龙桥矿业全尾砂胶结充填降低灰砂比研究与实践

2022-11-04刘金生

刘金生

(安徽庐江龙桥矿业股份有限公司)

龙桥矿业于2017年建成生产能力130万m³/a的全粒级尾矿胶结充填系统。系统由全尾砂高效浓密、胶结剂储存供料、充填料浆制备与输送、自动控制等子系统组成。全尾矿矿浆经高效深锥浓密机浓缩,浓度达60%~62%的底流进入充填料浆制备流程。

高浓度全尾砂浆、胶结剂及适量调浓水经各自的供料线进入搅拌机进料斗,在搅拌机中制成充填料浆,其搅拌系统由双轴叶片式搅拌机+双螺旋搅拌输送机两段连续搅拌系统构成。充填料经两段连续搅拌制成浓度均匀、适中、流动性好的充填料浆,通过管道自流进入充填钻孔下料斗,并通过充填钻孔及井下充填管网自流输送至井下采场空区进行充填。

1 尾矿的性质

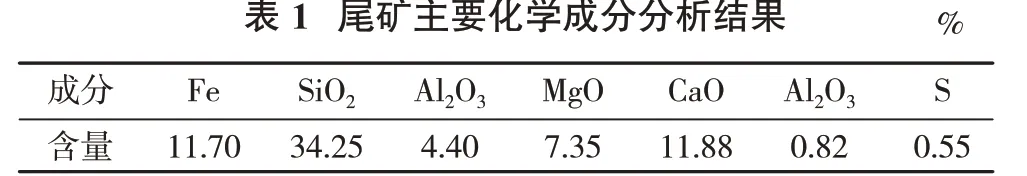

1.1 尾矿的化学成分分析

尾矿主要化学成分分析结果见表1。

?

从表1可以看出,尾矿SiO2含量不高,在充填砂浆体系中可作为有效骨料的成分也相应较低,对胶砂充填体强度的发展不利。

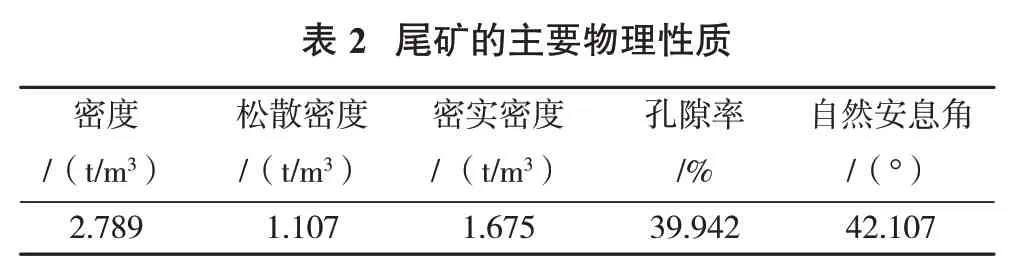

1.2 尾矿的物理性质

尾矿的物理性质见表2。

从表2可以看出,尾矿密度和密实密度较低,不利于尾砂的沉降,尾砂浓度提高较难。

?

1.3 尾矿的粒度分析

尾矿粒度分析结果见表3。

?

从表3并经过计算可知,尾矿d平均=75.092μm,d10=2.326 μm、d50=20.675 μm、d60=35.60μm、d90=237.332μm,-20μm细颗粒产率为49.377%。

该尾矿粒级组成的不均匀程度用不均匀系数α1=d90/d10、α2=d60/d10表征,α值越大表示粒级组成越不均匀,一般α1=3左右或α2=5时,充填尾砂的密实程度比较好。对于较粗的颗粒(如河沙)通常用α1表征颗粒的均匀程度,而对于较细的颗粒(如尾砂),则通常用α2来表征颗粒的均匀程度。据此计算得龙桥矿业尾砂的α2=15.31,颗粒较细,级配表现不理想,粒度分布集中,胶结水化产物难以充分包裹住尾砂,难以形成密实的网状结构[1-16]。

上述研究表明,龙桥矿业尾砂在胶结充填强度方面存在较多不利因素,充填生产中需要较多的胶结材料以提高充填强度。

2 胶结剂的选用

龙桥矿业尾矿充填使用的胶结剂是一种高活性的粉状水硬性材料,该胶结剂是基于水渣微粉复合一定比例的添加剂而制得,水渣微粉比例为60%~85%,激发剂比例为15%~40%,激发剂既起到激发微粉活性的作用,还可以根据尾砂物理化学特性进行调节,最大化满足尾砂胶结充填技术指标的要求。

3 原充填生产情况

3.1 灰砂比对充填体强度的影响

根据龙桥矿业尾矿性质及胶结剂性质的情况,确定适宜的充填浓度为62%,根据充填技术可行性研究报告,在充填浓度为62%时,生产用胶结剂在不同灰砂比情况下的充填体强度见表4。

?

根据生产安全要求及实际生产情况,一步采采场充填体需满足28 d的抗压强度不低于2 MPa。为确保充填体的抗压强度满足该要求,2020年之前充填系统生产灰砂比一直为1∶6。充填生产取样制模强度满足第28天的抗压强度为2 MPa以上的要求。

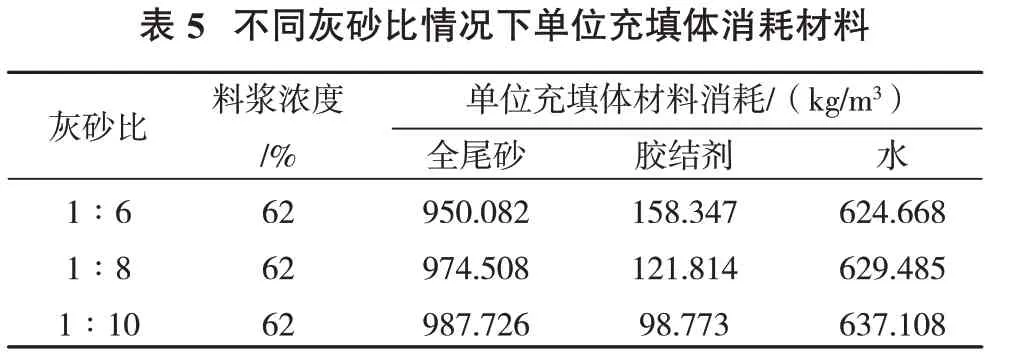

3.2 灰砂比对材料消耗的影响

近年来水渣微粉价格的不断上涨,导致充填材料成本水涨船高。随着充填工艺的普及和添加剂的技术发展,在确保充填强度的前提下,通过降低灰砂比,减少材料成本,成为降本增效的有效途径。不同灰砂比情况下单位充填体消耗尾矿及胶结材料数据见表5。

?

4 优化添加剂后降灰砂比试验

为探索通过选用更高效的添加剂来减少胶结剂的使用,龙桥矿业与添加剂厂家开展了添加剂性能优化研究。

研究主要从3个方面入手:

(1)砂浆体系各物料合理配制,根据尾砂、水渣微粉的特性配制对应的添加剂,使水化作用更充分。

(2)通过添加剂的调配使胶凝材料更均匀分散在砂浆体系中,避免离析分层等现象。

(3)提高体系的密实度,通过微分散作用,有效排除料浆体系中的微小气泡,大小颗粒搭配更合理,孔隙率更低,从而提高砂浆体系的密实度。

通过多次实验室试验,2019年针对龙桥矿业的尾矿研发了一种新型添加剂,既能够确保充填强度,又能降低胶结剂使用量。

新型添加剂在进行多次实验室制模验证后开展了工业试验。工业试验不改变日常生产方式,充填采场为独立采场,工业试验用添加剂与水渣微粉按比例配制胶结剂,输送至充填站进行生产,胶结剂单耗参照充填技术项目可行性研究报告,灰砂比为1∶8,充填浓度为62%,材料的单耗为0.122 t/m³。工业试验结束后第28天取充填体岩芯样进行强度检测,岩芯强度检测结果见表6,工业试验地表取样制模的第28天抗压强度为2.12 MPa。

?

经过工业试验取样及岩芯取样,确定通过改善添加剂可将充填料浆灰砂比由1∶6调整为1∶8。

5 降灰砂比后的工业生产

2020年1月现场一步采采场生产将灰砂比调整为1∶8,2020—2021年对部分一步采采场充填岩芯进行抽查,地表生产取样数据与岩芯强度对比见表7。

?

通过对部分采场进行岩芯强度抽查对比,采场岩芯强度略高于地表生产取样强度,且满足充填体强度不低于2 MPa的生产要求。

6 经济分析

2020年一步采采场充填量为70万m³,2021年一步采采场充填量为72万m³,按每立方米减少胶结剂用量36.53 kg计,平均每年节约胶结剂约2.6万t,按每吨成本420元计,通过改善添加剂将灰砂比由1∶6降为1∶8,平均每立方米充填体节约材料成本约15.3元,平均每年节约充填材料成本约1 086万元。

7 总结与展望

(1)通过对胶结剂的优化,在确保充填强度的情况下,降低胶结剂的使用量可大幅度降低充填生产材料成本,灰砂比由1∶6降为1∶8,每立方米充填体减少胶结剂用量36.2 kg。

(2)通过优化胶结剂,将灰砂比由1∶6降至1∶8,2020—2021年充填材料成本平均每年节约1 086万元。

(3)在生产取得重大成果的基础上,2021年公司又组织开展了将灰砂比由1∶8降为1∶10的试验研究,实验室试验及工业试验结果表明,灰砂比由1∶8降为1∶10是可行的,这将进一步减少胶结剂用量23.04 kg(按每立方米充填体计),生产成本也将进一步下降。