钢结硬质合金复合耐磨板组织性能研究

2022-11-04石亚丽黄智泉陶文嘉

石亚丽 黄智泉 陶文嘉

(1.郑州机械研究所有限公司;2.洛阳矿山机械工程设计研究院有限责任公司)

磨损是机械装备零部件失效的主要原因之一[1],我国每年在机械、冶金、电力、煤炭、建材等领域因磨损而造成的经济损失约占国内生产总值(GDP)的5%[2-4]。随着装备制造业规模的不断扩大以及实际应用工况的复杂化,传统单一金属耐磨材料已远不能满足实际使用需求,复合耐磨材料应运而生[5-6]。

耐磨板广泛应用于破碎机篦板、球磨机衬板等各种易磨损构件表面,成为工业系统设备耐磨防护的重要手段[7-8]。按实际使用需求可将耐磨板截成相应的形状,然后拼装紧固或焊接在工件易磨损部位,达到耐磨损的目的,并且磨损失效后可进行更换。耐磨板产品主要包括高锰钢板、合金钢板以及堆焊耐磨板等,以适应不同工况耐磨需求。单一材质的耐磨钢板抗冲击性好,但耐磨性不足;堆焊耐磨板耐磨性优异,但由于堆焊过程易产生应力释放裂纹,在高冲击载荷下易脱落失效,且焊接过程热输入的作用使基板变形大,校正困难[9-12]。本研究采用真空烧结的方法制备复合耐磨板,实现Ti C钢结硬质合金与Q235钢的冶金结合。制得的耐磨板具有耐磨性优异、结合性好、基板变形极小、耐磨层无裂纹、易于机加工、可焊性好、能承受一定的冲击载荷等优点,其耐磨性优于堆焊耐磨板,同时兼具耐磨钢板的优良冲击韧性,解决了传统耐磨钢板耐磨性不足和堆焊耐磨板抗冲击性差的问题,拓宽了耐磨板的应用市场。

1 试验材料与方法

1.1 试验材料

试验基板为200 mm×150 mm×20 mm的Q235钢试板,选用郑州机械研究所有限公司生产的牌号为ZDZC60的TiC钢结硬质合金压坯,压坯尺寸为60 mm×31 mm×12 mm,烧结收缩后钢结硬质合金的厚度为10 mm,Ti C钢结硬质合金的化学成分见表1。

?

对比材料选用郑州机械研究所有限公司自制的规格为10 mm+10 mm成品堆焊耐磨板,堆焊层熔敷金属的化学成分见表2。

?

1.2 试验方法

在Q235基板上加工5道尺寸为130 mm×31 mm×8 mm的凹槽,相邻两凹槽之间距离为5 mm,凹槽与基板边缘距离均为10 mm,将钢结硬质合金压坯置于凹槽内,每一凹槽内两钢结硬质合金压坯之间距离为5 mm,见图1。

将复合板放在HS-FVHS52/2-45-16型真空烧结炉中,依照图2所示烧结工艺曲线进行烧结,炉内真空度为4~6 Pa。烧结后随炉冷却,得到钢结硬质合金复合耐磨板。在基板上加工凹槽置入钢结硬质合金的方式能够使钢结硬质合金更好地嵌入基板中,有利于提高复合耐磨板的整体稳定性。

利用ZEISS Axio Scope.A1金相显微镜、Phenom XL G2型台式扫描电子显微镜对耐磨板界面显微组织进行观察与分析;利用THRP-1500型数显洛氏硬度计(试验力150 kg,保荷时间5 s)对耐磨板进行宏观硬度测试,取10个测点的平均值;利用HXD-1000TMC100D型显微硬度计(试验力2.942 N,保荷时间10 s)对耐磨板显微组织中的硬质相进行显微硬度测试;利用万能试验机对耐磨板界面进行剪切强度测试,剪切试样尺寸为φ10 mm×20 mm;利用ZBC2452-C型摆锤式冲击试验机进行常温冲击测试,冲击试样尺寸为10 mm×10 mm×50 mm;以烧结后复合板钢结硬质合金块为中心进行取样,取得的剪切试样及冲击试样见图3。

利用MLG-130型干砂橡胶轮磨损试验机对耐磨板的磨损性能进行测试,压坯烧结后有一定的体积收缩,钢结硬质合金与基板之间存在一定的缝隙,使用与堆焊耐磨板相同的焊丝以焊接的方式填充,以达到整体耐磨的目的。由于钢结硬质合金复合耐磨板的耐磨性主要由钢结硬质合金提供,故以钢结硬质合金为中心取得干砂磨损试样,试样尺寸为50 mm×25 mm×12 mm,磨损试验的相关参数见表3。使用AL204型分析天平计算磨损失重(精确至0.1 mg),取5次试验的平均值。

?

2 试验结果

2.1 宏观形貌分析

复合耐磨板宏观形貌照片见图4。

从图4(a)可以看出,基板未发生明显变形,钢结硬质合金与基板之间形成良好的结合,结合处无宏观裂纹,钢结硬质合金表面无裂纹、无宏观孔洞,具有良好的金属光泽。因钢结硬质合金在真空烧结过程中发生体积收缩,故与基板凹槽之间残留一定缝隙,用与堆焊耐磨板相同的焊丝通过焊接的方式填充至与钢结硬质合金齐平,以达到整体耐磨的目的。图4(b)中堆焊耐磨板表面存在多条贯穿耐磨层的宏观裂纹,裂纹的存在使堆焊耐磨板抗冲击性差,在冲击载荷作用下易脱落失效,且在基板上堆焊耐磨层时热输入的作用使基板变形量大,校正困难。

2.2 显微组织分析

2.2.1 真空烧结复合耐磨板光学显微镜下显微组织

真空烧结复合耐磨板光学显微镜下显微组织照片见图5。

从图5(a)可以看出,钢结硬质合金与基体溶合界面较平直,互溶区由靠近钢结硬质合金侧的TiC稀疏区和靠近Q235钢基板侧的片状固溶区构成,互溶区的宽度为140~160μm。钢结硬质合金的显微组织存在少量孔洞,这是粉末冶金制品不可避免的问题,互溶区内的TiC颗粒数量明显少于钢结硬质合金部分,且互溶区内也存在少量微小孔洞。互溶区的存在表明钢结硬质合金与Q235钢基体之间形成了冶金结合。基体的显微组织为铁素体型魏氏组织,Q235钢在烧结过程中,加热温度高,在一个粗大的奥氏体晶粒内会形成许多平行的先共析铁素体针片,在铁素体针片之间的剩余奥氏体转变为珠光体,这种过热组织即为魏氏组织[13]。

根据郑启昊等[1]的研究,结合图5(b)可以看出,堆焊耐磨板显微组织由堆焊区、熔合区、Q235基体区构成,熔合区与堆焊区之间可以观察到明显的熔合线。熔合区的宽度在166~175μm,熔合区内的珠光体数量明显增加,这是因为基体与堆焊合金成分差异较大,在高温焊接热源的作用下发生剧烈扩散现象,形成熔合区[14]。图5(c)中钢结硬质合金部分的显微组织由TiC颗粒、珠光体和碳化物组成,TiC颗粒呈近圆形均匀弥散地分布在粘结相上。TiC因其硬度高、抗氧化性好、耐腐蚀、热稳定性好、烧结过程中晶粒长大倾向小,且世界上钛资源丰富,获得广泛应用;高锰钢作为粘结相最显著的特点是经水韧处理后,可得到均匀的奥氏体组织,在振动或冲击载荷工况下发生加工硬化,为碳化钛硬质相提供良好的支撑,充分发挥硬质相的耐磨作用,而芯部仍具有很高的韧性[15]。堆焊耐磨板堆焊合金的显微组织(图5(d))为奥氏体基体,共晶碳化物组织和长条状的高硬度M7C3型碳化物。

2.2.2 钢结硬质合金部分面扫描

钢结硬质合金部分面扫描结果见图6。

从图6可以看出,粘结相的主要成分是Fe、Mn、Ni,此外还有少量C,Mo在碳化钛晶粒边缘富集,形成包覆结构(Rim相),有助于改善润湿性和抑制碳化钛颗粒的相互靠拢,使碳化物颗粒不至于过分长大。粘结相中还存在少量Ti,表明在烧结过程中,Ti在粘结相中有一定的溶解度[16]。

2.2.3 钢结硬质合金复合耐磨板界面线扫描

钢结硬质合金复合耐磨板界面线扫描结果见图7。

从图7可以看出,Fe、Mn变化曲线有明显的渐变趋势,说明Fe、Mn在界面处有扩散现象。Mn主要存在于钢结硬质合金的粘结相中,从钢结硬质合金经互溶区到基体,Mn的含量呈降低趋势,表明Mn是从钢结硬质合金通过互溶区向基体中扩散的;Q235钢基体侧的Fe含量高于钢结硬质合金,Fe是从基体通过互溶区向钢结硬质合金扩散的,且Fe的扩散量最多。真空烧结过程中,随温度的升高,成分扩散加剧,当温度升高至钢结硬质合金中产生液相时,液相的粘性流动加强,钢结硬质合金与基体之间发生强烈的成分交互扩散。随着成分的扩散,基体对界面处的钢结硬质合金有一定的稀释作用[17],这也是互溶区的TiC颗粒数量明显少于钢结硬质合金侧的原因。

2.3 硬度分析

钢结硬质合金复合耐磨板与堆焊耐磨板洛氏硬度见图8。

钢结硬质合金复合耐磨板的洛氏硬度在55~60 HRC,堆焊耐磨板在58~62 HRC,堆焊耐磨板的洛氏硬度略高于钢结硬质合金复合耐磨板。

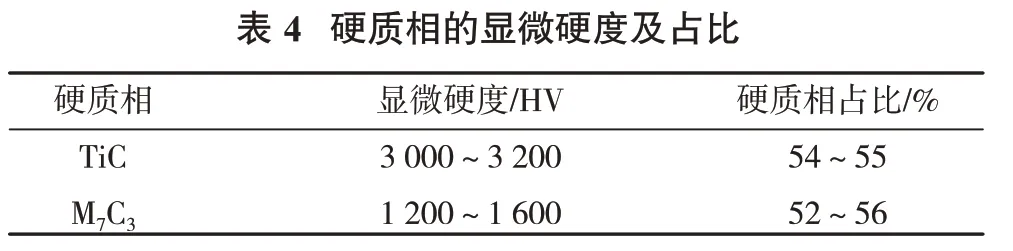

钢结硬质合金复合耐磨板显微组织中的硬质相为TiC颗粒,堆焊耐磨板堆焊层显微组织中的硬质相主要是M7C3型碳化物。使用imageJ软件对显微组织中的硬质相占比进行测定,耐磨板硬质相的显微硬度及硬质相占比见表4。

?

从表4可以看出,在硬质相占比相当的情况下,Ti C的显微硬度是M7C3型碳化物的2~2.5倍。

2.4 剪切强度测试

钢结硬质合金复合耐磨板主要应用于耐磨工况条件,物料运动方向一般与板面接近平行,但受到局部冲击载荷时,结合界面处易出现裂纹,因此,试验利用剪切强度判断钢结硬质合金复合板界面承受剪切应力的能力[18]。测得钢结硬质合金复合耐磨板界面剪切强度为340~382 MPa。

钢结硬质合金复合耐磨板剪切断口形貌见图9。

从图9可以看出,剪切断口存在大量大小不等的韧窝[13]。在剪切过程中,试样受到垂直于结合界面的剪切应力作用,切应力形成拉长韧窝,在拉长韧窝配对的断口上,韧窝方向恰巧相反。断口中也存在部分台阶状花样,为脆性断裂形貌特征。综上所述,可判定钢结硬质合金复合耐磨板界面断裂形式为混合型断裂[19]。

2.5 冲击韧性测试

利用摆锤式冲击试验机测得钢结硬质合金复合耐磨板的常温冲击功为7~10 J,而堆焊耐磨板因其耐磨层存在大量贯穿裂纹,无法取得冲击试样。因此,采用真空烧结方式制备的钢结硬质合金复合耐磨板抗冲击性优于堆焊耐磨板。钢结硬质合金复合耐磨板冲击断口形貌见图10。

从图10(a)可以看出,Q235钢基体部分断口形貌呈典型的河流状花样特征,属于脆性断裂。这是因为基体显微组织奥氏体晶粒发生粗化,魏氏组织中大量的铁素体针片形成脆弱面,降低基体的塑韧性;从图10(b)可以看出,钢结硬质合金断口上存在大量由TiC颗粒剥落所造成的凹坑,凹坑周围的白色发亮带为粘结相。

2.6 耐磨性测试

钢结硬质合金复合耐磨板干砂试验测得磨损失重为170.5 mg,堆焊耐磨板的干砂试验测得磨损失重为209.4 mg,表明堆焊耐磨板的磨损失重高于钢结硬质合金复合耐磨板,钢结硬质合金复合耐磨板的磨损失重比堆焊耐磨板降低了18.6%,说明钢结硬质合金复合耐磨板的耐磨性优于堆焊耐磨板。

3 结论

(1)通过真空烧结工艺制备的钢结硬质合金复合耐磨板基板未发生变形,表面无宏观裂纹和孔洞,具有良好的金属光泽;而堆焊耐磨板表面存在大量裂纹,且在高温焊接热源的作用下,基板变形量大,校正困难。从宏观形貌上看,钢结硬质合金复合耐磨板无裂纹、基板变形小,且易于机械加工,优于堆焊耐磨板。

(2)钢结硬质合金与基体结合界面存在宽度为140~160μm的互溶区,互溶区由靠近钢结硬质合金侧的稀疏TiC颗粒区和靠近Q235钢基板侧的片状珠光体区构成;钢结硬质合金与基体结合界面有原子扩散现象,Mn由钢结硬质合金通过互溶区向基体中扩散,Fe原子从基体通过互溶区向钢结硬质合金扩散;钢结硬质合金复合耐磨板洛氏硬度为55~60 HRC,界面剪切强度为340~382 MPa;钢结硬质合金复合耐磨板冲击功为7~10 J,能够承受一定的冲击载荷;堆焊耐磨板因耐磨层存在大量裂纹,抗冲击性差。由界面显微组织及界面结合强度可以看出,钢结硬质合金与基板之间结合方式为冶金结合。

(3)在2种耐磨板显微组织硬质相占比相当的条件下,TiC的显微硬度是M7C3型碳化物的2~2.5倍,钢结硬质合金复合耐磨板的耐磨性相比堆焊耐磨板提高了18.6%,能够服役于冲击载荷下的恶劣磨损工况。