炭浆提金工艺粉炭的控制与高效回收

2022-11-04胡诗彤

胡诗彤

(江西三和金业有限公司)

江西三和金业有限公司始建于2004年,采用先进的生物氧化—炭浸法提金工艺,目前日处理金精矿约150 t,年产黄金约4 t。公司炭浸工艺流程的氧化渣Au品位高达100 g/t左右,载金炭品位高达4 kg/t,炭浸生产过程中载金炭的磨损无法避免,这部分炭Au品位较高,若不加以严格控制回收,会造成金属损失,极大地影响企业的经济效益。

炭损主要存在于浸吸流程、解吸电解、炭再生等环节,针对炭损造成金属流失的状况,采取必要措施降低炭损、加强碎粉炭收集很有必要。

1 粉炭的产生

1.1 浸吸流程中的粉炭

三和公司炭浸工艺流程处理能力约100 t/d,主要采用1段预浸加7段浸吸,整个浸吸过程在7个φ6 m×6.5 m的供风搅拌槽中进行,浸吸时间为100 h,底炭密度高达35 g/L,采用国产椰壳黄金吸附炭,此类吸附炭由于形状不一,新购的炭大多附有部分炭粉末,大颗粒炭上也有尖锐的棱角,新炭由浸出末槽加入,流程中的活性炭停留一段时间后由末槽逆向逐槽串至首槽并提出,载金炭Au品位高达4 000 g/t,载金炭通过提炭振动筛提出后储存至解吸炭储罐,由水力输送至新电解车间,氰化尾矿经安全筛回收粉炭。在整个搅拌浸出过程中由于活性炭之间、炭粒与矿石颗粒之间、炭与搅拌叶轮之间均存在一定的磨、擦,此外串炭过程中炭与管路、阀门处的摩擦同样造成炭的损伤,形成粉炭[1-3]。

1.2 解吸电解中的粉炭

三和公司对炭浸工艺中产生的载金炭采用高温、高压无氰解吸电解方式处理,每批次处理载金炭3 t,载金炭在浓度为5%的片碱溶液和5%的解吸助剂组成的解吸液中110℃低温循环解吸2 h、高温循环解吸12 h,使载金炭内的金以离子态转移到解吸液中,解吸后的贫炭Au品位小于150 g/t。在高温、高压解吸电解过程中,炭解吸分批次进行,每批炭都需要经过酸洗、装柱、解吸、放柱等工序。炭在整个工艺过程中由于压力水的作用,使炭与炭、炭与管道壁、炭与水之间产生摩擦,对炭造成磨蚀,产生一部分粉末炭;另外,在高温、高压解吸电解过程中,由于放柱时突然卸压,容易使炭粒表面破裂,同时炭粒内部吸附的水分突然汽化,将一部分炭表面成分剥离下来,形成炭粉末或细粒炭,这些粉末经过炭床的过滤,放柱时被筛分出来,形成粉炭[4-5]。

1.3 炭再生流程中的粉炭

三和公司对炭的湿法再生是对解吸后的贫炭采用浓度5%的稀硝酸进行酸洗,以达到去除贫炭内杂质及表面钙化层,进而提高活性炭吸附性能的过程。火法再生采取卧式电加热回转窑,贫炭湿式进料、在750~850℃高温下进行火法再生,再生后的活性炭吸附碘值可达800~1 000 mg/g,大大提高了炭的吸附活性,提高了炭的吸附效率。该火法再生工艺具有自动化程度高、处理能力大、活性炭磨损轻、吸附碘值恢复率高等特点,但湿法再生过程中的强酸会严重影响炭的强度,产生粉炭,造成炭损失。而火法再生在高温、水蒸气汽化以及后续水萃或自然冷却等环节会产生较大的炭损耗[6-7]。

2 减少炭损工艺优化

2.1 控制粉炭的产生

2.1.1 优质活性炭的选择

在新炭浸生产线投入使用时,选用进口的3515柱状活性炭替换国产椰壳炭,发挥柱炭的显著特点。

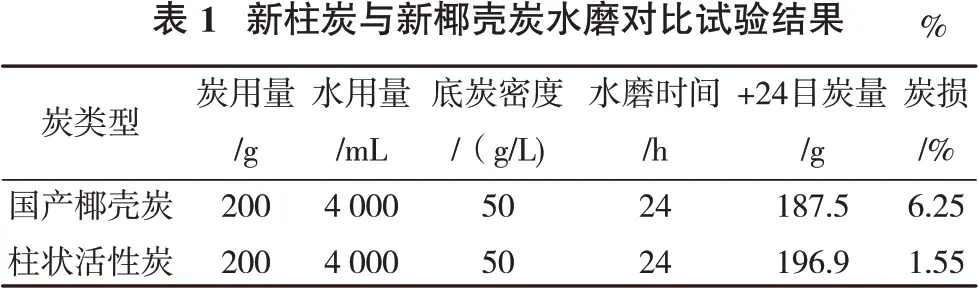

(1)3515柱状活性炭全部呈柱状、粒度均匀、机械强度高、在流程中不易磨损。新柱炭与新椰壳炭水磨对比试验结果见表1。

?

从表1可以看出,在同等条件下国产椰壳新炭炭损达6.25%,而进口柱状活性炭炭损仅为1.55%,炭损明显降低,主要原因为柱状炭形状规格整齐,无棱角,强度、耐磨等性能指标均较高,因此,选用进口3515柱状活性炭替换国产椰壳炭,可实现从源头降低炭损的目的。

(2)进口3515柱状活性炭吸附碘值高达1 046 mg/g,表明该炭比表面积大、微孔发达、吸附能力强、载金量大,因而有较高的吸附速度。

由于椰壳炭的吸附率和吸附容量较柱炭小,需要高的底炭密度才能满足流程需求,但是高底炭密度会加大炭损,为此,在充分利用上述柱炭优点的基础上,公司将炭浸系统当中的底炭密度由原来耶壳炭的30~35 g/L降至目前柱炭的15 g/L,通过优化底炭密度,降低流程中活性炭的总量,从源头上减少因高底炭密度机械搅拌造成的炭损。

2.1.2 新炭预处理

对于新购进的活性炭,大多附有部分炭粉末,而大颗粒炭上也有尖锐的棱角。因此,为避免或减少炭粉末的产生,从而减少金属损失,在活性炭投入流程前需进行预处理。公司的预处理是在电解解析后液搅拌吸附槽内进行,一方面以一定的线速度、炭浓度进行搅拌,以磨去新活性炭的棱角,洗去活性炭表面吸附的炭粉末;另一方面对电解解析后液金进行搅拌吸附预先回收,该方法不仅提高了新炭耐磨损度,而且实现了电解废液金的充分回收,具有良好的实施效果。

2.1.3 提炭过程优化

在载金炭提炭过程中,公司采用筛孔为32目的筛网进行炭浆分离,载金炭分离筛筛孔尺寸小于吸附系统的级间筛孔(24目),该措施既可使全部矿浆返回吸附作业,确保载金炭的干净,又能最大限度地将细粒载金炭留在解析作业,防止细炭返回吸附作业随矿浆流失。

2.2 粉炭的收集

2.2.1 炭浸尾矿中收集粉炭

在炭浸流程后应用碎炭安全筛+检查筛回收系统,安全筛为筛孔50目的卷筒筛,检查筛为筛孔60目的直线振动筛,检查筛回收安全筛筛下更细粒的碎炭,同时对安全筛筛网出现破损等状况时进入筛下的碎炭进行回收,起到双保险的作用。

2.2.2 解析贫炭中收集粉炭

由于解析炭在解析过程中没有经过专业筛网的过筛洗涤,为进一步回收酸洗后或火法再生后的细粒粉炭,公司在再生炭加入炭浸流程前采用筛孔为50目的直线振动筛进行2次洗炭作业,此举不仅能回收超细粒粉炭,更能回收粘附在贫炭中的高品位金泥,从而避免金随氰化尾渣流失。

2.2.3 火法再生粉炭的收集

炭浸工艺中的炭火法再生是造成炭损的另一个主要工序,对此,公司采用炭筛分+粉炭压滤+液吸附联合回收工艺,形成一套完善的回收系统。再生后的炭进入双层直线筛,上层筛筛上经充分洗涤后返回炭浸流程;下层筛筛上为碎炭,直接装包;筛下粉炭进入压滤系统以滤饼形式回收,压滤液进入炭吸附系统,吸附后液Au品位控制在0.02 mg/L以下。

2.2.4 载金炭解吸、输送粉炭的收集

除炭浸、炭再生流程产生碎粉炭外,在载金炭的解吸、水力输送等过程中仍有粉炭产生,此类粉炭含金约8 000 g/t、含银约15 000 g/t。公司原处理方式为短时间沉淀,定时回收的沉淀物直接作为含金物料外销,但该系统存在沉淀不充分情况,因而存在粉炭流失情况。公司完善了电解废水四级沉淀+二段吸附系统,四级沉淀总体积达500 m3,静态沉降时间达6 d,大大提高了粉炭沉降效果;经过充分沉淀的废水进入二段吸附系统(每段10个吸附柱),吸附后液Au品位降至0.02 mg/L以下。

2.3 粉炭多段浸出法提金

三和金业生物氧化产生的氧化渣采用炭浸—解析电解工艺,在载金炭的解吸电解、水力输送等过程中有大量的粉炭产生,上述粉炭收集系统所收集的粉炭原处理工艺为焙烧—熔炼,此方法成本高、回收率低。针对上述情况,公司组织技术人员开展解析电解系统粉炭回收技术攻关,试验研究表明,采用多段炭浸法能有效提出电解粉炭中的金,回收率达98.93%,且处理成本低。

2.3.1 工艺原理

活性炭的吸附过程主要包括Au(CN)-在活性炭颗粒外模的外扩散、Au(CN)-在活性炭颗粒微孔内的内扩散、Au(CN)-在活性炭孔隙表面上吸附3步,Au(CN)-在活性炭孔隙表面的吸附速度很快,因此很快在孔隙表面达到吸附平衡,总的吸附速度取决于前两步。在上述理论基础上,公司开发了多段炭浸工艺,根据粉炭的性质,采取多段浸出法,在浸出过程中使用高吸附性能的炭,与粉炭形成竞争吸附,载金炭在浸出槽中停留短暂时间后(试验与经验表明,粉炭在浸出槽中吸附性能下降较快)提出载金炭,同时重新补加高吸附性炭继续浸出,直至粉炭再浸率低于3%再结束浸出,粉炭浸渣Au品位可降低至100 g/t以下。

2.3.2 工艺流程

三和公司采用多段炭浸工艺,载金炭Au品位高达4 kg/t,采用公司现有成套解析电解设备进行解析,解析后获得的电积金泥送往精炼室,采用湿法冶炼工艺提取黄金,采用盐酸对电积金泥除杂,除杂后的金泥采用常规王水浸出,贵液采用亚硫酸钠还原获得高纯度的金粉,继续采用中频炉熔炼,最终获得成品合质金,粉炭中金的回收工艺流程见图1。

2.3.3 实施效果

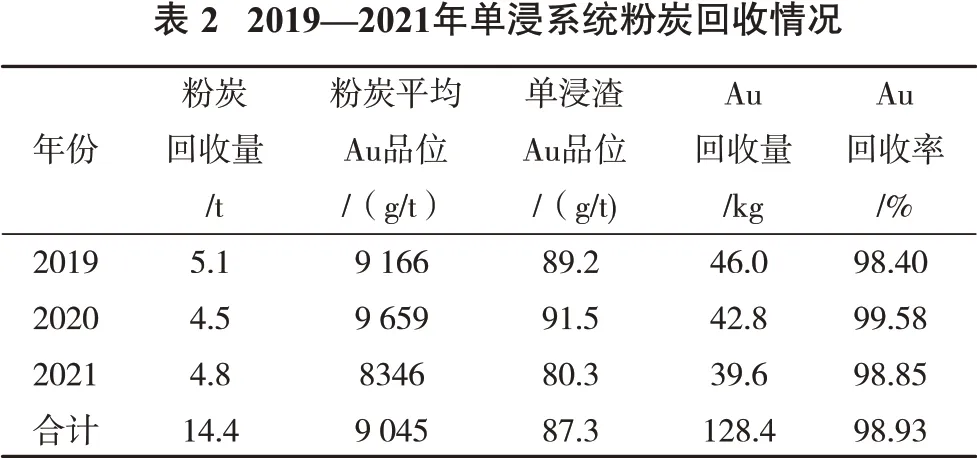

三和公司采用上述方法完善工艺,2019—2021年粉炭回收量及金回收量统计结果见表2。

?

从表2可以看出,三和公司粉炭回收取得了很好的经济效益,并形成了较稳定可靠的回收方式。

该工艺较火法工艺,具有回收率高、金属损失少、环保、工艺及操作简单、回收成本低等优点。

3 生产实践效果

(1)在充分利用柱炭的基础上,将炭浸系统的底炭密度由椰壳炭时的30~35 g/L降至目前的15~20 g/L;通过优化底炭密度,降低了流程中活性炭的总量,从源头上减少了因高底炭密度机械搅拌造成的炭损。

(2)通过对新炭采取预处理措施,预先回收新炭中粉炭,同时预先将大颗粒炭上尖锐的棱角去除,降低了新炭在流程中炭损。

(3)在提炭过程中防止细炭返回吸附作业随矿浆流失,年降低金流失约0.8 kg、银约0.2 kg。

(4)通过完善炭安全筛+检查筛回收系统,年回收筛上物料约3.3 t,金约0.3 kg、银约0.44 kg。

(5)通过完善贫炭振动筛、炭火法再生过程中振动筛,年回收各类粉炭约0.8 t,金约1.8 kg、银约1.2 kg。

(6)通过完善电解生产废水四级沉淀+二段吸附粉炭回收系统,及创新粉炭多段浸出提金工艺,年回收粉炭沉淀物料金约42.8 kg,粉炭浸渣Au品位降低至100 g/t以下;二段吸附系统年回收液相金约1.2 kg、银约3.8 kg,两项举措均取得了可观的效益。

(7)三和公司从减少粉炭的产生、强化粉炭的回收与提金,取得了很好的生产效果,经济效益显著,对采用炭浆工艺黄金冶炼企业具有较强的借鉴意义。