动压影响下王坡煤矿复用巷道支护技术研究及应用

2022-11-04史杰博

史杰博

(山西天地王坡煤业有限公司)

近年来,国内顶板事故呈现多发态势,造成了大量的生命财产损失,顶板事故的发生主要与围岩地质条件、工程赋存环境、人为施工因素等有关[1-2]。为了减少复用巷道的维护量,保障采掘接替,国内学者针对这类巷道开展了大量的研究。张志明[3]针对实体煤和斜跨梁结构变形破坏特征,提出以中空注浆锚杆、中空注浆锚索为核心的锚注补强加固方案,应该效果良好;贾勇强等[4]通过实测分析复用巷道变形破坏规律,提出围岩协调支护理论,应用新型注浆材料进行二次注浆支护试验,巷道围岩变形量减小了50%以上;郭相平[5]采用理论分析并结合工程经验,针对复用巷道制定了高预应力强力锚索支护方案和支护参数,对受强烈采动影响巷道服务期间围岩变形控制效果显著。

王坡煤业属高瓦斯矿井,为有效治理采空区瓦斯,采用综放双巷布置,利用相邻工作面的顺槽埋管抽采采空区瓦斯,所以相邻巷道势必会受回采工作面动压破坏[6-8]。对复用巷道进行注浆加固或各种形式的压裂都将极大地增加采矿成本,为了尽量减少因动压影响对工作面造成破坏,同时节约成本,从王坡煤业的地质力学参数出发,通过多形式的支护优化方案,采用数值模拟进行分析,从支护效果和成本两方面优化巷道支护形式与参数。

1 工程概况

1.1 动压破坏巷道概况

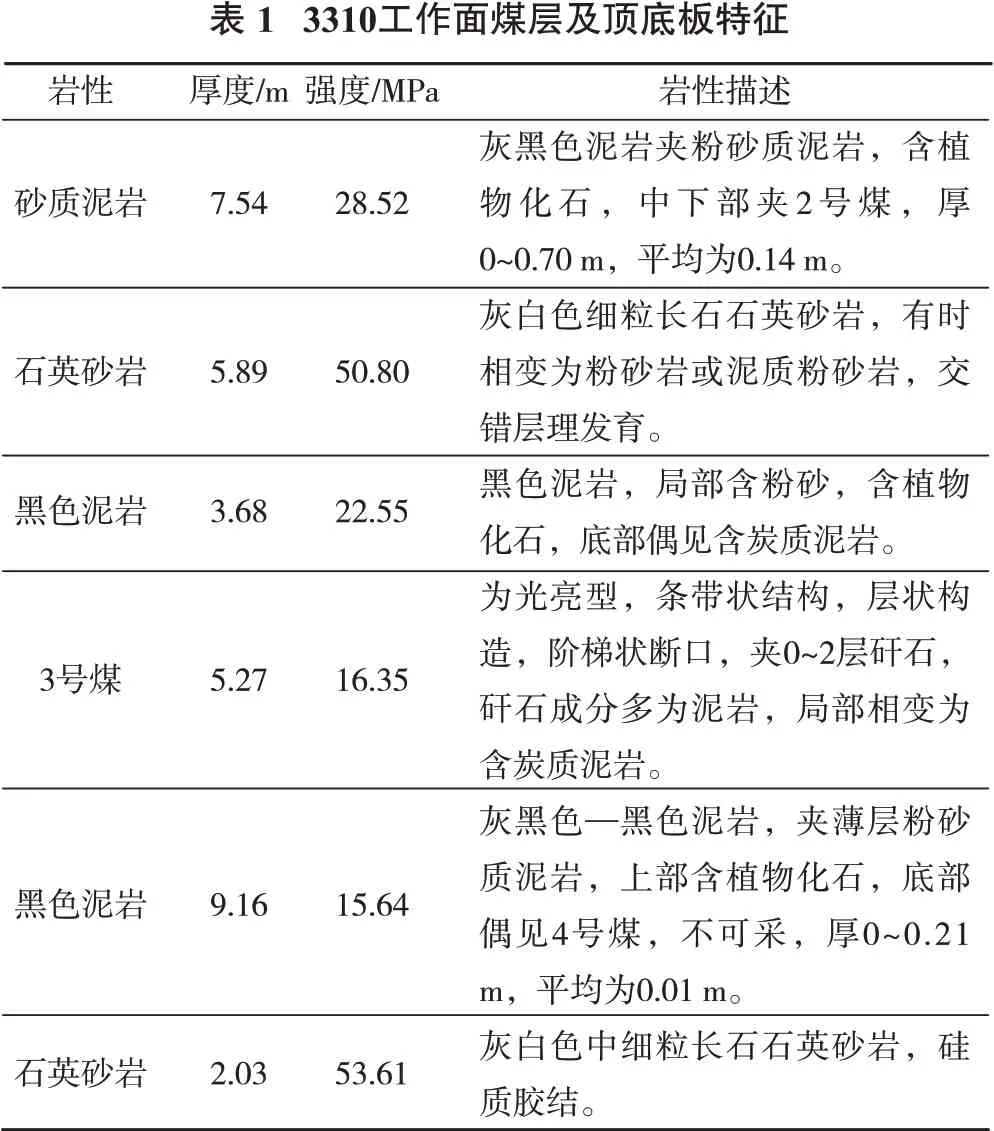

王坡煤矿位于山西省晋城市泽州县下村镇,距晋城市约30 km,设计生产能力为3 000 kt/a,面积约为25.3 km2,井田内煤层赋存稳定,倾角平缓,煤层不自燃,煤尘无爆炸危险性,水文地质类型中等,无冲击地压威胁,具有良好的开采技术条件。矿井采用放顶煤采煤法采煤,顺槽沿煤层底板掘进。3310回采工作面埋深为580~620 m,煤厚5.27 m,煤体松软,周边无采空区;布设3条巷道:3310回风顺槽、3310进风顺槽和3308进风顺槽,其中3308进风顺槽除了服务于3310回采采空区瓦斯治理,还作为3308工作面的运输顺槽使用,所以该巷道为复用巷道。3310工作面煤层顶底板岩性和力学性质见表1,煤层顶板为强度较低的复合顶。

?

1.2 巷道支护现状

目前王坡煤矿使用的锚杆绝大部分为20MnSi或25MnSi高强左旋无纵筋螺纹钢锚杆,杆体直径以20、22 mm为主,长度以2 200、2 400 mm为主。其中22 mm直径的锚杆屈服载荷为152 kN,破断载荷为216 kN。这种高强锚杆在近几年来是王坡煤矿巷道支护的主要材料。但随着复用巷道的增多,单纯的高强锚杆越来越不适应巷道支护的要求,巷修工程量大,采掘衔接日益紧张。例如3312进风顺槽受3314回采工作面动压影响,巷道围岩严重破坏,主要表现在近距离巷道变形量明显加大,出现不同程度的锚杆被拉断或剪断的现象,最大水平位移量约30 mm,最大顶板下沉量约50 mm,最大底鼓量约50 mm,在复用3312进风顺槽前进行了大量的巷道维护作业,造成采掘进度缓慢,严重影响矿井的正常采掘衔接。原有的锚杆支护系统很难适应受动压影响巷道支护需要,特别是岩层强度较低的复合顶条件下。

2 高预应力支护系统及模拟分析

2.1 支护方案优化

研究表明,随着锚杆密度增加,顶板下沉量逐渐减小;密度太小,围岩变形得不到有效控制;当锚杆密度增加到一定值,再加密锚杆,支护效果改善不明显,造成支护材料的浪费。通过锚杆间、排距,锚杆密度与顶板位移的关系,确定锚杆间排距在1 000 mm左右最合适;锚杆长度太短,使锚杆锚固区厚度过小,锚固体强度低,不能保证顶板稳定;相反,如果锚杆长度增加到一定值后,再加长锚杆对锚固体强度已无明显影响。因此,锚杆长度取值为2 000~2 400 mm是比较合理的[9]。锚索参数的设计应保证锚索能将锚杆支护形成的次生承载结构与深部围岩相连,发挥深部围岩的承载能力,提高次生承载结构的稳定性。通过表1顶板岩层结构可知,锚索需锚固在石英砂岩内部,所以长度选取7 300 mm最为合适。通过以上分析,本次研究制定了4种支护优化方案,见表2。

?

2.2 数值模拟分析

采用数值模拟的方法,模拟不同支护方式下对巷道围岩应力、变形和塑性破坏区变化的影响,确定最优支护方案。考虑巷道在地层中所处的深度,地应力边界条件根据实际测量的结果进行施加[10]。模型中煤岩体物理力学参数根据地质力学实际测量结果进行施加,锚杆直径为22 mm、长度为2 400 mm,锚索直径为22 mm、长度为7 300 mm,以3308进风顺槽断面为模拟对象。

数值模拟结果显示,在采用支护方案1的情况下,巷道围岩最大垂直应力值为14.37 MPa,最大水平应力值为22.71 MPa,垂直应力主要分布于巷道的两帮,水平应力主要分布于巷道顶底板处,巷道掘进后的顶部垂直向下的最大位移量为14 mm,最大底鼓量为17 mm,最大水平位移量为17 mm;在采用支护方案2的情况下,应力集中区域主要分布于巷道顶底板处,垂直向下的最大位移为15 mm。最大底鼓位移为17 mm。最大水平位移为17 mm;在采用支护方案3的情况下,顶部垂直向下的最大位移为16 mm。最大底鼓位移为19 mm。最大水平位移为17 mm;在采用支护方案4的情况下,垂直向下的最大位移为16 mm。最大底鼓位移为19 mm。最大水平位移为19 mm。

方案1对于控制顶板和底板变形较优,方案2控制底板变形较优,在控制侧帮变形上前3种方案支护效果较优,从控制巷道围岩变形效果和经济成本两方面综合考虑,采用方案2较为合理。即锚杆直径22 mm,长度2 400 mm,顶板锚杆间距950 mm,每排布置4根锚杆;帮锚杆间距1 100 mm,每排布置3根。锚杆排距为1 m;每排布置两根锚索,锚索直径22 mm,长度7 300 mm,间距为1.7 m,排距为2 m。

3 现场应用

选择3308进风顺槽为优化支护试验巷道,采用方案2,统计巷道受采动压力变形情况。巷道支护锚索采用高强度矿用钢绞线锚索,配合配套的托盘和螺母等锁具,采用专用支护施工机具沿中部垂直于顶板打设2根,排距1 700 mm,间距2 000 mm;锚杆采用专为王坡煤矿研制的强力钢材左旋无纵筋螺纹钢,达到超高强度级别,钢的牌号为BHRB500,杆体直径为22 mm,顶板支护时垂直巷道顶板打设4根。锚网网格为50 mm×50 mm,由10#铅丝编织,钢带采用特质材料的W型钢带;两帮支护时锚杆垂直于巷帮每侧打设3根,排距1 000 mm,间距1 100 mm,锚固方式采用树脂锚固,锚固长度介于端部锚固和全长锚固之间。

3310回采工作面回采过程中在3308进风顺槽内建立3组表面位移观测站,测站附近布置了巷道表面位移监测测站,且在每个测站再布置2个顶板锚索测力计,通过测试锚索受力和巷道围岩位移分布,现选择2号测站收集的巷道表面位移监测数据(图1)与受3314回采工作面动压影响的3312进风顺槽巷道表面位移(图2)进行比对。

从监测曲线可以看出,原支护方式巷道表面位移、两帮收敛及顶底板下沉最大观测值达到了49 mm,支护方案2巷道表面位移、两帮收敛及顶底板下沉最大观测值为18 mm,巷道变形破坏程度减小了50%以上,较好地保持了围岩在受动压影响下的长期稳定,支护效果十分显著。

4 结 语

复用巷道破坏变形主要是受相邻工作面的动压影响,通过数值模拟从经济角度和安全角度选取了最佳支护优化方案,并通过现场应用,矿压监测数据显示采用优化的支护方案是合理的,有效减小了巷道破坏变形程度。