架空输电线路巡检机器人塔上充电系统设计及充电策略研究

2022-11-04侯建国张斌刘晓铭黄国方薛栋良温祥青蒋轩

侯建国, 张斌*, 刘晓铭, 黄国方, 薛栋良, 温祥青, 蒋轩

(1.南瑞集团(国网电力科学研究院)有限公司, 南京 211106; 2.国电南瑞科技股份有限公司, 南京 211106)

随着电网规模的扩大和智能化巡检要求的提高,利用机器人对架空输电线路进行检查已成为近年来的研究热点[1-5]。但是高压输电线路多分布在野外,机器人能量补给存在困难。因此,为满足机器人全天候在线工作的要求,机器人能量补给是一个急需解决的问题[4-7]。

目前,输电线路巡检设备能量在线补给的主要方式有感应取电[8-9]、太阳能充电[10-11]及杆塔处设置充电站[4,12]等。文献[8]采用双磁路的电流互感器在线取电方法获取能量,解决了磁路易饱和、取电功率较小等问题;文献[9]提出的变比折算法进行谐振匹配,可使电流互感器(current transformer,CT)取能功率达到1.82 W,是采用传统非谐振取能方法的6~7倍;但感应取电对于含绝缘层的线路,需要剥除绝缘层,且无法满足此类功率需求较大的巡检机器人设备,存在实用性受限问题[8-9]。文献[10]和文献[11]设计了由光伏直接向设备供电的控制系统,可有效平抑光伏输出功率的波动,但当前的太阳能充电系统模块多,体积、重量大,不适宜杆塔充电站轻量化部署的要求;文献[4]和文献[10]通过在固定杆塔处放置蓄电池为机器人提供能量补给,以实现机器人长时间、远距离的巡检目的,但并未给出充电站系统设计方案,也未对充电对接控制方法及充电站部署策略进行研究,不便于塔上充电系统的推广。

为有效解决以上问题,针对线路巡检机器人运行环境及其充电需求,设计出一套轻便、可靠的塔上光伏充电系统,并对充电接口及其对接算法进行优化设计,以提高充电对接可靠性及自动化水平;建立机器人工作能耗模型,给出更科学的充电站布局方案及高效的机器人充电策略。通过理论分析及实验测试,验证机器人塔上充电系统的可行性和有效性,以期进一步提高线路巡检机器人的工作效率,加快机器人市场化应用进程。

1 机器人塔上充电方案设计

1.1 在线充电总体方案

线路巡检机器人巡检总体方案如图1所示,机器人通过自动上下线系统进入架空输电线地线进行巡检工作。工作过程包括:行走、巡检点作业、越障、在线充电、巡检结束下线等环节。为满足机器人全天候在线工作的要求,在施工阶段将综合线路总长、机器人续航能力、杆塔结构特点,规划在固定杆塔建立太阳能充电基站,设置充电接口。当机器人需要充电时,机器人按照规划路径前往充电基站;到达充电基站所处杆塔后,按照设定流程进行充电对接开始能量补给;完成补给后,按照规划进行充电复位并继续进行巡检工作。

图1 线路巡检机器人巡检总体方案Fig.1 Overall inspection scheme of line inspection robot

1.2 塔上充电系统设计

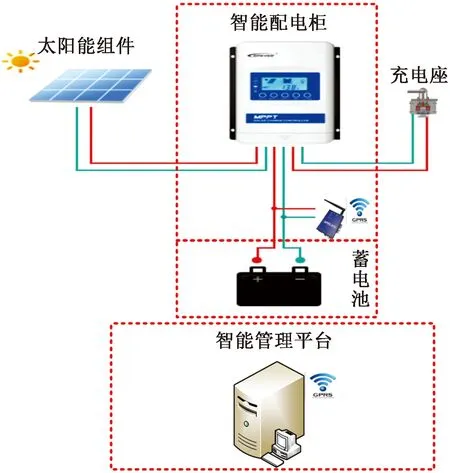

为提高充电站的安全性及可靠性,塔上充电装置采用模块化设计,塔上充电系统模块框图(图2)分为太阳能组件、智能配电柜、智能管理平台三大核心模块。

图2 塔上充电系统模块框图Fig.2 Block diagram of tower charging system module

1.2.1 太阳能组件

为提高太阳能电池的光电转换效率,选用单晶硅太阳能电池并采用钢化玻璃以及防水树脂进行封装,提高其可靠性和使用寿命。根据前期试点情况,除需考虑当地环境因素及不同地区的气候及日照条件等客观条件外,为提高充电系统供电可靠性,避免极端天气出现造成供电不足,将太阳能电池的功率提升至本体电池需求的1.5倍。

1.2.2 智能配电柜

充电系统需长期运行在野外自然环境下,工作环境恶劣,因此在满足IP67防护的智能配电柜中集成太阳能充放电控制器、GPRS串口联网服务模块、光伏防雷器、直流空开及蓄电池等关键部件,从而提高关键部件的安全性、工作可靠性和维护的便捷性。

1.2.3 智能管理平台

通过管理平台,可远程监测太阳能系统运行数据,实现远程监控中心对多个充电基站的发电状态、蓄能状态、负载能耗的监视、数据分析和故障预警;通过远程控制,实现对用电设备的启动和停止操作,确保系统的安全运行。

2 充电接口及充电对接方法

2.1 机器人充电接口设计

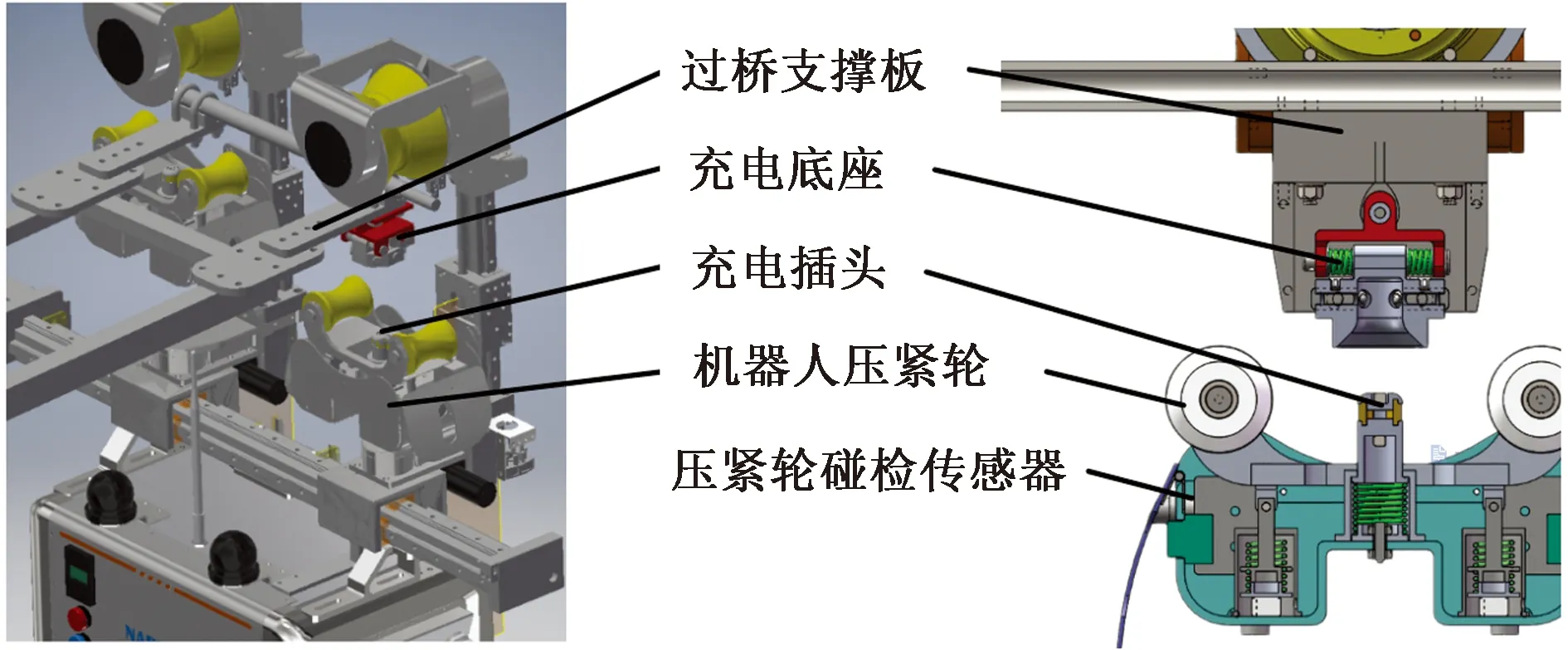

机器人充电接口的设计如图3所示,分为安装于过桥支撑板处的充电底座和安装于机器人压紧轮处的充电插头两部分组成。充电插头与充电底座对准后,通过压紧轮的上升,带动充电插头插入充电底座中,实现充电接口的对接。

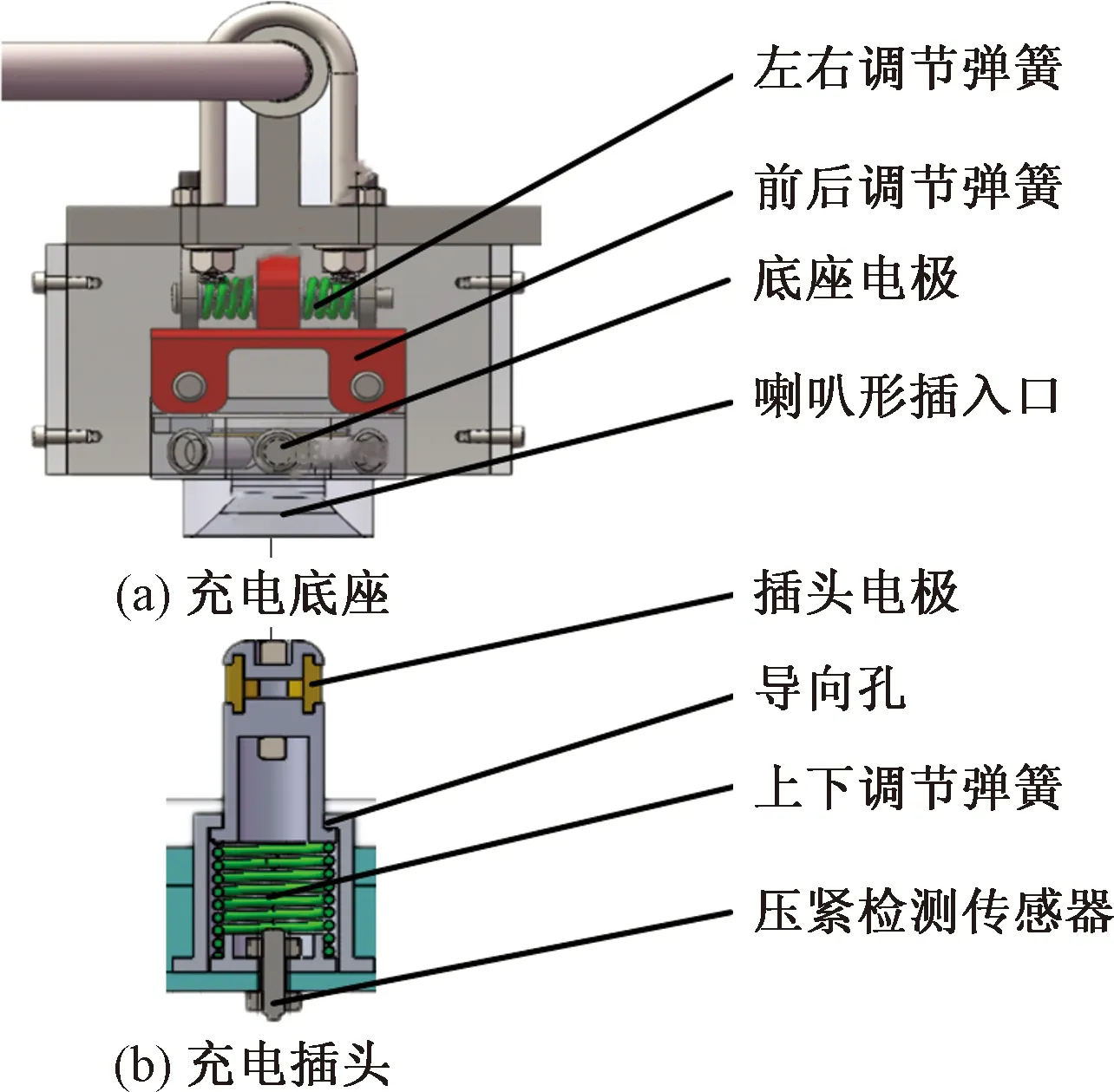

由于机器人户外充电所处环境复杂,为提高充电接口对接的环境适应性,机器人充电底座设计如图4(a)所示,有前、后、左、右4个方向的调节弹簧,可适应水平面四个方向的摆动变化,同时充电底座采用喇叭形插入口设计,从而克服传统插针与插孔对准难的问题。充电插头设计如图4(b)所示,在插头内部弹簧的支撑下,插头可沿导向槽上下滑动并限制了其周向转动;充电底座与充电插头电极均采用抗氧化材质,电极之间采用点面接触进一步提高了接触的可靠性,插头底部设置有压紧检测传感器,感应当前充电对接的压紧情况。

图3 机器人充电接口设计图Fig.3 Design drawing of robot charging interface

图4 机器人充电底座与充电插头设计图Fig.4 Design drawing of robot charging base and charging plug

图5 机器人充电对接示意图Fig.5 Schematic diagram of robot charging and docking

2.2 机器人充电对接及定位方法

2.2.1 机器人充电对接方式

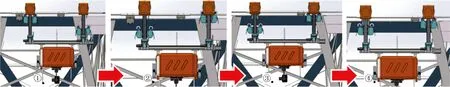

机器人充电对接流程如图5所示,当机器人进入充电站后,机器人低速行驶,开始充电底座检测及对接流程:①利用压紧轮上的碰检传感器检测过桥支撑板,当碰检到安装有充电底座的过桥支撑板后机器人停止;②机器人压紧轮下降并前进一定距离,行驶至充电底座的正下方;③机器人压紧轮上升,带动充电插头插入充电底座中;④当压紧轮上升至压紧检测传感器有信号时停止上升,并判断充电接口电压,当检测到电压时表明对接成功,开始充电;当未检测到电压时,充电对接的压紧轮下降,然后重复②~④动作进行对准距离微调。

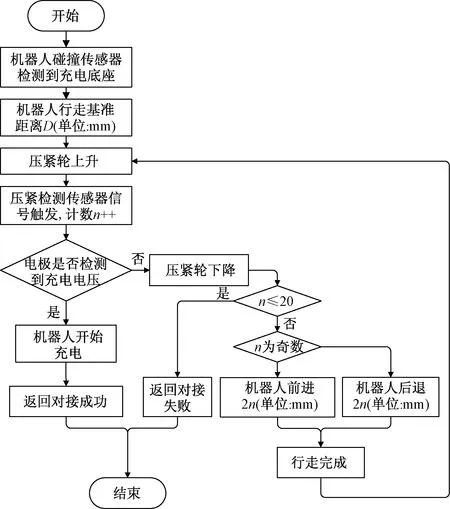

2.2.2 机器人充电对接定位方法

机器人充电对接位置微调算法流程如图6所示,机器人通过碰撞传感器检测到充电底座边沿后,根据充电底座边缘到充电对接中心的距离D,行走基准距离D后开始上升压紧轮进行充电对接,如对接不成功,以该初始对接处为中心,开始前、后多次对接微调整,单次微调距离为2 mm,并根据压紧轮尺寸限制,设定前后最大可各调整10次,从而可适应±20 mm的对接误差。

n为巡检点数量图6 充电对接位置微调算法流程图Fig.6 Flow chart of charging docking position fine tuning algorithm

3 机器人能耗及剩余电量模型

3.1 机器人巡检过程工况分析

对一个典型档距内机器人的运行过程进行划分,并根据每个运行过程中的功率及持续时间计算机器人在单档距内的作业能量损耗Ww、行走能耗Wr、越障能量损耗Wo,进而得到某一档距内的能量损耗,可表示为

Wz=Ww+Wr+Wo

(1)

并依据机器人本体电池容量及线路信息得出:机器人对某一线路的巡检作业续航能力及对某一线路的非作业情况下的续航能力;从而得出符合某一线路需求的充电站布局方案和机器人充电策略。

3.2 机器人剩余电量计算模型

机器人本体电池容量减去巡检过程中的能耗即可获得机器人剩余电量。机器人本体电池容量可通过一次完整的充放电测试得出[13]。

3.2.1 作业能耗分析

机器人作业方式为机器人驻停后调节云台角度对巡检目标进行拍照,因此其功率与机器人待机功率近似相等为Pw;单次作业时间为t,作业持续时间仅与巡检点数量相关,根据架空输电线路机器人巡检技术导则[14]中对巡检任务布设的原则,不同巡检类型下巡检点数量为n。因此某一档距内的作业能耗为

Ww=Pwnt

(2)

3.2.2 行走能耗分析

结合线路实际情况,采用斜抛物线公式对输电线路的悬链线公式进行简化,并对机器人上下坡行走过程进行理论分析[15],得出机器人上下坡时的力学模型如下。

(1)上坡时可表示为

Mq=Grsinθ+δ(Gcosθ+F′)

(3)

(2)下坡时可表示为

Mz=Grsinθ-δ(Gcosθ+F′)

(4)

式中:Mq为上坡驱动力矩;Mz为下坡驱动力矩;G为机器人重力;r为行走轮内径;θ为地线任意一点坡度;δ为滚动摩阻系数;F′为机器人压紧轮的压紧力。

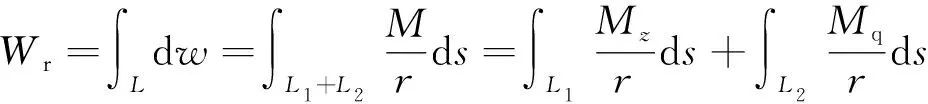

档距内总弧长为L,机器人上坡段弧长为L1,下坡段弧长为L2,则机器人行走功耗为

(5)

式(5)中:s为安全系数。

3.2.3 越障能耗分析

根据障碍物不同,机器人采用不同的越障动作,越障能耗主要分为机器人行走能耗Wr、压紧轮压紧或松开能耗Wp,横向模组展开或收拢能耗We,手臂扭转关节的闭锁或打开能耗Wl,根据桥类型的不同,采用不同的动作序列,因此机器人越障功耗为

Wo=Wr+Wpx+Wey+Wlz

(6)

式(6)中:x为压紧轮压紧或松开次数;y为横向模组展开或收拢次数;z为手臂扭转关节的闭锁或打开次数。

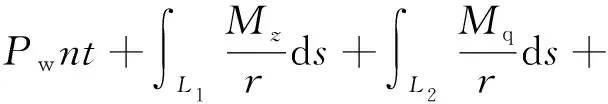

将越障过程中机器人行走能耗计入机器人行走能耗,机器人工作能耗模型为

Wpx+Wey+Wlz

(7)

3.2.4 机器人剩余电量计算模型

WR=Cz-Wz

(8)

式中:WR为机器人剩余能量;Cz为机器人本体电池总能量。

4 充电站布局及充电策略

4.1 充电站布局

对太阳能充电站进行布局规划时,需遵循两个原则:①机器人本体电池巡检工作里程必须要大于太阳能充电基站间距,以实现连续巡检;②机器人充电不成功时本体剩余电量可供机器人以非工作模式(仅行走和越障)快速返回至上一充电站进行能量补给,以确保机器人不会出现失电。

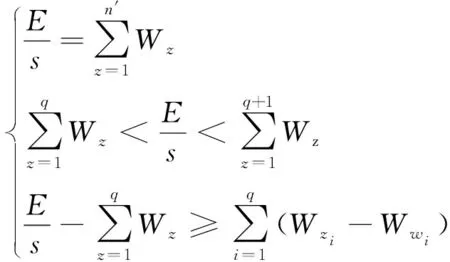

依据以上两个原则,结合实际线路工况参数计算机器人持续巡检的续航能力,同时考虑机器人本体电池能量转换效率、不同工作温度下容量会发生相应变化,以及随使用时间电池本身性能的衰减,特引入安全系数s,即可得出机器人充电站布局方案为

(9)

式(9)中:E为电池提供给机器人的有效工作电能,根据理论计算,机器人完全放电可完成n′个档段的巡检;Wz为第z个档段所消耗的电能,Wzi-Wwi为第i个档段行走和越障(非巡检模式)所消耗的电能,太阳能充电基站部署在q档段。

4.2 充电策略

机器人充电方式可分为:顺路充电、紧急充电、人为控制充电3种方式。根据充电方式的不同采用不同的充电策略,具体如下。

(1)顺路充电。机器人充电站的布局满足机器人顺路充电需求,所以正常巡检情况下,当机器人路过充电站时即进行能量补给,完成补给后继续线路巡检任务,从而实现巡检任务与能量补给的协同。

(2)紧急充电。当目标充电站因故障或其他问题不满足机器人顺路充电需求时,机器人暂停当前巡检任务,并自动插入紧急充电任务,以非巡检模式返回上一充电站进行能量补给,完成补给后折返并继续原巡检任务。

(3)人为控制充电。当人工选择充电站并下发充电指令后,机器人导航模块会自动规划出行驶路径,并按规划路径评估机器人当前电量是否满足到达目标充电站,如满足则执行充电任务,不满足则返回失败原因并推荐可行方案供用户选择。

5 实验测试

在南瑞集团江宁基地,依照220 kV单分裂线路标准搭建线路巡检机器人实验测试场地,并选择2#杆塔装配机器人塔上充电系统,如图7所示。开展架空输电线路巡检机器人塔上充电系统运行稳定性、机器人充电对接可靠性进行测试。

图7 机器人塔上充电系统Fig.7 Robot tower charging system

5.1 充电系统运行稳定性测试

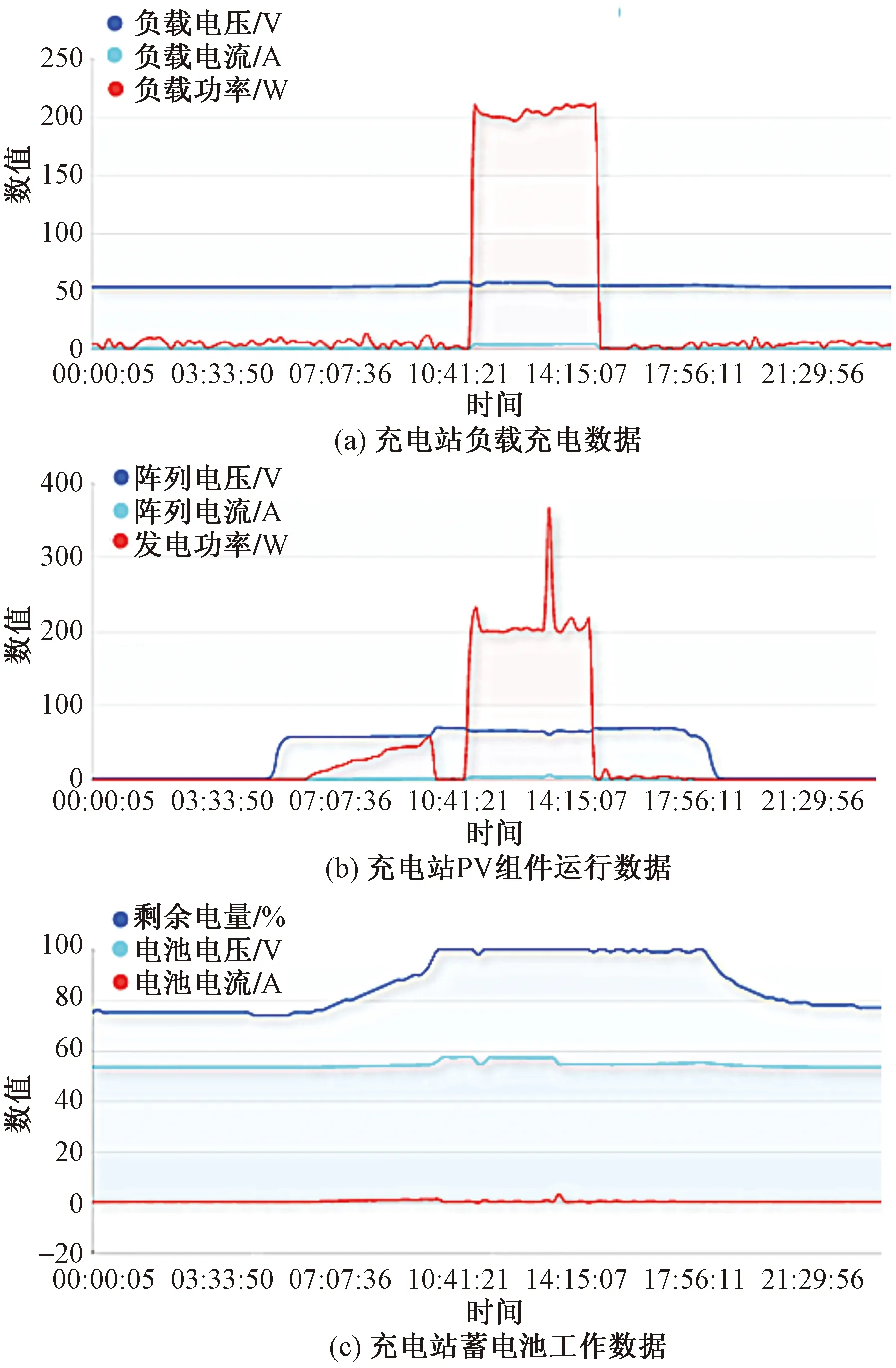

太阳能充电系统负载、光伏(photovoltaic,PV)组件、蓄电池3个主要单元的运行过程参数如图8所示,系统运行稳定、负载及蓄电池工作平稳,各项参数满足系统设计要求。

图8 塔上充电系统运行数据统计Fig.8 Statistics of operation data of tower charging system

5.2 充电对接可靠性测试

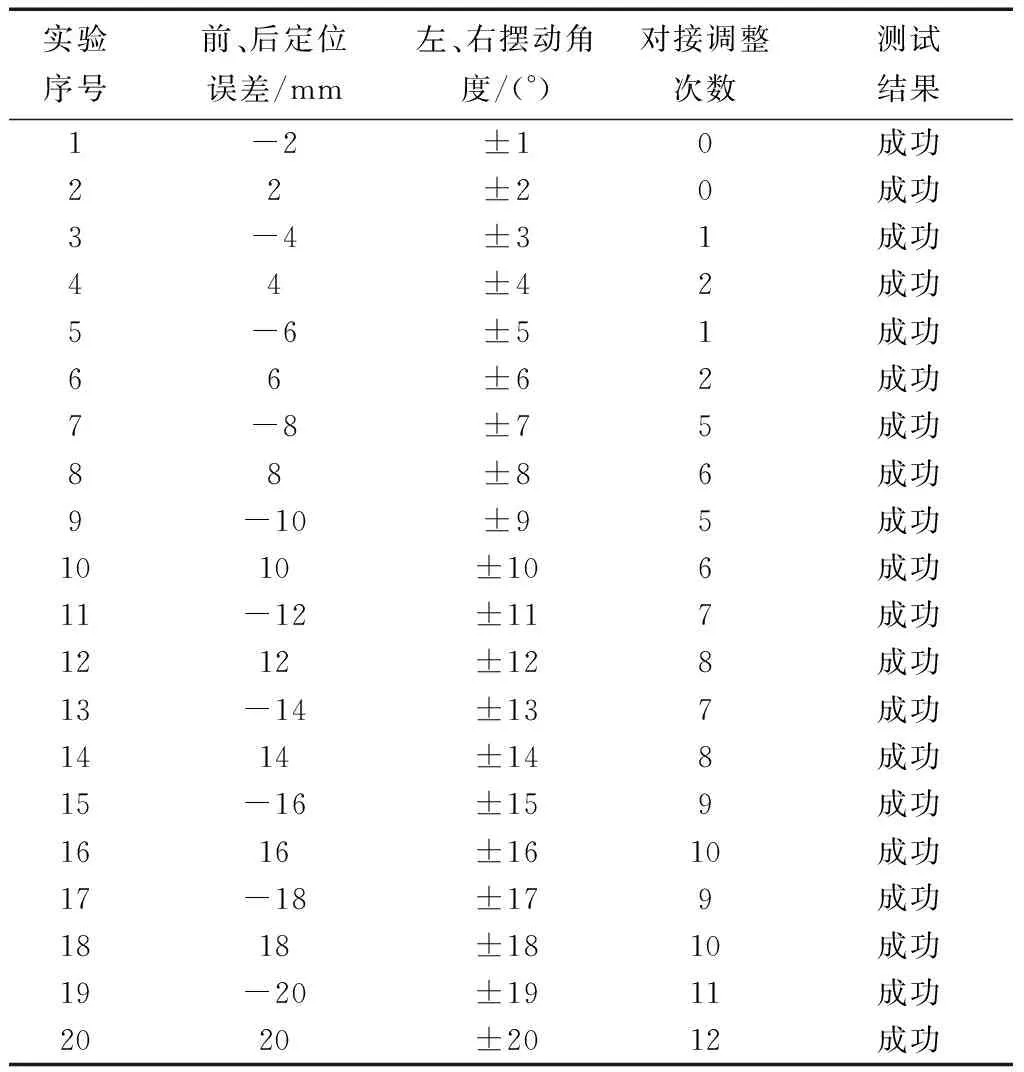

设定2#杆塔为机器人充电杆塔,开展机器人自主充电对接可靠性测试,关键环节如图9所示。通过在机器人前、后方向增加±20 mm的行走定位误差,左、右方向增加±20°(该机器人在6级风速下最大偏角)的摆动角度,进行20次充电对接测试,如表1所示。实验结果表明,该充电接口有较好的环境适应性,满足充电对接可靠性要求。

6 结论

(1)所提出的架空输电线路巡检机器人塔上充电系统,解决了机器人在野外能量补给困难的问题,为巡检机器人全天候在线工作提供了能量保障,提升了线路巡检机器人的实用化水平。经理论分析与实验验证,该机器人塔上充电系统,运行稳定,充电对接可靠,不仅满足线路巡检机器人能量补给的需求,也对类似设备的能量补给,提供了一种可行方案。

图9 机器人自主充电对接可靠性测试Fig.9 Reliability test of robot autonomous charging and docking

(2)在后续研究中,将针对输电线路巡检机器人工作场景特点,开展机器人无动力下坡与馈能控制策略的研究和基于多传感器信息融合的里程测算方法,形成一套输电线路巡检机器人能量管理系统,进一步提高机器人自动化水平。

表1 充电对接实验结果