压气机动应力测试的叶-盘耦合分析方法

2022-11-04王斌张奇农斌洪广洋李健

王斌, 张奇, 农斌, 洪广洋, 李健*

(1.中国航发南方工业有限公司, 株洲 412002; 2.东北大学理学院, 沈阳 110004)

压气机是燃气轮机和航空发动机的关键构件,可以提高进入燃气机内的空气压力。作为压气机中的核心组件,叶-盘耦合系统在工作状态下既要受到离心载荷和热负荷等稳态载荷作用,还要受到气动载荷的交变载荷作用,因此压气机叶片是燃气涡轮发动机零部件中故障率较大的构件之一[1-3]。其中,叶-盘耦合系统的共振对压气机结构寿命以及工作可靠性影响很大,对于结构设计具有重要的指导意义[4]。

在叶-盘耦合系统振动特性的有限元分析中,通常将两个零件分别进行研究,或者在分析中忽略叶片和轮盘的装配关系,进行整体研究[5-6]。这样会导致叶-盘耦合系统模态与应力分布的模拟结果与真实情况存在偏差。同时,随着现代发动机设计中高性能材料的应用,发动机叶片长度不断增加,轮盘刚度逐渐降低,在某种工况下与叶片刚度处于同一量级,导致学者们愈发重视叶-盘耦合振动问题[7-9]。

魏武国等[4-6]以某民航发动机高压压气机为研究对象,建立了一套合理的叶-盘结构耦合振动特性分析方法和流程,为工程应用提供了许多便捷的方法。张春宜等[7]提出了双重响应面法,更精确地研究航空发动机叶片通过共振转速区发生短时间共振时的可靠性。赵卫强等[8]基于有限元建立了叶片-轮盘装配模型,分析了其振动特性的同时提供了结构设计的优化以及安全性检验。尹志朋等[9]针对发动机压气机叶片建立了有限元模型,通过仿真分析获得了在榫头固支约束下的叶片动力学特性,研究了压气机叶片振动对离心力的敏感性。

针对发动机压气机某级工作叶片的动力学设计和工程研制需求,基于循环对称结构模态分析基本理论,建立了大叶片在轮盘装配条件下的耦合振动特性分析方法。通过有限元软件ANSYS Workbench计算得到叶-盘耦合结构的模态及应力分布,通过分析Campbell图和频率裕度确定了系统的危险转速。同时,给出了贴片位置以及方向的选取原则,进而确定了压气机动力学特性测试贴片方案,对叶片的工作安全性进行分析和评估,为高转速压气机叶片的工程研制提供重要参考价值。

1 叶-盘耦合振动特性有限元分析方法

1.1 循环对称结构模态分析基本理论

对于压气机、螺旋桨等具有循环对称结构的一类构件,在进行有限元分析时,可以充分利用其周期对称性。通过对一个基本扇区进行建模,基于波传播技术[10]模态分析,利用ANSYS循环扩展功能,得到完整结构的振动特性。这样可以大规模缩减计算工作量,减少求解时间。

由于需要分析工作转速下模态及应力分布,即预应力(考虑离心应力)下的振动特性。对于每个基本扇区Ni,分别记其刚度矩阵、质量矩阵和微分刚度阵为k(j)、m(j)、s(j)(j=1,2,…,N)。由重复性和对称性可以得到任意扇区的刚度矩阵、质量矩阵、微分刚度阵分别相同,即

k(1)=k(2)=…=k(N)=k

(1)

m(1)=m(2)=…=m(N)=m

(2)

s(1)=s(2)=…=s(N)=s

(3)

每个扇区的上、下表面用u、u*表示,每个扇区的内部用g表示,则k1、k2可写成分块形式为

(4)

(5)

基本扇区上存在的所有载荷、边界条件、耦合和约束方程将应用于重复扇区。在基本扇区和重复扇区连接低边缘和高边缘组件上的节点强制执行循环对称兼容性条件,之后保留基本扇区上定义的所有内部耦合和约束方程以供后续分析。整体系统的刚度矩阵可通过各扇区的刚度矩阵组合构造为

(6)

整体结构的质量阵、微分刚度阵同样通过类似方式将每个扇区的质量阵、微分刚度矩阵组合而构造。将得到的系统刚度矩阵K、质量矩阵M和微分刚度阵S,代入自由振动方程式(7)计算系统的固有频率ωj和特征向量φj,即

(7)

由于叶-盘的基本扇区结构处于高速旋转状态,离心载荷对微分刚度阵S有贡献,可能会增加系统刚度,进而提高固有频率[4]。

1.2 长叶片-轮盘耦合模态分析方法

对于发动机压气机叶片振动特性分析,一般存在单叶片和叶-盘耦合两种Campbell图分析方法,两种方式计算的频率裕度Δf=(fi-fb)/fb结果并不一致。其中,fb为某特定工作转速下激振频率,fi为某特定工作转速下叶片振动频率。由于节径振动理论[11]中的一些假定(例如气动载荷为简谐分布,盘体为无叶片/小叶片/整体叶盘/带凸肩或叶冠等结构)与本文研究对象不符,因此未在研究中采用该理论。考虑到叶片尺寸较大,并兼顾轮盘刚性和装配等因素对叶片固有特性的影响,叶片模态分析采用叶-盘耦合结果中最高节径下固有频率。

通过模态分析得到叶-盘耦合固有频率后,绘制坎贝尔图并评估特定转速下系统频率裕度。最后,根据叶盘各个状态下频率裕度小于10%的情况,考虑阶数、B值(静子叶片,叶片数差值以及由进气畸变、引气、放气等非结构因素引起的激振)以及转速,总体分为3种情况进行分析:①由上下游静子叶片及叶片数差值激起的弯扭型低阶振动;②由上下游静子叶片及叶片数差值激起的高阶振动;③由进气畸变、引气、放气等非结构因素引起的振动。

2 叶-盘耦合系统模态分析

2.1 叶盘有限元模型

叶片和轮盘分别采用TC4-GJB2218A-2008和14Cr12Ni2WMoVNb材料,泊淞比均为0.3,密度分别为4 440 kg/m3和7 800 kg/m3,在300 ℃下弹性模量分别为89 GPa和178 GPa,线性膨胀系数9.3和10.7。

发动机压气机部件的装配方式属于间隙配合,而在有限元分析中,接触设置部分将叶片榫头与轮盘榫槽绑定,根据ANSYS Workbench中的设定,不产生相对运动的两个部件可以设置为绑定。由于部件之间没有相对位移,可以采用线性求解方式进行计算。这样,在求解预应力下叶-盘耦合系统模态和应力分布时,考虑了叶-盘之间的装配关系。

对叶盘耦合系统划分网格时,一般采用空间壳单元且在叶根处采用体壳过渡元。为提高数值仿真分析精度,使用solid185实体单元对整体进行分网,且对叶片和轮盘采用不同的网格密度,提高分析效率。有限元分析模型中叶片81 796个单元,轮盘155 826个单元。最后,有限元模型需要把坐标系转到柱坐标下,将叶片和轮盘接触面设置为绑定模式,定义循环对称面,约束鼓筒作用面的轴向与周向位移。Unigraphics模型以及生成的网格如图1所示。

图1 叶盘UG模型以及单叶片网格划分Fig.1 UG model of the baded disk and mesh division of a single blade

在发动机内部,激起转动叶盘结构振动的力主要是上/下游静子结构所产生的流体激励力。发动机压气机某级叶-盘耦合结构可能承受的激振频率主要包括:①低倍频激振源(B=1~6),考虑畸变、机匣变形、测试装置等因素;②动叶片后一级(B=34),前两级静叶(B=6、23)以及后一级与前一级静叶数差值(B=11)激振源。

2.2 非旋转态固有频率及实验验证

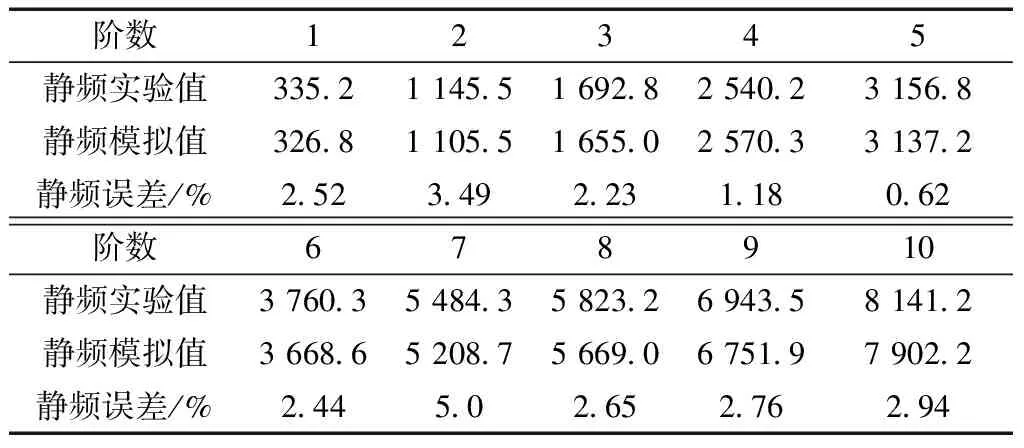

为了验证基于循环对称结构模态分析方法的可靠性,首先计算得到叶-盘耦合系统在非旋转态下的固有频率(即静频)。实验中,使用锤击法识别叶-盘模态,将力锤激励作为瞬态冲击信号,同时采集系统响应,通过计算机处理和分析激励信号和响应信号,得到频响函数,最终获得耦合结构静频,两者结果及误差如表1所示。可以看到实验与有限元的误差在5%以内,证明了该方法的可靠性。

表1 非旋转状态下叶-盘1~10阶静频Table 1 The 1st~10th orders static frequency of the bladed disk under non-rotating state

2.3 旋转工况下振动特性的计算与分析

影响发动机工作状态的因素很多,我们这里考虑了4种不同工作状态下的转速,温度和压强,如表2所示。其中,叶片前后的压强并不相同,分别考虑转子前(动前)和静子前(静前)的压强,施加在叶盆和叶背两个面。

表2 工作条件Table 2 Working condition

在有限元模态计算中,结构的初始条件设置为不同工况下对应转速的离心预应力,计算得到叶-盘耦合结构在各个工作状态下预应力模态和应力分布。观察输出结果发现除0节径外,其余节径均存在重根现象:两两频率、振型相同,只是相位不同(1阶和2阶相等、3 阶和4阶相等)。

如图2所示是叶-盘耦合结构最高节径前10阶(n=1,2,…,10)振动频率随转速变化的曲线。计算结果表明,随着转速的增加,叶-盘耦合振动固有频率也随之增大。其原因除离心载荷增大结构刚度外,叶片和轮盘之间存在接触应力,高转速产生的离心力使接触应力增加,进而使得叶片轮盘的接触刚化效应增强。图中过原点的斜线为激振频率射线,激振频率线和各阶振动频率随转速变化曲线的交点表示可能发生共振的危险点,即共振频率。虚线l,m、p、q表示了4种常见的工作转速,分别代表了最大转速状态、98%起飞状态、95.8%起飞状态和地面慢车状态。通过3种线的交点得到不同工况下的频率裕度。

图2 某级叶-盘耦合振动坎贝尔图Fig.2 Campbell diagram of coupling vibration of a stage bladed disk

通过坎贝尔图可得到4个状态下频率裕度小于10%的情况,如表3所示。分析结果只出现1.2节中说明的②和③两种情况。其中,②情况:由上下游静子叶片数激振因素引起且振动阶次较高(6~10阶)。此时叶片振动频率较高,激起振动需要较大的激振能量,因此发生有害共振的可能性较小,建议试车后加强检查;③情况:由低阶激振因素引起且振动阶次较低(1、2阶)。此时因为低阶激振因素存在不确定性,激励能量一般较弱,发生有害共振的可能性较小,可结合动应力测量进行评估。

表3 叶-盘耦合振动频率裕度Table 3 Frequency margin of coupling vibration of the bladed disk

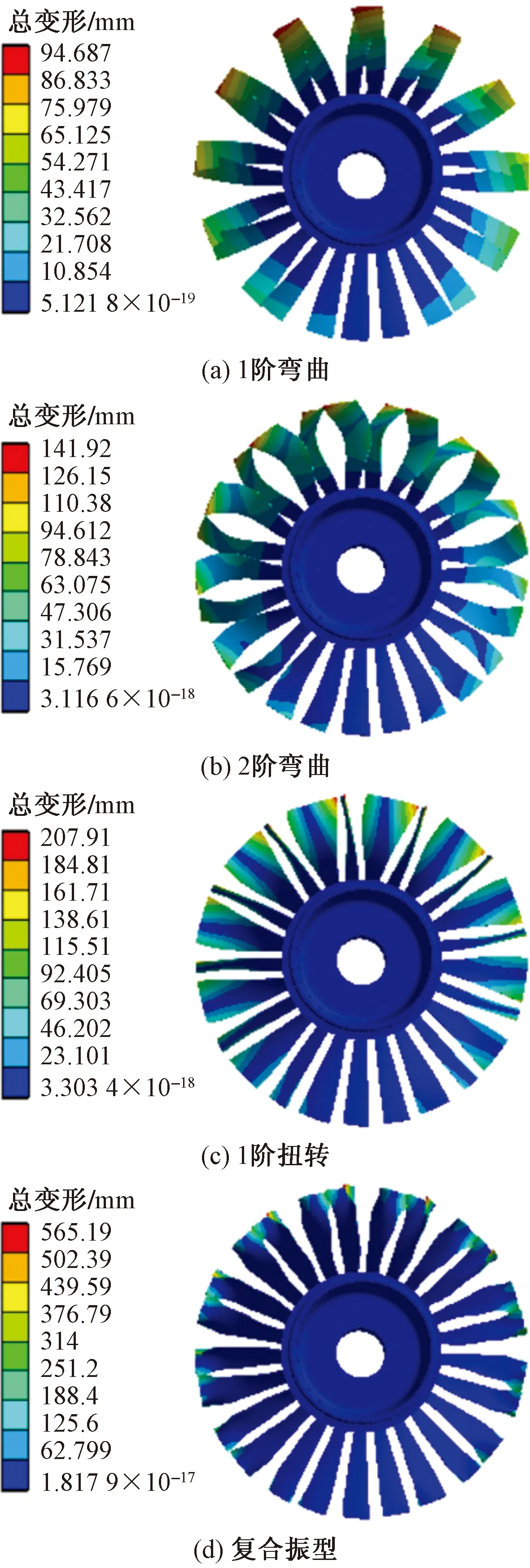

对于振型图,包括3种振动形式即弯曲振动、扭转振动和弯扭复合振动。如图3所示选取了4个较为常见的振型图。

图3 叶-盘耦合95.8%起飞状态最高节径下典型振型图Fig.3 Typical vibration shape from maximal nodal-diameter mode of the bladed disk under 95.8% take-off condition

3 第1级叶片动应力测量贴片位置

3.1 振动模态应力分布及贴片位置选取

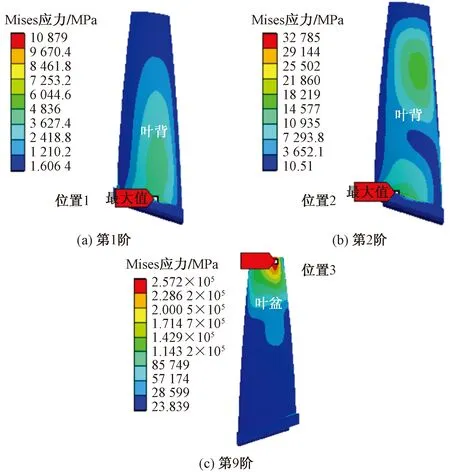

在进行动应力测试时,应变片的粘贴数量、具体粘贴方向及位置,需要通过数值模拟的应力分布图和测试故障点共同确定。

叶片动应力测量贴片位置选择遵循原则:

(1)依据频率裕度分析结果。一般而言,典型弯扭(多为前四阶)的频率裕度低于10%,5~6阶的频率裕度低于5%,7~10阶的频率裕度低于3%,都将其视为频率裕度较低。若出现多个阶次(大于4)裕度偏低的情况,优先考虑低阶裕度不足,依据各阶振动应力最大部位确定贴片位置。

(2)参考相近型号产品使用中发生故障位置及测试结果。

根据以上原则对贴片位置进行综合考虑,不同阶次最大振动应力位置重合或接近时,可以合并。根据贴片选取原则,考虑低频率裕度进行判断,选出压气机某级叶片的3个贴片位置:第1、2、9阶应力最大点。其对应的应力结果图以及测点位置如图4所示。

图4 叶-盘耦合结构在95.8%起飞状态最高节径下应力云图及贴片位置Fig.4 Stress diagram from maximal nodal-diameter mode of the bladed disk under 95.8% take-off condition and strain gauge locations

由应力云图可知,第1阶,即一弯振动时应力集中位置出现叶背,叶片弦向中间位置,根部尤为突出;第2阶,即二弯振动时应力最大点在叶背,后缘以及叶片弦向中间位置的根部;第9阶的应力最大点在叶盆处,叶身上部位置。

3.2 贴片方向

叶片动应力测量贴片方向遵循原则。

(1)振动应力最大点位于叶身根部或中下部时,最大主应力方向非常复杂,考虑到实际结构形式及以往贴片经验(径向为主),避免其他方向贴片不能获得较好的测试效果,此类部位采用径向贴片。

(2)振动应力最大点位于叶尖时,按最大主应力方向贴片(基本为弦向)。

(3)振动应力最大点在其他部位时,若应力方向为径向时沿径向贴片;若应力方向位于其他方向时,径向为主,45°方向和弦向为辅(选取两者中靠近应力方向的),以便于对比分析。

根据贴片原则,则第1级叶片应力测试的3个贴片位置:叶背处,靠近叶根倒角中部位置;叶背,靠近叶根倒角后缘位置;叶盆,叶身上部位置;贴片位置的最大主应力方向如图5所示。考虑到最大主应力方向、实际结构形式及测试方案实施等因素,位置1、2均建议采用3片径向贴片,位置3建议采用三片弦向贴片。贴片需适当避开根部圆角或过于靠近边界,否则无法粘贴或粘贴后存活率低。在整体选择贴片叶片位置时,又需从两方面进行考虑。一方面,同一位置的贴片应尽可能选择连续位置,利于获得有效数据及相位关系并进而判别节径;另一方面,应考虑到整体的平衡性,根据所选位置数量沿周向均布。

考虑到贴片的稳定性,第1级叶盘按照位置1、2、3各贴三片的数量沿周向分布,如图6所示。

图5 叶-盘耦合结构最高节径下最大主应力方向Fig.5 Maximum principal stress directions from maximal nodal-diameter mode of the bladed disk

图6 整体贴片位置Fig.6 Overall strain gauge locations

4 结论

基于循环对称结构模态分析的基本理论,建立了长叶片-轮盘耦合系统振动特性分析方法,并通过与实验测试对比证明了该方法的准确性。通过分析结果可知,叶盘耦合系统存在着不同阶次的振动特性,其固有频率随转速增加呈上升趋势。结合发动机工作转速绘制了Campbell图,频率裕度结果表明在1阶、2阶和9阶处裕度值很小,同时结合振动应力最大点以及实验情况给出了叶片-轮盘整体贴片方案。结果表明,提出的长叶片动应力测试叶-盘耦合分析方法对压气机疲劳强度评估的现场测试具有重要的工程应用价值。