南三岛大桥水中承台钢套箱围堰设计与施工

2022-11-04彭涛

彭涛

(广东省南粤交通投资建设有限公司,广东 广州 510101)

该桥梁全长3043.46m,主桥为双塔双索面混凝土预应力斜拉桥,跨径组合为131m+300m+131m。主墩承台平面尺寸为56.5m×23.75m(横×顺),短边设置半径15.776m圆角,整个平面呈圆端形。承台底标高为-0.45m,顶标高为+5.55m,海床面标高为-3.410~-2.36m,均低于承台底面。该桥梁地处浅海潮汐带,属不规则半日潮,每日有两次涨退潮,退潮流速大于涨潮流速。承台为高桩承台,采用无底双壁钢套箱围堰施工。

一、钢围堰主体结构设计

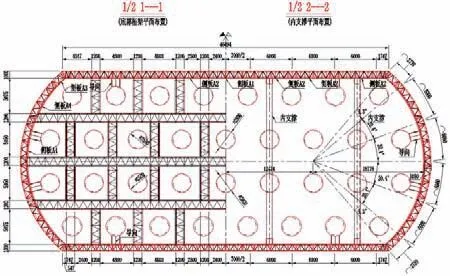

图1 钢围堰平面布置图

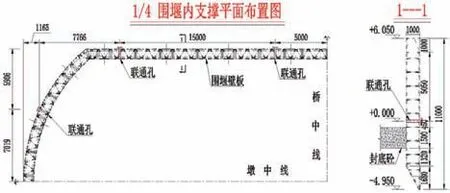

钢围堰既是承台施工临时挡水结构,也是承台浇筑外侧模板。考虑到下沉偏差,围堰内壁较承台每边大0.05m,为圆端形双壁钢套箱结构。围堰顶高程为+6.05m,底高程-4.95m,壁厚1.0m,平面尺寸58.624m×25.85m,总高11m,总重894.162t,平面构造如图1所示。围堰主体由侧板、支撑、拼装、下放、压重及封底6个子系统组成。为抵抗围堰内外水头差,吊箱内部设单层水平820mm×10mm钢管撑。在浇筑封底混凝土未达到强度前,考虑到围堰内外水头差对封底混凝土造成不利因素,分别在主墩承台围堰周边侧板上设置12个直径为 203mm的连通孔,联通孔设置于+0.000m标高处,平面构造图如图2所示。

图2 钢围堰侧板联通孔布置图

(一)侧板系统

侧板平面上分成26块,竖向整节制造,高度均为11m。底节刃脚高度为1.68m,其余为双壁侧板结构。侧板壁板采用6mm厚钢板(刃脚受力较大区域厚度加大至16mm),∠63×6角钢作竖向加劲肋,横向标准间距为300mm,双壁间设置74道16mm厚隔仓板。侧板由下至上共9道水平环板均采用(□180×12+∠63×8)结构,第1道与第2道水平环板间距为650mm,其余均为1000mm。水平环板间设置角钢连接。

(二)支撑系统

围堰支撑系统由内支撑和底部桁架组成。围堰直线段区域设置单层内支撑,内支撑中心距围堰顶2.0m,内支撑采用820×10mm钢管。底部桁架由工20及2[20等型钢焊接组成。

(三)拼装系统

拼装系统由平台1(2I45a型钢)、平台2(2HN700×300型钢)、平台3(2I45a型钢)和平台4(2I45a型钢)组成,平台1适用于直线段围堰拼装,平台3和平台4适用于曲线段围堰拼装,平台2作为平台3和平台4的支撑平台。平台1和平台2通过在钢护筒上开孔、对穿型钢,形成稳固支撑。

垫座现场根据实际情况调整,垫座采用型钢制作,其规格不得低于I20a,垫座底部与平台焊接固定。

(四)下放系统

为提升下放围堰,需设置下放系统。下放系统由接高钢护筒、下放分配梁、吊挂系统(千斤顶、钢绞线及锚具等)、吊点、下放导向等组成。

接高钢护筒采用1#、3#、6#、8#、27#、29#、32#、34#桩8根钢护筒接高至+11.5m作为吊挂系统支点,在接高钢护筒上开孔设置2HN700×300下放分配梁作为承重梁及连续千斤顶支点,下放分配梁中心标高+9.5m。

吊挂系统设计竖向承载力为 800t,共计8个吊点,吊点设置于围堰侧板内,中心位置距离围堰顶为6m,每个吊点设置一台200t连续千斤顶,并配备13根φ15.24mm钢绞线。

(五)压重及封底系统

为辅助围堰下沉,舱壁内填充水辅助下沉。封底混凝土采用水下C30混凝土,总高度为1.5m,其中水下封底混凝土高度1.3m,剩余0.2m作为顶面干封调平层。

二、施工关键技术

(一)钢围堰制造

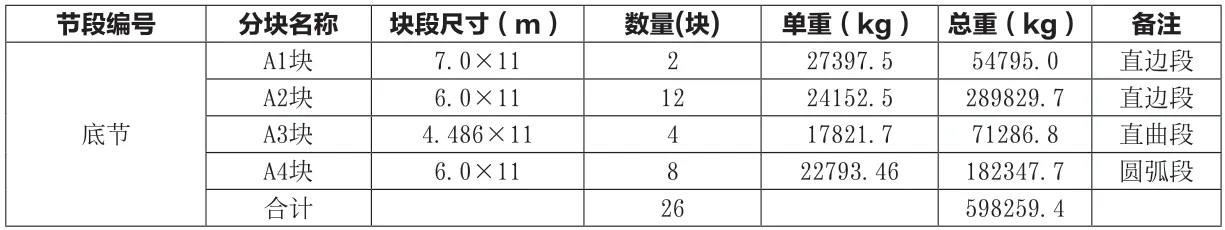

钢围堰制作采取先在加工场地内工厂化散件下料加工,在场地内按分块制作成单元块存放,再将单元块利用平板车运抵施工现场进行组拼焊接。为保证围堰结构稳定,围堰设置有联通孔,拉杆锚固件,内支撑、底部桁架、导向装置及吊耳侧板补强构造,侧板制造时相关补强构造等需与侧板同时施工。考虑到侧板单元块的制造、运输、起吊、拼装、工期等因素影响,围堰侧板平面上分为26块,各单元块尺寸及重量如表1所示。

(二)钢围堰拼装

1.钻孔平台局部拆除

为保证双臂钢围堰顺利下放到位,局部拆除(B区)钻孔平台与围堰安装冲突部分,焊接安装围堰拼装平台。主要施工步骤如下:钻孔平台拆除分两部,即桩基内和桩基外。先拆除桩基外钻孔平台桥面板、钢管桩、贝雷梁等,待桩基施工完成后,再拆除钻孔平台B区剩余部分桥面板、钢管桩、贝雷梁等。钻孔平台拆除界限如图3所示。

图3 局部拆除示意图

2.围堰拼装平台安装

测量人员在每根主墩桩基护筒标出平台1、平台2安装孔、平台1底标高+2.05m、平台2底标高+1.3m位置,工人按照设计图纸要求安装2I45a及HN700×300主梁及连接系,将平台3和平台4放置在平台2上形成围堰拼装系统。在钢护筒上与拼装平台型钢连接位置前后端、钢护筒内外侧均设加劲板补强;平台1单根长6m,悬挑3.248m;平台2单根长7.5m,悬挑4.452m,与横桥向平行线夹角为10°;平台1、平台3、平台4的顶标高均为+2.5m。

3.测量放样 布置拼装垫座

首先在拼装平台上测量放出围堰中心轴线,再以此为基准放出围堰侧板轮廓线,并标识出侧板各单元块分块对接点位置。为保证拼接精准,放样时须按图纸尺寸放样,不考虑余量,使用白色油漆标记醒目。然后沿着轮廓线外焊接底节围堰刃脚限位钢板,对刃脚处平台进行抄平,便于拼装和控制围堰刃脚位置。围堰拼装垫座采用I20a型钢制作,垫座底部与平台焊接固定,每个围堰单元块下设置2组垫座,共计52组。

4.围堰拼装

单元块制作完成并经过验收合格后,按照拼装顺序运送至现场,在拼装平台上分块进行围堰单元块组焊,闭合成环。单元块拼装共设1个作业面,按顺序拼装至合龙。

5.围堰内支撑、导向装置安装

(1)围堰顶部内支撑单根长度23.77m,重5.182t,采用履带吊配合安装。内支撑两端与围堰侧板之间留有20mm间隙,安装时先将内支撑一端与围堰侧板焊接,另一端通过设置抄垫,抄垫密实后再与围堰侧板焊接;内支撑两端对应位置处围堰内外壁板间设置竖向补强板,内支撑钢管安装时应注意安装方向。

(2)围堰拼装完成后,在围堰侧板内壁上焊接围堰导向装置D1、D2,导向前端与钢护筒间预留5cm间隙。测量组应提前测量导向钢护筒平面位置和垂直度,以调整导向制作长度,保证围堰顺利下放。

(三)钢围堰下放

1.钢围堰下放系统安装

在接高钢护筒上安装下放分配梁、千斤顶、钢绞线,在围堰侧板内壁上焊接吊耳等下放系统。下放分配梁通过在钢护筒上开孔焊接桩帽后对穿HN700×300mm型钢,吊耳板件须精确加工,侧板开孔位置准确无误,保证吊耳吊点位置准确。

2.钢围堰整体下放

围堰下放前,对围堰顶面平整度、垂直度等进行测量,做好相应记录。并检查钢绞线有无被点焊、损伤等现象,在钢绞线上按照150mm一个行程做好标记,确保各吊点同步下放,并保证围堰垂直度。下放时,可通过控制每台油泵供给各个千斤顶油量和设置多个水准观测点,来确保下放的同步性。下沉速率约1m/h,选择低潮位下沉入水,下放高度约6m。

3.钢围堰固定

围堰下放至设计标高后,在围堰与护筒间应安装防下沉牛腿,并将牛腿与护筒及围堰侧壁焊接,兼做反压牛腿,起到高潮位时承受淤泥冲刷变化下浮力增加影响及控制偏差预防措施。

(四)钢围堰封底

1.基地处理及清基施工

(1)底基处理

围堰下沉到位后,对围堰内进行基底标高测量,在围堰内外侧回填1.16m中砂和0.3m碎石,围堰外侧回填范围须超过围堰外表面8m,回填高度2.96m;碎石垫层顶标高即封底混凝土底标高为-1.95m。

(2)清基施工

封底施工前对围堰内壁、护筒上泥沙清理干净,以保证封底砼与围堰内壁、钢护筒的黏结力,同时防止出现涌水通道。用高压水枪进行清除黏附泥沙,整个围堰内不得遗漏。清理完成后,需有潜水员仔细进行检查,检查合格后方可进行下一步施工。

2.封底混凝土施工

承台封底混凝厚度为1.5m,采用大流态自流平混凝土。混凝土浇筑分两次进行,第一次浇筑高度1.3m,采用水下封底浇筑,从上游侧向下游侧逐步推进浇筑;第二次浇筑高度0.2m。

考虑混凝土流动半径为5m,导管布置点数为37个,对应布置观测点38个,基本覆盖钢套箱。未能覆盖区域,待相应混凝土浇筑完成后,采用履带吊将导管吊装插入,进行局部补料。

混凝土浇筑采用汽车泵布料。为确保封底混凝土浇筑质量,遵循一次到位、储料足够、保证埋深的原则。第一次混凝土浇筑顺序为先周边区域,后中间区域。为保证封底顺利,在每根导管浇筑完成后,按不超过90min控制相邻两导管之间补料间隔时间。第二次封底施工采用先中间下料,后往四周下料的方式进行,便于将基坑内渗水往四周排水沟推挤,集中至集水井外抽,在浇筑集水井处混凝土时,加大抽水速度,在井中积水干涸的瞬间浇筑完混凝土。

三、结语

该桥梁无底双壁钢套箱围堰适用于高桩承台且河床较高水深较浅工况,施工过程中克服下放行程较长、下放过程中平面位置、下放同步性控制难度大等难题,严格控制了各部分的工艺质量,经检查验收围堰施工各项指标满足设计及规范要求,为主墩承台施工提供了良好的作业环境。有关优化建议:

1.实际施工底部桁架焊接工作量大,安装困难,可优化采用钢管桩支撑可以满足施工要求,施工难度小,施工质量易保证。

2.围堰下放系统共设置8个吊点,个别吊点不能同步下放,垂直度不易控制,对于小承台双壁钢围堰施工,可将下放系统优化为4个吊点,有利于控制围堰下放垂直度。

3.测量出围堰内河床标高后,通过地质情况分析,可提前采用长臂挖机将围堰刃脚位置河床开挖至围堰下放设计标高,既能使围堰直接平稳着床就位,又可以减少下沉困难时辅助下沉及纠偏措施,降低下放难度。