疵病茧在线检测与分离设备的设计与应用

2022-11-03郑祚福龚杨轩朱梦琦秦龙斌林海涛

郑祚福,龚杨轩,朱梦琦,秦龙斌,林海涛

(广西科技大学 生物与化学工程学院,广西 柳州 545006)

广西是全国乃至世界第一大优质原料茧基地,目前其在桑蚕资源综合利用机械化、自动化方向仍缺乏革命性的创新与创造[1]。而蚕茧的分类分级是桑蚕资源利用的重要一环,对提高生丝品质和蚕茧利用率有积极意义。随着缫丝原料价格的攀升和专业选茧工的稀缺,缫丝企业迫切需要提高蚕茧的利用率及研究其分类分级的自动化[2]。

调研广西嘉联丝绸股份有限公司和鹿寨县贵盛茧丝工贸有限公司,发现受限于企业规模、蚕茧价格波动和人工费用,蚕茧的分类分级并没有得到足够的重视,导致蚕茧利用率和利用价值未能得到有效提高。此类企业在煮茧缫丝前依靠工人对蚕茧进行分类的做法已经极不可取,蚕茧的分选工序迫切需要提高效率和准确率。

因此本团队基于机器视觉技术,针对选茧工序构建新型选茧设备。选茧设备在两家企业的工厂中采集蚕茧特征,并对采集数据进行处理与识别,应用RecoCJ软件达到疵病茧识别准确率高,蚕茧分类效率高等目的。

1 智能选茧逻辑

1.1 传统蚕茧分类

传统的收茧模式为蚕农、茧站和企业三方协同,蚕农新鲜收获的蚕茧会打包集中送到茧站,再由茧站运送到企业。在此过程中,一部分蚕茧从茧站运送到缫丝厂进行鲜茧缫丝,一部分制成干茧进行干茧缫丝。本文主要针对干茧的分选进行论述。蚕茧一般分为上茧、次茧和下茧[3]。

上茧是茧形、茧色、茧层特征优秀及没有疵点的茧,其在视觉识别上首先需要确定不是双宫茧,然后确定茧色纯白,最后确定茧层合理,排除多层茧及棉茧等茧层缺陷。

次茧是茧形、茧色、茧层和疵点有轻微缺陷的蚕茧,其提取的特征参数在视觉识别上未超出设定的缺陷阈值,属于不影响用于缫制正品生丝,但不是下茧的茧。

下茧是茧形、茧色、茧层和疵点等方面有严重缺陷,不能或不宜缫制正品生丝的茧的统称,有:双宫茧、黑斑茧、棉茧、多层茧、口茧、霉茧、多疵点茧、血茧、异色茧和油茧等[4]。

一般来说,在蚕茧的贸易过程中,应将不同等级蚕茧分开出售[5]。

例如,若使用霉茧缫制生丝,首先在煮茧阶段,其霉腐部分会使煮茧助剂大量失活,影响其周围的好茧吸收药剂,进一步影响其解舒质量。其次在缫丝阶段霉茧的霉烂部分影响其强力,会导致缫丝牵丝张力不匀,容易落绪。

要想在进行煮茧缫丝前做好蚕茧的品质控制,必须认真分选不同类型的蚕茧,以免次茧、下茧混在好茧中污染好茧,使好茧变成下茧[6]。在有次茧、下茧混入上茧中时,疵病茧对生丝的清洁、洁净均有程度不一的影响[7]。

1.2 智能分类逻辑

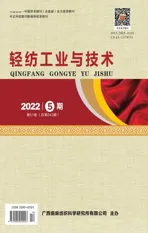

由于蚕茧瑕疵多种多样,且运送到缫丝厂的蚕茧已经对缺陷明显的蚕茧进行过初步剔除,本设备对蚕茧设定2个大类标签:好茧(包括上茧和次茧)、坏茧(黑斑茧、棉茧、多层茧、霉茧等)。兼顾其他企业开发的双宫茧缫丝技术,所以设备根据茧形特征也能针对双宫茧进行识别与分类,并标记为“双宫”,将蚕茧的利用价值最大化。本设备智能算法的判断逻辑如图1所示。

图1 识别算法逻辑图

2 选茧设备硬件

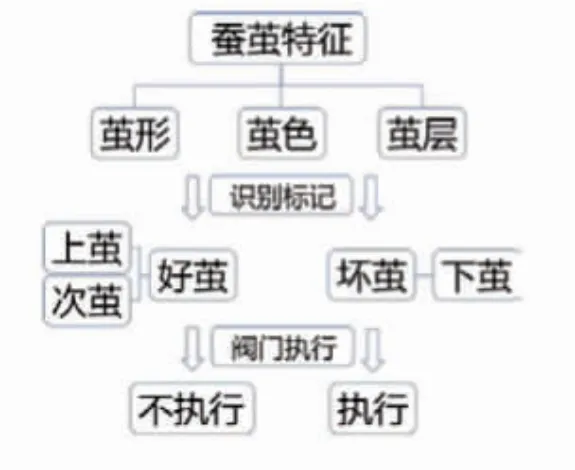

本设备主要由前后容茧器,蚕茧粘结分离装置,高频工业相机及其连接转载识别算法的计算机、磁导标记组件和缺陷分离装置组成[8-10]。设备的基本工艺流程如图2所示。

图2 设备工艺流程图

本设备分为前道和后道。

前道主要由前容茧器、蚕茧粘结分离装置、高频工业相机及其连接的计算机识别算法组成。

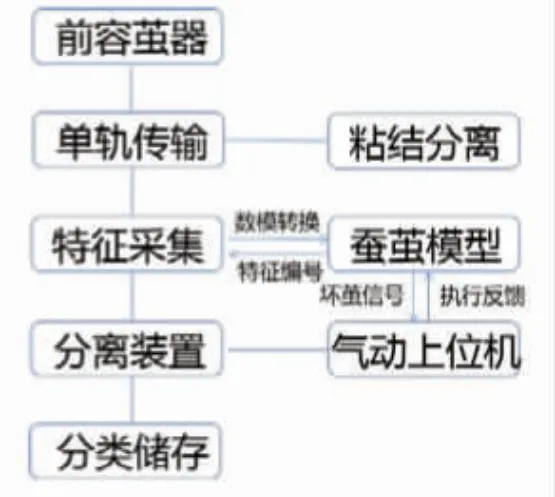

后道主要由磁导标记组件、缺陷分离装置及后容茧器组成器,如图3所示。

图3 设备结构简图

2.1 高频相机及FA镜头

2.1.1 高频相机

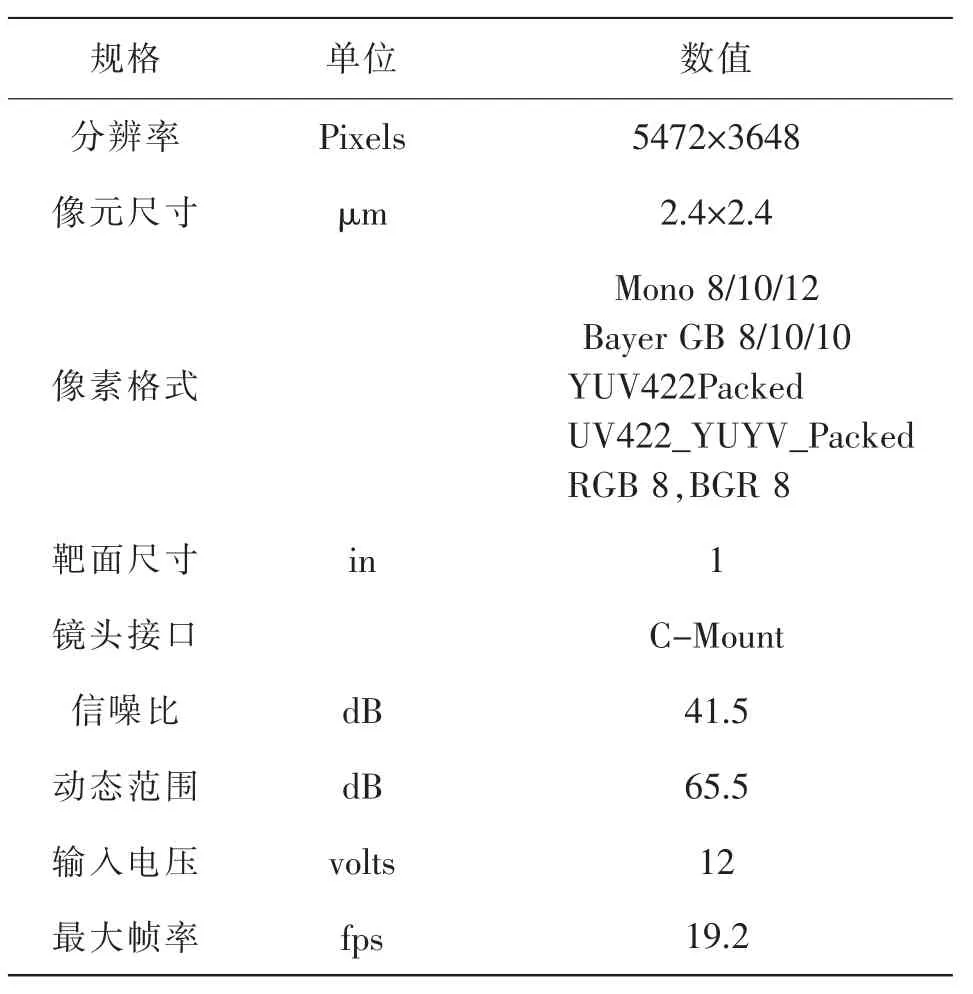

本设备选用的高频工业相机是海康机器人技术有限公司2000万像素的CMOS卷帘门面阵相机,型号为MV-CE200-10UC,具体参数见表1。

表1 高频工业相机参数表

该型号相机具有5472×3648的高分辨率,可以将应用场景的视野拉得更加广阔而不失细节,单位时间能够采集到更多的蚕茧特征参数。同时其2.4×2.4μm的像元尺寸,使得蚕茧图像在高倍放大的后期处理中保持清晰的纹理特征。

由于该型号相机传感器为卷帘快门传感器,所以设备输送蚕茧的速度需要相应匹配得较低,为0.2m/s。

2.1.2 FA镜头

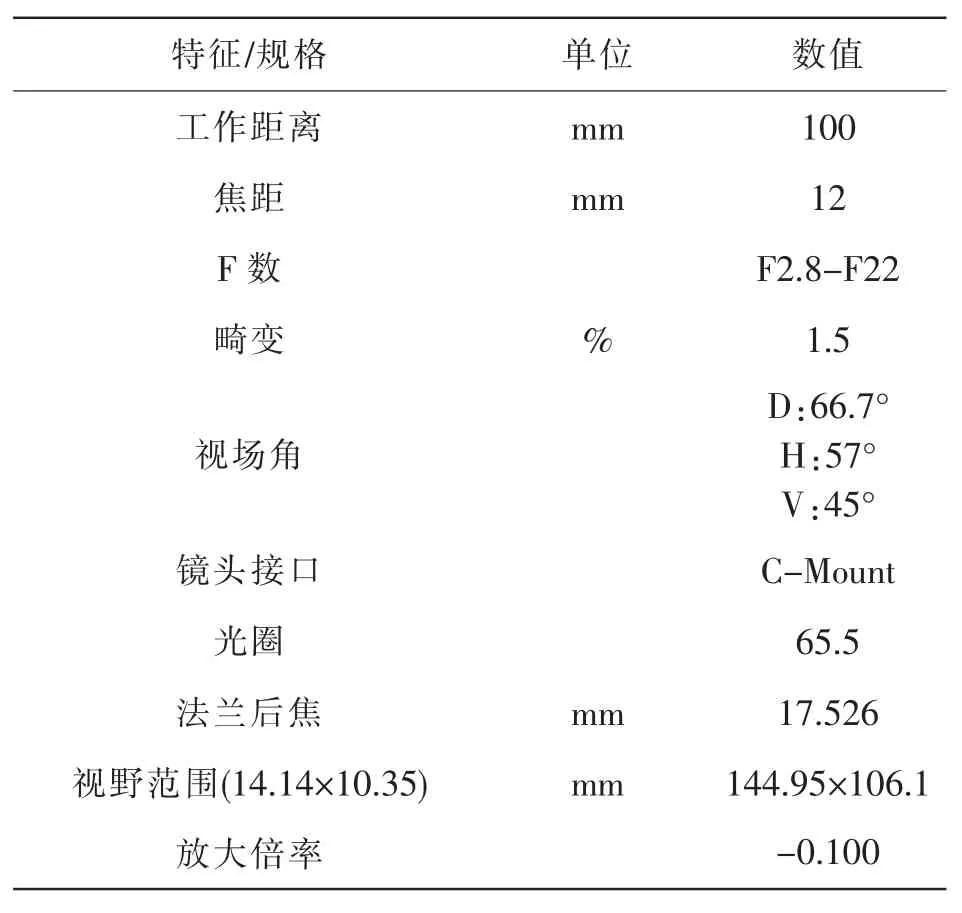

本设备选用的镜头是海康机器人技术有限公司工业FA镜头,型号为MVL-FK1128M-12MPE,具体参数见表2。

表2 远心镜头参数表

该镜头视场角广阔,能同时容纳更多试样。本设备实际应用中,距离为17.52mm时其对角线视角为66.7°;距离为14.14mm时水平方向视角为57°;距离为10.35mm时垂直方向视角为57°。同时该镜头畸变率仅为1.5%,且设计结构稳定,较适合于本设备的应用场景。

2.2 粘结分离装置

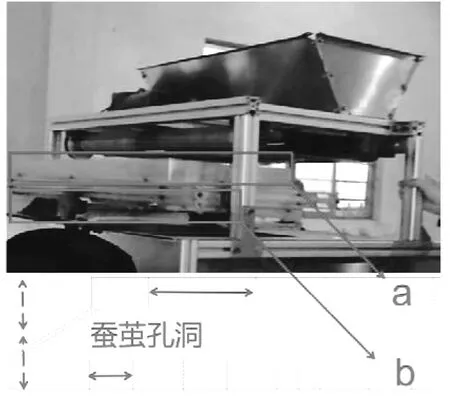

粘结分离装置接在前容器后,主要由分层孔洞板延时震动部件和分茧挡板部件组成。

分层孔洞板延时震动部件是上下两层结构,分为a、b两层(图4),利用分层孔洞板延时震动初步分离粘结的蚕茧。蚕茧团下落后首先接触第一层孔洞板,第一层的孔洞相对较大,能通过3~4个蚕茧结成的小团。随后落到第二层孔洞板,第二层的孔洞较小仅能通过1~2个蚕茧,见图4标示。

图4 粘结分离装置实物及结构图

在本部件实际使用中,第二层孔洞板相对第一层孔洞板延时震动,这样的结构有利于解开粘结勾丝在两层板中间的蚕茧。

在分层孔洞的延时震动部件下方,是分茧挡板部件,前后挡板控制有限蚕茧,进行快速的二次分离,将掉落的蚕茧团分为a、b两个蚕茧集合区(图5)。

图5 分茧挡板部件实物图

2.3 缺陷分离装置

在进入缺陷分离装置前,蚕茧首先接受采样光室的高频工业相机的特征采集。经过对比识别后,本设备利用磁性小棒将识别结果标记在每一个采样蚕茧上(图6)。在缺陷分离装置部分,通过PLC上位机控制气动阀门,当被标记为“坏茧”的样本经过气动阀门时,触发识别逻辑并执行将其吹下输送带的动作。

图6 蚕茧特征采集及缺陷分离装置图

3 识别逻辑及软件界面

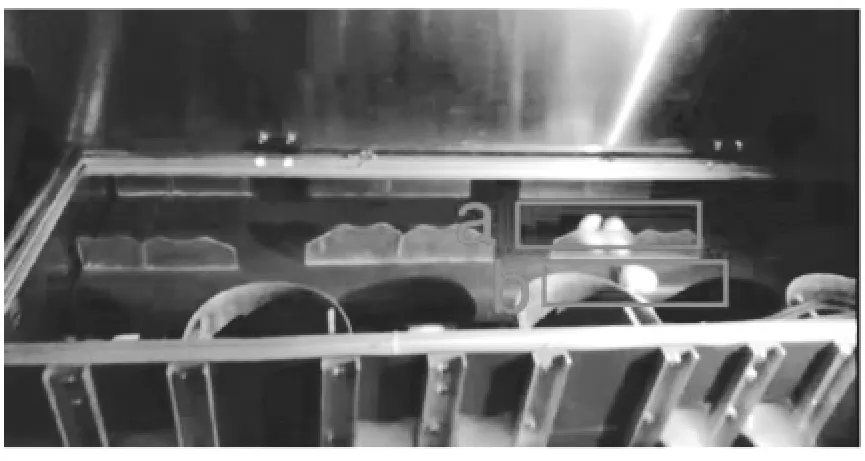

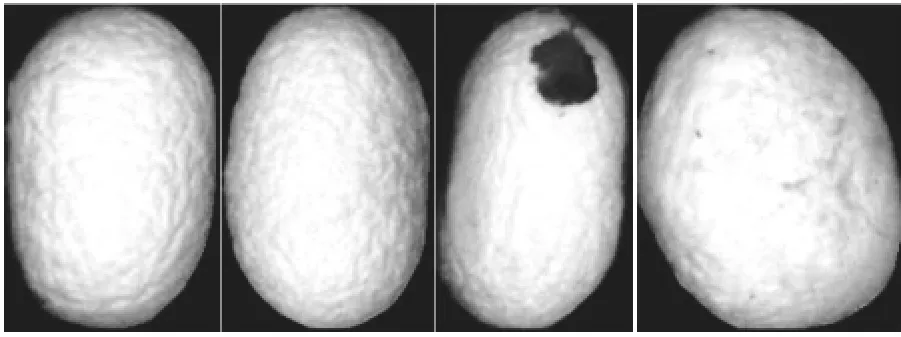

蚕茧的图像处理主要是为了提取其外型特征,排除采样背景的干扰。本设备使用的RecoCJ软件算法对蚕茧图像处理的步骤主要有3步:第一步是截取单个蚕茧图像进行阈值分割和形态学开运算;第二步是通过图像的波峰波谷特征,构建蚕茧表面纹理;第三步是依据数据库标准样照进行判别。经过工业相机采集的蚕茧特征如图7。

图7 采集蚕茧特征图

识别软件的可视化界面(图8)主要分为:实时监控区块、标签识别区块、标签锁定区块及单帧观察区块。

在可视化软件的实时监控区块可以实时显示设备两条输送轨道上的蚕茧图像,同时着重显示蚕茧轨道中间的标签序列(例如:5561、4532等)。每一个标签运行到最左端则为进入准识别阶段,将被进行红框显示,如图8的a区。

在标签识别区块(如图8的b区),显示(n-2)个标签序列中的轨道内含有蚕茧的识别结果(当前识别的蚕茧为第n个蚕茧,由于特征提取和识别时间,延时2个标准识别样进行显示),分为上下两个部分,上半部分显示的是结果及其对应的标签,下半部分显示的是标签位置及其对应的识别结果。

在标签锁定区块(如图8的c区),由显示红框标签的图像界面和暂停按钮组成,其对应的是实时监控区块进入准识别阶段的标签序列,此时后台正在进行该标签位置上下两路蚕茧的特征提取与对比识别,其结果将延时显示在标签识别区块上。

在单帧观察部分,可以勾选单帧观察按钮,对每一帧图像的特征提取过程和识别过程进行单独记录,如图8的d区。

图8 RecoCJ软件实时监控区块a、标签识别区块b、标签锁定区块c及单帧观察区块d

设备实际检测中实时监控区块的蚕茧对应的标签识别情况解读图见图9。通过图9可以看到,标签位置为“TAG-4532”的2个蚕茧,分别被软件标记为“TAG-4532,上”、“TAG-4532,下”,即图9中分别标为a、b的2个茧。

图9 RecoCJ软件实际应用解读图

通过放大图像,可以看出蚕茧a表面茧色特征有异色,同时其异色部分由于腐败变软,出现结构凹陷,茧形茧层特征差异明显,被识别为坏茧。与之形成强烈对比的b茧,茧色、茧形和茧层特征正常,被识别为好茧。

在前述两家企业的实际应用中,视觉算法可以准确识别出每个清晰的蚕茧特征,识别准确率高达99.7%。同时,通过继续收集每个季节,不同庄口的蚕茧特征,让软件数据库继续进行深度学习和储备。

4 结语

当前如何降低生产成本,提高产品品质,提高企业生产自动化和智能化,已经成为解决缫丝企业发展瓶颈的关键问题。本设备专为选茧工序设计,通过蚕茧特征采集,运用机器视觉、深度学习和自动化剔除疵病茧等手段,实现了蚕茧的在线自动分离。其应用过程具有无损检测,操作简便,检验结果准确,实用性高等特点。应用本设备可极大降低企业对于专业选茧工人的依赖度,降低缫丝企业的生产成本,提高缫丝生产效率以及产品品质,对推动缫丝生产线自动化和智能化的发展以及缫丝行业的技术进步具有重要的意义。