基于PLC的液体培养基自动制备系统设计

2022-11-03林子欣宗望远汪方奎

林子欣,宗望远,2,杨 方,2,汪方奎

(1.华中农业大学工学院,湖北武汉 430070;2.农业农村部长江中下游农业装备重点试验室,湖北武汉 430070;3.农业微生物学国家重点实验室,湖北武汉 430070)

为了深入研究和利用微生物,需要有目的地选用和主动设计符合微生物生理需求的培养基[1]。近年来,虽然有关微生物基因组的数据有所增加,但通过培养实验来确认微生物的进化、细胞生物学和生态功能等方面的推论仍非常重要[2]。在对微生物进行研究时,通常需要以培养基作为基础培养环境[3-5]。因此,研制可扩展的模块化液体培养基自动制备系统具有重要意义。

目前,国内所使用的微生物液体培养基制备系统主要依赖国外进口且全流程自动化的制备系统的商业需求较少,而各类进口系统的功能较为独立。近年来,关于在液体培养基制备过程中粉体的自动添加、液体培养基的自动分装等方面都取得了长足发展[6-11]。

鉴于国内外缺乏对具有完整流程的液体培养基自动制备系统的研究,遂参考自动化溶液制备与分配系统、自动移液系统等来开展相关研究。Aye等[12]设计了一套自动液体混合灌装机系统,可实现2种液体(果汁和水)的自动混合和罐装。谢志豪等[13]研制了一套数字化移液工作站,可实现自动移液和滴定,克服了手动重复性移液的问题,有效地提高了工作效率。Wu等[14]设计了一种基于空气置换原理的具有八通道移液臂的自动化液体处理系统,并通过考虑环境因素和液体特性优化了其控制模型。刘国平等[15]设计了一种适用于热室工作环境的自动取样装置,可对带盖瓶装放射性液体进行精准定量取样和准确称重,该装置的取样精度可达0.5%。刘亚欣等[16]开发了具有自适应调整功能的非接触式液体分配系统,该系统集成了 MEMS(micro-electro-mechanical system,微机电系统)流量传感器,其重复性误差小于4%,具有较高的分配精度。Karwath等[17]建立了一套蒸汽灭菌和自动分配注射用[18F]氟脱氧葡萄糖(fludeoxyglucose,FDG)系统,大大减少了对操作人员的辐射,其分配精度可达5.4%。David等[18]研发了一套用于淋巴细胞免疫表型护理点诊断的超高通量样品制备系统,其通量可达20 mL/min,这为大型稀释样品的微流体诊断提供了一种实用而强大的方法。上述研究均可为液体培养基自动制备系统的开发提供有益参考,但因其所能制备的溶液种类单一且所用原料种类少,无法完全满足液体培养基自动制备系统组分多变、各环节连续的要求。

针对人工制备培养基的效率低、操作复杂、劳动强度大和准确性差等问题,开发了一套基于可编程逻辑控制器(programmable logic controller,PLC)的液体培养基自动制备系统。该系统以MCGS(monitor and control generated system,监视与控制通用系统)触摸屏(上位机)和PLC(下位机)为核心,采用RS485和以太网组合的方式进行数据传输,并对各执行设备进行实时监控,可实现基于培养基配方的组分全自动选择和配比,在线pH监控和溶解氧(dissolved oxygen,DO)监测,以及全自动清洗、混匀、过滤和分装,完成液体培养基的自动制备,同时采用可视化界面控制,实现数据的全流程可回溯、可存储。

1 液体培养基自动制备系统方案设计

液体培养基自动制备系统的设计目标为:1)功能需求。可从化合物阵列中选择多种(最多30种)化合物且可扩展,按照培养基配方泵入预混区混匀,单次可制备1~5 L液体培养基,过滤除菌后泵入培养基储存瓶中;预混区可进行pH监控和DO监测。2)性能需求。参考移液器相关性能标准,当移取液体在10 mL以下时,相对误差为0.8%,重复性误差为0.3%;当移取液体在10 mL以上时,其相对误差为0.6%,重复性误差为0.3%。3)软件要求。控制软件符合系统功能需求,人机交互界面友好。

1.1 工艺流程设计

基于对人工制备液体培养基的一般步骤[19]以及整个自动制备系统功能需求的分析,考虑到人工制备时需要对原料进行称量和溶解,而自动化设备在配备微小固体时的精度难以控制且操作复杂,遂预先将化合物原料与去离子水混合配制成化合物原液,然后按照一定比例移取化合物原液。所设计液体培养基自 动制备的工艺流程如图1所示。

图1 液体培养基自动制备系统工艺流程Fig.1 Process flow of automatic preparation system of liquid culture medium

从工艺流程上看,液体培养基自动制备系统可分为化合物存储区、移取区、混合调节区和分装区。其中:化合物存储区分为4个区域(图中仅详细显示了其中一个区域),每个区域均分为A、B、C三个子区域,每个子区域可存放3种不同的化合物原液,同时配备3种清洗液,共计可支持存储36种不同的化合物原液且可扩展;移取区可完成化合物原液从原液瓶到混合罐的定量移取工作;混合调节区实现对混合罐中液体的实时混匀以及pH和DO的监测,待完成全部所需化合物原液的移取后,由蠕动泵转移酸液或碱液并进行pH滴定,实现成品培养基的制备;分装区完成成品培养基的定量分装,一次最多可分装8瓶成品培养基。

1.2 系统架构设计

系统架构设计应综合考虑精度、寿命、经济性、可靠性和适用性等因素[20]。所设计的液体培养基自动制备系统采用动作与感知层、传输层和应用层相结合的3层架构体系[21],主要由进料子系统、出料子系统和控制子系统组成,可实现控制指令下发,数据采集、传输和存储,如图2所示。

图2 液体培养基自动制备系统架构Fig.2 Architecture of automatic preparation system of liquid culture medium

1)动作与感知层。该层主要包括进料子系统、出料子系统中的泵和阀等执行设备以及pH和DO监控传感网络,通过使用RS485通信和有线通信的方式,实时向上位机传输现场采集的数据并执行上位机下发的操作指令。

2)传输层。由PLC传递应用层下发的指令并汇集动作与感知层的数据信息,同时利用以太网传输的方式与MCGS触摸屏通信并上传数据。

3)应用层。MCGS触摸屏实时显示和存储各执行设备和传感器的工作状态、参数等数据,用于后续分析和处理;同时,可实现人为下发执行设备的控制指令。

2 液体培养基自动制备系统硬件平台搭建及软件设计

2.1 硬件平台搭建

液体培养基自动制备系统的进料子系统、出料子系统和控制子系统既可协同运行,也可单独运行。该系统的主要硬件设备如表1所示。

表1 液体培养基自动制备系统的硬件设备Table 1 Hardware equipment for automatic preparation system of liquid culture medium

液体培养基自动制备系统共有4个进料子系统,分别由4台PLC控制。其中:1#、2#、4#进料子系统各由9个1 L原液瓶、9个5 L清洗液瓶、4个八通道切换阀、2个20 mL立式注射泵和1个高压阀组成,用于实现对化合物原液的移取和管道的清洗;3#进料子系统采用2个定制的50 mL立式注射泵代替20 mL立式注射泵,以便实现大量所需化合物原液的移取。

2)出料子系统。

出料子系统包括4个混合罐、4个磁力搅拌器和8个出料装置(由2个八通道切换阀、2个20 mL立式注射泵和1个高压阀组成)。同时,为了确保培养基的参数合适[22],还带有4套pH在线监测与自动控制系统、4套DO在线监测系统以及2个蠕动泵。出料子系统可实现对混合罐中液体的搅拌、pH在线监控和DO在线监测以及成品培养基的分装储存。

3)控制子系统。

控制子系统由PLC、MCGS触摸屏、交换机及继电器等组成。PLC主要负责与触摸屏通信以及控制继电器的触点和各执行设备,其具体型号根据系统架构、I/O(input/output,输入/输出)点数、参考精度和经济性进行选择[23]。鉴于本文系统采用模块化设计方式,为方便PLC对各执行设备的控制以及数据采集,整个系统采用5台PLC分别控制4个送料子系统和1个出料子系统,同时该系统还需控制5个高压阀和2个蠕动泵,故选用西门子公司生产的S7-200 SMART SR30 PLC。该系列PLC共有18个输入口和12个输出口,并集成了1个以太网通信端口和1个RS485接口,满足使用要求。

人机交互界面选用深圳昆仑通态科技有限责任公司生产的型号为TPC1561Hi的MCGS触摸屏,其通信接口多且支持RS485、TCP/IP等多种通信方式,通过以太网与PLC连接。同时,该触摸屏还装配了MCGS嵌入式组态软件(运行版),可用于现场数据的采集、检测、控制与处理[24]。

2.2 PLC控制程序设计

PLC控制程序在STEP 7-Micro/WIN SMART软件环境中采用梯形图语言进行开发。

1)进料子系统程序。

进料子系统的自动控制流程如图3所示:当完成初始化后,基于所设置的各原液移取量、清洗液移取量等相关参数,按顺序依次完成化合物原液从原液瓶至混合罐的移取工作,直至所有所需化合物原液完成移取。

图3 进料子系统自动控制流程Fig.3 Automatic control flow of feeding subsystem

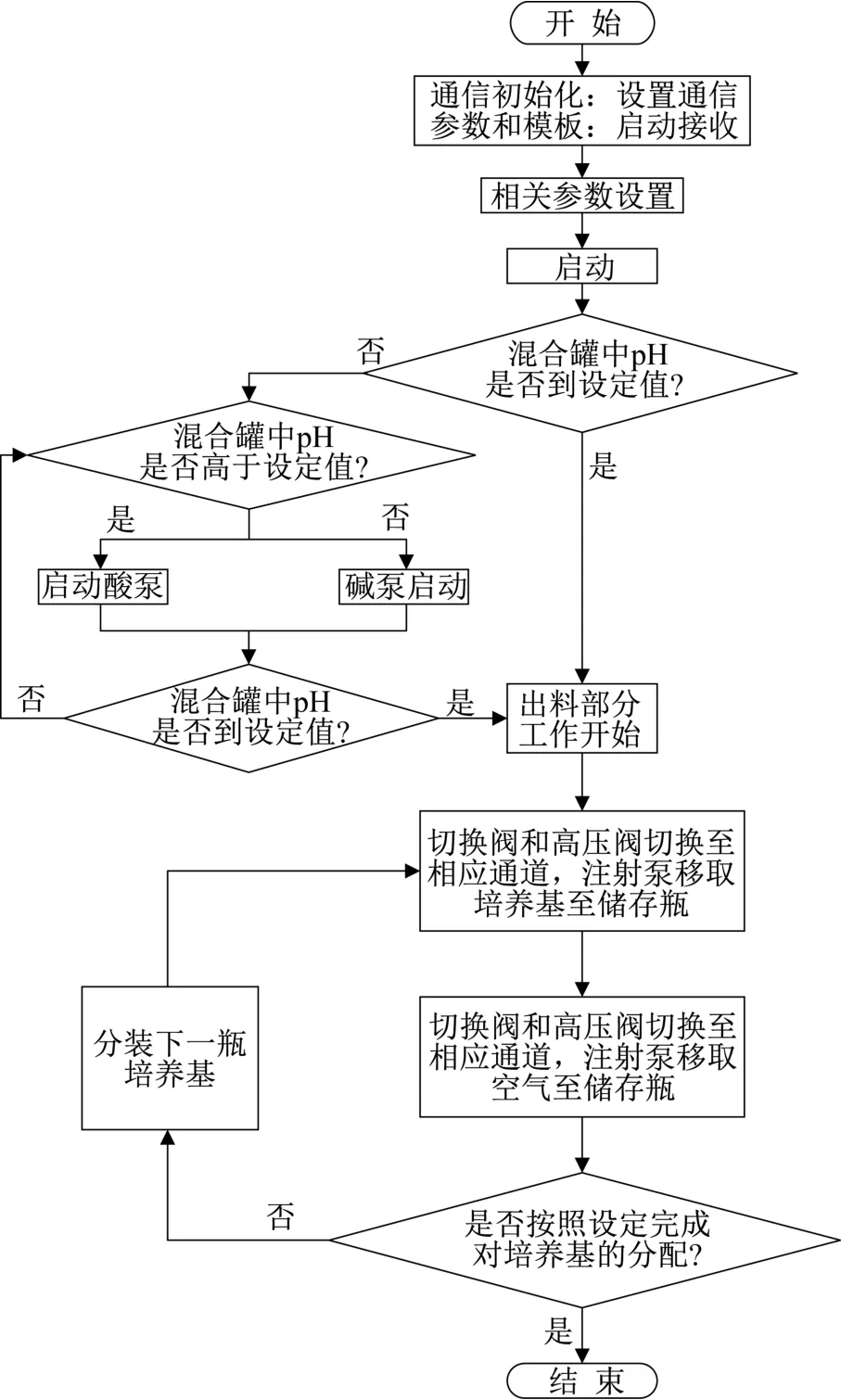

2)出料子系统程序。

相较于进料子系统程序,出料子系统程序主要增加了pH控制和移取原液总量计算这2个子程序块,基于所设置的原液移取总量、存储瓶单次存储液量和混合罐设定pH等相关参数,出料子系统按顺序完成混合罐中液体pH的调节以及将成品培养基分装至储存瓶的工作,其自动控制流程如图4所示。

图4 出料子系统自动控制流程Fig.4 Automatic control flow of discharging subsystem

2.3 人机交互界面设计

MCGS触摸屏的主要功能界面包括主界面、工作记录界面、报表浏览界面、趋势浏览界面、手动操作界面和参数设定界面以及配方管理界面等。主界面主要有显示各执行设备的工作状态和参数以及界面选择等功能;工作记录界面用于记录各种化合物原液移取的体积和时间以及各子系统的工作时间;报表浏览界面以表格的形式显示pH和DO的相关数据;趋势浏览界面用于以曲线形式显示pH和DO数据;手动操作界面用于对系统中各执行设备进行手动操作;参数设置界面用于设置各种化合物原液的移取量等关键运行参数;配方管理界面用于预先存储不同的培养基配方,有需要时可直接调用。图5所示为MCGS触摸屏组态主界面。

图5 MCGS触摸屏组态主界面Fig.5 MCGS touch screen configuration main interface

3 液体培养基自动制备系统测试与分析

为了检验所设计液体培养基自动制备系统的稳定性、可靠性、合理性以及可行性,对其进行测试,以检测各功能模块的运行状况,并结合实际情况对相关参数进行调整。对系统的测试分为3个部分:系统性能测试及误差修正;pH监控和DO监测测试;液体培养基制备测试。

于2021年5—7月在湖北省武汉市华中农业大学农业微生物学国家重点实验室内开展液体培养基自动制备系统测试,测试现场如图6所示。

图6 液体培养基自动制备系统测试现场Fig.6 Test site of automatic preparation system of liquid culture medium

3.1 系统性能测试

参考移液器校准的相关规定对液体培养基自动制备系统的性能进行测试,相关标准和规范为JJG 646—2006[25]和 ISO 8655:2002[26-27]。所测试系统中的移液设备为20,50 mL立式注射泵,遂选取称重法进行测试。采用电子天平(型号为M500TB-A,最大量程为5 000 g,精度为0.01 g,深圳市沐美科技有限公司生产)进行质量测定。同时,为了避免环境因素对测试结果造成影响,保证测试试验在稳定环境下的无风房间中进行,温度(25℃±0.5℃)和相对湿度(50%±5%)保持稳定。采用相对误差E和重复性误差S这2个指标来衡量系统的移液性能,其计算式分别为:

式中:V为目标移液体积,mL;为多次测量所得实际移液体积的算术平均值,mL;σ为移液体积的标准偏差。

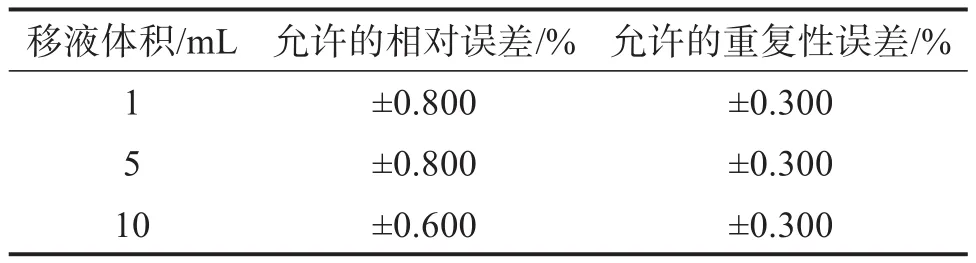

表2所示为ISO 8655:2002中规定的移液器的允许误差。由于该标准最多只给出了移取10 mL的允许误差,当移液体积超过10 mL时,参考10 mL的标准。

表2 ISO 8655:2022中规定的移液器允许误差Table 2 Allowable error of pipette specified in ISO 8655:2002

选取1#进料子系统中原液瓶1-A1、切换阀1-FM1、切换阀1-FM4、1#高压阀、注射泵1-ZB1和切换阀1-FM5为对象,采用自动控制的方式对其性能进行测试。综合1#进料子系统中注射泵1-ZB1的量程,选取5种移液体积(1,5,10,15,20 mL)分别进行测试,每种移液体积均重复5次,结果取5次测试结果的算术平均值。采用电子天平称取质量,所取液体为添加食用色素的去离子水,其密度为1.00 g/mL,下文同。将测试结果(表3)与ISO 8655:2002中规定的允许误差进行对比,以验证所测系统的性能。

表3 1#进料子系统性能测试结果Table 3 Performance test results of 1#feeding subsystem

由表3可知,当系统的移液体积在10 mL以下时,其误差较大,不满足国际标准的要求,这主要是因为存在注射泵移液误差和系统移液误差。注射泵移液误差主要由自身的制造误差和空气压缩性的影响所决定,在注射泵腔体内和连接其管道内的空气具有拉伸性和压缩性,在气液置换时一定体积的空气并不能置换等体积的液体[28]。系统移液误差主要是由各执行设备的安装误差和制造误差所引起的。同时,观察到在测试时系统中各执行设备在移液过程中进行顺序动作时,有2次管路中会进入多余待移取液体,推测其为造成系统移液误差的主要原因。因此,为了减小系统的误差,使其满足标准要求,考虑从2个方面入手进行修正:硬件方面,采用精度更高的执行设备来减小误差;软件方面,采用误差修正的方式对移液环节进行修正。

3.2 系统误差修正

若通过提升系统的硬件,即采用精度更高的执行设备,则会导致成本提高。故本文选择采用误差修正的方式对系统进行修正,以提高其精度。

3.2.1 注射泵移液误差修正

为了保证系统性能,首先要确保注射泵移液性能可靠。以1#进料子系统中的注射泵1-ZB1为对象,通过对注射泵在不同移液体积下进行多次移液操作后的误差进行比对分析,以得到其误差修正量。综合注射泵量程,取5种移液体积(1,5,10,15,20 mL)分别进行测量,每种移液体积重复10次,结果取10次的算术平均值,同样采用电子天平进行质量测定。图7所示为不同移液体积下注射泵的移液误差,其中误差为设定移液体积和10次移液体积算术平均值的绝对误差。

图7 注射泵移液误差Fig.7 Pipetting error of injection pump

分析图7结果可知,注射泵在移液时存在固定误差,为0.022 mL左右,推测是由注射泵存在的固定机械误差造成的。鉴于注射泵移液稳定,具有可修正性,故采取误差修正方式来修正注射泵的移液误差,修正量设为+0.022 mL。

3.2.2 系统移液误差修正

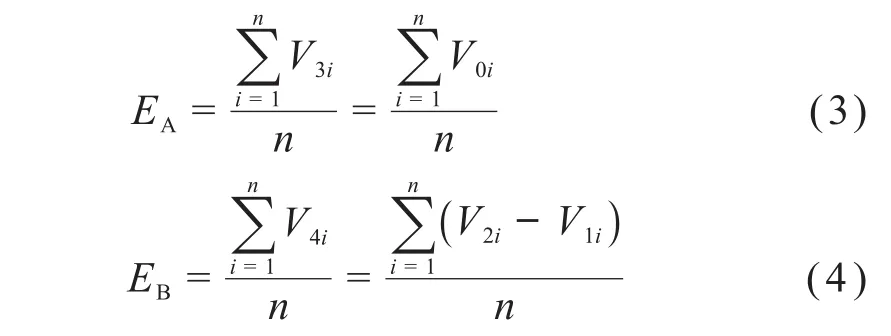

在试验中观察发现管路中有2次被压入多余的待移取液体,导致系统移液误差大。在分析整个系统的管路连接结构后,推测管路A(连接切换阀1-FM1通道口0与注射泵1-ZB1的管路)被压入的多余待移取液体可能与原液瓶1-A1液面到切换阀1-FM1通道口0的高度差(记为高度差A,用HA表示)以及切换阀1-FM1的通道口0到注射泵1-ZB1之间的管路体积(记为管路体积A,用VA表示)有关;管路B(连接1#高压阀通道口X与注射泵1-ZB2的管路)被压入的多余待移取液体可能与原液瓶1-A1液面到1#高压阀通道口X的高度差(记为高度差B,用HB表示)以及1#高压阀通道口X到注射泵1-ZB2之间的管路体积(记为管路体积B,用VB表示)有关。因此,须设计试验来探究高度差和管路体积对系统移液误差的影响,以系统移液误差为指标进行评价。系统移液误差A、B为多次测量后管路A、B实际被压入液体体积的算术平均值,其计算式如下:

式中:EA、EB为系统移液误差A、B,mL;n为测量次数;V3i为管路A实际被压入的液体体积,mL;V0i为移液前原液瓶实际损失的液体体积,mL;V4i为管路B实际被压入的液体体积,mL;V2i为原液瓶最终实际损失的液体体积,mL;V1i为移液后原液瓶实际损失的液体体积,mL。

以高度差HA、HB和管路体积VA、VB为影响因素,开展关于系统移液误差的单因素试验。选取1#进料子系统中原液瓶1-A1、切换阀1-FM1、切换阀1-FM4、1#高压阀、注射泵1-ZB1和切换阀1-FM5为对象,按照系统自动运行时移液的完整流程,采用手动控制方式进行测试。通过在原液瓶1-A1下方放置电子天平来测量原液瓶损失液体的质量,并计算得到其体积。各因素各水平的试验均重复5次,结果取5次的算术平均值,根据结果分析各因素对系统移液误差的影响。因管路A被压入液体体积与管路B被压入液体体积互不干扰,可在同组试验中同步测量。

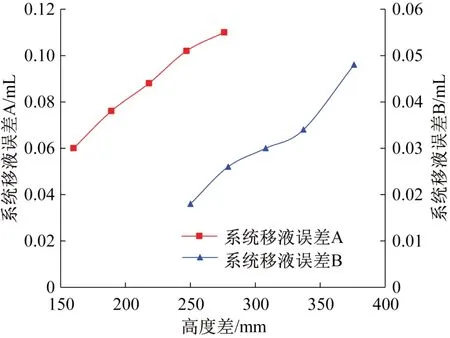

在移液体积设为10 mL,管路体积VA=4.07 mL、VB=1.41 mL的情况下,通过改变原液瓶的液面高度来改变高度差,选取高度差HA=160,189,218,247,276 mm以及HB=250,279,308,337,366 mm,开展单因素试验,每个水平均重复5次,结果取算术平均值,得到不同高度差下的系统移液误差,结果如图8所示。

图8 高度差对系统移液误差的影响Fig.8 Influence of height difference on systematic pipetting error

由图8可知,在管路体积不变的情况下,随着高度差的增大,系统移液误差A、B均随高度差的增大而增大。这是因为当高度差增大时,外部压力随之增大,为平衡压力差,固定体积的管路通过压缩空气来增大压强,从而导致多余的液体进入管路。

2)管路体积对系统移液误差的影响。

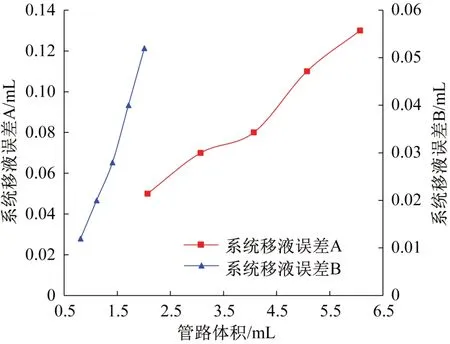

在系统移液体积设为10 mL,高度差HA=218 mm、HB=308 mm的情况下,通过改变管路的长度来改变其体积,选取VA=2.07,3.07,4.07,5.07,6.07 mL以及VB=0.81,1.11,1.41,1.71,2.01 mL开展单因素试验,每个水平均重复5次,结果取算术平均值,得到不同管路体积下的系统移液误差,结果如图9所示。

图9 管路体积对系统移液误差的影响Fig.9 Influence of pipeline volume on systematic pipetting error

由图9可知,在高度差不变的情况下,随着管路体积的增大,系统移液误差A、B均随管路体积的增大而增大。这是因为当高度差不变时,外部压力恒定,但随着管路体积的增大,管路内压强减小,为平衡压差,通过压缩空气来增大压强,从而导致多余的液体进入管路。

3)2种因素对系统移液误差的复合影响。

根据单因素试验结果可知,高度差和管路体积对系统移液误差均有明显的影响。为研究这2个影响因素的交互作用对系统移液误差的影响,从而确定系统移液误差范围并得到最终的误差修正量,开展中心复合试验。

媒体融合背景下,无论是传统媒体还是网络传媒,新媒体技术是主要的传播媒介和信息载体。新媒体技术在电视新闻采编中的应用能够促进视频、图像传播的多样化,不仅可以一改陈旧的节目模式,甚至可以突破电视单一传播途径的限制,使电视新闻走向智能电视、官网、公众平台等更多终端。全媒体记者利用新媒体信息采集与传播途径,可以更深入地探索和报道民众真正关心的社会问题。一方面,全媒体记者可以利用网络提高信息搜集、整理的质量和效率;另一方面,全媒体记者可以基于大数据思维,利用新兴媒体分析受众偏好,采编播报更符合受众心理预期的社会新闻。

在单因素试验的基础上,确定高度差HA、HB和管路体积VA、VB的变化范围,并利用Minitab软件设计二因素三水平中心复合试验,其因素水平如表4所示。所设计的中心复合试验共含有13组,试验结果如表5所示。

表4 系统移液误差中心复合试验的因素与水平Table 4 Factors and levels of central composite test for systematic pipetting error

表5 系统移液误差中心复合试验结果Table 5 Central composite test results of systematic pipetting error

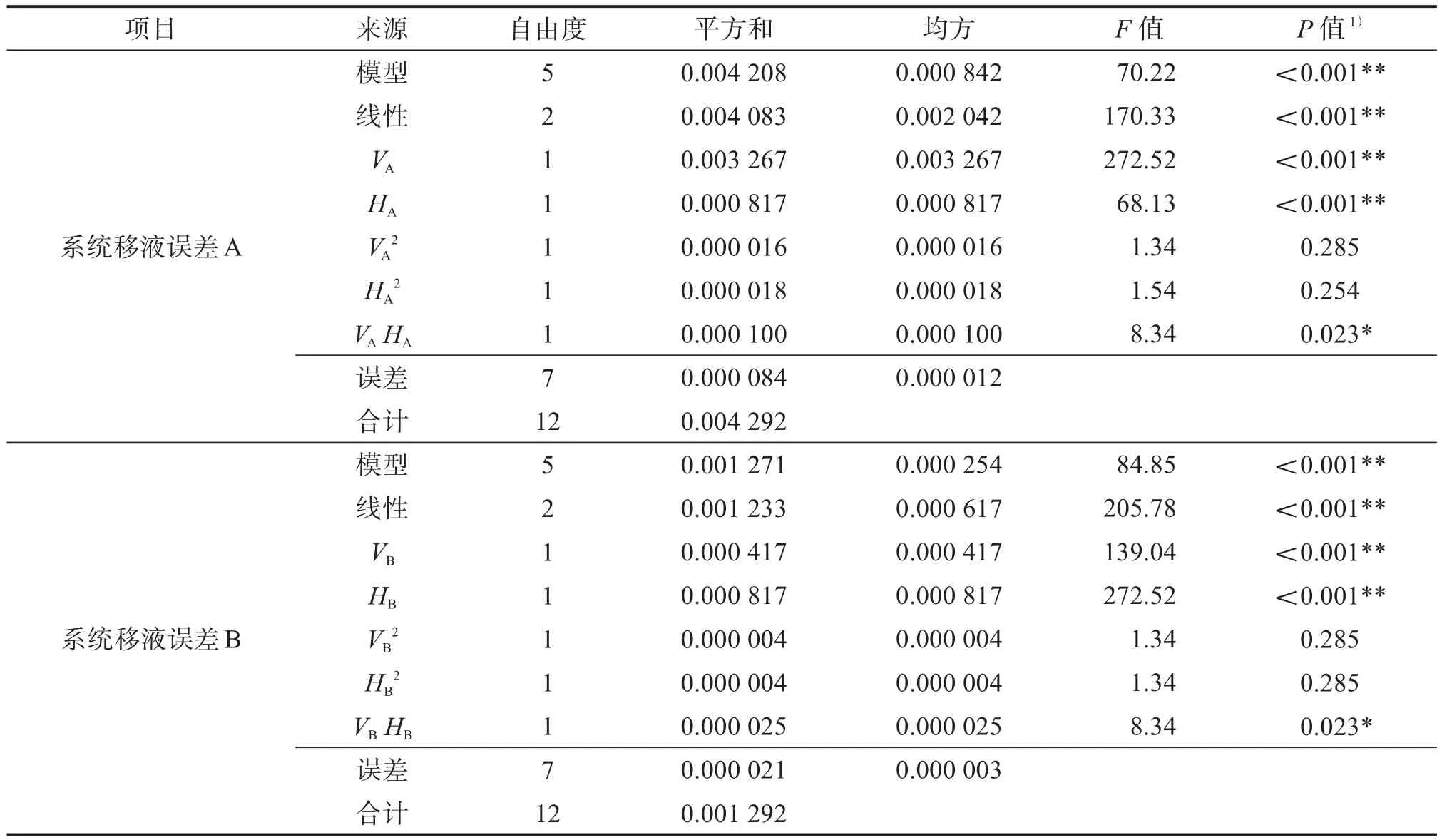

采用Minitab软件对得到的结果进行二次多项式回归分析,确定各因素的影响程度,并得到相应的回归模型,以寻找系统移液误差范围。系统移液误差中心复合试验结果方差分析如表6所示。

表6 系统移液误差中心复合试验结果方差分析Table 6 Variance analysis of central composite test results of systematic pipetting error

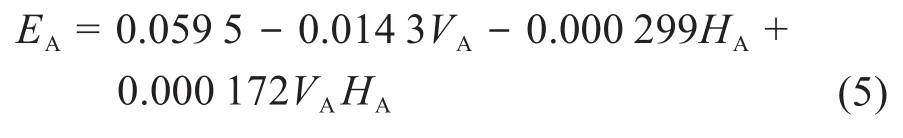

由表6可知,在系统移液误差EA的回归模型中,回归项VA、HA的P值均小于0.01,表明VA、HA对EA的影响极为显著,VAHA项的P值小于0.05,表明VAHA对EA的影响也显著,而回归项VA2、HA2的P值分别为0.285和0.254,均大于0.05,表明VA2、HA2对EA的影响不显著。EA回归模型的P值小于0.01,表明该回归模型总体上是有效的。同理对系统移液误差EB的回归模型进行分析可得,其总体上也是有效的。剔除对2个回归模型影响不显著的回归项后,得到新的回归模型,分别为:

4)系统移液误差修正。

根据上述结果,可对系统移液误差进行修正。系统移液误差A、B均与管路体积和高度差有关,但在实际运行中系统的管路长度是定值,即管路体积已确定,仅高度差会发生变化,则可根据高度差确定系统移液误差的变化范围。

令管路体积VA=2.07 mL,高度差HA=80~196 mm,将其代入式(5)得到系统移液误差EA=0.034 6~0.041 3 mL。同理,令管路体积VB=1.01 mL,高度差HB=170~286 mm,代入式(6)后可得系统移液误差EB=-0.021 5~0.011 8 mL。

由于系统移液误差为多余量,在修正时应为负值。系统移液误差EA和EB的加和值即为1#进料子系统的移液误差修正量,其取值范围为-0.053 1~-0.013 1 mL。由于高度差在移液过程中会发生变化,遂取中间值-0.033 0 mL为1#进料子系统的移液误差修正量。

3.2.3 系统误差修正及测试

根据上述试验结果可知,液体培养基自动制备系统的总误差修正量为注射泵移液误差修正量及系统移液误差修正量之和。结合上文获得的注射泵移液误差修正量和系统移液误差修正量,可得系统的总误差修正量为-0.011 mL。

完成误差修正后,再次对1#进料子系统的注射泵1-ZB1进行测试,并将测试结果(表7)与ISO 8655:2002中规定的允许误差进行对比。分析表7可知,系统经误差修正后,在移取5 mL液体时,其相对误差减小了0.32%,满足标准要求;在移取10,15,20 mL液体时,其相对误差分别减小了0.100%,0.067%和0.050%,精度均有所提升。但在移取5 mL以下液体时,不满足国际标准,可采取稀释原液的方法增加移取量。

表7 误差修正后1#进料子系统性能测试结果Table 7 Performance test results of 1#feeding subsystem after error correction

液体培养基自动制备系统中其他子系统的移液设备也同样需要进行性能测试及系统误差修正。对于各进料子系统,其各执行设备的安装类似,遂不需要重新探究高度差和管路体积对其移液误差的影响,可直接采用上述结果,只需对注射泵的移液性能进行测试,测试方法同1#进料子系统的注射泵1-ZB1;对于出料子系统,由于混合罐放置在各个执行设备的下方,除对其注射泵进行测试外,还需要探究高度差和管路体积对其移液误差的影响,方法如上文,不再赘述。出料子系统移液误差的回归模型如下:

式中:EC、ED为系统移液误差C、D,mL;VC、VD为管路体积C(切换阀5-FM1的通道口0到注射泵5-ZB1之间的管路体积)和管路体积D(5#高压阀通道口X到注射泵5-ZB2之间的管路体积),mL;HC、HD为高度差C(混合罐液面到切换阀5-FM1通道口0的高度差)和高度差D(混合罐液面到5#高压阀通道口X的高度差),mm。

令管路体积VC=1.53 mL,高度差HC=512~610 mm,将其代入式(7),得到EC=0.087 9~0.118 9 mL。同理,令管路体积VD=1.01 mL,高度差HD=422~520 mm,代入式(8)可得系统移液误差ED=0.029 3~0.049 0 mL。

由于系统移液误差为损失量,在修正时为正值。系统移液误差EC和ED的加和值即为出料子系统的移液误差修正量,其取值范围为0.117 2~0.167 9 mL。由于液面高度在移液过程中会发生变化,遂取中间值0.143 0 mL为出料子系统的移液误差修正量。

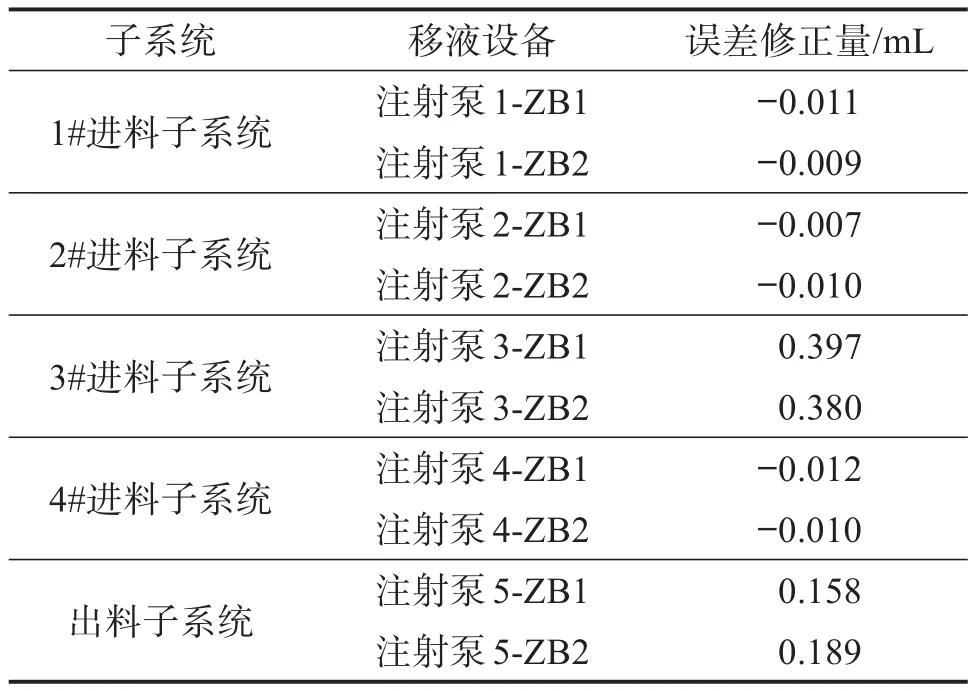

液体培养基自动制备系统各移液设备的误差修正量如表8所示。在系统中设定各移液设备的误差修正量后进行测试。结果表明,量程为20 mL的注射泵移取的液体体积在5 mL以上时,可满足国际标准;量程为50 mL的注射泵移取的液体体积在10 mL以上时,可满足国际标准。因此,在实际制备液体培养基时,用20 mL注射泵移取原液时,单次移取体积应大于5 mL;用50 mL注射泵移取原液时,单次移取体积应大于10 mL。

表8 液体培养基自动制备系统各移液设备的误差修正量Table 8 Error correction of each pipetting device in automatic preparation system of liquid culture medium

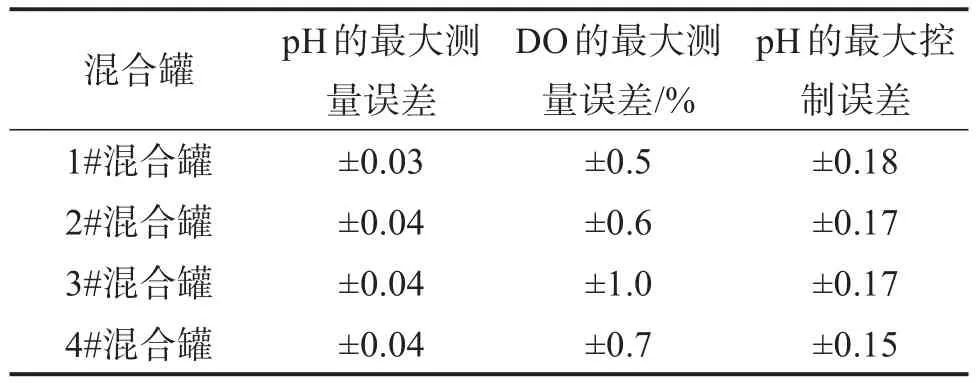

3.3 pH监控和DO监测测试

将化合物原液按需移取至混合罐后,需要将其pH调节至设定值才能完成培养基的制备。首先,对pH和DO电极进行校准,而后将其放入标准溶液中进行测量。然后,对pH控制部分进行测试,pH调节采用试剂滴定的方式,所用试剂为1 mol/L的盐酸溶液和氢氧化钠溶液。为了测试液体培养基自动制备系统的pH控制功能,在设定不同pH的情况下,对混合罐中的pH进行调节。在各混合罐中装入1 000 mL去离子水,依次设定pH=5.5,6.0,6.5,7.0,7.5,8.0,8.5和9.0,分别进行测试。在测试前,先调节蠕动泵,使酸液和碱液充满管路,再将其转速调至为0.5 r/min。由表9所示的测试结果可知,各个混合罐中pH的最大测量误差为±0.04,DO的最大测量误差为±1.0%,pH的最大控制误差为±0.18,满足GB 4789.28—2013[29]要求。

表9 pH监控和DO监测测试结果Table 9 PH monitoring and DO monitoring test results

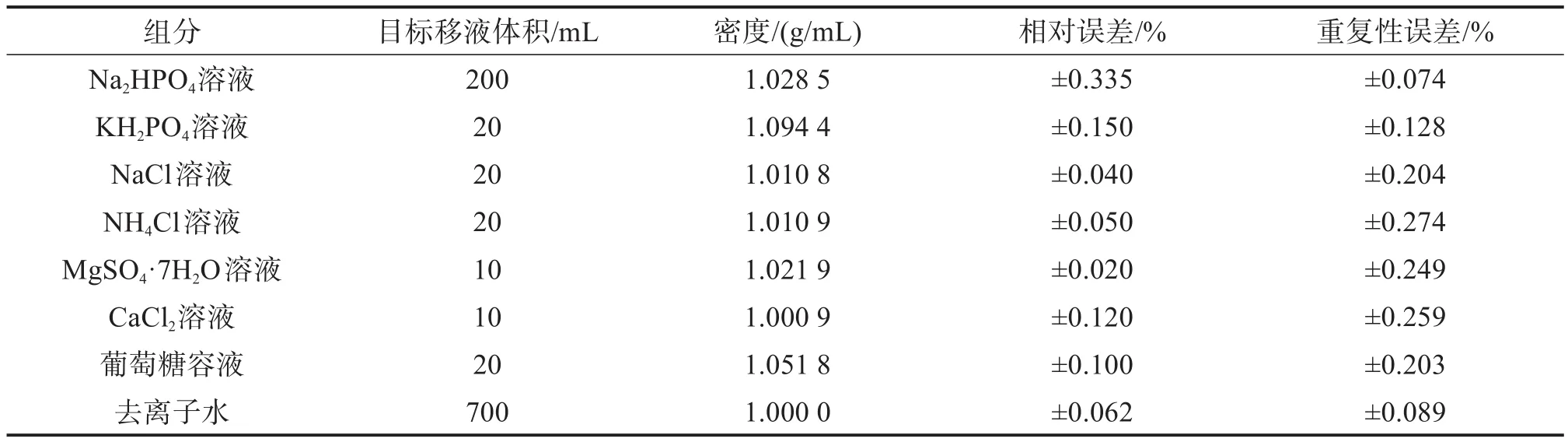

3.4 M9基础液体培养基制备测试

完成液体培养基自动制备系统的设计和调试后,前期以去离子水代替各种化合物原液进行了大量试验,对其进行了移液性能测试和误差修正,并对其pH监控和DO监测性能进行了测试。为了进一步验证系统的性能,用化合物原液进行实际培养基的制备测试。以制备M9基础液体培养基为例进行测试,用液体培养基自动制备系统配制培养基时,需先将各化合物原料按原量的一定倍数进行称量,配制成化合物原液,然后每次配制培养基时,取其总量的倍数分之一,配制成培养基。所有化合物原料均为上海沪试生产。M9基础液体培养基的配方如表10所示。

表10 M9基础液体培养基配方Table 10 M9 basic liquid culture medium formula

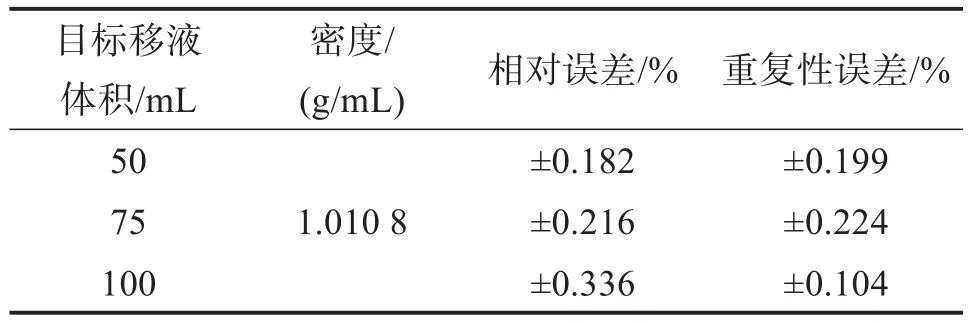

在系统中设定好各项参数后,使系统自动运行,在1#进料子系统和3#进料子系统向1#混合罐送料的管路出口,用测试杯分别盛接各组分溶液并称重测量,重复5次取其算术平均值,然后与设定值对比分析;将管路接回1#混合罐,设定好各项参数,使系统自动完成制备1 L M9基础液体培养基的全过程,并在培养基的分装体积设定为50,75,100 mL时,对其称重测量,重复8次取其算术平均值并与设定值对比分析,测量均采用电子天平进行。各组分溶液移取测试和M9基础液体培养基分装测试结果分别如表11和表12所示,将其与国际标准对比后可知,系统性能满足要求。

表11 各组分溶液移取测试结果Table 11 Pipetting test results of each component solution

表12 M9基础液体培养基分装测试结果Table 12 Subpackage test results of M9 basic liquid culture medium

4 讨 论

本文针对液体培养基的制备需求,采用RS485和以太网组合的方式,以PLC为核心控制器结合MCGS触摸屏搭建了一套液体培养基自动制备系统,实现了基于培养基配方的组分全自动选择和配比,以及培养基pH调节、分装的全自动运行,同时还可对培养基的参数(pH、DO)进行监测。此外,采用误差修正的方式提升了系统性能:通过单因素试验确定了注射泵的移液误差修正量;选取高度差和管路体积这2个因素,通过中心复合试验确定了系统移液误差修正量。经实际修正和测试,所设计系统制备液体培养基的相对误差在0.336%以下,重复性误差在0.274%以下,pH的最大控制误差为±0.18,pH和DO的最大测量误差分别为±0.04和±1%,能够满足液体培养基的制备需求,且操作简易方便,简化了日常管理以及维护工作,有效地提高了工作效率和降低了劳动强度,能够为微生物分选与培养系统所需的规模化培养基制备提供支撑,以及为全流程自动化的液体培养基制备系统研究提供一定的参考价值。但该系统在智能控制方面仍有改进空间,下一步将在现有基础上,通过添加合适的微小体积流量传感器,将移液环节改为闭环控制形式,以增强系统的智能性,从而进一步提高系统的性能。