粉末状有机肥条施排肥器设计与试验

2022-11-03赵淑红袁溢文侯磊涛杨悦乾

赵淑红 张 鑫 袁溢文 侯磊涛 杨悦乾

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

目前,我国的化肥施用量已居世界前列[1-2]。化肥的大量施用会对环境造成破坏,如土壤板结酸化、水质变差、水土流失等[3-5]。近年来,有机肥的施用愈发广泛,不仅促进资源循环利用,还提高了土壤肥力和粮食产量[6-8]。

针对湿度较大、流动性较差的有机肥,国内外学者对其施用装置进行了大量研究。法国Kuhn公司[9]设计了UKS100型撒肥机,可改变单位施肥量,实现了精量撒播有机肥;张宏建等[10]设计了开沟深度可自动调节的果园双行开沟施肥机,可一次完成果园开沟、有机肥与化肥混施、覆土一体化作业,肥料颗粒分布均匀;谭辰[11]设计了果园有机肥条铺机,可适用于不同行距、不同开沟间距的施肥作业,结构简单可靠,防堵效果较好;吕金庆等[12]设计了立式有机肥螺旋撒肥装置,增大作业幅宽,提高撒肥均匀性;刘宏新等[13]设计了侧抛式有机肥撒肥机,用对置圆盘代替锤片,提高了施肥关键部件可靠性。抛撒的施肥方式可以在较短的时间内完成大面积的施肥作业,但对于大部分拥有较小地块的农户来说,采取抛撒于地表的方式,易存在抛撒面积重叠,肥料分布不均匀的问题,导致肥料利用率低,浪费资源[14-15]。若条施有机肥,不仅可以提高肥效,还能够减少施用量,降低成本。以往条施颗粒肥主要使用槽轮式排肥器[16],排肥效果较好,但对湿度较大、流动性差的粉末状有机肥排肥效果较差,不仅导致槽轮中有机肥填充率降低,还会在回转槽轮的挤压作用下将凹槽填满,使之失去排肥能力。目前对于条施有机肥的研究鲜有报道。

针对上述问题,本文设计条施粉末状有机肥排肥器,以粉末状有机肥为研究对象,理论分析其运动规律,对排肥器关键部件进行设计和分析,通过所得数据确定关键部件结构尺寸,并进行作业性能试验,达到提高施肥效果的目的。

1 粉末状有机肥物理参数测量

选用黑龙江省哈尔滨市宾县宾安镇易利融农业科技有限公司生产的粉末状有机肥(N+P2O5+K2O质量分数大于等于5%,有机质含量大于等于45%)。为了提高排肥效果,以3种含水率(28±1)%(出厂状态含水率)、(32±1)%、(36±1)%的粉末状有机肥为研究对象,对有机肥进行相关物理参数测量,以便为后期研究提供依据。

1.1 有机肥粒径分布

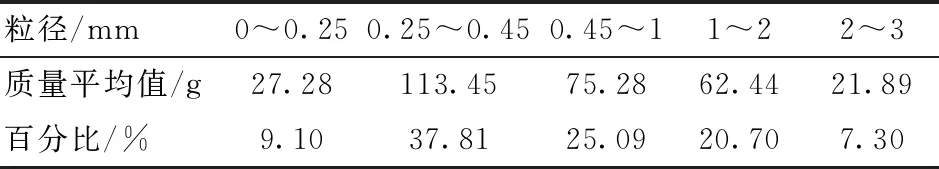

将有机肥风干后,选用目数为10、18、40、70目的方孔标准土壤筛和精度为0.01 g的电子秤等,每次取300 g放入土壤筛中,水平方向摇振100~200次/min,拍击50~70次/min,每次试验15~30 min,每组试验重复3次。分筛结果如表1所示。由表1可看出,0.25~0.45 mm粒径最多,0~0.25 mm粒径最少。

表1 有机肥粒径分布Tab.1 Organic fertilizer particle size distribution

1.2 自然休止角测定

休止角反映了物料的内摩擦特性和散落特性,本文采用注入法[17]对有机肥进行自然休止角测定。试验测定如图1所示。

图1 自然休止角测定Fig.1 Determination of natural angle of repose

不同含水率试验重复3次,取测量平均值作为其自然休止角。测量得到3种不同含水率((28±1)%、(32±1)%、(36±1)%)有机肥休止角分别为23°、32°、37°。表明含水率越大,休止角越大,有机肥流动性越差。

1.3 泊松比测定

泊松比是离散元仿真的重要参数,可根据有机肥内摩擦角并配合经验公式求解。计算公式为

(1)

其中

k0=1-sinφ

(2)

式中ν——泊松比k0——有机肥侧压系数

φ——有机肥内摩擦角,(°)

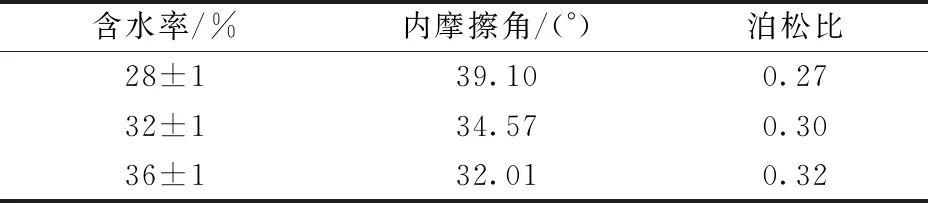

根据文献[18],采取快剪试验对有机肥内摩擦角进行测定。内摩擦角测量结果及泊松比计算结果如表2所示。

表2 不同含水率有机肥泊松比Tab.2 Poisson’s ratio of organic fertilizer with different water contents

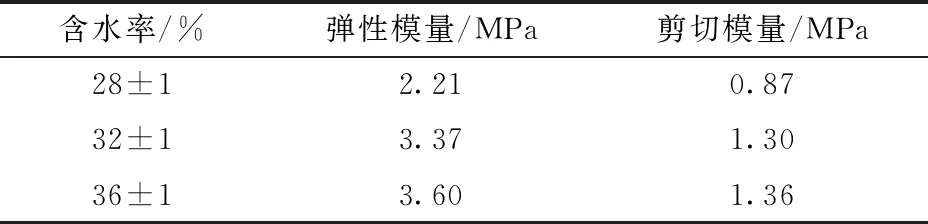

1.4 剪切模量测定

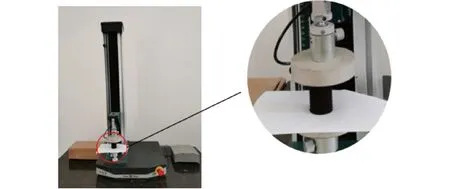

剪切模量和弹性模量是离散元仿真时的关键参数。本文使用Tinius Olsen公司生产的1ST系列台式万能试验机(速度精度±0.05%,测力精度0.5%)对3种不同含水率有机肥弹性模量进行测定,如图2所示,计算出相应剪切模量

(3)

式中G——有机肥剪切模量,MPa

E——有机肥弹性模量,MPa

图2 弹性模量测定Fig.2 Elastic modulus measurement

参照文献[19-21]测试方法,对有机肥弹性模量进行测定。试验后对数据进行处理,计算得出3种不同含水率下的弹性模量,进而得出有机肥剪切模量如表3所示。

表3 不同含水率有机肥剪切模量Tab.3 Elastic modulus of organic fertilizer with different moisture contents

1.5 有机肥静摩擦因数测量

借鉴文献[18],应用斜面法对有机肥静摩擦角φ进行测量,计算得到有机肥静摩擦因数为

μ=tanφ

(4)

经测量计算得到3种不同含水率有机肥((28±1)%、(32±1)%、(36±1)%)静摩擦因数分别为0.51、0.60、0.67。

2 有机肥排肥器设计

2.1 有机肥排肥器结构与工作原理

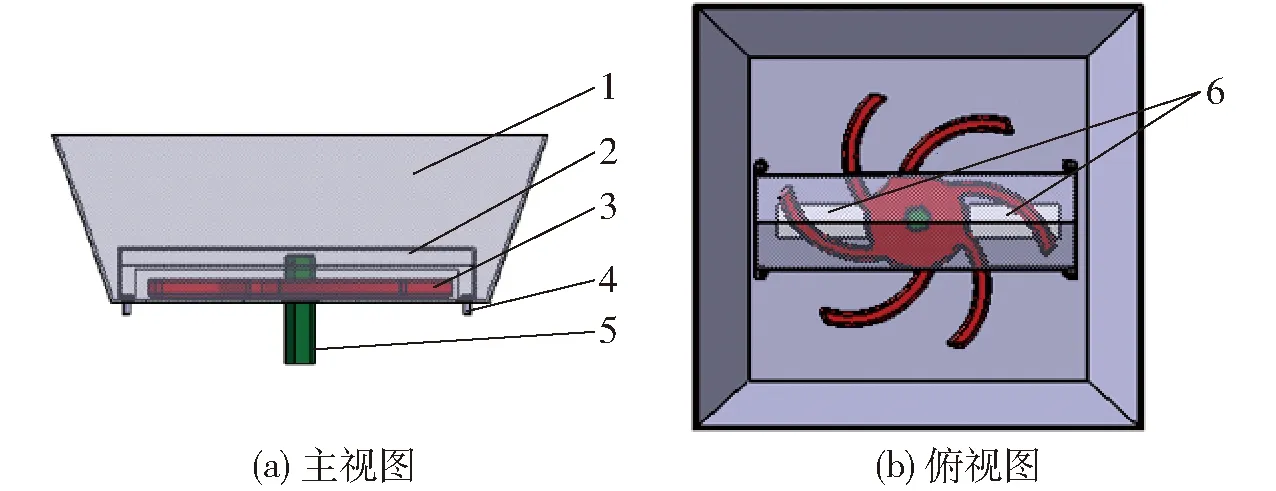

该装置主要由肥箱、排肥拨轮、防自流挡板和排肥轴组成。工作时,有机肥从防自流挡板顶部滑落至肥箱底板两侧,随着排肥拨轮的转动,推动有机肥运动到防自流挡板正下方的排肥口,有机肥在重力作用下排出肥箱。粉末状有机肥排肥器总体结构如图3所示。

图3 排肥器装配图Fig.3 Fertilizer distributor assembly drawings1.肥箱 2.防自流挡板 3.排肥拨轮 4.螺栓 5.排肥轴 6.排肥口

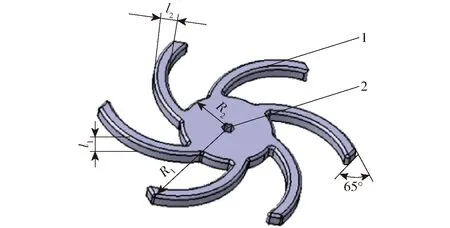

2.2 排肥指内侧有机肥受力分析

排肥拨轮在转动的过程中,有机肥有向外侧运动的趋势,会逐渐在肥箱底板最外侧聚集,导致排出过程不均匀。为了避免此现象,对拨轮推动的有机肥进行力学分析,设计合理的排肥指曲线。排肥拨轮结构如图4所示,断面角度选择65°,R1为排肥拨轮中心到排肥指最外圆半径,R2为排肥拨轮圆盘半径,l1为排肥指厚度,l2为排肥指宽度。

图4 排肥拨轮结构示意图Fig.4 Schematic of fertilizer discharging wheel1.排肥指 2.传动轴孔

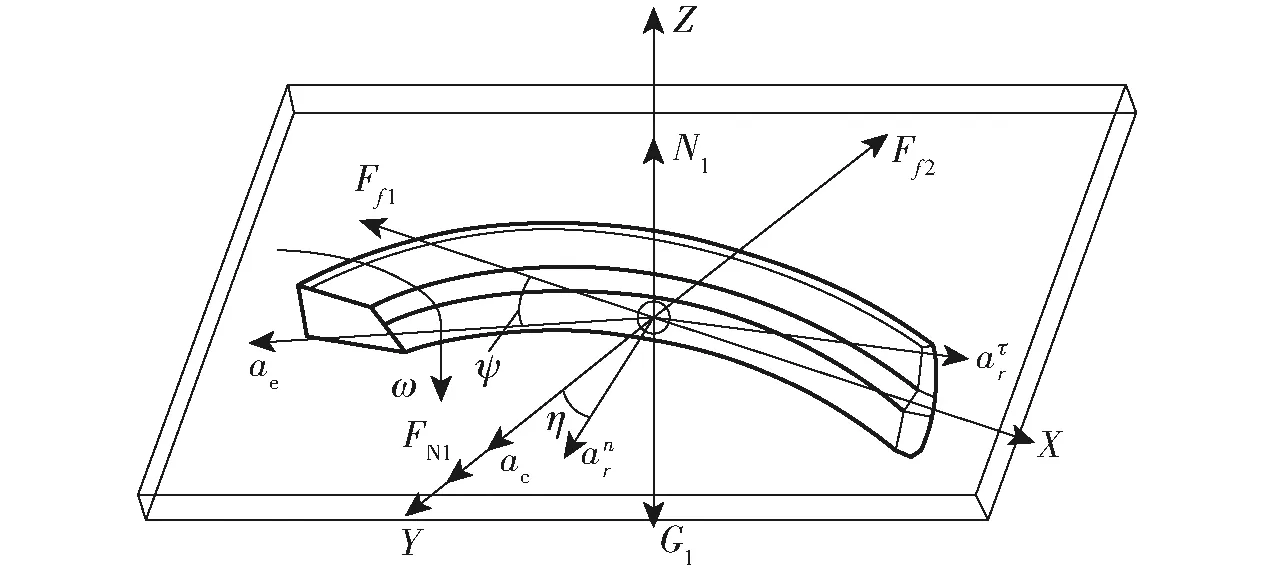

为了便于理论分析,假设肥料为质点,排肥拨轮匀速转动,忽略肥料之间的相互作用力,排肥指内侧肥料受力分析如图5所示。

图5 肥料在排肥指内侧受力分析Fig.5 Analysis of force on inner side of fertilizer finger

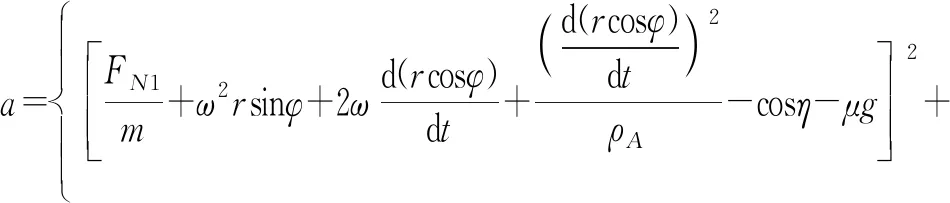

质点在X轴和Y轴方向上的运动方程为

(5)

式中ax——肥料在X轴方向上的加速度,m/s2

ay——肥料在Y轴方向上的加速度,m/s2

a——肥料合加速度,m/s2

ρA——肥料所在排肥指处的曲率半径,mm

r——有机肥回转半径,mm

l——回转半径在排肥指切线上的投影,mm

整理得

(6)

由式(6)可知,有机肥的运动受拨轮角速度、回转半径、摩擦因数的影响。转速和回转半径越大,肥料向拨轮外围运动的趋势越明显,故排肥指曲线设计成摆线型。

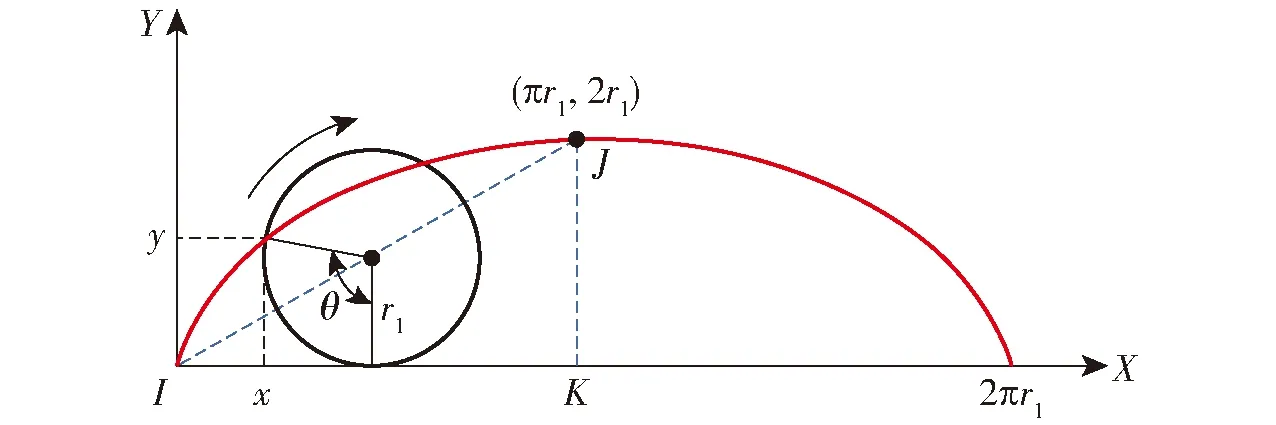

2.3 摆线参数方程确定

摆线参数方程为

(7)

式中r1——圆半径,mm

β——滚动角,(°)

摆线上任意一点曲率为

(8)

对任意一点曲率进行求导得

(9)

由式(9)可知,在0~π范围内,摆线上任意一点曲率单调变化,可以避免肥料因离心力作用向外聚集而造成施用不均匀的情况。为了将湿度较大的有机肥顺利排出肥箱,同时便于加工,将排肥口设计成矩形,矩形长度设为80 mm,为了使排肥指拨动的有机肥可以全部排出,令排肥指长度等于排肥口长度,图6为摆线的一拱,对其进行分析求解。

图6 摆线参数方程求解Fig.6 Cycloid parameter equation solving

设计时,排肥指形状为弧IJ部分的曲线,长度lIJ为80 mm,由摆线的基本性质可知,lIK为πr1,lJK为2r1,由勾股定理可计算出r1为21.5 mm,最终确定排肥指曲线方程为

(10)

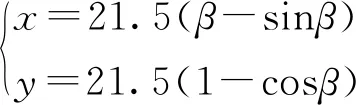

2.4 防自流挡板设计

将排肥拨轮安装在肥箱底面后,若直接将有机肥充入肥箱中,有机肥会直接通过肥箱底部的排肥口流出,产生自流现象,造成肥料浪费,加速肥料的消耗。若有机肥潮解结块,结块的肥料架空会造成堵塞。为了避免此情况的发生,在拨轮上方设计防自流挡板。用螺栓通过螺栓孔将其固定在肥箱底板,防自流挡板正好架在肥箱底部排肥口正上方,用以防止肥料自流,挡板宽度应大于肥箱排肥口宽度。通过对所采用的有机肥物理参数测定结果可知,含水率为(36±1)%的有机肥的自然休止角为37°,因此设计的防自流挡板顶部尖角δ的一半应小于等于53°,为了有机肥顺利沿防自流挡板流下,设定δ/2小于53°。除此之外,在拨轮转动过程中,若遇到结块的肥料,能够与防自流挡板的长边互作剪切效应,将结块的肥料剪碎,避免堵塞排肥口以顺利排出肥箱。根据肥箱底板排肥口实际尺寸,设计防自流挡板长度c为320 mm,宽度b为100 mm,d为防自流挡板高度,防自流挡板结构如图7所示。

图7 防自流挡板结构示意图Fig.7 Structure schematics of anti-free flow baffle

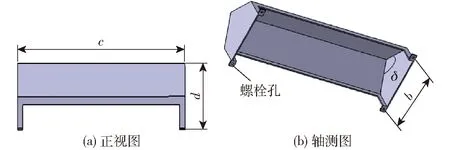

有机肥从防自流挡板顶部沿着其侧面滑落,运动到肥箱底板,应保证有机肥在运动到底板时不超出排肥拨轮的工作范围。以有机肥落在排肥指极限位置时的情况(即肥料落到前一个排肥指的后侧)为例,对有机肥的整个运动过程进行分析,如图8所示。

图8 有机肥运动过程分析Fig.8 Analysis of organic fertilizer movement process1.防自流挡板 2.排肥拨轮 3.肥箱底板

AB阶段动力学方程为

(11)

BCD阶段动力学方程为

(12)

式中FN2——挡板对肥料的支持力,N

Ff——挡板对有机肥的摩擦力,N

a1——肥料在AB段加速度,m/s2

v1——肥料运动到点B时的合速度,m/s

v2、v3——肥料水平、竖直方向分速度,m/s

S1——肥料下落过程中水平位移,mm

S2——肥料落到底板后的水平位移,mm

d1——挡板倾斜部分高度,mm

d2——挡板竖直部分高度,mm

l3——肥料在底板运动过程中排肥指转过的弧长,mm

t1——肥料BC段下落时间,s

t2——肥料CD段运动时间,s

若要保证在肥料运动到前一个排肥指最外缘的时刻,下一个排肥指能达到其位置,将肥料带动回来,应保证l3≥S2。根据式(11)、(12)分析可知,若d1、d2和顶角δ取的较大,会缩短肥料在底板上的运动时间,进而增大拨轮转速,拨轮转速大会加剧有机肥向外运动的趋势,影响排肥效果,因此将防自流挡板的d1、d2和顶角δ设计的小一些,取d1=55 mm,d2=25 mm,结合前文对顶角δ的分析,δ取80°。将数据代入到式(11)、(12)可得排肥拨轮最小转速为50 r/min,为方便设计与计算,将排肥拨轮转速设计为60 r/min。

2.5 排肥拨轮结构参数确定

肥箱底板设有排肥轴孔用以穿过排肥轴,为避免肥料从此处漏出,在满足强度要求的同时应保证将轴孔全部覆盖,将R2设计为50 mm;拨轮在工作过程中应保证将排肥口范围内的有机肥全部排出,故设计R1为140 mm;排肥拨轮厚度l1直接影响排肥量,考虑到空间限制及排肥效果,将排肥拨轮厚度l1设计为12 mm。

当有机肥施用量为2 250 kg/hm2时,作物产量最高[22],对排肥拨轮转动一周应达到的有效排肥体积进行计算,公式为

(13)

式中t——施肥作业时间,s

S——施肥面积,m2d3——行距,m

v——机具前进速度,m/s

N——排肥拨轮转数,r

n1——排肥拨轮转速,r/min

q——拨轮单位有效排肥体积,mm3

Q——单位面积施肥量,kg

ρ——有机肥密度,kg/m3

施肥作业时机具前进速度为5 km/h,田间实际垄距为650 mm,出厂状态有机肥密度为780 kg/m3,将数据代入式(13),可以得出排肥拨轮转动一周有效排肥体积需达到538.461 cm3。

排肥拨轮转动一周,单个排肥口的有效排肥体积为

(14)

(15)

q=V2-eV1

(16)

式中V1——单个排肥指体积,mm3

V2——除去圆盘的体积,mm3

l——排肥指曲线弧长,mm

e——排肥指数

由式(14)~(16)可以得到,排肥指宽度l2与排肥指数e有关,故在优化试验中确定该参数。

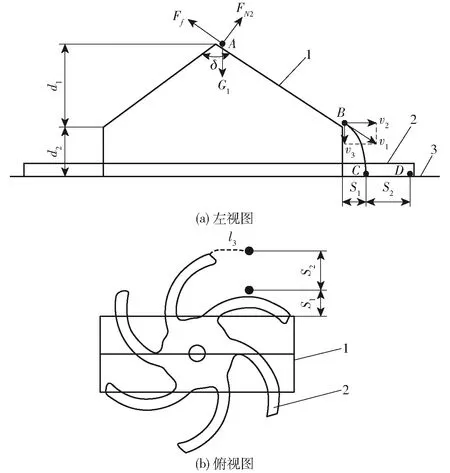

3 排肥器仿真试验

排肥器在排肥过程中,排肥指数以及肥箱底板排肥口宽度均对排肥性能有一定影响。排肥指过多,会影响拨轮内部充肥量,过少排肥量不稳定。粉末状有机肥本身湿度较大,若排肥口宽度过小,有机肥排出过程受阻,过大则会增加漏肥几率。因此对上述两个结构参数进行优化;确定相关参数后对施用不同含水率有机肥的排肥器进行仿真验证试验。

3.1 仿真模型建立

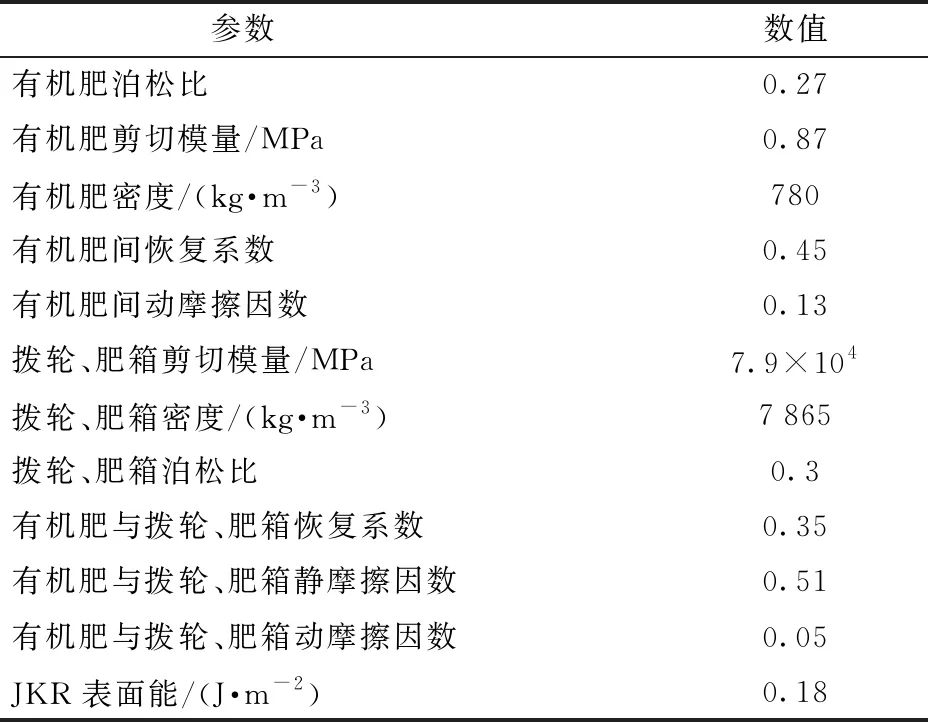

采用离散元软件EDEM对不同组合试验进行仿真分析。根据有机肥性质,选择Hertz-Mindlin with Johnson-Kendall-Roberts为肥料接触模型[23],仿真选用出厂状态的有机肥,参考文献[24-26]中有机肥相关参数,并结合前文有机肥相关参数的测量,对仿真参数进行设置。为缩短仿真周期,将土壤筛分结果中粒径小于0.25 mm的有机肥舍去并用默认的球形颗粒来进行仿真。根据有机肥粒径分布,结合肥箱体积并满足试验要求,设置有机肥粒子总数为200 000个。重新换算剩余粒径有机肥所占百分比,新的比例为:0.25~0.45 mm占比41.60%、0.45~1 mm占比27.60%、1~2 mm占比22.77%、2~3 mm占比8.03%。暂定排肥指宽度l2为15 mm,由2.4节得到拨轮转速为60 r/min。在两个排肥口正下方设置长方体肥料收集盒,用来记录相同时间内每个排肥口排出的有机肥质量。仿真参数如表4所示。

表4 仿真试验参数Tab.4 Simulation experiment parameters

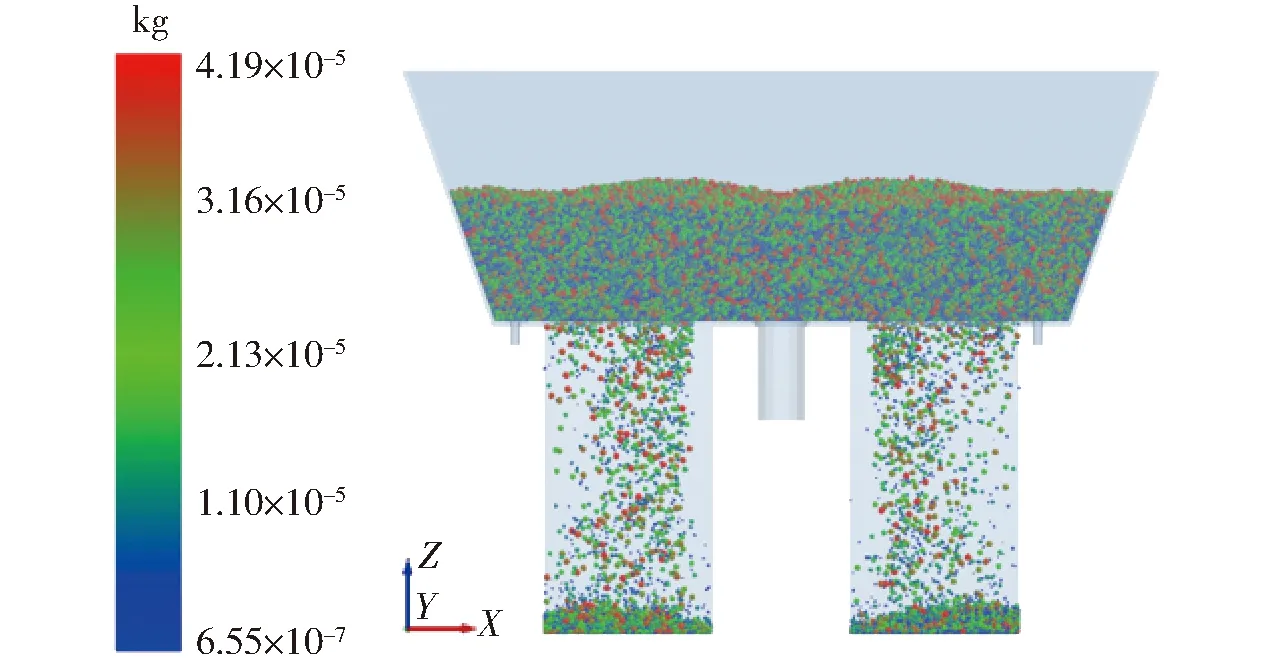

仿真试验过程如图9所示,用不同颜色区分不同质量的有机肥。

图9 仿真试验过程Fig.9 Process of simulation experiment

3.2 优化试验与结果分析

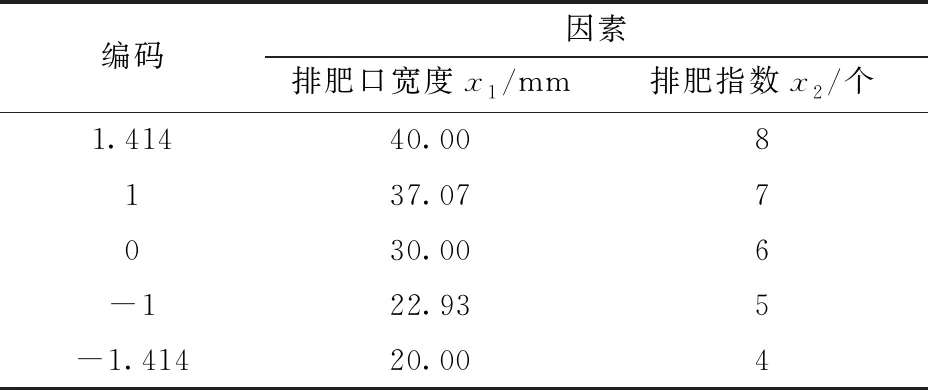

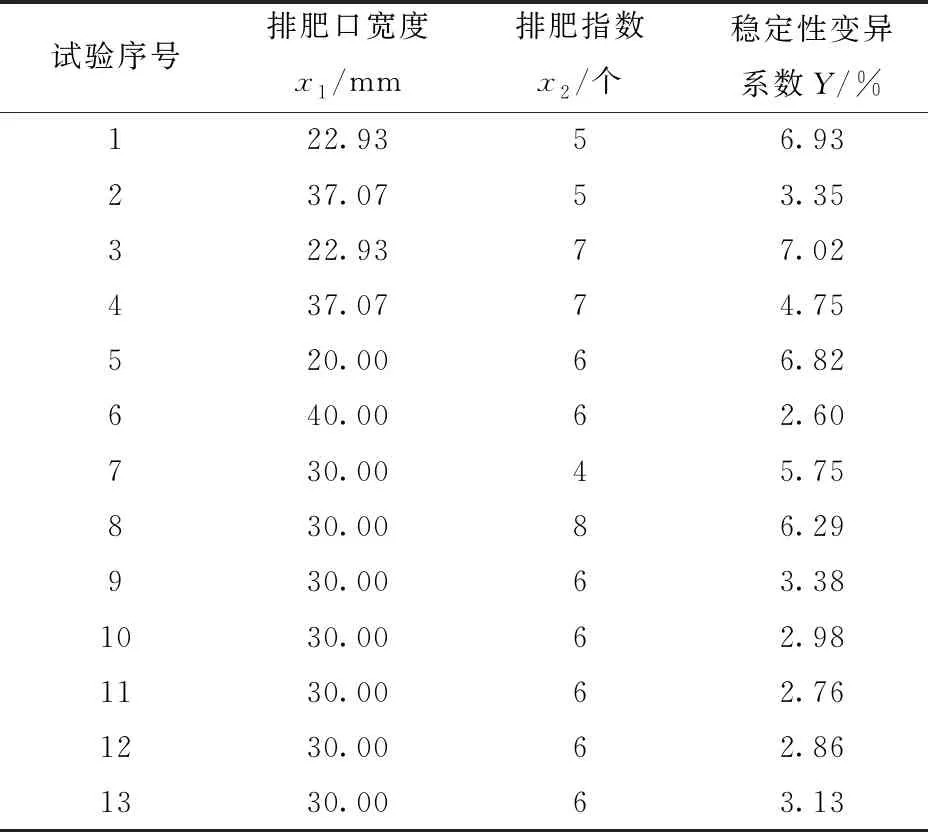

仿真优化试验研究排肥指数和排肥口宽度对排肥性能的影响,以排肥稳定性变异系数为试验指标,排肥稳定性变异系数计算方法见文献[16]。采用二因素五水平二次正交旋转组合试验,试验因素编码如表5所示(排肥指数为圆整后的取值),试验结果如表6所示。

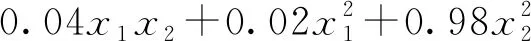

应用Design-Expert 8.0.6软件进行数据处理,得到各因素对稳定性变异系数Y的回归方程为

(17)

表5 试验因素编码Tab.5 Coding of experiment factors

表6 试验方案与结果Tab.6 Schemes and results of experiment

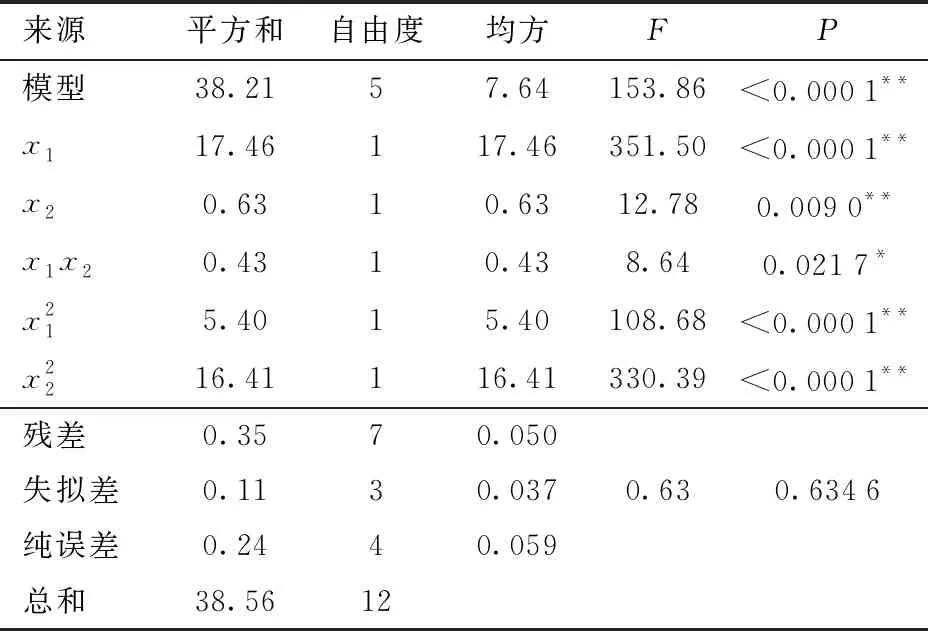

表7 稳定性变异系数方差分析Tab.7 Variance analysis of variation coefficient of stability

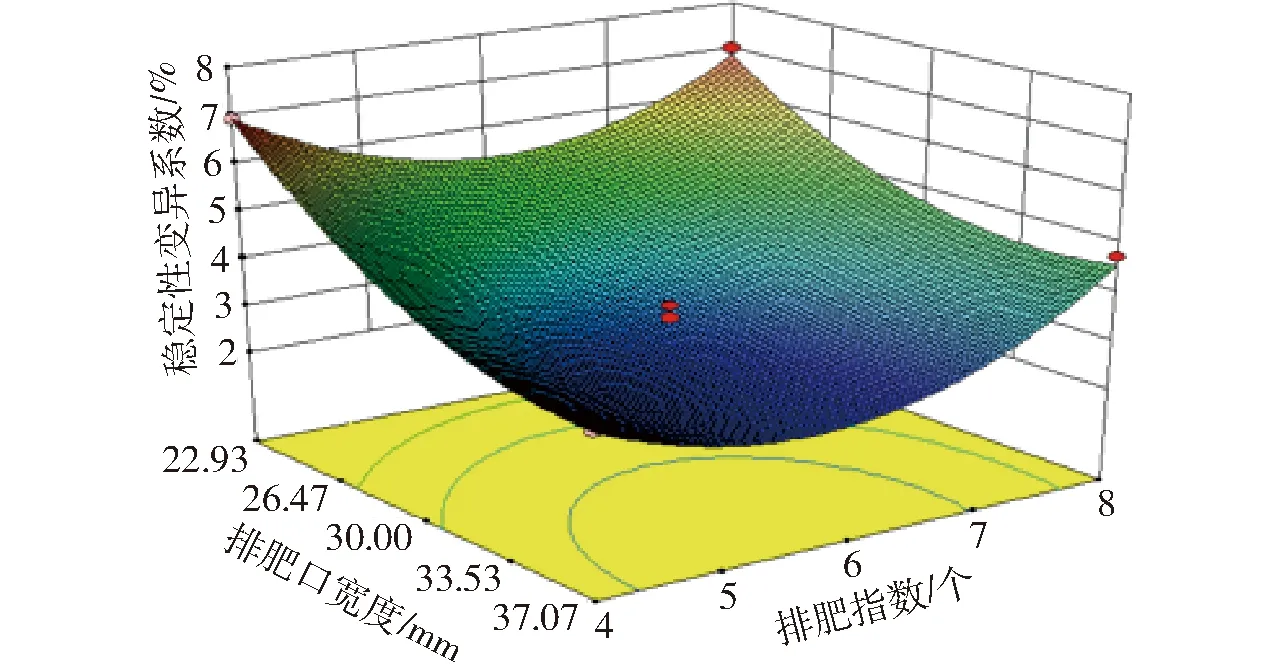

通过方差分析可知,x1和x2对排肥稳定性均有显著性影响,应用Design-Expert 8.0.6软件绘制响应曲面,如图10所示。

图10 响应曲面Fig.10 Response surface

当排肥口宽度一定时,排肥稳定性变异系数随着排肥指数的增加呈现先减小后增大的趋势;当排肥指数一定时,排肥稳定性变异系数随排肥口宽度增大呈现逐渐减小的趋势。以表5因素范围为约束条件,得到当排肥口宽度为36.36 mm,排肥指数为6个时,排肥稳定性最好。将e=6代入公式(14)~(16)中,确定排肥指宽度为16 mm。

3.3 仿真验证试验

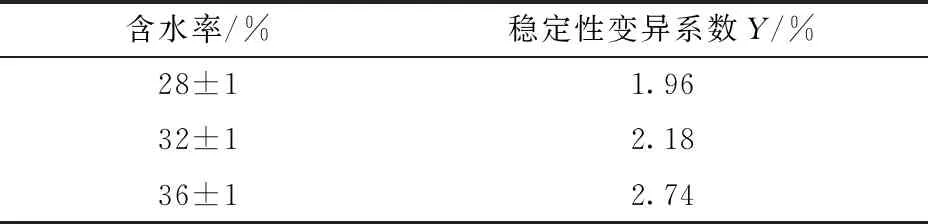

在确定了排肥器相关结构参数之后,为了讨论设计的排肥器对不同含水率有机肥的施用效果,以3种不同含水率有机肥为研究对象,对排肥器进行仿真验证试验。仿真时仅改变与有机肥含水率相关的参数,其余方法及参数设置均与前文相同,每组试验重复5次求平均值。试验结果如表8所示。

表8 不同含水率下施肥稳定性变异系数Tab.8 Variation coefficient of fertilization stability at different water contents

由表8可以看出,不同含水率有机肥的仿真试验结果均符合NY/T 1003—2006《施肥机械质量评价技术规范》。表明设计的排肥器对于湿度较大的有机肥仍有较好的排肥效果。

4 性能试验

4.1 试验材料与方法

试验于2021年6月在东北农业大学工程实训中心试验基地开展,试验材料为前文测定的含水率为(28±1)%、(32±1)%和(36±1)%的粉末状有机肥,试验时分别将4个排肥口用排肥软管承接,前端两个排肥口通过软管直接将肥料竖直撒到地面上,为了计算不同排肥口的排肥效果,将后端两个排肥口通过软管向内侧倾斜(与前端排肥口排出的肥料不在同一直线上)将肥料撒到地面上,用以观察4个排肥口的排肥性能。设备安装如图11所示。

图11 设备安装图Fig.11 Equipment installation diagram1.右后方施肥管 2.左后方施肥管 3.肥箱 4.约翰迪尔324型拖拉机 5.左前方施肥管 6.右前方施肥管

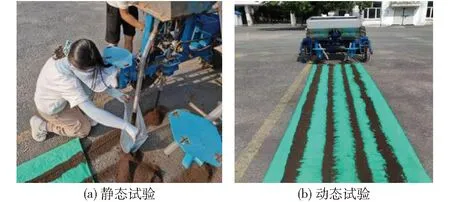

机具分别以5、6、7、8 km/h匀速前进。试验过程如图12所示。

图12 排肥性能试验Fig.12 Fertilizer performance tests

4.2 试验指标与结果分析

根据NY/T 1003—2006《施肥机械质量评价技术规范》,对排肥器的断条率、各行排量一致性变异系数、排肥稳定性变异系数以及排肥均匀性变异系数4项指标进行测定,以评价粉末状有机肥排肥器的工作性能。

4.2.1断条率

断条率测定方法为:机具前进5 m,长度大于100 mm的无肥料区域属于断条区,断条率计算公式为

(18)

式中δd——施肥断条率,%

Li——第i个断条长度,mm

L——排肥总长度,mm

每组试验重复5次,所有试验结果表明,3种含水率的有机肥在不同前进速度下均未出现断条现象,符合技术要求。

4.2.2各行排肥量一致性变异系数

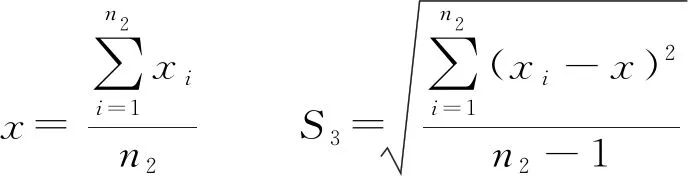

各行排肥量一致性是施肥机械各排肥器在相同条件下排肥量的一致程度。试验时肥料体积大于肥箱容积的1/2,将排肥器架起,使地轮轮缘离开地面,机架应处于水平状态,以相当于常用作业速度的转速驱动地轮,过程中保证达到机具前进50 m的效果,同时开始、截止接取试验过程中各排肥口排出的肥料,并对其进行质量测量,测量精度0.5 g,每组试验重复5次。各行排肥量一致性通过各行排肥量变异系数体现,计算方法为

(19)

式中xi——每行各次平均排量,g

x——每行各次平均排量平均值,g

S3——各行排肥量一致性标准差,g

V3——各行排肥量一致性变异系数,%

n2——测定行数

试验结果如表9所示。

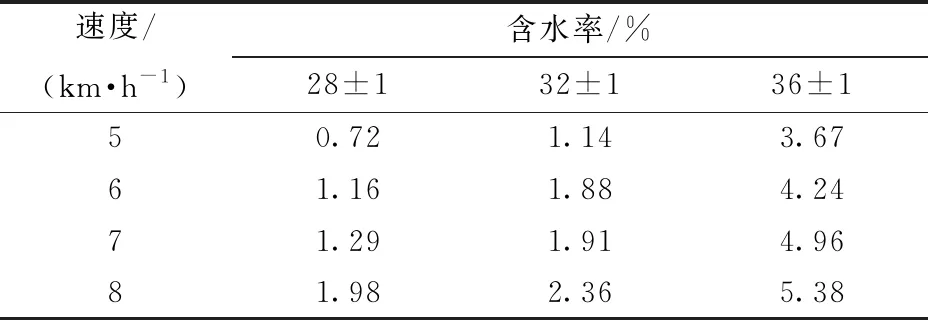

表9 排肥量一致性变异系数试验结果Tab.9 Experimental results of variation coefficient of fertilization consistence %

根据NY/T 1003—2006《施肥机械质量评价技术规范》,各行排肥量一致性变异系数应小于等于13%,试验结果表明,3种含水率的有机肥在不同前进速度下各行排肥量一致性变异系数均满足要求。

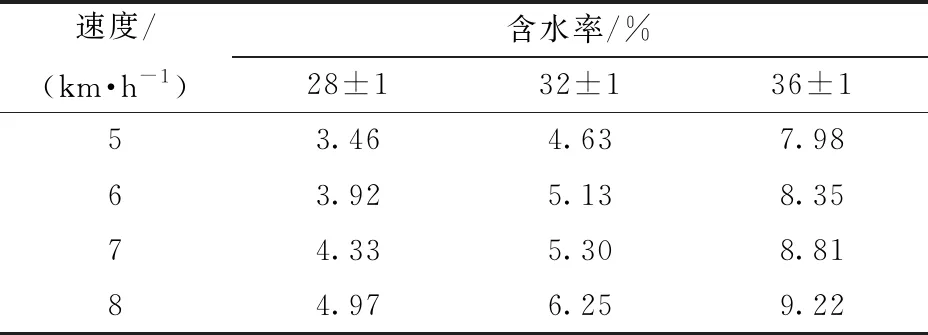

4.2.3排肥稳定性变异系数与均匀性变异系数

排肥稳定性同样采取静态试验,不考虑机具前进速度,以不同速度转动地轮,在排肥拨轮不同转速条件下,测量相同时间内的有机肥质量变化规律;施肥均匀性采用动态试验,测量方法为沿着施肥机具前进方向,待排肥器通过后,连续测量40段长度为100 mm肥料质量。排肥均匀性与稳定性通过排肥量变异系数体现。

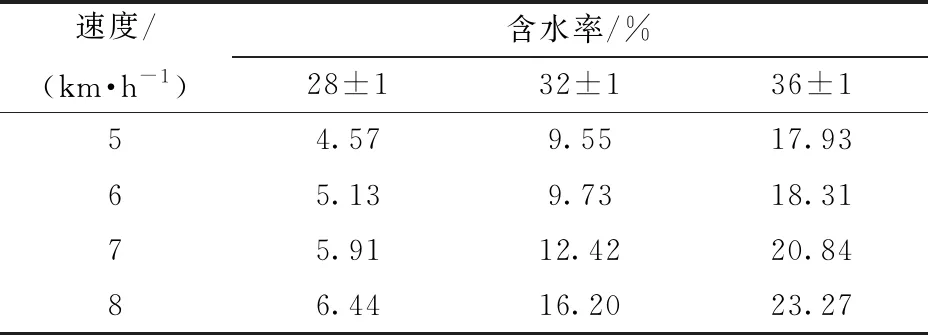

排肥稳定性与均匀性变异系数计算结果如表10、11所示。

根据NY/T 1003—2006《施肥机械质量评价技术规范》,排肥稳定性变异系数应小于等于7.8%,排肥均匀性变异系数应小于等于40%。试验结果表明,随着含水率和作业速度的增大,排肥稳定性与均匀性均有所降低,但是整体都满足要求,表明排肥器设计合理。

表10 排肥稳定性变异系数试验结果Tab.10 Experimental results of variation coefficient of fertilization stability %

表11 排肥均匀性变异系数试验结果Tab.11 Experimental results of variation coefficient of fertilization uniformity %

5 结论

(1)对有机肥的物理物料特性进行测定。分别测定粉末状有机肥不同含水率下的自然休止角、泊松比、剪切模量、弹性模量和静摩擦因数。

(2)为提高粉末状有机肥排肥效果,设计了一种粉末状有机肥排肥器。将排肥拨轮的排肥指曲线设计成摆线型以避免肥料向外侧聚集,提高施肥效果;根据测定的有机肥物理参数以及对有机肥运动过程的分析,确定防自流挡板的结构尺寸;基于离散元法采用二次正交旋转组合试验,获得排肥指数以及排肥口宽度的最优组合,并进行不同含水率有机肥的仿真验证试验。

(3)测量排肥器在不同前进速度下施用不同含水率有机肥的断条率、各行排量一致性、排肥稳定性以及排肥均匀性。试验结果表明:随着机具前进速度的增加以及有机肥含水率的增大,排肥器排肥性能有所下降,但是排肥器在不同工作速度和有机肥不同含水率下施肥效果均符合NY/T 1003—2006《施肥机械质量评价技术规范》,满足使用要求。