高炉风口倾角巡检机器人控制系统设计

2022-11-03赵卫东唐顾杰

王 季,赵卫东,唐顾杰

(安徽工业大学电气与信息工程学院,安徽马鞍山 243032)

高炉出风口中套倾角的变化会扰乱炼钢所需的煤气流分布和高炉下部的调节作用,对高炉的长期稳定运行不利,故需定期检测中套倾角[1]。对于中套倾角的检测,传统方法是由工人推着小车采用巡检仪器进行检测[2]。高炉风口数目多,且是一个有高炉煤气逃逸、高温辐射、噪声与粉尘分布的区域平台,人工检测易受风口平台环境的影响,检测劳动强度大,难以保证检测精度;检测仪器需靠近高温风口区域,严重缩减仪器寿命。因此,代替人工作业的风口倾角巡检机器人应运而生。

巡检机器人从移动方式上可分为四轮移动式、轨道式及管道滚动式3 种[3-4]。四轮移动式与轨道式巡检机器人因具有机动性强、运动灵活、路径固定及稳定性高的特点而被广泛应用[5-7]。左敏等[8]针对变电站仪表设备检测,设计了一种以路面引导线颜色为识别目标的视觉导航巡检机器人,通过比例-积分-微分(proportion integral derivative,PID)控制实现对引导线的循迹,但引导线易受灰尘与光线的影响导致循迹失败;Wang等[9]提出了一种以磁检测与射频识别(radio frequency identification,RFID)相结合的巡检机器人导航定位方法,并用于变电站设备的检测,此种磁检测不受光照、灰尘等因素的影响,可增强机器人运行时的稳定性与可靠性,但射频识别码成本较高,且在高炉风口高温地表平台使用时内部存储芯片易发生故障;张锐[10]设计一种用于煤炭输送带检测的轨道式巡检机器人,采用模糊控制策略保证机器人运动的平稳性,利用编码器累加行进路程与RFID 辅助定位的方式完成定位巡检,但该机器人在线检测的轨道是由架空悬挂式H 型钢材建成,成本高且在高炉风口平台有限空间内难以应用;Lan等[11]设计了一种室内自主巡逻机器人,使用双目相机分析环境的深度信息以寻找巡检路径,但巡检路径不固定,若将其用于高炉平台安全系数较低。鉴于此,以马钢1号高炉风口为检测对象,选择耐高温的磁钉铺设固定轨迹与定位点,设计一种固定运动轨迹与定位点的四轮移动巡检机器人,以期实现对风口中套倾角的检测。

1 控制系统总体设计

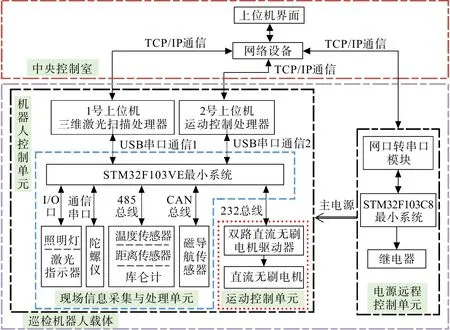

为满足高炉风口倾角巡检机器人控制系统的功能需求,先完成巡检机器人信息交互任务的设计,后在巡检机器人的智能化、模块化与稳定性等方面进行完善。巡检机器人控制系统总体架构如图1。

图1 巡检机器人控制系统总体架构Fig.1 General architecture of control system of inspection robot

由图1 可知,设计的巡检机器人控制系统主要由中央控制室的上位机人机交互界面和现场工作的机器人控制单元组成。人机交互界面主要负责接收并显示来自巡检机器人载体上传的风口现场环境信息,以及下发机器人手动运行或外部设备控制指令等交互信息。机器人控制单元包含现场信息采集与处理以及运动控制两个子单元,现场信息采集与处理单元由STM32F103VE 最小系统与多种传感器和外部设备组成,主要负责接收处理磁导传感器发送的信息并完成磁轨迹跟踪和风口定位,同时采集与处理高炉风口壁面的温度、机器人与风口之间的距离以及机器人自身电量、整体倾斜角度、行驶速度等信息。运动控制单元由双路直流无刷电机控制器组成,用于控制2 个直流无刷电机,巡检机器人同侧的2 个运动轮利用铰链与传动机构达到同步运动。当机器人运动到风口定位点时,单片机通过串口通信1 向1 号上位机发送控制指令,三维激光扫描平台开始采集风口倾角数据。当单片机接收到2号上位机发送的数据采集指令时,将采集的温度、距离等数据打包通过串口通信2 发送给2 号上位机,实现数据的上传。电源远程控制单元是通过DC/DC 变换器与电源的输出端口相连,负责接收中央控制室的远程开机/关机指令来实现机器人主电源设备的导通与断开,该单元在总开关闭合状态下处于低功耗状态。

1.1 硬件设计

巡检机器人的运动控制单元是整个检测系统的基础。准确而可靠的磁导航是风口中套倾角准确测量的保障,同时现场温度、距离和机器人本体数据需实时显示到中央控制室上位机界面中。因此,现场信息采集与处理单元是巡检机器人控制单元的核心。该单元以32位Cortex-M3内核、最高频率72 MHz、闪存512 KB、5路通信串口、4个通用定时器与1个控制器局域网(controller area network,CAN)接口的STM32F103VE单片机作为数据处理器[12]。在单片机最小系统电路外围同时拓展数据采集、通信接口、外部设备控制模块电路以完成现场信息的获取与处理和对设备的控制。外部设备控制模块的任务量比数据采集和通信接口模块小得多,因此系统硬件设计主要围绕数据采集和通信接口模块展开。

1.1.1 数据采集模块电路

数据采集模块包括温度、距离及电量信息的RS485 采集电路,巡检机器人运行速度、编码器信息的MX232采集电路,陀螺仪信息及磁导信息的采集电路,如图2。

图2 数据采集电路Fig.2 Data acquisition circuit

RS485 电路中,根据双绞线两端的电压差值来表示传递信号,传输速率高,非常适合一主多从的数据采集要求[13]。挂载在该电路上的红外测温仪检测温度范围为0~500 ℃,测温精度为±1 ℃;抗强光雷达测距传感器测量范围为0~20 m,距离分辨率为1.5 cm;库仑计可测量工作电压9~100 V、容量0~99.9 kAh的锂电池容量百分比。在单片机PC12管脚电平的作用下,SP3485芯片可改变自身的工作状态,实现主从设备之间的数据自动收发功能。MAX232电路中,使用MAX232芯片实现单片机串口与电机驱动器232总线接口通信电平的转换[14],采集巡检机器人的运行速度、编码器信息。陀螺仪HI229姿态信息采集电路采集俯仰角、偏航角、翻滚角等,在风口中套倾角检测过程中进行角度补偿。对于磁导航传感器采用CANopen 接口,为保证导航数据正常接收,需将CAN 收发器作为单片机与CAN 总线之间的连接桥梁。常见的CAN 收发器有TJA1050 与PCA82C250 等,两者在硬件电路拓扑中可相互兼容,但前者的抗电磁干扰性能比后者高20 dB[15]。图2(d)为CAN收发器TJA1050的磁导信息采集电路,其中120 Ω的终端电阻用于总线阻抗匹配,可提高数据通信的抗干扰能力。

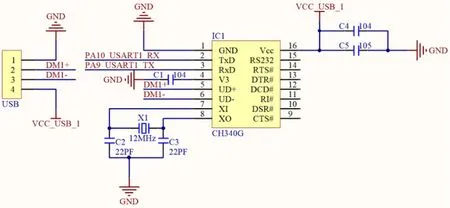

1.1.2 通信接口模块电路

通信接口电路指的是STM32F103VE 与2 个上位机之间的USB 电平转TTL 电平通信接口电路。图3 为单路USB 串口通信电路原理,以CH340G 为媒介实现单片机与上位机之间USB 通信接口的相互兼容,保证数据正常传输。巡检机器人到达风口扫描定位点,单片机通过第一路USB 通信接口电路告知1 号上位机开始获取风口倾角数据;通过第二路USB 通信接口电路将采集的温度、距离等信息发送给2 号上位机,实现现场环境与机器人自身参数的上传。

图3 单路USB串口通信电路原理Fig.3 Principle of single USB serial communication circuit

1.2 软件设计

巡检机器人控制系统软件包括机器人的磁导航运动程序、风口倾角扫描算法以及主程序。中央控制室的人机交互界面作为巡检机器人控制系统的一部分,主要用于视频画面与现场相关参数显示,较少涉及机器人的控制系统,故对人机交互界面不做重点介绍。

1.2.1 磁导航运动程序

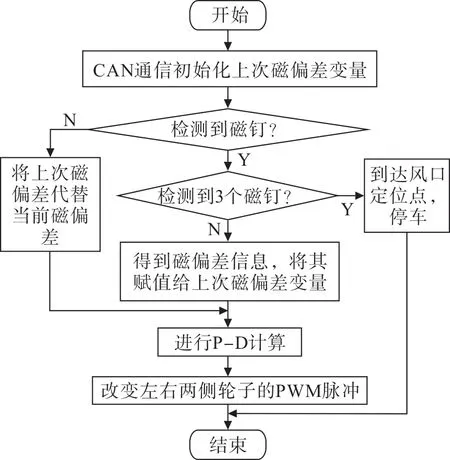

风口巡检机器人磁导航的关键在于传感器对埋于地面永磁性磁钉的磁场识别,包括磁场个数和磁场中心距传感器中心的磁偏差等信息。图4为机器人从仓库到13号风口位置,磁导传感器识别磁钉的过程示意图。其中磁钉位置离散排列,风口检测磁钉的轨迹整体上呈圆形分布。

图4 磁钉识别示意图Fig.4 Schematic of magnetic nail identification

每当磁导航传感器检测一个磁钉后,通过磁导信息采集电路将检测的磁偏差及磁场个数信息发送至单片机,图5 为磁导航运动控制流程图。根据图5可知:当单片机到达设定采样时间后,采用经典PID 控制算法中的P-D 计算磁偏差信息,比例项P可使系统对磁偏差信息进行瞬间反应;微分项D 可对磁偏差信息的变化趋势进行预测,偏差变化越快,输出值就越大,并在偏差变大之前进行修正,加快调节过程。机器人运动过程中追求对偏差信息的快速响应,因积分项I 主要用于消除静态误差,故文中使用P-D 控制器,将P-D 运算所得结果追加到车轮的初始速度上,使机器人左右两侧车轮的速度发生改变实现转向,以调整循迹的姿态。但磁导航传感器处于2个磁钉之间时无法检测到磁场,此时的磁偏差为零。为防止磁钉偏离磁导传感器的检测范围造成机器人因长时间检测不到磁钉而停下,在循迹的处理上系统会保存上次的磁偏差信息,直至机器人检测到下个磁钉,再次更新最近时刻的磁偏差信息。

图5 磁导航运动控制流程图Fig.5 Flowchart of magnetic navigation motion control

1.2.2 风口倾角扫描算法

从三维激光扫描仪采集的高炉风口点云数据中存在较多无效数据点,即外点outliers。随机采样一致性(random sample comsensus,RANSAC)算法是在包含较多无效数据的数据集中,通过迭代的方式以一定概率获取较合理参数模型的一种拟合算法[16-17]。这种算法虽不能百分百地获得良好的模型参数,但具有较强的数据抗扰性,在实际工程应用中普遍适用。故文中采用RANSAC 算法对风口中套平面进行提取,具体风口中套平面提取与倾角计算的步骤如下:

1)从原始点云数据中随机选取3个点,建立平面模型ax+by+cz+d= 0。

2)计算除构建平面模型外的其他点,相对当前平面模型的距离di,即距离误差。

3)利用di<τ统计有效数据点(内点)的个数,τ为通过实验方式确定的最佳距离阈值。

4)重复步骤1)到3)的N次迭代,选择N次中内点数目最多的平面模型作为最终的输出结果。N可人工指定,也可通过RANSAC 算法的概率问题进行求解,如式(2)。e为点云数据中某点是外点的概率;p为至少能够取到一个只有内点而没有外点的“好的采样点”的概率,通常设置为0.99;s为求解一个模型至少需要的数据点。

5)当RANSAC得到最佳的风口中套平面模型后,通过式(3)中的法向量关系进一步计算中套平面与水平面之间的倾角θ。

1.2.3 主程序

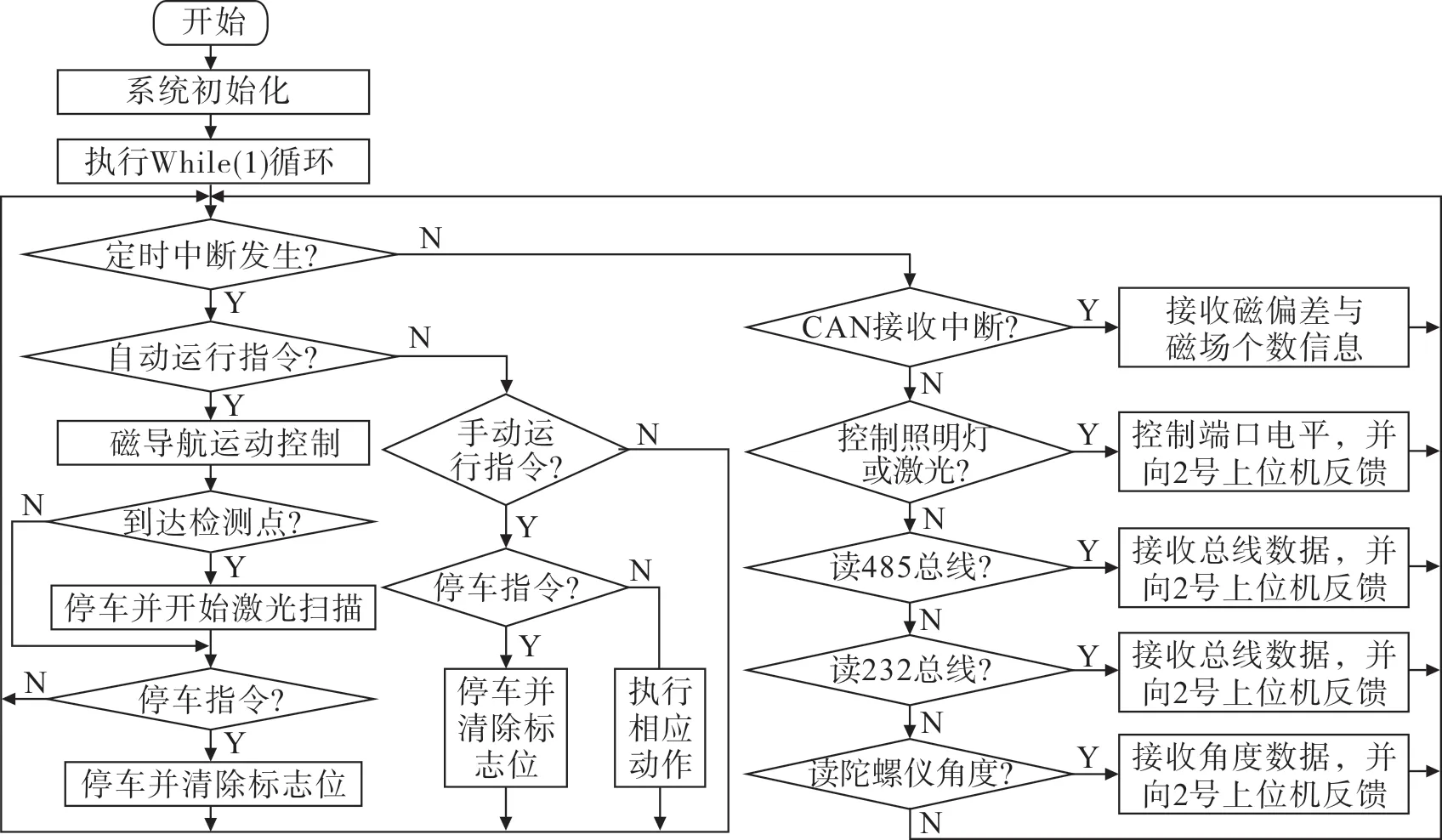

控制系统的主程序流程如图6。

图6 控制系统的主程序流程图Fig.6 Main program flowchart of control system

根据图6,系统启动后,初始化各端口及相应外设,如定时器、串口、通用输出IO 口、CAN 通信接口等,并设置中断优先级分组;判断定时中断是否触发,若定时中断已触发,则需接收上位机界面下发的运动指令,指令分为自动模式和手动模式。自动模式下,系统将执行磁导航的任务,判断巡检机器人是否到达风口检测点,若已到达风口检测点,则巡检机器人停止运动,启动三维激光扫描仪进行风口中套点云数据的采集与上传。手动模式下,运动控制处理器接收上位机界面下发的前后左右运动控制信号,并通过第二路USB 串口电路发送至单片机,完成机器人的相关运动。若定时中断未触发,且磁导传感器数据已传送至单片机触发CAN接收中断,则接收磁偏差和磁场个数信息用于轨迹矫正;若定时中断与CAN接收中断都未触发,则根据单片机第二路串口接收的指令判断是否执行照明灯与点状激光指示器的导通与关断,是否读取485 总线、232总线上的数据以及是否采集陀螺仪输出的姿态信息等任务。

2 实验验证

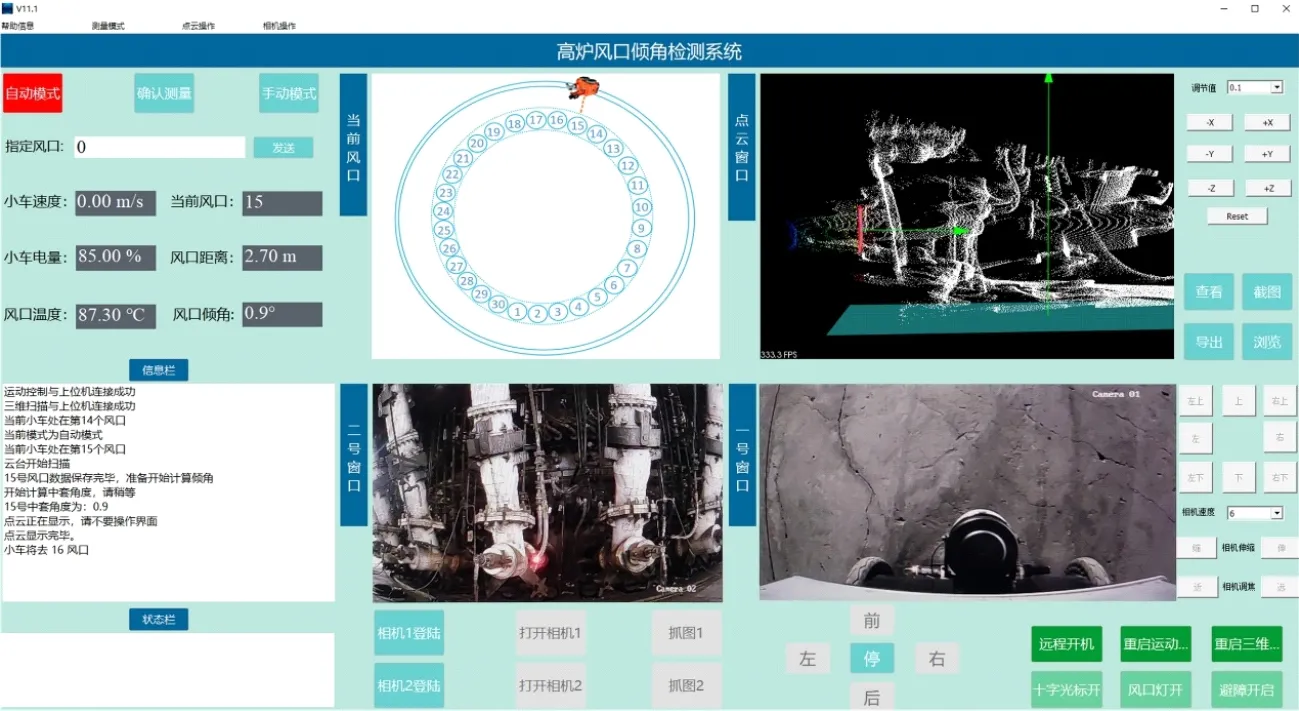

马钢1 号高炉的30 个风口呈半径约12 m 圆形均匀分布,风口检测区域距地面约0.7 m,现场温度高、积灰严重、环境复杂。为验证设计风口巡检机器人控制系统的可行性,将设计的控制系统嵌入图7所示的巡检机器人,用于马钢1号高炉30个风口的磁导航与风口倾角的检测实验,实验周期为1个月,检测过程中,高炉风口设备运行稳定;为便于中央控制室对现场环境的监控,基于微软基础类库(microsoft foundation classes,MFC)开发一款人机交互界面,如图8所示。

图7 风口倾角巡检机器人Fig.7 Tuyere inclination inspection robot

图8 人机交互界面Fig.8 Human-computer interaction interface

人机交互界面可实时显示扫描的风口中套三维点云信息、巡检机器人搭载相机采集的现场图像数据以及环境参数等信息,工作人员通过操作界面按钮可实现巡检机器人的远程控制。

2.1 磁导航实验

将风口巡检机器人置于距风口壁面3.5 m处的圆形磁钉轨道上进行循迹实验,设置机器人初始磁偏差干扰为-20 mm。实验过程中,记录每个采样周期中磁导航传感器输出的磁偏差;为进一步测试机器人磁导航时的抗干扰能力,分别在采样点270和550处对机器人施加人工扰动,结果如图9。

由图9 可看出:机器人在调整轨迹的过程中,距离磁钉轨道中心最大偏移为10 mm,达到稳定跟踪磁轨迹时,机器人的磁偏差基本为0;机器人在人工干扰下能够及时进行运动轨迹调节,最终达到稳定跟踪状态。由此表明设计的磁导航控制算法具有较强的鲁棒性,机器人通过磁导航能够满足风口倾角检测对轨迹跟踪的要求。

图9 机器人偏移轨道距离波形Fig.9 Waveform of robot offset orbit distance

2.2 风口倾角检测实验

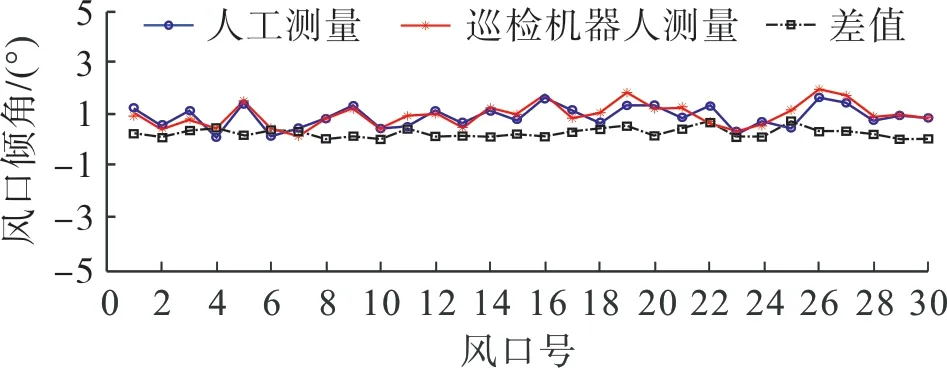

采用机器人在风口定位点处对马钢1 号高炉的30 个风口进行三维激光扫描,测量风口倾角。机器人绕高炉巡检1周得到30个风口中套倾角的一组数据,共获取40 组数据,取40 组数据的平均值作为最终测量数据;为验证机器人检测高炉风口倾角的准确性,同一时期采用人工测量高炉风口倾角,2 种方式测量结果如图10。由图10可看出:巡检机器人与人工检测的风口倾角均在±3°范围内波动,均满足正常生产工艺要求;2 种测量方式得到的风口倾角差值不大,检测精度相当。

图10 风口倾角的检测结果Fig.10 Test results of tuyere inclination angle

为检验巡检机器人的风口倾角检测效率,统计机器人与人工检测每个风口倾角所用时间,为防止统计结果的偶然性,各取40组数据检测时间的平均值,结果如图11。由图11可看出:30个风口处,巡检机器人的检测耗时均低于人工;机器人与人工检测每个风口倾角平均耗时分别为67.39,75.77 s,相较于人工检测,机器人的时间效率提高了11%。

图11 风口倾角的测量时间Fig.11 Measuring time of tuyere inclination angle

3 结论

针对高炉出风口中套倾角的检测,设计一种基于磁导航的巡检机器人控制系统。采用CAN,RS485,USB 串口等通信电路实现机器人磁导航运动控制、传感器数据采集与现场信息上传等功能,采用RANSAC算法对风口中套进行平面提取,进而计算出中套倾角。将设计的控制系统嵌入巡检机器人,用于马钢1号高炉风口平台的现场测试,结果表明:机器人偏离磁钉轨迹中心的最大距离为10 mm,稳定跟踪时磁偏差量基本为0,导航效果良好;机器人检测的风口倾角在±3°范围内波动,与人工检测结果相当,均满足正常生产工艺要求;机器人的检测耗时均低于人工,每个风口倾角平均耗时67.39 s,相较于人工检测,时间效率提高了11%。本文设计的高炉风口巡检机器人可替代人工在高温环境下完成风口倾角的检测,不仅降低了检测的劳动强度,还提高了检测效率。