285/35ZR22 106XL/W低扁平比轿车子午线轮胎低气压耐久性能的改善

2022-11-03张福元张灿科

兰 丽,贾 斌,张福元,张灿科

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

随着生活水平的不断提高,人们对轮胎性能的要求越来越高,高性能轮胎在慢慢普及。高性能轮胎的主要特点是其扁平比和噪声低、速度级别和安全性能高、操控性能和排水性能好[1-5]。高性能低扁平比轮胎有很多优势,但是扁平比越低,对轮胎的耐久性能要求越高,市场上低扁平比轮胎脱层现象多发,其直接原因就是轮胎的耐久和低气压等性能不足。

本工作以285/35ZR22 106XL/W低扁平比轿车子午线轮胎为例,从轮胎结构入手,研究三角胶高度和硬度、胎体帘布层数、胎体帘布反包高度及冠带条缠绕方式对轮胎耐久性能的影响。

1 实验

1.1 试验轮胎

285/35ZR22 106XL/W低扁平比轿车子午线轮胎,速度级别为W,最大速度为270 km·h-1,负荷能力为950 kg。

1.2 性能测试

按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行轮胎性能测试。

轮胎耐久性试验初始充气压力为220 kPa,试验分3个阶段,各阶段试验速度均为120 km·h-1,各阶段试验时间(负荷率)分别为:第1阶段 4 h(85%);第2阶段 6 h(90%);第3阶段 24 h(100%)。

按步骤完成轮胎耐久性试验后,按以下程序检查试验轮胎:让轮胎自然冷却20 min后,测量轮胎充气压力,不应低于初始充气压力的95%;待轮胎完全冷却后拆卸轮胎并检查其外观,应没有明显可见的脱层、崩花、接头裂开、龟裂或帘布层裂缝、帘线剥离、帘线断裂等现象。

之后对耐久性试验合格的轮胎进行低气压试验,试验条件为:充气压力 160 kPa,试验负荷950 kg,试验速度 120 km·h-1。完成轮胎低气压试验后,按检查程序对试验轮胎进行检查。

高速试验负荷率为68%,初始充气压力为360 kPa,试验分6个阶段,每个阶段的试验时间均为10 min,各阶段试验速度分别为:第1阶段 0~230 km·h-1;第2阶段 230 km·h-1;第3阶段 240 km·h-1;第4阶段 250 km·h-1;第5阶段 260 km·h-1;第6阶段 270 km·h-1。按步骤完成轮胎高速试验后,按检查程序对试验轮胎进行检查。

2 结果与讨论

2.1 三角胶高度

作为胎圈重要的支撑部件,三角胶决定轮胎下胎侧刚性,起着从胎圈到胎侧刚性过渡的作用,影响轮胎的乘坐舒适性及转向性能[6]。三角胶高度为三角胶设计的重要参数,其大小影响整个胎侧部位的屈挠和应力集中点的变化,如减小三角胶高度可减小胎圈附近的压缩和拉伸变形,三角胶端点和胎体帘布反包端点重合会造成应力集中,所以三角胶高度对轮胎耐久和低气压性能至关重要。

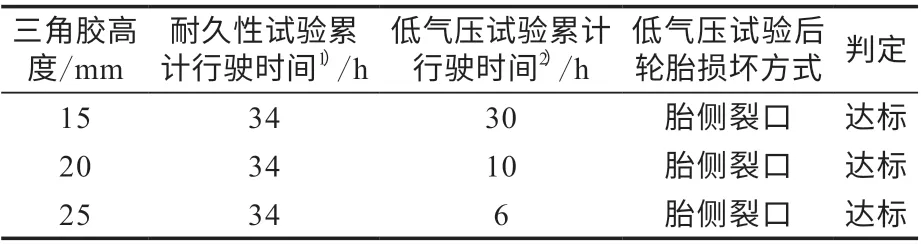

本工作使用单一变量控制法,在结构方案(胎体、三角胶硬度、冠带条、带束层等)和工艺方案一致的情况下,仅改变三角胶高度(15,20,25 mm)并生产285/35ZR22规格轮胎,进行轮胎耐久性和低气压试验,结果如表1所示。

表1 不同三角胶高度轮胎的耐久性和低气压试验结果

从表1可以看出:随着三角胶高度的增大,轮胎低气压试验行驶时间缩短,轮胎损坏方式均为胎侧裂口;三角胶高度为15 mm时轮胎低气压耐久性能最好;3种方案轮胎的耐久和低气压性能均满足国家标准要求。

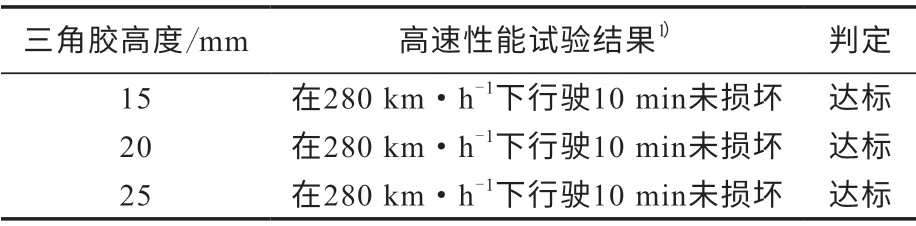

由于三角胶高度变化影响胎面接地印痕和接地压力分布,对轮胎高速性能也有直接影响,对上述3种方案轮胎进行高速性能试验,试验结果如表2所示。

从表2可以看出,3种三角胶高度方案轮胎的高速性能均高于国家标准要求。

表2 不同三角胶高度轮胎的高速性能试验结果

2.2 三角胶硬度

三角胶硬度影响三角胶的支撑作用,硬度不同,轮胎下沉量不同,导致轮胎屈挠不一致,所以三角胶硬度对轮胎耐久和低气压性能有重要的影响。

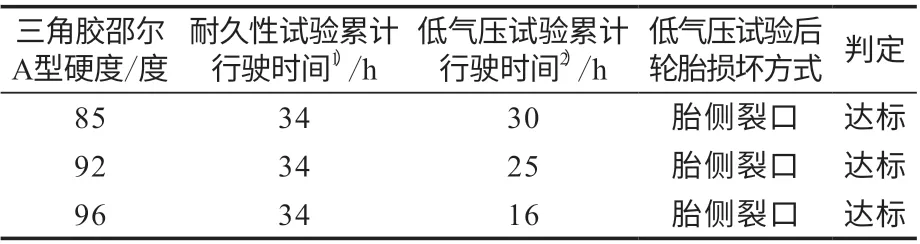

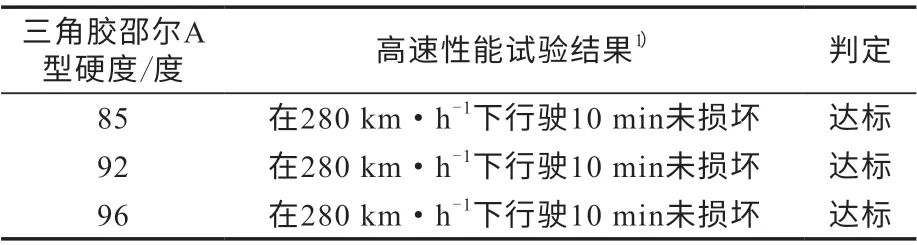

本工作使用单一变量控制法,在结构方案(胎体、三角胶高度、冠带条、带束层等)和工艺方案一致的情况下,仅改变三角胶胶料的邵尔A型硬度(85,92和96度)并生产285/35ZR22规格轮胎,进行耐久性和低气压试验,结果如表3所示。并对3种方案轮胎进行高速性能试验,结果如表4所示。

表3 不同三角胶硬度轮胎的耐久性和低气压试验结果

表4 不同三角胶硬度轮胎的高速性能试验结果

从表3和4可以看出:随着三角胶硬度的增大,轮胎低气压试验累计行驶时间缩短;三角胶邵尔A型硬度为85度时轮胎低气压性能最好;三角胶硬度在一定范围内越小,此规格轮胎低气压耐久性能越好,并且3种方案轮胎的高速性能都超过国家标准要求。

2.3 胎体帘布层数

子午线轮胎胎体一般根据负荷指数设计为单层和双层。为了支撑车辆,胎体帘线需要具有抗冲击性能,在车辆运动时,胎体帘线还需要具有耐屈挠性能。轮胎耐久性能受胎体帘线耐疲劳性能的影响。聚酯帘线的耐疲劳性能是纤维材料的固有特性,由其分子结构决定,分子链刚性越强,其耐疲劳性能越差[7]。

本工作在满足轮胎安全性和使用性能的前提下,保证结构方案(三角胶、冠带条、带束层等)和工艺方案一致的情况下,采用不同层数的胎体聚酯帘布(单层2200dtex/3和双层1100dtex/2),研究胎体帘布层数对轮胎耐久和低气压性能的影响。2种方案轮胎的耐久性和低气压试验结果如表5所示。

表5 不同胎体帘布层数轮胎的耐久性和低气压试验结果

从表5可以看出,2种方案轮胎的耐久和低气压性能均满足国家标准要求,胎体采用双层1100dtex/2聚酯帘布的轮胎性能更好。

2.4 胎体帘布反包高度

轮胎胎侧屈挠区指轮胎静态加载时胎侧产生屈挠的区域,轮胎在动态滚动时,此区域的屈挠形变最大。如果胎体帘布反包端点位于胎侧屈挠区,轮胎长时间行驶时胎体帘布反包端点会屈挠开裂,最后导致胎侧开裂或脱层。因此需要研究胎体帘布反包高度,从而改善胎侧裂口等问题。

本工作使用单一变量控制法,在结构方案(三角胶、冠带条、带束层等)和工艺方案一致的情况下,避开胎侧屈挠区,采用2种单层胎体帘布反包高度设计[分别反包至三角胶上方10 mm和带束层底部(超高反包)],研究胎体帘布反包高度对轮胎耐久和低气压性能的影响。

不同胎体帘布反包高度轮胎的耐久性和低气压试验结果如表6所示。

从表6可以看出,2种方案轮胎的耐久和低气压性能均满足国家标准要求,与胎体帘布反包至三角胶上方10 mm的轮胎相比,胎体帘布反包至带束层底部的轮胎的耐久和低气压性能更好。

表6 不同胎体帘布反包高度轮胎的耐久性和低气压试验结果

2.5 冠带条缠绕方式

冠带条为骨架材料之一,主要影响轮胎周向形变,在轮胎高速行驶时作用更大。冠带条缠绕方式多样、材料种类丰富,也是轮胎轻量化设计的关键部件,轮胎设计师可以通过调整冠带条设计对轮胎性能进行优化。

本工作使用单一变量控制法,在结构方案(三角胶、带束层、胎体等)和工艺方案一致的情况下,采用不同冠带条缠绕方式(分别为1.5和2层缠绕,见图1),研究冠带条缠绕方式对轮胎耐久和低气压性能的影响。

不同冠带条缠绕方式轮胎的耐久性和低气压试验结果如表7所示。

从表7可以看出,2种方案轮胎的耐久和低气压性能均满足国家标准要求,冠带条缠绕方式为2层缠绕的轮胎性能更好。

表7 不同冠带条缠绕方式轮胎的耐久性和低气压试验结果

3 结论

(1)在控制轮胎其他结构和工艺参数不变、三角胶高度在一定范围内改变的情况下,三角胶高度越小,轮胎低气压耐久性能越好,此规格轮胎低气压耐久性能从好到差的三角胶高度依次为15,20,25 mm。

(2)在控制轮胎其他结构和工艺参数不变、三角胶硬度在一定范围内改变的情况下,三角胶硬度越小,轮胎低气压耐久性能越好,此规格轮胎低气压耐久性能从好到差的三角胶硬度依次为85,92,96度。

(3)在控制轮胎其他结构和工艺参数不变的情况下,胎体采用双层1100dtex/2聚酯帘布轮胎的低气压耐久性能优于胎体采用单层2200dtex/3聚酯帘布的轮胎。

(4)胎体帘布反包至带束层底部的轮胎低气压耐久性能优于胎体帘布反包至三角胶上方10 mm的轮胎。

(5)采用2层冠带条缠绕的轮胎低气压耐久性能优于采用1.5层冠带条缠绕的轮胎。