基于有限元的双道金属O形环压紧力分析*

2022-11-03刘长海

刘长海 赵 栋 魏 雪 张 强

(东北石油大学机械科学与工程学院 黑龙江大庆 163318)

反应堆中的压力容器是核电站中非常关键的设备,其密封性能决定着整个核电站的服役年限,一旦密封失效将导致严重的核泄漏事故[1]。出于安全的考虑,反应堆的压力容器通常采用双道金属O形环的密封结构[2-4],但针对双道密封结构的压紧力问题研究较少,因此需要开展对双道密封压紧力分析研究。

金属O形环是反应堆压力容器中常用的密封元件[5]之一。沈明学等[6]建立了二维轴对称的非线性有限元模型,分析沟槽尺寸参数对其金属O形环密封性能的影响。蔡永梅等[7]利用ANSYS建立了非线性有限元模型,并分析金属空心O形环在安装和使用时压缩率、回弹量及变形量随接触应力的变化规律。励行根等[8]成功研制出国产金属O形环并已投入生产使用。吴国凤[9]、赵丽娜[10]采用实验与模拟结合的方法对材料为Inconel718的金属O形环密封性能进行了分析研究。薛国宏等[11]利用ABAQUS有限元软件研究国产O形密封环在不同压缩率下的变形、应力并分析回弹量的影响因素。贺寅彪等[12]利用MSC.Marc软件对双道金属O形环进行弹塑性大应变接触分析,得到不同压缩量下O形环的回弹量。郭飞等人[13]在理想圆度金属O形环截面研究的基础上,分析出椭圆金属O形环关键截面特征点的运动轨迹,以及装配预紧过程的变形特征。张文昌等[14]采用有限元方法建立了O形环的仿真模型,分析了密封环的压缩回弹特性、应力应变特征以及接触特性。整理文献发现,学者们对于金属O形环密封性能研究的成果已有不少,但关于金属O形环压紧力的相关研究较少。GB 150《压力容器》[15]中仅给出了单道预紧状态下所需最小压紧力的计算公式,对于双道密封的总压紧力值的具体计算公式并无说明。

因此,本文作者在GB 150《压力容器》的基础上,利用ANSYS有限元软件,计算单道与双道密封的金属O形环压紧力,并对比理论计算值,开展对单道、双道密封最小压紧力计算公式的研究。

1 单道密封最小压紧力计算公式

在GB 150《压力容器》[15]中定义预紧状态下的最小压紧力为

Fa=3.14DGby

(1)

式中:DG为密封环压紧力中心圆直径,mm;b为有效密封宽度,mm;y为比压力,取179.3 MPa。

(2)

(3)

式中:A为第一道密封压紧力修正系数;B为第二道密封压紧力修正系数;C为总压紧力修正系数;D1、D2为第一、二道密封圈中心圆半径,mm。

2 金属O形环有限元模型

2.1 模型参数

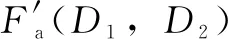

金属O形环材料为Inconel718合金,法兰材料为P91。采用理想弹塑性模型,截面直径d=15.4 mm,厚度t=1.35 mm,间隙δ=0.6 mm,几何模型如图1所示。通常反应堆的金属O形环外表镀银是为了弥补密封面上的缺陷以提高密封性能,但已有研究表明有无镀银对有限元结果无明显影响[6],所以,在接下来的分析中不考虑银层。

图1 O形环几何模型

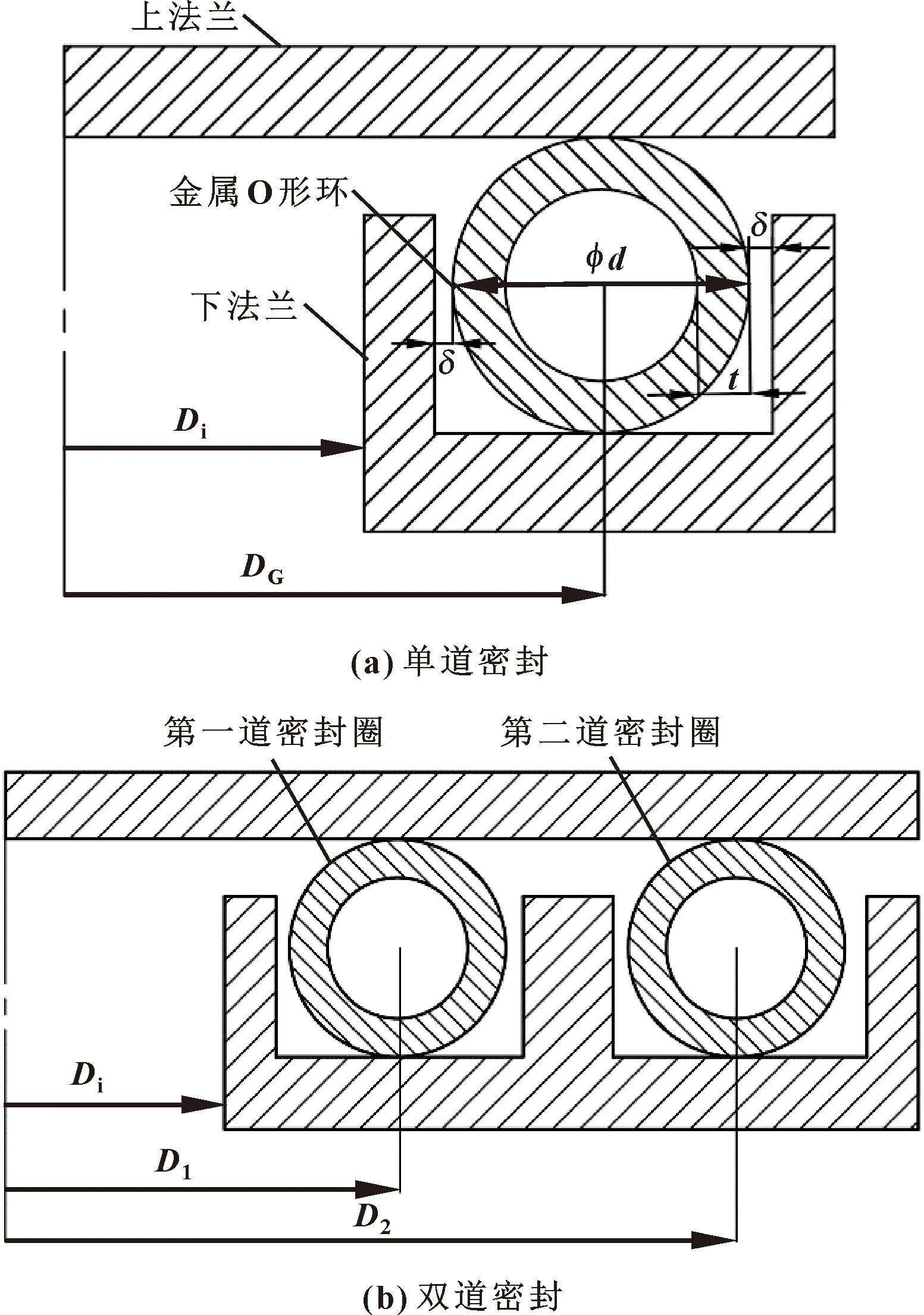

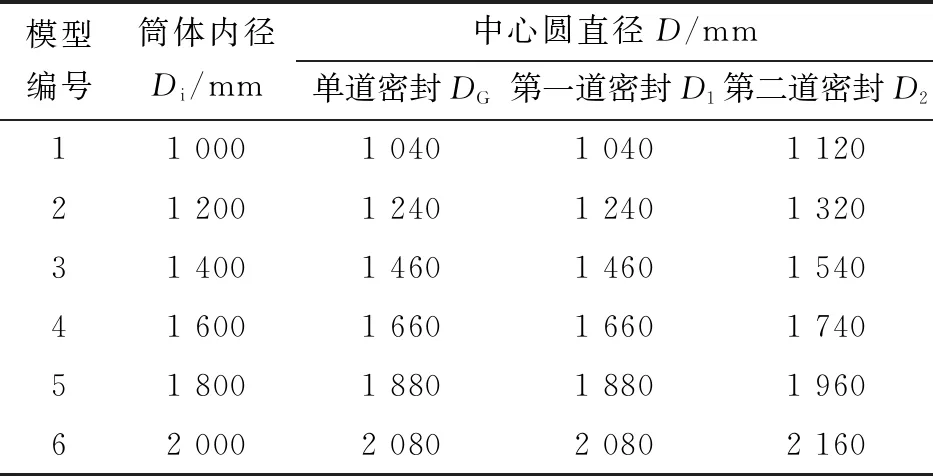

为了探究在不同外径下O形环所受压紧力的变化规律,建立了单道与双道密封的有限元模型,建立模型的密封圈中心圆直径参数如表1所示,其中,单道密封环中心圆直径与双道密封中第一道密封环中心圆直径相等(DG=D1),金属O形环与法兰的力学性能如表2所示[16]。

表1 模型参数

表2 材料力学性能

2.2 边界条件

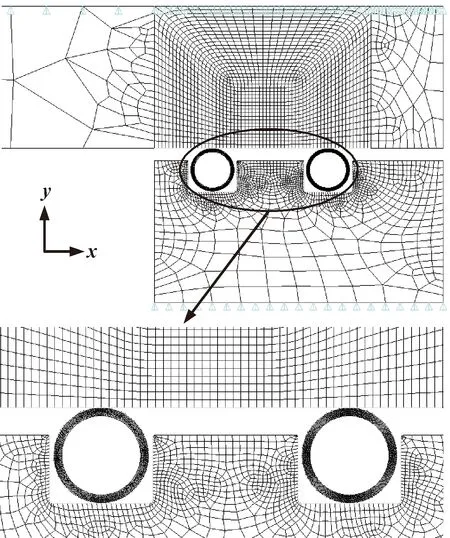

由于密封结构的特殊性,采用的是二维轴对称的PLANE183单元进行各部分的网格划分,如图2所示,二维面面接触单元为CONTAC172,目标单元为TRAGE169,接触单元与目标单元之间构成接触对。

图2 O形环网格划分

对O形环边缘以及法兰接触边缘进行网格局部加密划分,以提高计算精度。金属O形环与法兰接触摩擦因数取0.15[2,16]。将O形环压紧过程处理成大变形问题,O形环分别与上法兰、沟槽建立接触对,共计2对接触对。下法兰边界约束y方向位移,上法兰沿y轴施加负向位移。

3 结果与讨论

利用有限元求解的压紧力计算公式为

(4)

式中:Ai为上法兰与O形环的第i个单元接触面积,mm2;pi为上法兰与O形环的第i个单元接触压力,MPa;N为接触单元总个数;F为O形环所受压紧力,N。

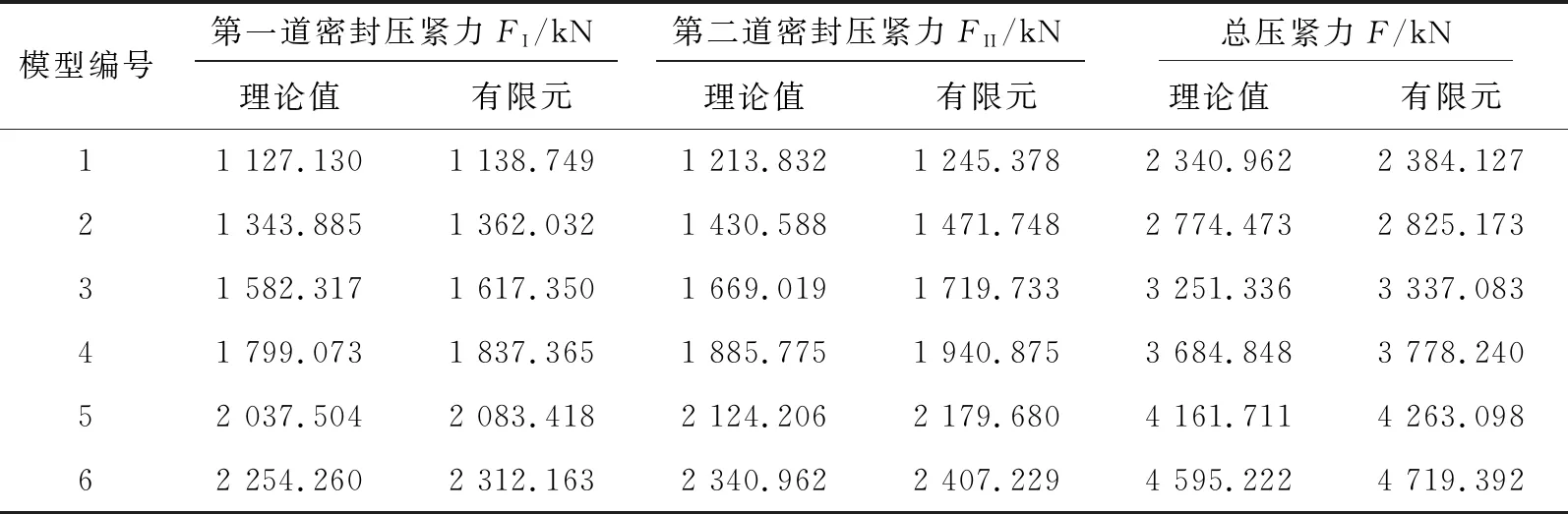

有限元计算的单、双道各密封圈压紧力值与理论计算值如表3和表4所示。由表3和表4可知,当压缩率取9.7%时,此时上法兰沿y轴负向施加位移为1.500 75 mm,有限元计算的压紧力就已大于理论计算值,且有限元的计算结果与理论值的误差小于1%。可以认为,在该压缩率下,单道密封和双道密封O形环就已达到了预紧状态下的最小压紧力。

表3 压缩率为9.7%时单道密封环所受压紧力

表4 压缩率为9.7%时双道密封O形环所受压紧力

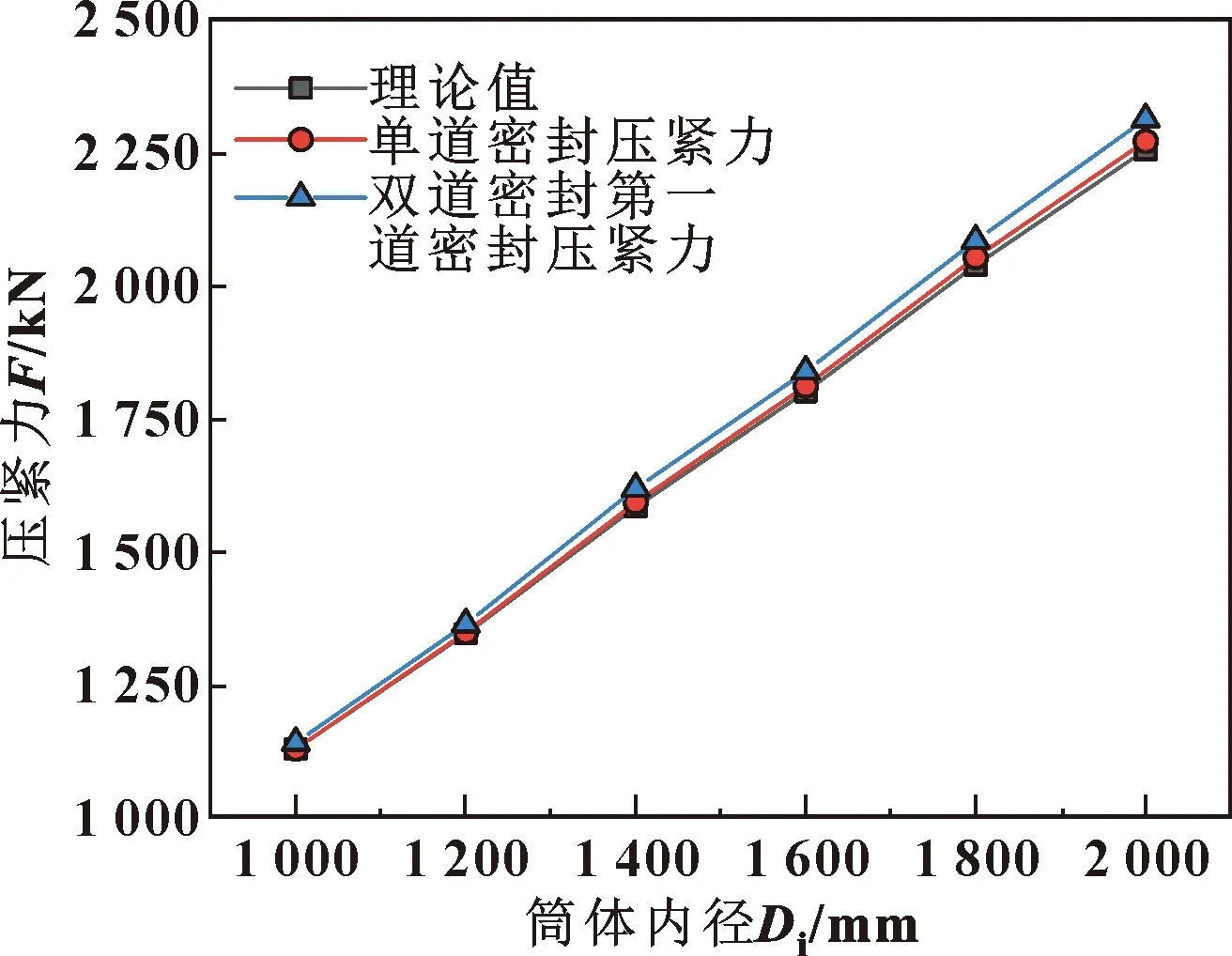

图3给出压缩率为9.7%时单道密封与双道密封的第一道密封环压紧力对比关系(DG=D1)。可知,随着筒体内径的增大,密封圈的中心圆直径相应增大,密封圈所需的压紧力也越来越大。在模型1—6中,虽然密封环的中心圆直径相等,但双道密封的第一道密封环最终的压紧力始终大于单道密封,这是由于双道密封中存在两道密封,因此在预紧时密封环所需的压紧力也会相应增加。

图3 单道密封与双道密封的第一道密封环压紧力随筒体内径的变化

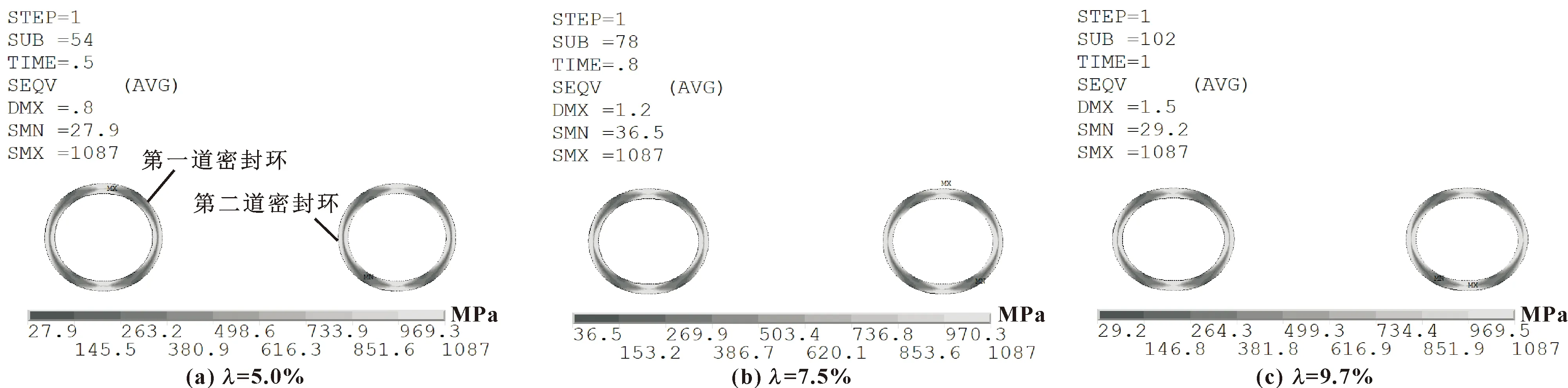

图4所示为模型1在压缩率λ为5%、7.5%和9.7%时x和y方向的变形云图。由图4(a)、(b)可知,双道密封环在压缩率λ为5%、7.5%和9.7%时x方向的最大位移分别为0.32、0.47和0.62 mm,y方向的最大位移分别为0.79、1.16和1.53 mm,说明当压缩率为9.7%时密封圈两端已跟沟槽接触。由图5可知,在压缩率为9.7%时,最大Mises应力位置发生在O形环与法兰和沟槽的接触端外侧,以及接触端向内凹陷处,且均已达到屈服极限,发生了塑性变形。

图4 模型1在压缩率为5%、7.5%、9.7%时的变形云图

图5 模型1在不同压缩率下的Mises应力云图

4 双道密封压紧力的公式修正

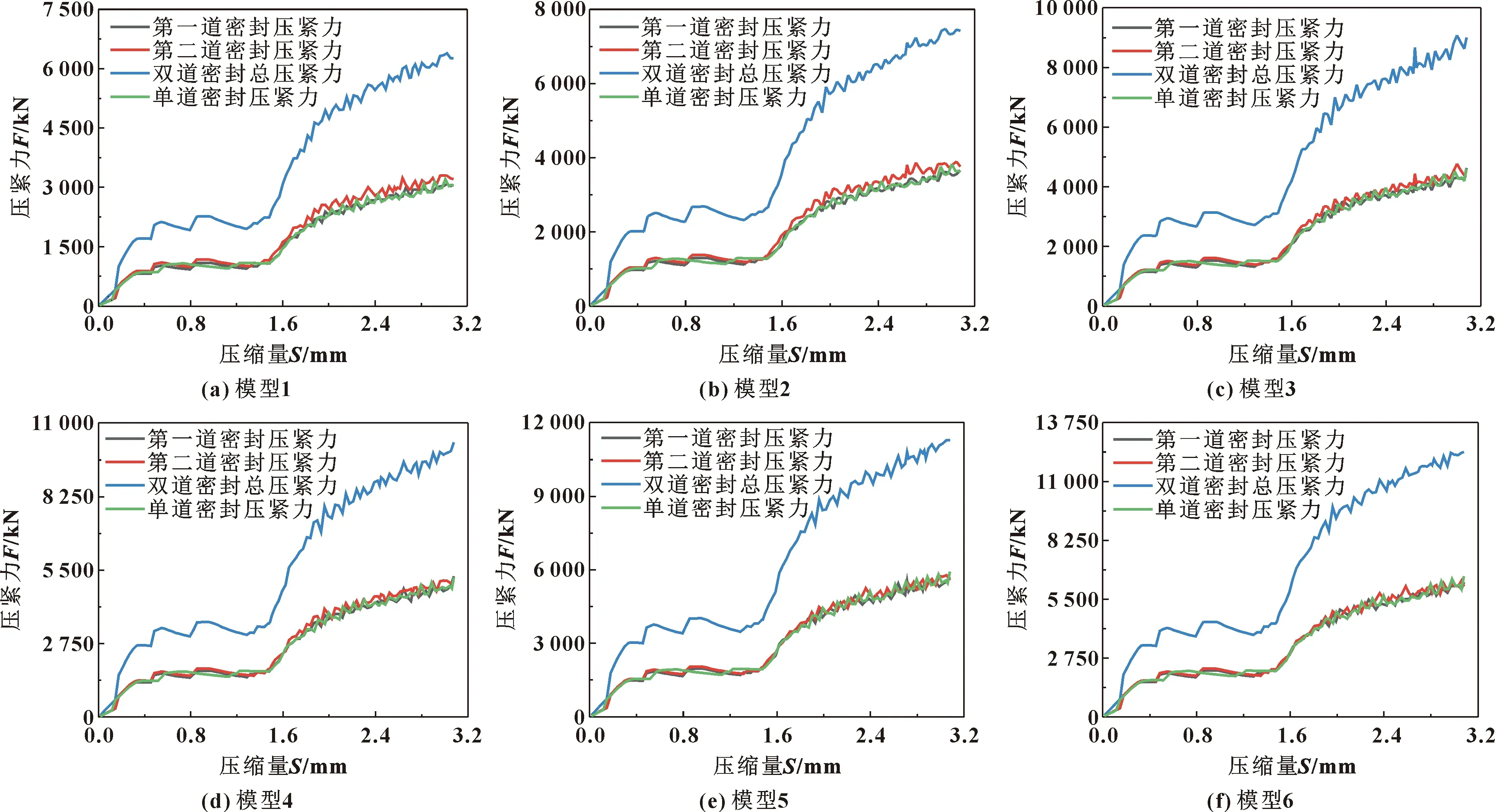

如图6所示,随着压缩量增大至1.54 mm时(压缩率10%),O形环所受压紧力呈现先增大后减小再增大的无规律变化,单道和双道密封的压紧力曲线变化趋势相同;当压缩量由1.54 mm增至3.08 mm(压缩率20%),双道密封总压紧力曲线先是急剧增长,当压缩量达到1.81 mm时,曲线呈波动式缓慢增长;当压缩量为1.84 mm时,单道密封压紧力曲线也开始呈波动式缓慢增长。

图6 模型1—6压紧力和压缩量关系

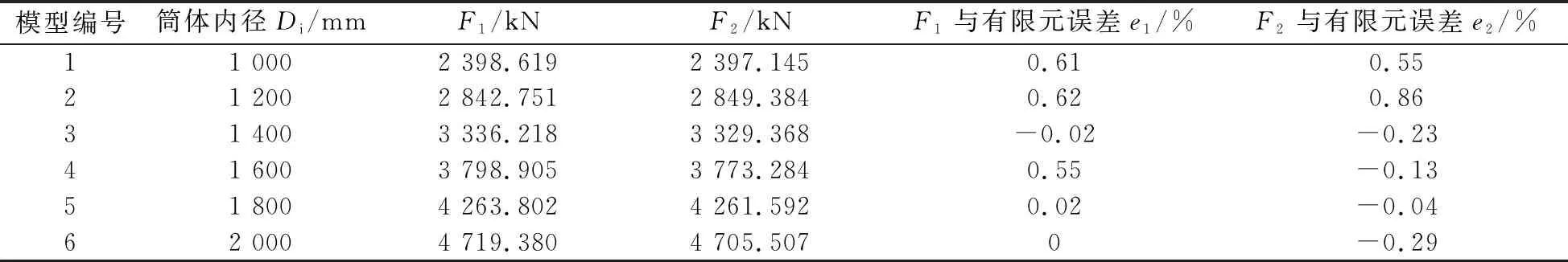

根据表4中的双道密封压紧力值,将表中每道密封及总的压紧力有限元值与理论值相除,分别得到相应的修正系数A、B、C后取均值,得到修正系数A=1.021,B=1.028,C=1.024。将修正系数分别代入修正公式(2)和(3)中,得到

F1=1.021×3.14D1by+1.028×3.14D2by

(5)

F2=1.024×3.14(D1+D2)by

(6)

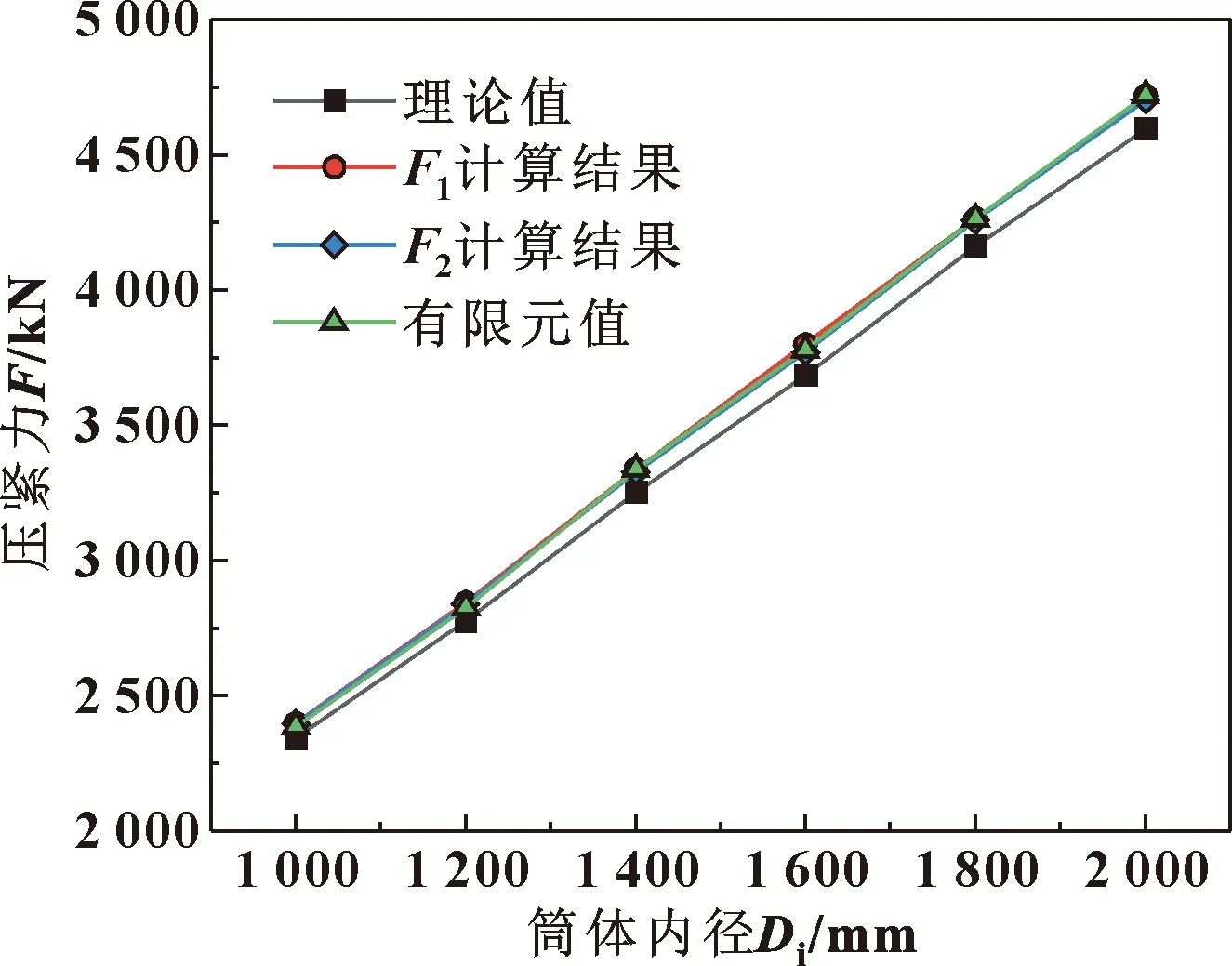

由修正公式计算得到最小压紧力值与有限元值、理论值的对比如图7所示。可知,F1和F2计算值和有限元计算出的最小压紧力值基本一致,但结合表5中F1和F2计算值及与有限元的误差值来看,F1计算值与有限元结果的误差最小。因此,F1所计算的数据较F2更加符合有限元计算值,综上,选择式(5)为最小压紧力的最终修正公式。

图7 修正公式计算的F1、F2与有限元值和理论值对比

表5 修正公式计算的F1、F2与有限元计算值对比

5 结论

(1)通过分析单道和双道密封模型的计算结果可知,密封圈中心圆直径一定,在相同压缩率9.7%下,单道密封压紧力值小于双道密封的第一道密封圈压紧力。在整个压缩过程中,双道密封与单道密封的压紧力曲线变化趋势相同。在实际工程应用中,建议取压缩量大于1.5 mm,以达到预紧状态下的最小压紧力。

(2)当金属O形环外径一定,压缩率为0~10%,单道和双道的O形环所受压紧力均呈先增大后减小再增大的变化规律;当压缩率为10%~20%,单道和双道压紧力曲线开始呈波动式缓慢增长。

(3)修正后的压紧力公式结果与有限元值具有良好的一致性,可用于双道密封下金属O形环所需最小压紧力的计算。