喷油时刻对高速缸内直喷汽油机性能的影响

2022-11-03唐竞许恩永王毅李佳隆黄豪中

唐竞, 许恩永, 王毅, 李佳隆, 黄豪中*

(1.东风柳州汽车有限公司, 柳州 545005; 2.广西大学机械工程学院, 南宁 530004)

传统的气道燃油喷射(port fuel injection,PFI)技术存在设计极限,如低速高负荷下的爆震倾向、缸内高燃烧温度造成的极高氮氧化合物NOx排放、侧隙中的残留混合油气在燃烧后期无法完全氧化导致总碳氢化合物(total hydrocarbons,THC)排放增多[1-3]。因此,随着排放法规的日益严苛,PFI已无法满足用户的使用需求。汽油缸内直喷(gasoline direct injection, GDI)技术有助于解决上述问题,近年来已被运用于乘用车的动力系统,在油耗和排放性能方面表现良好[4-5]。燃油直接喷入气缸,既提升了汽油的雾化效果,保证油气混合;又降低了缸内燃烧温度,减小NOx排放。通过对喷油策略的控制,GDI还可实现缸内分层燃烧和稀薄燃烧,有利于降低燃油消耗率,提高发动机热效率,对于汽油机的发展有积极影响,受到了国内外的广泛研究。

Costa等[6]使用试验和数值技术,对稀薄燃烧汽油直喷发动机中的混合物形成和早期燃烧过程进行了分析,结果表明:喷油时刻由300°上止点前(before top dead center,BTDC)推迟到150°BTDC后,缸内的油气混合不均匀,导致不完全燃烧,混合气形成和火花点火之间没有最优同步,缸内峰值压力较低,CO排放增加。Song等[7]通过单缸光学直喷火花点火(direct injection spark ignition,DISI)发动机展开试验,研究了喷油策略对混合物质量和燃烧特性的影响,发现在单次喷油时,随着喷油时刻的延后,燃烧持续时间减短,火焰燃烧速度加快,缸内爆发压力增大。Gong等[8]研究了喷油时刻对发动机燃烧和排放性能的影响,结果表明:缸内峰值压力、峰值放热率以及最高温度均随喷油时刻的延后呈先增加后减小的变化趋势。刘光义等[9]采用二次喷射策略进行整车试验,发现二次喷油比例为0.6∶0.4时,可以有效缩短混合气的滞燃期和燃烧持续期,降低冷起动过程的THC和CO排放。Li等[10]对汽油/乙醇混合燃料的GDI发动机展开试验,研究发现在采用双喷策略时,发动机的制动热效率和NOx排放随一次喷油比例的减少而降低,THC排放则表现出相反的趋势。

综上所述,喷油起始时刻(start of injection,SOI)对缸内油气混合均匀性的影响较大,继而影响着发动机的燃烧和排放性能,SOI过早和过晚都会造成不良后果。油气混合均匀性也受到缸内气流运动的影响,而缸内湍流强度随着发动机转速的增大而增加[11]。现有研究对象主要为3 000 r/min以下的中低速发动机,而对高速发动机喷油时刻的研究较少。在高转速下,喷雾引起的滚流会扰动缸内湍流[12],进而影响发动机性能。为此,通过对某款高速GDI发动机展开三维仿真研究,分析SOI对缸内燃烧和排放性能的影响,确定了高转速下的最优喷油时刻。

1 研究对象和计算模型

主要使用Converge软件,在转速为5 500 r/min工况下对某款缸内直喷汽油机展开模拟计算,以研究高转速下喷油时刻对发动机性能的影响。该发动机的主要技术参数如表1所示。

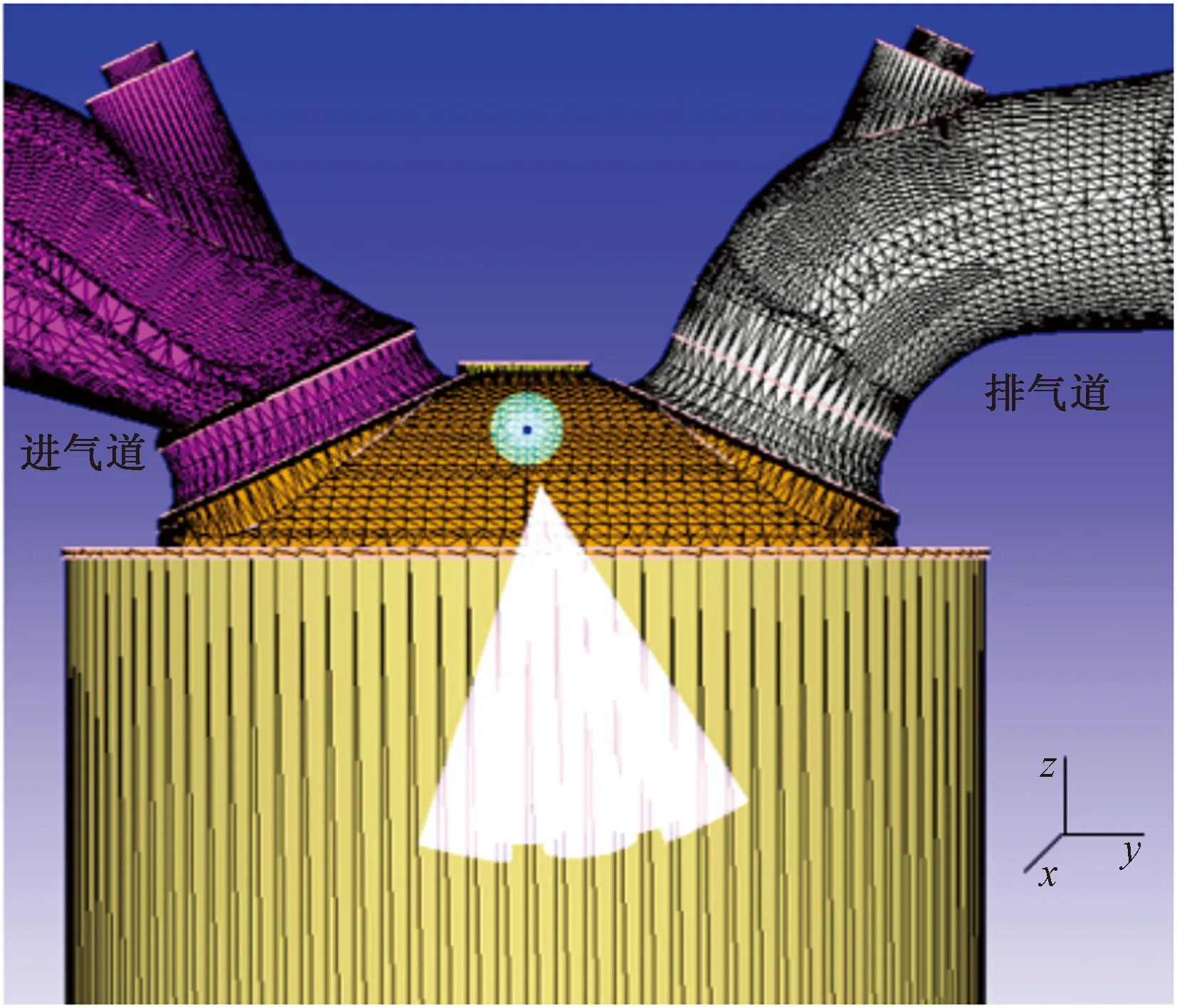

根据相关结构参数,建立了开展燃烧计算所需的三维模型,并导入Converge进行边界划分。

如图1所示,整体模型划分为14个边界,并归入3个不同区域,其中蓝色部分为火花塞点火位置。基础网格尺寸设为4 mm,对活塞、进排气门等部件进行不同程度的加密处理,以保证计算精度。

表1 发动机参数

图1 计算网格模型Fig.1 Computational grid model

1.1 初始条件设置

采用表2所示的模型计算GDI缸内喷油、混合、燃烧和排放过程。除活塞、进气门和排气门边界设为运动壁面以外,其余边界均为固定壁面。进/排气道的压力和温度设为台架试验结果:进气压力2.09 bar(1 bar=105Pa),温度37 ℃;排气压力3.13 bar,温度929 ℃。其余壁面温度根据经验值进行设置。导入实际的气门升程曲线,并选择汽油反应机理进行燃烧模拟计算。

1.2 模型验证

为确定计算模型的准确性和反应机理的可靠性,对所设定的模型进行验证。保持各参数与台架试验情况相符,其中喷油起始时刻360°(进气行程上止点),持续时间180°;点火能量为150 mJ,点火时刻为-1.5°上止点后(after top dead center, ATDC)。

图2为5 500 r/min节气门全开时,实测缸压与仿真结果的对比。可以看出,两条缸压曲线吻合良好,最大爆压基本一致,表明该模型可以模拟缸内燃烧情况,计算结果可靠。

表2 计算模型参数

1 bar=105 Pa图2 缸压的试验值与仿真值对比Fig.2 Comparison of test value and simulation value of cylinder pressure

2 仿真结果分析

为研究喷油时刻对发动机性能的影响,保持其余参数不变,控制SOI延后至430°(即SOI = 430°,并以SOI 430表示该工况),各计算工况间隔10°。

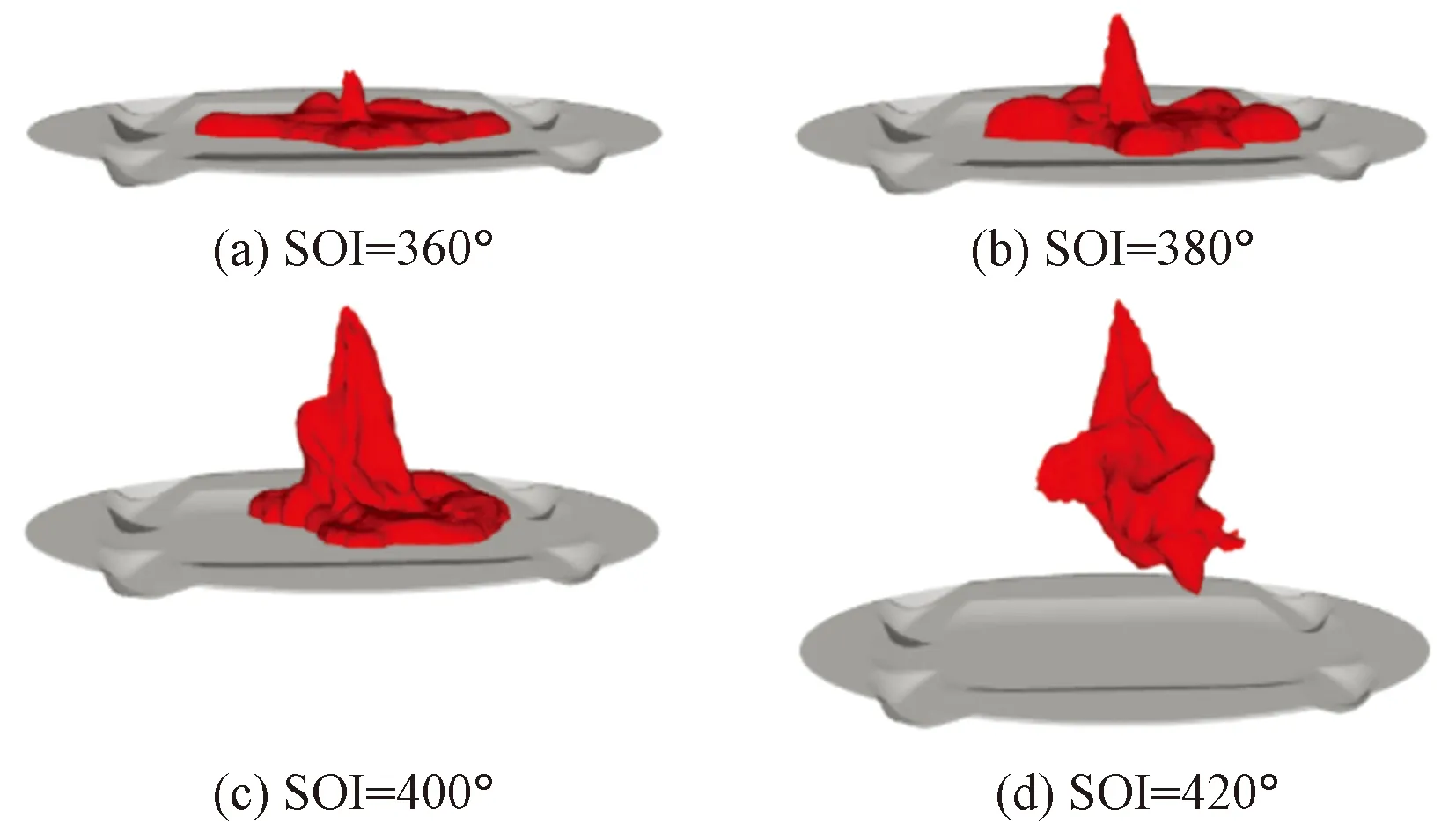

图3 不同SOI在喷油后10°时的燃油喷雾状态Fig.3 Fuel spray state of different SOI at 10° after fuel injection

2.1 喷油时刻对燃油撞壁的影响

由于燃油喷射压力达到35 MPa,喷雾贯穿能力很强,容易造成燃油“撞壁现象”。图3为不同SOI时燃油喷雾的发展状态。由于SOI 360工况时活塞位于上止点,活塞顶面与喷油器之间的距离过近,燃油在开始喷油后3°即撞击在活塞顶面形成油膜,油膜厚度不断增加。附着在活塞顶面的燃油不易蒸发,对缸内油气混合有不利影响,进而影响缸内燃烧性能[13]。由图3可知,随喷油时刻延后,活塞远离喷油器,发生燃油撞壁的时刻延后,撞壁油量减少,产生的油膜厚度随之降低。在SOI=420°时,进气门开度较大,缸内气流强度增加,燃油喷雾受到气流的作用,无法保持原有形态,有向进气侧发生翻滚的趋势。

2.2 喷油时刻对缸内油气混合的影响

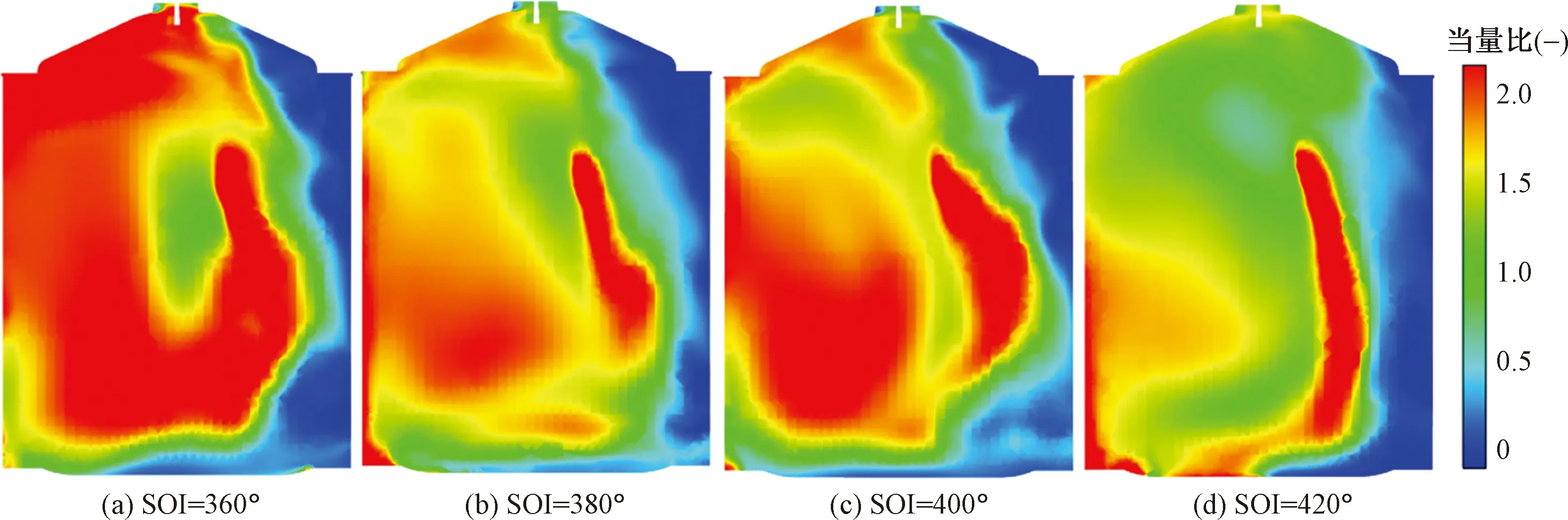

为研究缸内油气混合程度,从气缸中心处进行切片,分析进气行程下止点(bottom dead center of intake stroke,IBDC)时缸内的当量比分布,如图4所示。喷油起始时刻延后,喷油截止时刻亦推迟。由于喷油持续时间长达180°,因此在IBDC时除SOI 360工况外均未结束喷油。

对比分析图4可知,在IBDC时,SOI越早活塞顶面油膜的蒸发效果越好。SOI提前,活塞靠近上止点,缸内温度较高,对燃油破碎起到一定的促进作用。因此当SOI≤390°,活塞顶面燃油在高温和气流的共同作用下完全蒸发破碎,形成较为均匀的混合气。随着SOI延后,燃油喷雾撞壁较晚,部分燃油在缸内直接蒸发,在气缸中上部与空气均匀混合,聚集在进气门附近的油气减少;但有部分燃油在活塞顶面形成油膜,不利于后续蒸发破碎。

燃油斜向右下方喷射,在缸内形成油束,燃油束受到气流作用与空气混合,产生浓度不同的混合气。由图4可知,缸内富油区较多,仅排气门和右下角处的混合油气当量比小于0.5。为分析其原因,在喷油器处进行切片,得到进气行程下止点处的(turbulence kinetic energy,TKE)和速度矢量,如图5所示。

由图5可知,由于发动机转速过高,进气气流速度大,缸内TKE高,促进燃油与空气混合。IBDC时缸内的平均TKE超过300 m2/s2,远大于张振东等[14]的研究数据。后者研究了一款排量相近的GDI发动机,在2 750 r/min时缸内TKE仅有60 m2/s2。高速气流进入气缸后,冲刷排气侧和缸内右侧壁,然后流向活塞顶面和缸内左侧壁,从而在缸内形成顺时针的强滚流。燃油束本身具有极大的湍动能(超过600 m2/s2),其附近也产生一定的气流运动。在两种气流的共同作用下,缸内的湍动能分布发生改变,大滚流团成型于喷油点左侧,并在左下侧产生小滚流团(图5中黑色线框处);而右侧的滚流现象较弱,TKE小。在大滚流团的作用下,燃油束的末端状态发生改变,燃油作顺时针翻滚,往左侧缸壁和活塞顶部聚集,减弱了混合气向排气侧和缸内右下侧的运动趋势。因此,缸内进气侧附近形成浓混合气,而排气侧附近出现燃油稀区。

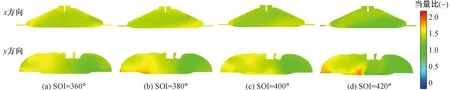

图6为点火时刻缸内当量比分布的中心切片,其中x、y方向为图1中所示方向。y方向左侧为喷油器安装位置,故命名为喷油器侧。由图6可知,随喷油时刻的延后,部分喷油时刻下在排气侧和喷油器侧形成富油区,而火花塞处的当量比偏小。在SOI 400工况,缸内油气混合均匀性最好,火花塞处局部当量比约为1.2。当SOI ≥ 410°时,由于喷油时刻较晚,撞壁燃油在压缩行程中未充分蒸发,缸内左下侧和喷油器侧出现极浓混合区,对燃烧和排放产生不利影响。

2.3 喷油时刻对燃烧性能的影响

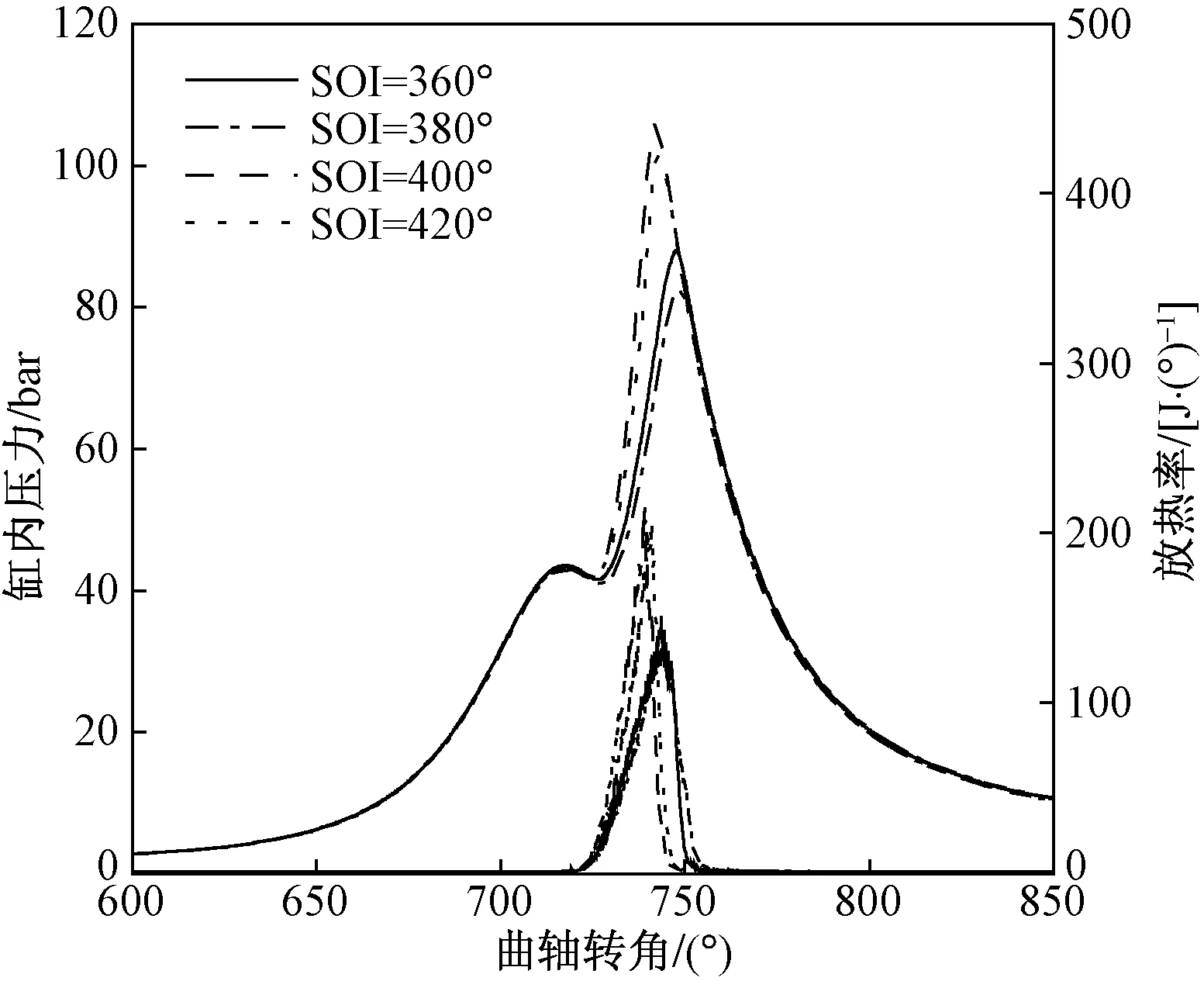

图7为不同SOI工况的缸内压力和放热率曲线。可以看出,当喷油时刻延后时,缸内最大峰值压力呈现先减小后增大再减小的趋势,峰值相位也随之变化。图8、图9分别展示了喷油时刻对燃烧相位和缸内TKE的影响。

(-)表示无量纲数图4 进气行程下止点时刻缸内当量比分布Fig.4 Equivalent ratio distribution in the cylinder at IBDC

黑色箭头代表速度矢量方向图5 进气行程下止点时刻缸内湍动能分布Fig.5 TKE distribution in the cylinder at IBDC

(-)表示无量纲数图6 点火时刻缸内当量比分布Fig.6 Equivalent ratio distribution in the cylinder at the moment of ignition

1 bar=105 Pa图7 SOI对缸内压力和放热率的影响Fig.7 Influence of SOI on cylinder pressure and heat release rate

图8 SOI对燃烧相位的影响Fig.8 Influence of SOI on combustion phase

图9 SOI对TKE的影响Fig.9 Influence of SOI on TKE

汽油机中以火花塞发火时刻到放热量达10%时曲轴转过的角度作为滞燃期[15]。并分别以CA10、CA50、CA90来表示累计放热量达到10%、50%、90%时所对应的曲轴转角。在SOI 380工况,喷油器侧存在富油区,油气混合不如SOI 360工况均匀,火核的形成和火焰面的传播受到影响,滞燃期略有增长,CA50推迟到22° ATDC,从而使燃烧峰值相位延后,爆压减小。

如前所述,SOI=400°时x、y方向的油气混合均匀性好,为火焰传播提供了有利条件。由图9可知,自点火时刻起,SOI 400工况的缸内湍动能最大,进一步促进了火焰传播,加快了燃烧速度,瞬时放热率峰值明显增大。因此SOI=400°时CA50最小,相比于SOI 380工况提前了5°,燃烧重心更接近上止点,导致爆压急剧增大,达到设计爆压10.5 MPa。根据缸压曲线,该时刻下发动机的有效功明显增大,表明SOI 400工况的热效率提升,动力性和经济性增强。

随着喷油时刻的继续推迟,在火花塞处形成了较浓混合区,点火后能快速生成火核,滞燃期轻微缩短。但缸内左侧分布的富油区阻碍了火焰传播,故SOI=420°时,CA50延后至18°ATDC,爆压降低。

总体而言,喷油时刻对CA50和燃烧持续期的影响较大。在SOI≤390°时,CA50偏后,燃烧重心远离上止点,缸内爆压较小;当SOI ≥ 400°时,缸内油气混合均匀好,火焰传播速度加快,滞燃期缩短,CA50提前,缸内爆压增大。

2.4 喷油时刻对排放性能的影响

如图10所示,随SOI延后,THC排放呈先增大后减小再增大的趋势。而NOx排放逐渐增大,并在SOI=400°时发生突增。

图10 SOI对排放性能的影响Fig.10 Influence of SOI on emission performance

THC和CO排放均与缸内燃油分布状况有关,后者还受到缸内温度的影响。相比于SOI 360工况,SOI = 370°时在排气侧和喷油器侧均有不同程度的富油区,滞燃期延长,且缸内温度降低,促进了THC和CO的生成。而在370°~400°喷油区间内,油气混合均匀性提升,燃烧更加充分,因此THC和CO排放下降。随SOI进一步延后,缸内左下侧分布有极浓油气,影响燃烧状态,THC含量增多。SOI 410和SOI 420工况时,由于燃烧持续期较长,排气门开启前的缸内温度高于SOI 400工况,因此CO排放量有所减少。

SOI对放热率和燃烧相位的影响较大。NOx的生成主要与缸内最高燃烧温度、含氧量以及高温持续时间有关[16],因此NOx排放受到喷油时刻的影响。在SOI≤390°时,缸内最高燃烧温度差距不大。由图7可知,燃烧持续时间随SOI的延后而增大,故NOx的含量有所增多。在SOI 400工况时,放热率峰值增大,燃烧相位提前,缸内温度升高,促进了NOx的生成,NOx排放迅速升高。在410°~430°喷油区间,其CA50较前段区间提前,缸内最高燃烧温度增大,因此该区间段NOx排放较高。

3 结论

通过Converge软件建立了GDI发动机模型,在转速为5 500 r/min工况下展开模拟计算,分析了喷油时刻对缸内油气混合、湍动能分布、缸压、燃烧相位以及排放性能的影响,得出以下结论。

(1)随喷油时刻延后,撞壁油量减少,缸内直接蒸发的燃油量增多,但活塞顶面油膜的蒸发破碎效果减弱,且部分燃油逸散到进气道中,影响缸内当量比分布。

(2)随喷油时刻延后,燃烧重心不断变化,缸内最大峰值压力呈现先减小后增大再减小的趋势,在SOI = 400°时达到最大爆压;缸内放热率具有同样的变化趋势。

(3)随喷油时刻延后,缸内燃油分布和温度不断变化,THC和CO呈先增大后减小再增大的趋势;而缸内高温持续时间增长,SOI ≥400°后缸内最高燃烧温度增大,造成NOx排放量不断增多。

(4)相比于原始喷油时刻,保证喷油量一致的情况下,SOI = 400°时爆压较高,有效功增加,动力性和燃油经济性增强;且CO排放减少,未燃THC和NOx化合物排放增幅较小,为最佳喷油时刻。