某型航空发动机风扇组件的精益装配单元设计

2022-11-03郑建林王友涛付海荣赵官哲

郑建林,王友涛,付海荣,胡 兰,赵官哲

(中国航发贵州黎阳航空动力有限公司,贵州贵阳 550014)

部件装配是航空发动机研制的重要组成部分,是实现部件设计与整机组装的关键枢纽,提升部件装配效率才能助力加速发动机科研生产步伐。某发动机部装车间面临产品“多品种,多部件,小批量”的生产特点,质量事故频发,技术问题处理周期长,生产任务不均衡,导致整个生产组织管控难度大。精益生产为总结丰田生产经营模式的管理理论,利用杜绝浪费和无间断的作业流程,而非分批次生产和排队等候的一种生产方式[1]。精益生产单元已在我国航空航天工业及其他制造业广泛应用,适应多领域生产并取得良好成效[2-4]。

引用精益生产概念是解决部件装配生产效率的关键突破点。本文以某型发动机风扇组件的装配为试点对象,运用精益理念,提出精益装配单元的实施路径,通过单元设计、布局模拟、运行保障等建立工艺精益化、作业标准化、配送精准化、现场可视化的风扇装配单元,提升生产效率。

1 风扇组件装配现状分析

本文精益装配单元的建设策略为选择典型部件,成组性强的一类部件进行精益单元设计,试运行稳定效果良好后进行“以点带面”复制推广。综合考虑航空发动机部件装配的工艺复杂性,技术成熟度、未来型号需求量等因素,选择风扇组件进行精益装配单元的设计。

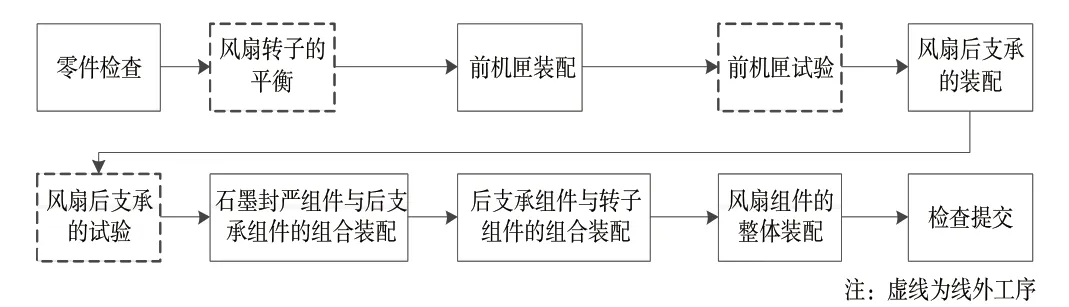

某型发动机风扇组件主要由前机匣、风扇后支承、风扇转子与风扇机匣等组成。传统风扇组件的装配工艺路线如图1所示,装配工序多、工序间流转过程复杂、装配周期长、技术难点多,生产组织难度大。

图1 风扇组件装备的典型工艺路线

根据长期追踪风扇组件装配流程,研究工人走动路线,绘制风扇组件全流程面条图,可看出风扇组件装配过程设备分散,工序间需要来回走动领取零件,拿取工装工具,查找工艺文件,浪费时间,且全流程走动多达1982m。

参照时间观察、面条图及现场统计,绘制了风扇组件装配现状价值流程,如图2所示,通过风扇组件高阶价值流,将风扇组件的现状问题进行图示化展示,总结风扇组件装配问题,为后续精益单元改善提供改善点及基础数据。

图2 风扇组件现状价值流

2 精益装配单元设计

2.1 工艺精益化

工艺是生产组织、计划执行的基础,对工艺精益化是精益装配单元必须环节。工艺精益化主要指工艺可视化、标准化及工艺装备优化。

(1)工艺可视化。当前工艺规程以纸质版为主,文字内容多、指导性差。通过利用部件三维模型结合装配仿真软件,将二维纸质三维化。

(2)工艺标准化。在编制工艺规程时、从语言描述,工艺路线规划对工艺文件进行标准化、规范化。

(3)工艺装备优化。主要针对专用工装设备进行优化,如采用自动化螺栓拧紧设备提升风扇组件安装边的装配质量与效率。

2.2 装配单元平衡

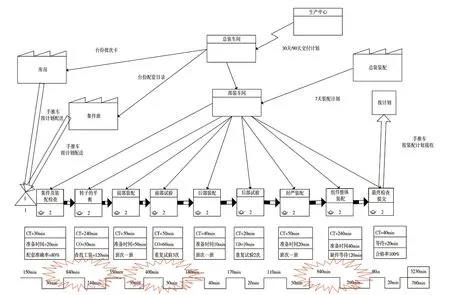

明确部件的生产节拍。生产节拍为顾客的交付需求节拍,即需求节拍=每天可用工作时间/日需求量[5]。风扇组件装配中,每天可用的工作时间为:计划工作时间(08:30—17:30),共计540min,除去午餐时间60min,加护休息时间30min,计划的会议或其他时间30min,总共有效的工作时间420min。若该部件年需求台次125台次,根据年工作日250d计算,需求节拍=420/0.5=840min。

确定工位数量。根据工序时间以及部件的装配流程,计算风扇组件所需的工位数量NT。NT=任务时间总和/节拍。因此,风扇组件装配的所需工位为3230/840=3.84≈4个。

工位数量确定后,按照装配顺序、装配流程划分不同工位的作业内容。按照不可回流、尽可能多的并行作业、均衡操作者的劳动强度的原则,将风扇组件作业内容分配至4个工位,构建装配网络,如图3所示。

图3 风扇组件装配网络图

工位作业确定后,需考虑生产线平衡问题,消除瓶颈工序,使各工作站的作业时间接近。从各工位的作业内容与时间,可以看出当前每个工位的时间差异较大,生产线依旧处于较不平衡状态。同时考虑生产过程中采用分工作业加互助协作的形式,实现生产线动态平衡[6]。

2.3 装配工位布局设计

根据风扇组件的结构特点,重点规划部装工位内装配空间的利用率。以往的装配工位装配桌下存放工具,资料柜、工具柜单独存放,存在大量不必要拿取动作。利用精益思想,合理规划装配空间布局,使装配工位最大限度符合人机工程学,同时在装配桌上集合通用工具、专用工具、标准作业指导书、MES平台,消除动作浪费,减少工作走动距离,提高装配效率。

2.4 物流设计

物流设计主要从产品的物料集件、配送、换件3个流程进行优化设计。

集件方面,现阶段存在配套、齐套率差问题,因此需考虑拉动式生产的同时,设计零件配套缓冲区,计划装配的部件只有在配套齐全的情况,方可进入精益装配单元,避免零件不齐进入装配单元,占用单元资源。

配送方面,以往零件零散配送,零件配套无序摆放。根据零件的装配顺序,制作专用的零件行迹配套板,既可以缩短装配过程中零件寻找时间,又可以有效防止零件错、漏装。

换件方面,围绕单元建立线边物流,将生产线周边区域分为在制品物料区、半成品区和待提交区等,节省物流的时间和空间,设置易损件、选配件线边库,缩短工人补料、选配件领取时间。

3 精益单元运行

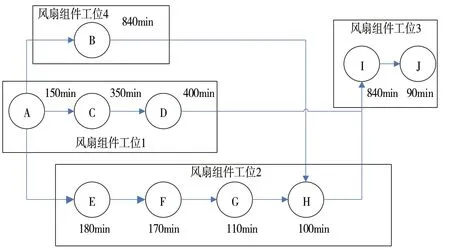

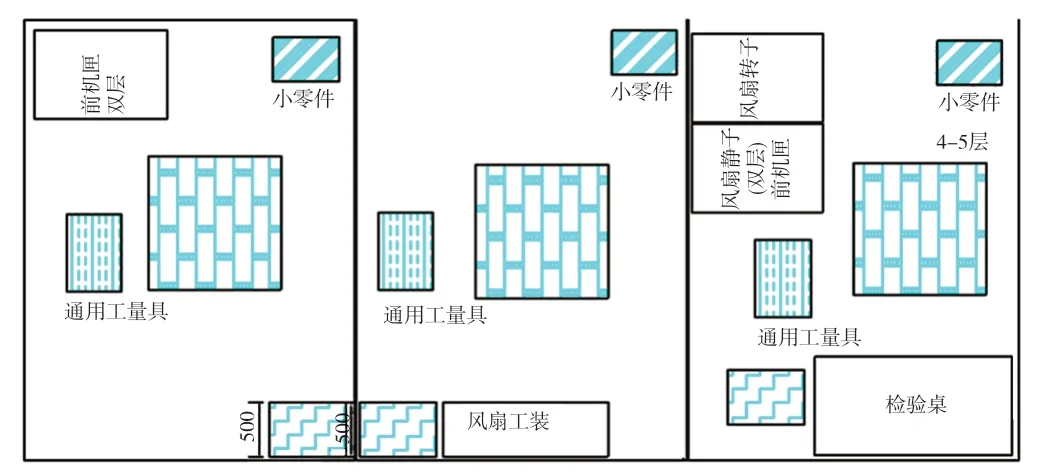

同时在选定的位置,进行1∶1的3P模拟,模拟风扇组件的运输方案及路线、产品及部件的生产流程、工作站位、工装夹具的放置位置等。通过3P模拟,发现工艺布局配置不合理处,通过现场观察以及改进,得到最终的布局,如图4所示。

图4 风扇组件布局设计示意图

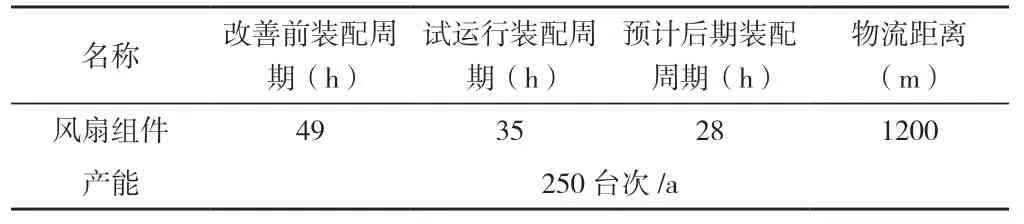

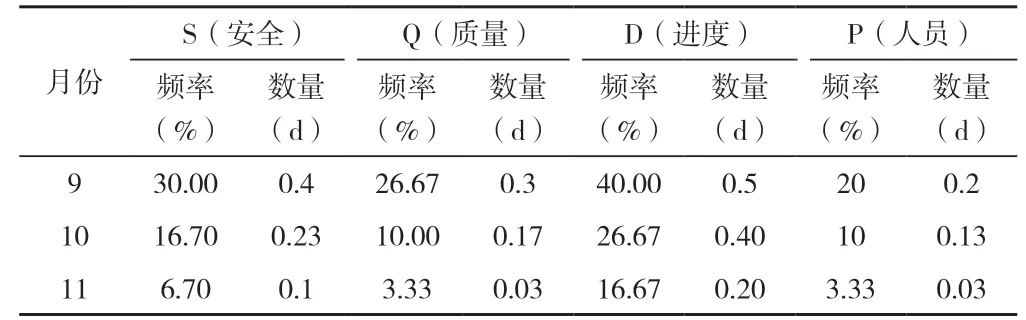

通过风扇组件精益单元建设,改变传统部装粗放的装配生产组织管理模式,部装的装配能力和精益生产有所提升。部分实现了工艺结构化,作业标准化、配送精准化、现场可视化。部件装配周期、物料配套准确性和劳动强度得到了改善。风扇装配单元目标实现情况见表1和表2,同时SQDP指标得到明显改善。

表1 改善后目标汇总

表2 指标改善表

4 总结

本文通过针对风扇组件精益装配单元建设实践,探索出了一条精益单元化生产线建设可行的实施路径。通过工艺标准化、装配单元优化布局、改善物流和信息流,均衡生产、合理排产等措施,既保证了风扇组件装配产能需求,保障风扇组件装配质量,同时缩短了装配周期,提高了产能,改善了工作环境。风扇组件精益装配单元的设计建设为某型国产发动机大批量生产打下了坚实基础,也为其他国产航空发动机部件精益装配建设提供了有益的参考。