永磁电机在钻机升级改造中的应用

2022-11-03韩霞

韩 霞

(天津市正方科技发展有限公司,天津 300270)

随着电机驱动及电气控制系统在石油钻机配套设备上的广泛应用,电驱动配套设备已经成为钻机配套设备首选。钻机配套中主要动力设备有绞车、泥浆泵、顶驱和转盘,都属于大功率驱动设备,主要采用直流调速或交流变频电机作为动力源。由于异步电机级数有限,在传动中均需要通过链传动或齿轮传动进行减速,以达到设备所需的运行转速及动力扭矩。近几年,稀土永磁电机在各行各业广泛应用,永磁电机驱动设备及控制系统不断完善成熟,也被陆续应用在石油钻机配套设备驱动中,陆续开发了永磁电机直驱绞车、永磁电机直驱泥浆泵、永磁电机直驱顶部驱动、永磁电机直驱转盘等配套产品。永磁电机驱动控制特点是控制速度范围区间大,特别是低转速大扭矩的精准控制,可能成为钻机配套设备的优选驱动电机,得到广泛应用。

本文通过永磁电机驱动设备在一套ZJ40D钻机上的配套实例,介绍永磁电机配套设备及控制系统在石油钻机中的应用。

1 永磁电机驱动设备在石油钻机中的应用优势

(1)高效、节能。永磁电机作为石油钻机配套设备动力源时,会改变原有电机励磁方式,无需通过电流产生励磁磁场,可以有效降低绕组损耗。和传统的直流交流电机相比,永磁电机的能效可提升至少5%,可在额定负载范围内高效运行,大大提升钻机配套设备的运行效率。

(2)可实现低转速大扭矩输出。传统异步电机为4~8极,永磁电机可达40~100极,可以实现低转速恒扭矩输出。在配套设备设计中减少了机械传动减速环节,可有效减少传动部件数量,实现电机直接驱动,降低设备维护费用。这也是永磁电机驱动设备在石油钻机应用的最大优势。同时,永磁电机转子相邻两个磁极的磁力线是完全闭合的,对外不显磁性,因此对于井下定向工具仪器的地面磁干扰远优于传统异步电机。

(3)电机体积小,配置灵活性高。永磁电机采用的材料具有高磁感应能力,能够提供稳定的磁负荷,为电机设计带来很大便利,相同额定功率的永磁电机比异步电机设计尺寸小很多。钻机配套设备随着动力电机尺寸的减小,使得配置更加灵活,也为钻机升级改造提供了富裕的设备安装空间,工作位置适应性更强,安装维修更便捷。

2 永磁电机驱动设备在钻机升级改造中的应用

(1)改造前钻机参数。原钻机型号ZJ40D,钻井深度4000m(114钻杆),最大钩载2250kN,绞车功率735kW,泥浆泵956kW×2台。

(2)升级改造。配套永磁电机直驱绞车2×400kW,配套永磁电机直驱泥浆泵2×500kW,配置永磁电机直驱顶驱400kW、司钻房及电机控制。

钻机改造前后配套设备参数见表1。

表1 钻机改造前后配套设备参数

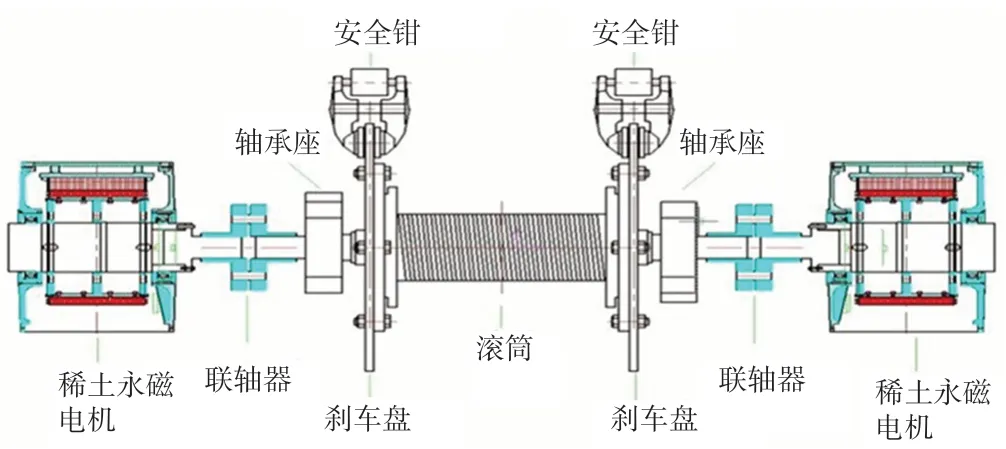

永磁电机直驱绞车代替传统绞车及其传动系统,永磁电机直驱绞车(图1)在设计中减少了链传动减速或齿轮传动减速环节,结构上更简单,安装尺寸小,可在钻机后台任意位置安装。可实现钻机绞车无齿轮(无链条)传动和无摩擦刹车(设计的刹车盘为辅助安全刹车,主要依靠电机控制制动),降低钻机能耗,简化操作,实现钻机升级换代。

图1 永磁电机直驱绞车示意图

原钻机绞车为异步电机通过减速机构减速将动力传给绞车滚筒轴,或通过链条箱将动力分别传给绞车和转盘,运行时采用盘刹控制滚筒转速,结构比较复杂。异步电机在低负载率下的功率因数较低,大部分时间实际需要的运行功率只有设计的5%左右。异步电机驱动绞车提钻、下钻和送钻时,由两套电机和离合变速系统完成,提钻、下钻电机功率是送钻电机功率的20~30倍。ZJ40D钻机绞车功率为800kW左右,但送钻功率只需要30kW,下钻速度由盘刹或带刹轮毂控制,造成严重的能耗损失。

ZJ40D钻机配套绞车最大拉力为2250kN,改造升级后由两台400kW永磁电机直接驱动,提钻、下钻和送钻用一套控制系统和传动系统,可实现绞车高精度送钻和自动送钻、恒压自动钻,控制精度可达到0.1mm/s,最小送钻速度0.06mm/s,正转、反转控制自如。简化了结构设计,方便了操作,延长了部分设备的使用寿命(如泥浆定期正反转,可以使动力端运行更好,齿轮副寿命更长),钻机的运行成本更低。

通过永磁电机控制系统可精准控制绞车运转,伺服驱动器可以通过控制电机转子位移和正负力矩闭环平衡达到制动或锁定的效果。该功能可以智能化地控制绞车运行和悬停,在电子司钻控制或人工控制钻进、起下钻作业中最大限度避免了溜钻、顿钻、刹不住车和顶天车等恶性事故的发生。不额外增加其他装置就可实现电子司钻的主电机送钻悬停功能,而且在正常生产时不依赖盘式刹车或电磁涡轮刹车。

永磁电机转速输出区间大、恒扭矩、恒功率的性能,使得电机直驱绞车成为可能,电机直驱绞车减少了原绞车设计结构的减速箱部分,大大降小设备自重。电机直接驱动绞车没有减速箱和离合器,也就不需要压缩空气,适合在高原钻进,相关技术可用在高原钻机上。绞车没有减速箱也就不需要润滑油,也没有润滑油泄漏造成环保问题的风险。

钻机配套中泥浆泵功率配比占总装机容量70%以上,改造后采用永磁电机直驱泥浆泵将节省过程能耗。用直驱方式省去了中间机械减速及皮带轮等传动机构,可实现软启动,调节电机转速来调节泥浆泵流量。AI电子软泵不需要设置,钻机配套的两台永磁电机直驱泥浆泵,控制上将启动时间错开,使两台泵液力端输出压力峰值和谷值重合,输出泵压更平稳,不需离合器和变速箱传动,实现了无齿轮传动;不需盘刹和带刹,实现了无摩擦刹车。利用永磁电机的发电功能和控制系统的共直流母线技术控制钻具的下放速度,将钻具下放的势能转化为电能,并可将所发电能回馈电网。

改造后配套永磁直驱顶驱,与全液压顶驱和直流交流电机顶驱相比,自重小、体积小,能耗低。顶驱结构简单,操作方便,设备成本低,钻机配套安装空间小。

改造后永磁电机控制伺服驱动器预留有安装双向信息传输模块的空间,也可以为远程传输、记录设备提供接口。使得远程传输、远程诊断和远程控制成为现实。智能系统可以远程回传现场的基础数据,对公司技术人员现场预判提供数据支撑。智能控制系统可通过远程OTA(移动通信终端)对控制软件升级或开通功能,还可以对设备状态重新定义。

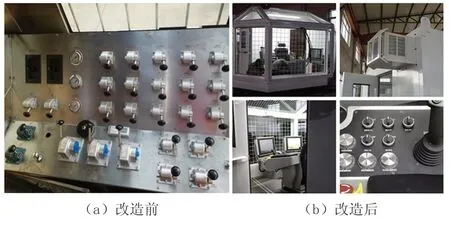

司钻房改造后,司钻房内集中控制钻进参数,如永磁电机驱动装备、泥浆泵循环系统和液压泵站等设备工作参数。司钻操作界面清晰明了,操作简单易掌握。原钻机需要3~4个手柄实现提下钻、送钻和驻车,分别控制提下钻电机、送钻电机、盘刹和离合转换,且有先后顺序。用2套控制系统完成,操作人员的培训需时较长。永磁直驱钻机只需1个手柄控制提、下钻、悬停驻车、送钻,用1套控制系统,如图2所示。

图2 司钻房

3 改造后电驱动钻机技术提升

永磁电机运行效率和功率因数几乎不受电机驱动实际负载影响,但异步电机运行效率和功率因数与实际负载直接相关。以往钻机配套装备都是按照最大工作负荷来选择电机功率,而实际工作中,平均运行负载一般低于30%,给钻机带来非常大的能耗损失,配套永磁电机直驱设备后将彻底解决这一问题。

永磁电机直驱绞车、永磁电机直驱泥浆泵和永磁电机直驱顶部驱动在改造后的ZJ40D钻机配套负载运行,根据多口油井钻进过程中电机负载工况的变化,积累了大量永磁电机直驱设备现场使用性能数据。结合不同工况电机负载运行应用数据分析,掌握了直驱设备配置永磁电机热设计、磁材料选型、抗振动耐冲击结构设计方法,克服传统永磁电机在高温及振动恶劣环境下易失磁的难题,掌握了永磁电机输出转速高精度控制方法,控制精度可达0.03r/min。

随着永磁电机直驱设备在钻机配套中的广泛应用,结合不同工况,不同型号参数钻机配套需求,开发了永磁电机直驱钻井绞车、直驱顶部驱动、直驱泥浆泵、直驱转盘等系列化产品,陆续将永磁电机驱动设备应用于ZJ30D~ZJ70D系列钻机的升级改造中。

4 结束语

结合ZJ40D钻机升级改造应用成功案例,近年永磁电机直驱装备在钻机配套设备中广泛应用,永磁电机直驱设备配套改造后的石油钻机同原钻机相比钻台面操作空间增大,钻井现场布置更优化,永磁电机直驱设备运行控制更便捷,更可靠,减少过程传动总能耗。钻机总体结构简单、操作方便,运输成本低,安装施工时短,占地面积小。永磁电机直驱设备配套钻机可应用于海洋钻探船进行深海钻探,尤其是可充分发挥永磁电机直驱设备自重小、设备占地小、能耗低的优势。

永磁电机直驱绞车、永磁电机直驱泥浆泵近几年广泛应用于石油钻机及其他工程钻机,设计参数、可靠性、实用性得到应用验证,为新技术、新装备的推广,提供了现场应用数据支撑。永磁电机驱动设备绿色环保、安全可靠、节能高效,实现了独特设计理念。