烘箱总线分布式系统设计

2022-11-03焦国庆

焦国庆

(深圳市新嘉拓自动化技术有限公司,广东深圳 518118)

涂布机作为锂电池生产的重要设备,其自动化水平直接影响电池的品质。烘箱作为涂布机工作的最关键部分,所需监测的信息越来越多,如压差、风速、温度等,传感器分布广泛、距离远。如果采用传统的点对点控制,信号易受干扰,控制精度差,不仅耗费大量的控制电缆和电缆桥架,增加大量人工成本,同时给调试带来很大不便,对后期维护工作也产生很大困难。为了解决这一难题,经过层层分析、验证,最终确认设计一套烘箱总线分布式温控系统能很好地解决这些难题,并能提高高速涂布机的温度控制指标。

1 设计原理

整体设计思路是联合模块厂家开发一款适合深圳市新嘉拓自动化技术有限公司烘箱的远程通信模块。所有的信号到单节烘箱顶部进行集成,单个烘箱之间串联,最近的那节烘箱与控制柜连接,采用Ethercat高速总线进行通信,程序中对所采集到的信号进行处理,增加一些特殊温控控制算法。烘箱总线式温控系统信号传输快、响应快、布线简单。

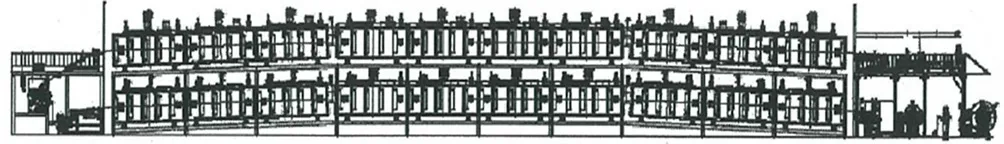

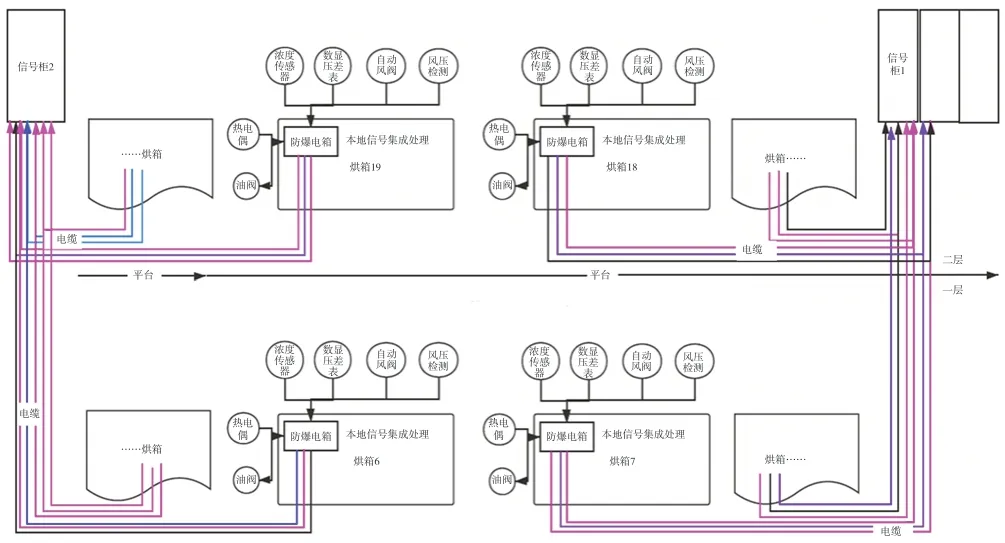

涂布机整体示意如图1所示。传统烘箱布线如图2所示,大量的传感器信号线、控制线需使用一根根单独的电缆连接烘箱与控制柜,强弱电不可避免会有交叉,热电偶一般传输为毫伏信号,极容易受到干扰,且现场施工量极大,客户交期不可控。

图1 涂布机整体示意图

图2 传统烘箱布线

新设计烘箱布线如图3所示,信号进行本地集成处理,各节烘箱与控制柜之间只需一根Ethercat网线连接,再提供一根24V电源供电。整机烘箱区的电缆减少,模块化设计程度更高。

图3 新设计烘箱布线

单个烘箱原理设计如图4所示。

图4 总线控制原理

2 功能设计、验证

2.1 组态通信测试

将热电偶模块、模拟量输入模块、模拟量输出模块的通信、电源连接完成。与欧姆龙PLC采用Ethercat通信,导入模块的配置文件,添加模块的型号、组态,测试通信,验证成功。

2.2 模拟量信号批量采集

将现场使用浓度传感器、湿度传感器、电子压差表、红外传感器的模拟量信号接入模块,信号稳定,验证成功。

2.3 热电偶信号采集

K型热电偶、PT100接入进行测试,输入毫伏信号稳定准确,增加环境温度补偿,温度采集准确。

2.4 油阀控制测试

高速机常用品牌导热油阀、蒸汽阀,输出4~20mA控制信号连续无中断,无波动,完成验证。

2.5 开关量信号采集

烘箱传动辊转速信号接入模块,信号传输准确无干扰,完成验证。

3 冷却方案设计

使用环境:烘箱内部及排风管处为防爆一区,烘箱外部及排风管为防爆二区[1]。

3.1 涡流管散热

方案描述:电箱内安装涡流管,使用普通压缩空气就可正常工作,可瞬间将压缩空气分流成冷热两股气流。热气端出口处有一个可调旋钮,可通过设定冷、热气流的比例来调节对应气流的温度与流量。只输入通用压力(0.6~1MPa)的压缩空气,通过涡流管转换,一端产生冷空气(在干燥空气的前提下低温可达-46℃),一端产生热空气(温度高达127℃)。在保证空气压力的情况下,散热效果十分理想。

测试效果:在压缩空气保持充足供应的情况下,冷却散热效果很好。

(1)优点:散热效果好;电箱内正压环境,可以起到防尘防爆效果。

(2) 缺点:需要干燥的压缩空气;单体压缩空气用量大,需配空压机,整线使用能耗特别大,空压机噪声大;电箱内要监控湿度,防止冷凝水。

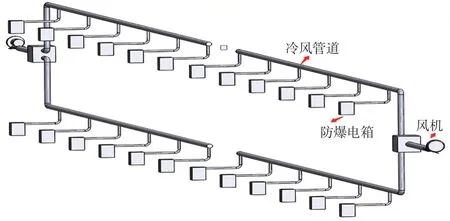

3.2 热管原理散热

方案描述:在防爆电箱上安装热管。热管是一种具有极高导热性能的传热元件,通过在全封闭真空管内的液体的蒸发与凝结来传递热量。它利用毛细作用等流体原理,起到类似冰箱压缩机制冷的效果。热管冷端在电箱内部,热端在电箱外部,冷端通过轴流风扇不断循环吸收电箱内热量,热端通过冷却风管将吸收的热量进行散热,从而使防爆电箱内维持一个相对较低的温度,如图5所示。

图5 热管散热方案连接

3.2.1 注意事项

(1)防爆电箱外部必须包保温棉,防止外部环境持续加热电箱,影响散热效果。

(2)电箱内部风扇增加故障报警,对电箱内温度进行监控。

(3)冷却风机安装在非防爆区域,传输到防爆区的风管表面需增加保温棉保温,防止空气被加热。

3.2.2 试验过程及效果

试验时先用加热器将电箱外环境温度加热到60℃左右,待电箱内温度也稳定在60℃,保持持续加热的同时开启热管风扇,冷却风机,待稳定后开始记录数据。通过试验数据可以看出,通过热管的散热,防爆箱的温度比外界环境温度降低15℃左右,该防爆电箱热管组件(环境温度50~60℃)冷却效果与风量有关(与电箱保温棉厚度有关),但其风量存在一个上限值,在风量增加60%的情况下,电箱内整体温度比之前降低1℃。故认为,风速在3.5m/s、50mm管径下,几乎达到热管的极限,判断出所需冷却风量不大(风机、风管的选型成本不会很高,可行性较高)。保温棉厚度关系暂未验证,不过亦达到了想要的冷却效果。

(1) 优点:成本相对较低;电箱内温度可控,内部干燥,不会有凝水。所需冷却风量较小。

(2)缺点:防爆电箱增加热管组件,需要重新做防爆认证,计划由电箱制作厂家整体认证。

3.3 正压防爆方式散热

3.3.1 测试方案

正压防爆原理主要是采用空气介质隔离点燃源,使电箱内部形成正压环境,从而达到电器防爆的目的,结构上主要采用柜式[2],根据散热需求一般选择持续吹扫型。持续吹扫型为不间断连续供气,正压腔内装元件的工作热量可随气路带走,具有很好的散热功能;正压吹扫控制系统保护装置齐全,只有达到规定的换气时间后方能自动送电,并有高、低压自动声光报警及压力下限、开门自动断电、紧急手动断电等安全联锁保护。

3.3.2 试验效果

之前有转移涂布机已使用。方案成熟,达到冷却效果。(1)优点:成熟产品,有防爆认证;散热效果好。

(2)缺点:成本较高;箱体笨重,尺寸较大,适合集中控制,不太适合烘箱顶部小尺寸批量使用;压缩空气用量较大;安装复杂。需干燥空气,防止凝水。

综合以上各项试验,并结合现场环境分析,最终确认使用热管的冷却方式。

3.4 故障失效分析

可能故障原因:烘箱环境温度过高,模块工作异常。解决措施如下。

(1)模块工作温度范围选择宽温型:-30~70℃,使模块能较好适应烘箱环境。

(2)阴阳极电箱均预留热管散热安装孔位,可根据实际情况随时增加。热管内部、外部安装散热风扇,可保持内部温度与环境温度无限接近一致。

(3)如果增加热管温度还是超标,可以增加冷却风管对热管进行冷却,相关的试验已经完成,可以控制电箱内的温度在40℃以内,但是施工量较大,风管布置较为繁琐,现在仅做预留。

4 结束语

该设计风险可控,优势较大,适合推广,能很好地解决目前烘箱批量信号收集和处理问题,加上总线传输,更加可靠,响应快,烘箱温度控制达到行业类先进水平。整体有以下优势。

(1)温度控制精度的提升,使烘箱的温度控制精度从±3℃提升到±1℃,达到业界先进水平。

(2)信号线缩短,弱电信号就近采集、处理,然后通过总线模块转化为总线信号传输到PLC,干扰降低,可靠性提升。

(3)线缆及布线工作量减少。

(4)模块标准化的提升,热电偶线缆、阀门等传感器线缆长度可标准化。

(5)每节烘箱可在公司模块化装配,减少现场工作量。

(6)降低信号传输受到电磁干扰的可能性。

(7)电缆成本降低。