区段煤柱留设宽度分析及优化

——以崖窑峁煤矿为例

2022-11-02张金贵程志恒陈昊熠殷帅峰

张金贵,程志恒,陈昊熠,殷帅峰,陈 亮,薛 傲

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.华北科技学院 矿山安全学院,北京 101601;3.北京科技大学 土木与资源工程学院,北京 100083)

0 引 言

目前我国煤炭开采依然面临着回采率整体水平较低的问题,提高煤炭采出率,减少煤炭资源的浪费仍是亟待解决的难点。影响煤炭采出率的主要因素包括地质因素、采煤方法、机械设备等,适度减小煤炭开发规模,提高采出率,是能源消费趋势变化和煤炭资源现状下的必然选择[1]。除地质因素(断层、陷落柱等)以及采煤方法因素造成的损失外,在开采过程中区段留设过大煤柱很容易造成资源巨大损失[2]。

宋朝部[3]选取6种煤柱留设宽度方案进行研究,最终确定煤柱宽度为7.0 m应用于王庄煤矿;祁和刚等[4]提出了“一高一低”的高应力区段煤柱综合卸荷技术,结果表明:卸荷后煤柱内部应力峰值由22.5 MPa降至15.7 MPa,巷道变形得到有效控制;张常光等[5-6]建立了倾斜煤层条带煤柱留设宽度的统一解,留设宽度随煤层倾角的增加而减小;师修昌[7]揭示了工作面沿倾向方向开采时隔离煤柱对覆岩运移的控制作用,理论计算出了大柳塔煤矿2-2煤和5-2煤合理煤柱留设宽度分别为18.6 m和24.5 m;陈川等[8]研究在不同煤柱宽度下,巷道变形量的变化幅度由大到小的顺序是煤柱帮、顶板、实体煤帮、底板,以芦沟煤矿6 m煤柱宽度围岩变形最为理想;文献[9-13]通过离散元软件UDEC研究了窄煤柱合理宽度以及不同区段煤柱宽度下的区段煤柱应力分布规律;文献[14-18]采用FLAC研究了煤柱应力、围岩变形与煤柱宽度之间的关系;汪锋等[19]通过现场实测和数值模拟基于采动应力边界线给出了顶板巷道煤柱合理尺寸。

以上研究多以理论研究和实验室试验为主,缺少有效的现场监测技术手段。以崖窑峁煤矿为工程背景,利用3DEC对区段煤柱受采动影响下的稳定性进行分析,通过数值模拟与现场监测数据对比,验证数值模拟的合理性。在此基础上建立不同煤柱宽度的数值模型,分析围岩变形及支承压力分布规律,通过钻孔窥视仪对优化后的煤柱尺寸进行现场验证,为同类型矿井在安全生产的条件下减少煤炭损失具有重要的意义。

1 矿井概况

崖窑峁煤矿位于陕西省神木市,所开采的3-1煤层顶板标高+1 062.48~+1 065.98 m,煤层倾角1°~3°,煤层埋深102~170 m,平均埋深123 m,煤层埋深浅且构造相对简单。煤层顶板岩性以中粒砂岩、粉砂质泥岩、泥岩为主,厚度1.8~18.1 m。煤层底板主要为粉砂质泥岩、泥质粉砂岩,厚度1.2~17.5 m。现开采30103工作面,留设宽15 m的煤柱。30103工作面倾向长度170 m,采用走向长壁式综合机械化采煤,采高2.7 m,一次采全高,全部垮落法管理顶板,工作面构造较简单,无断层、褶曲等地质构造。

煤柱帮部支护方式为裸帮,顶板支护为锚杆锚索支护,在采动影响范围内巷道帮部发生局部小范围煤壁脱落或片帮,但在采动影响以外区域帮部完整性较好,煤柱及巷道整体稳定性相对较好,如图1所示。

图1 煤帮局部破坏Fig.1 Local destruction of coal pillar

2 区段煤柱合理留设宽度理论计算

为了确定崖窑峁煤矿的合理煤柱留设宽度B,根据极限平衡理论,建立计算模型如图2所示,如式(1):

B=X1+X2+X3

(1)

式中:X1为上工作面开采后在侧向煤体中产生的塑性区范围,即为极限平衡区宽度X0;X2为煤层厚度的煤柱安全系数取(X1+X3)的20%~40%;X3为锚杆的有效长度。根据护巷煤柱的极限平衡理论及上文巷道应力极限平衡区宽度可知,护巷煤柱的宽度须满足B≥X。

图2 煤柱宽度计算模型Fig.2 Calculation model of coal pillar width

根据文献[20]应力极限平衡区宽度为

(2)

式中:M为煤层平均采厚,2.7 m;A为侧压系数,A=μ/(1-μ),泊松比μ=0.31,A=0.45;φ0为内摩擦角,28°;c0为黏聚力,取5 MPa;k为应力集中系数,取1.6;γ为岩层平均容重,25 000 N/m3;H为煤层埋深,123 m;Px为对煤帮的支护阻力,取0.5 MPa。

由上述计算可得,崖窑峁煤矿上区段工作面采空区应力极限平衡区宽度取X1=4.42 m,锚杆的有效长度X3=2.4 m,X2=1.36~2.73 m,取2.73 m;将其代入(1)式中,经计算得到B为9.55 m,即煤柱留设宽度的下限值为9.55 m。

3 不同煤柱宽度下的数值模拟及分析

3.1 模型尺寸的建立

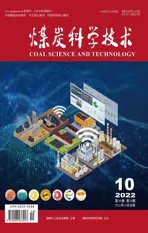

研究崖窑峁煤矿3-1煤层区段煤柱合理留设宽度,按照该矿实际情况进行模拟,比例为1∶1,工作面宽度170 m,推进长度400 m,煤层埋深123 m。根据矿井地质情况简化地层14层,煤厚2.65 m,顶板建立厚度75 m左右,底板建立厚度37 m,距地表厚度还剩66 m,用等价载荷代替,煤柱边界影响煤柱50 m。模型建立厚度115 m,上覆未建岩层48 m。研究上区段和下区段工作面煤柱宽度,故3DEC模型尺寸:465 m×2 m×115 m,如图3所示。

图3 3DEC几何模型示意Fig.3 Sketch of 3DEC geometric model

3.2 模拟方案及测点监测数据布置

为研究区段煤柱留设的合理宽度,根据前面计算的煤柱理论尺寸建立煤柱宽度为6、8、10、12、15 m的3DEC数值模型,分析不同煤柱宽度下煤柱的位移、应力及塑性区分布特征。

为了对不同宽度的煤柱进行位移及应力的跟踪监测,以煤柱15 m为例,煤柱内水平推进方向上每1 m布置1个测点,共15个,垂直方向上每1 m布置1条测线,布置到煤层顶板10 m,测点布置如图4所示。

图4 测点布置Fig.4 Layout of measuring points

3.3 不同宽度煤柱下垂直位移分布特征

根据测点监测数据画出不同宽度的煤柱下煤柱内垂直位移曲线如图5所示。

图5 不同煤柱宽度下垂直位移曲线Fig.5 Vertical displacement curves under different coal pillar widths

由图5可知,不同煤柱宽度下煤柱垂直位移曲线图呈现一定对称性,随煤柱宽度减小,距底煤0、1、2、2.7、12.7 m五条测线上位移普遍增大,垂直位移峰值呈现逐渐增大的趋势,煤柱宽度为15、12、10、8、6 m煤柱最大垂直位移分别是350、450、550、700、1 100 mm,最大相差750 mm,在煤柱宽度10 m时,距底煤12.7 m上各点在煤柱范围内各点位移大小一致,不再发生波动,在不同煤柱宽度下5条测线变化规律基本相同。

曲线可以分为2个区域,距底煤1 m内随距辅运巷距离越来越远垂直位移呈先增大后减小趋势,距底煤1 m以上垂直位移呈先减小后增大趋势。

3.4 不同宽度煤柱下水平位移分布特征

根据测点监测数据画出的不同煤柱宽度下水平位移曲线如图6所示。

图6 不同煤柱宽度下水平位移曲线Fig.6 Horizontal displacement curves under different coal pillar widths

由图6可知,不同煤柱宽度下煤柱水平位移曲线图呈现一定对称性,随煤柱宽度减小,距巷道不同距离的测线上位移普遍增大,不同测线呈现先增大后减小趋势,位移峰值呈现逐渐增大的趋势,煤柱宽度为15、12、10、8、6 m煤柱最大水平位移分别是800、900、1 000、1 100、1 300 mm左右,最大相差500 mm,在煤柱宽度15、12 m时,距巷道两侧4 m范围内水平位移都呈现先增大后减小趋势,超过4 m范围水平变异基本不变,此范围为煤柱变形较小区域或煤柱不变形,在煤柱宽度10 m时,距巷道两侧4 m范围内水平位移都呈现先增大后减小趋势,煤柱中间出现一定变形,此时变形较少区域开始没有,煤柱宽度为8 m和6 m时,各测线水平位移进一步增加,煤柱内全部出现变形,煤柱宽度越小,变形越严重,水平位移越大。

3.5 不同宽度煤柱下垂直应力分布特征

根据测点监测数据画出的不同煤柱宽度下垂直应力曲线如图7所示。

由图7可知,不同煤柱宽度下垂直应力云图呈现规则对称“V”型分布,拉应力及压应力分布位置基本一致,拉应力主要分布在煤柱两帮,压应力主要分布在煤柱中心和煤柱顶底部分岩体,并以煤柱中心向顶底板逐渐减小,并逐渐表现为由剪切破坏向拉伸破坏;但随煤柱宽度减小,压应力及拉应力分布区域逐渐增大,煤柱宽度为15、12、10、8、6 m时煤柱最大压应力值分别是7.74×107、1.07×108、1.54×108、2.22×108、1.97×108Pa,压应力最大值呈现先增大后减小的趋势,这是因为随煤柱宽度减小,煤层开采后使上覆岩层发生破坏,应力重新分布,侧向支承压力增加,顶板结构破坏以力的形式作用在煤柱上,煤柱载荷增加,煤柱压应力集中严重,在煤柱宽度8 m时,煤柱内部破坏,开始卸压,但应力值仍增大,在煤柱6 m时,煤柱大范围破坏,应力大量卸载,使得压应力减小。煤柱宽度越小,煤柱内压力越大,煤柱完整性越差,变形越严重。

图7 不同煤柱宽度下垂直应力曲线Fig.7 Vertical stress curve under different coal pillar width

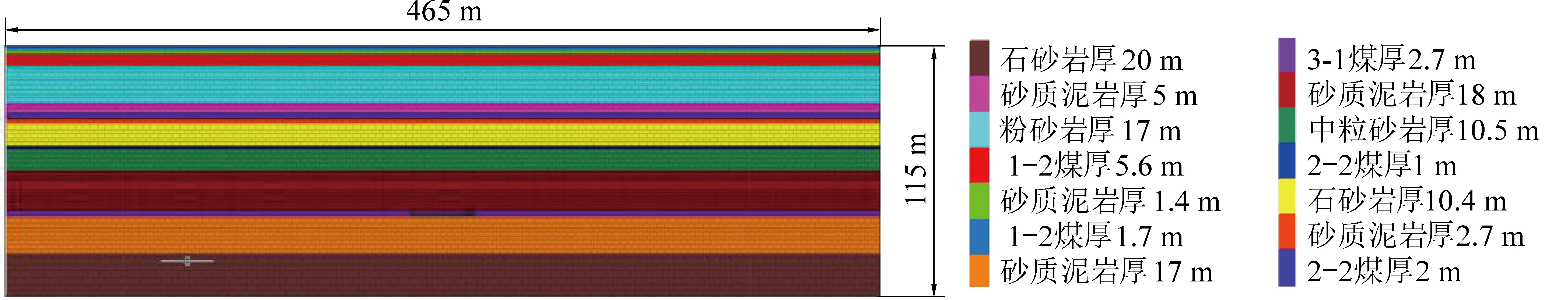

3.6 不同宽度煤柱下塑性区变化规律

运用3DEC导出煤柱塑性区分布如图8所示。由图8可知,煤柱宽15 m时,煤柱两侧5 m范围内发生剪切破坏和拉伸破坏,煤柱内存在一定未破坏区域,但未贯穿煤柱,煤柱较稳定。煤柱宽度12 m时,煤柱两侧破坏区域进一步加大,煤柱内仍存在一定未破坏区域,但塑性区仍未贯穿煤柱,煤柱仍比较稳定。煤柱宽度10 m时,煤柱内剪切破坏区域进一步加大,剪切破坏塑性区开始贯穿煤柱,煤柱整体发生破坏,但破坏程度较小,煤柱仍具有一定的承载能力。煤柱宽度8 m时,塑性区贯通煤柱,煤柱整体发生大面积破坏,承载能力较差。煤柱宽度6 m时,剪切破坏和拉伸破坏塑性区完全贯通煤柱,顶底板也发生大面积塑性破坏,破坏严重,承载能力很差。

图8 不同煤柱宽度下塑性区Fig.8 Plastic zone map under different coal pillar width

综上所述,煤柱宽度为6 m及8 m时,煤体自身承载能力低,塑性变形较严重,围岩位移较大;煤柱宽度12~15 m时,煤柱内未破坏区域较大,煤柱较为稳定,但资源浪费严重;煤柱10 m时,煤柱虽处于应力升高区范围内,具有一定水平位移,但巷道围岩仍具有一定的承载能力,其内部具有一定的弹性核区域,能够满足巷道围岩的稳定及维护,并略高于理论计算的煤柱宽度范围9.55 m,因此,该矿合理留设煤柱宽度为10 m。

4 工程实践

为验证通过数值模拟及理论分析所得出的10 m煤柱留设宽度的合理性,现场对优化前的15 m煤柱及优化后的10 m煤柱进行钻孔窥视以观测煤柱内部裂隙情况。如图9、图10所示。

图9 宽15 m煤柱钻孔窥视Fig.9 Drilling view of 15 m coal pillar

图10 宽10 m煤柱钻孔窥视Fig.10 Drilling view of 10 m coal pillar

根据图9可知,在钻孔深度为0~0.98 m,煤体破碎严重,裂隙表现明显,煤柱浅部变形破坏严重,有着显著地分区域破裂的特征;在钻孔深度为0.98~3.84 m的窥视图中,裂隙数量减少,煤壁破裂减小,煤壁破裂及裂隙不明显,但含微裂隙;在钻孔深度为3.84~5.10 m的窥视图中,煤体仍有少量裂隙,大于5.10 m钻孔窥视,裂隙较少且不明显,煤柱内较完整,此范围区域煤柱处于弹性状态。

根据图10可知,钻孔深度为0~1.62 m,裂隙表现明显,煤柱浅部变形破坏严重,有着显著地分区域破裂的特征;在钻孔深度为1.62~4.28 m的窥视图中,裂隙数量减少,煤壁破裂及裂隙不明显,但含微裂隙;在钻孔深度为4.28~5.19 m的窥视图中,煤体仍有少量裂隙,大于5.19 m钻孔窥视,裂隙较少且不明显,煤柱内较完整,此范围区域煤柱处于弹性状态。

现场观测留设宽10 m煤柱帮部破坏情况如图11所示。

图11 宽10 m煤柱破坏Fig.11 Failure diagram of 10 m coal pillar

综上所述,通过对15 m和10 m的煤柱进行现场钻孔监测,无论是否受采动影响,煤柱内裂隙发育和扩展的影响不大,煤柱内存在一定范围未破坏区域,煤柱具有一定的完整性和稳定性,煤柱宽度留设8 m和6 m时,塑性区完全贯通,承载性能差,破坏严重。

煤柱侧巷帮及顶板虽有岩体破碎并有网兜出现,具有一定的变形破坏,但并不严重,煤柱两帮煤柱变形量较小,煤柱整体变形量较小,变形破坏程度相对较小,巷道完整性较好,不影响现场的安全回采,并可满足现场安全使用需求。

5 结 论

1)通过极限平衡理论对30103工作面建立了煤柱宽度计算模型并计算得出所留设煤柱的宽度至少应大于9.55 m。

2)通过模拟6、8、10、12和15 m不同煤柱的宽度,结果表明,煤柱宽度从15 m逐渐减小到6 m,煤柱中的最大垂直应力、水平位移、垂直位移逐渐增加,塑性区逐渐贯通。护巷煤柱宽度为10 m时,煤柱塑性区恰处于贯通或未贯通区间,煤柱内部具有一定的弹性核区域,能够满足巷道围岩的稳定及维护。

3)通过钻孔窥视仪得到了15 m及10 m煤柱内部裂隙的发育情况。煤柱宽度15 m和10 m时,无论是否受采动影响,煤柱内裂隙发育和扩展的影响不大,煤柱内存在一定范围未破坏区域,煤柱具有一定的完整性和稳定性。