接触网补偿绳绳芯断裂原因分析

2022-11-02吴挺勇

吴挺勇

(中国铁路南宁局集团有限公司 沿海铁路工程建设指挥部,工程师,广西 防城港 538000)

黎湛线电气化于2015年开工建设,黎塘至玉林段于2016年底开通运营,玉林至湛江段于2017年底开通运营。2021年6月日常检查维护时发现接触网补偿绳存在绳芯突出及绳鼓松弛现象,经排查共有247根接触网补偿绳存在该情况,会产生塌网的隐患,严重威胁电气化设备的运行安全。

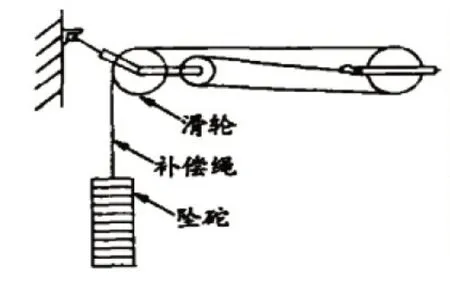

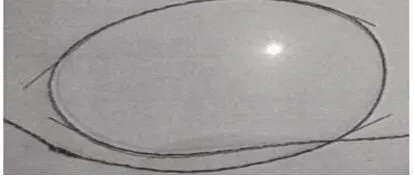

黎湛线接触网补偿装置采用滑轮补偿装置,滑轮补偿装置由不同直径的滑轮、滑轮组框架、补偿绳、补偿绳与滑轮框架的连接线夹、补偿绳与坠砣杆的连接线夹、承锚底座、线锚底座、坠砣限制架、单双耳连接器、C型双环杆、坠砣杆、坠砣抱箍组成(如图1)。补偿绳采用结构为8T(1+6,6+12)+7(1+6+12)的不锈钢钢丝绳(如图2),公称直径为φ8.75mm,允许偏差mm,综合拉断力≥54kN,1:3滑轮补偿装置补偿绳长16m,1:2滑轮补偿装置补偿绳长14m。

图1 滑轮补偿装置示意图

图2 不锈钢丝绳结构示意图

1 接触网补偿绳存在问题

1.1 补偿绳问题特征

黎湛线接触网补偿绳外观质量问题特征主要表现为鼓包、松股、断丝等,发生的位置一般在坠砣相连的垂直段或顺向延伸的定滑轮和动滑轮之间,在定滑轮附近30~60cm。

1.2 补偿绳拆解检查情况

对三根拆卸下的鼓包补偿绳进行了拆解,发现鼓出的绳股均为中心股,中心股已断裂,断口参差不齐,有较明显的颈缩现象,断口为明显拉伸断裂特征(见图3、图4)。

图3 绳芯突出

图4 绳芯中心股断股

1.3 常规试验检测情况

日常试验检测方法是将从线路上拆卸的鼓包补偿绳按照《不锈钢丝绳》(GB∕T9944),对不锈钢补偿绳进行表面质量、捻制质量、外径、单丝缠绕试验、不松散检查、破断拉力试验、化学成分分析等检验。检验结果为表面发暗,有两处鼓包表面质量问题,其余检测项目均合格,符合标准要求。

常规试验无法查出根本问题,为了分析补偿绳发生问题的真正原因,需对补偿绳进行深层检验。

2 理化检验

分别对未发生鼓包、断股钢丝绳和外观鼓包且中心股断裂的钢丝绳进行检验分析。

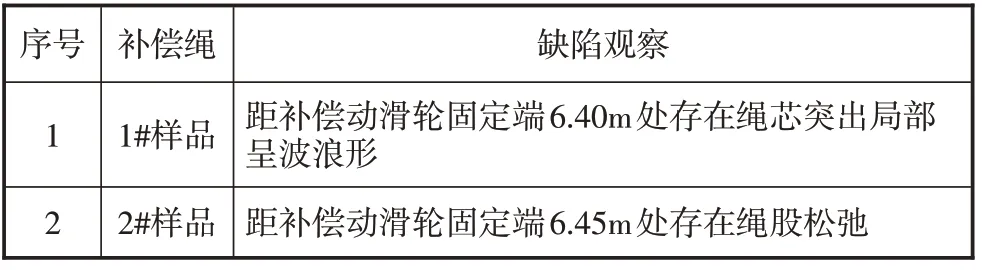

2.1 宏观形貌及缺陷观察

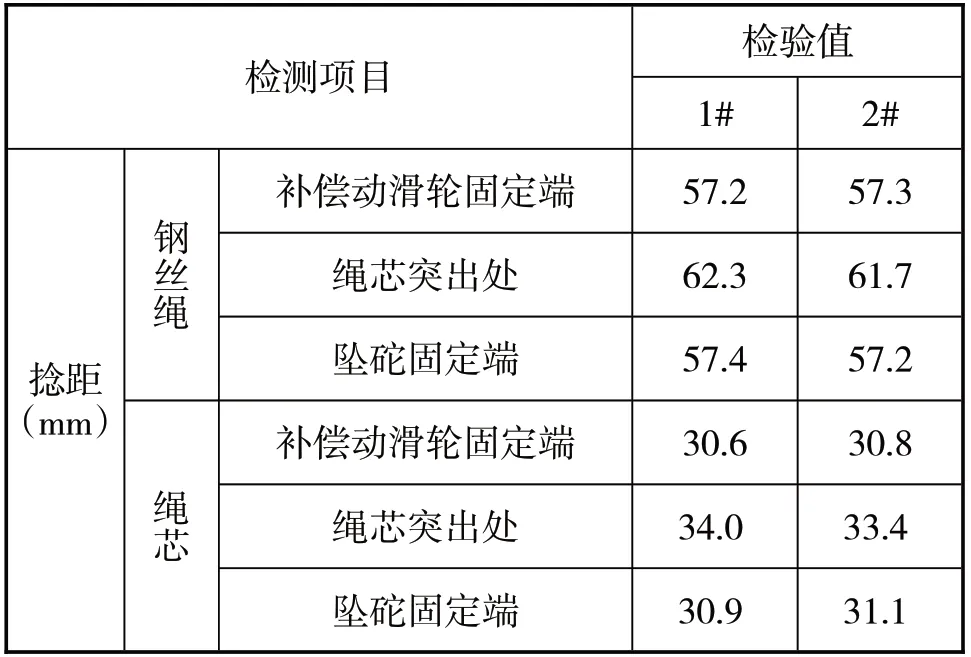

对2根补偿绳样品坠砣固定端至补偿动滑轮固定端之间的区域进行形貌观察,2根钢丝绳样品表面均未见明显挤压磨损,但局部呈波浪形,且不同程度地存在绳股松弛或绳芯突出现象。详细统计结果见表1。

表1 补偿绳缺陷情况统计

上表测量数据显示:补偿绳出现绳芯突出及绳股松弛的部位在补偿装置定滑轮大轮附近。

将1#样品绳芯外层股剥去,可见绳芯突出位置中心股存在严重形状畸变和断丝,畸形区域绳芯中心股直径变大,捻距减小,螺旋状结构遭到破坏,有扭结现象,断丝断口为斜断口和缩颈断口两种,在中心股断丝附近表面可见挤压磨损(见图5、图6)。

图5 绳芯突出位置中心股畸形

图6 绳芯中心股断丝

2.2 补偿绳捻距测量

对1#样品和2#样品坠砣固定端至补偿装置动滑轮固定端之间进行补偿绳捻距和绳芯捻距测量,检验结果见表2。

表2 补偿绳捻距和绳芯捻距检验结果

由表2可知,1#样品绳芯突出处钢丝绳捻距是补偿装置动滑轮固定端的1.09倍,绳芯突出处绳芯捻距是补偿装置动滑轮固定端的1.08倍;2#样品绳芯突出处钢丝绳捻距是补偿装置动滑轮固定端的1.11倍,绳芯突出处绳芯捻距是补偿装置动滑轮固定端的1.08倍。绳芯突出处的补偿绳捻距和绳芯捻距明显增大,表明补偿绳有解捻现象。

2.3 补偿绳拆股试验

任取1#样品表面无损伤部位外层股、绳芯外层股各一股和绳芯中心股进行钢丝绳拆股试验,结果见表3。

表3 1#样品拆股试验检验结果

由表3可知,1#样品表面无损伤部位外层股、绳芯外层股和绳芯中心股钢丝抗拉强度检验值未出现明显波动。

2.4 钢丝断口扫描电镜观察

取1#样品绳芯中心股断股处进行表面损伤与断口形貌观察,绳芯中心股断股处附近表面有明显挤压和磨损痕迹,缩颈断口微观形貌为韧窝(见图7-图10)。

图7 断丝及表面挤压磨损

图8 缩颈断口

图9 缩颈断口全貌

图10 中韧窝形貌

补偿绳宏观形貌观察、补偿绳及绳芯捻距检验结果表明:绳芯突出现象主要出现在补偿装置定滑轮大轮两侧,绳芯突出和松散处补偿绳绳芯中心股产生形状畸变;绳芯突出处补偿绳捻距和绳芯捻距明显增大表明补偿绳有解捻现象。补偿绳绳股与绳芯外层股捻向均为右捻,绳芯中心股捻向为左捻,当补偿绳出现解捻时,补偿绳外层股与绳芯外层股解捻长,同时绳芯中心股加捻缩短,这样就会造成荷载主要集中在绳芯的中心股上。中心股存在断股和断丝,断口为缩颈断口和斜断口,微观形貌均为韧窝,具有拉伸应力作用下断裂断口的特征表明,绳芯中心股钢丝的断裂为过载受力的作用下发生拉伸断裂。结合绳芯中心股表面存在挤压和磨损痕迹而钢丝绳表面和绳芯表面未见明显挤压和磨损痕迹表明,补偿绳在工作状态下各股受力不均,应力主要集中于绳芯中心股。

3 补偿装置安装环节影响因素分析

施工单位在进行补偿滑轮安装过程中落锚后未固定坠砣串,坠砣串自由悬垂、自由转动,在施工结束离开前用铁丝将坠砣串拴在旁边的支柱上进行固定,防止坠砣串摆动侵入限界,一般在下一个天窗点或下一个施工时间点安装坠砣限制架固定坠砣串,最终限制坠砣串的摆动。

坠砣串自由悬垂情况可能会带动钢丝绳出现反向旋转,造成补偿绳解捻,为确定坠砣串自由悬垂是否对补偿绳产生影响,需采用比对试验进行检测。

4 比对试验

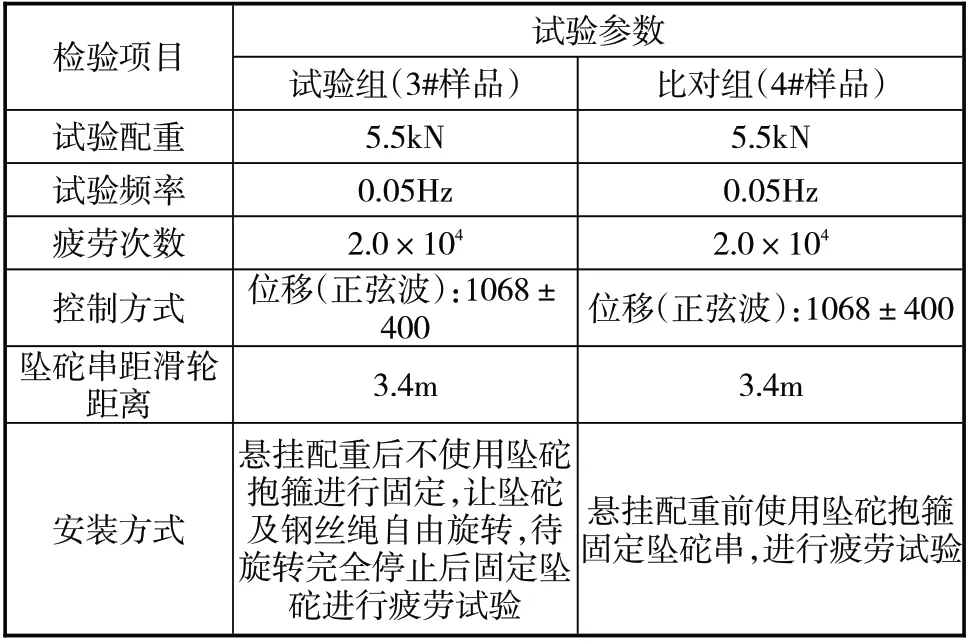

从产品质量符合要求的同规格补偿绳上截取2段,分别命名为3#样品和4#样品,按照《电气化铁路接触网零部件试验方法》(TB∕T 2074-2010)进行比对试验(疲劳)。疲劳试验参数见表4。

表4 比对试验(疲劳)参数

其中,3#样品模拟现场安装方式,在悬挂配重后不使用坠砣抱箍进行固定,让坠砣及钢丝绳自由旋转,待旋转完全停止后固定坠砣进行疲劳试验。3#样品的坠砣串(配重5.5kN)安装在距滑轮3.4m处,未使用坠砣抱箍固定情况下,第一次反向旋转在第40s完成,反向旋转13圈,其后坠砣串反复旋转,390s左右停止,静止时反向旋转9圈,即补偿绳外层股和绳芯外层股解捻9圈,绳芯中心股加捻9圈,垂直段补偿绳有明显变长。

4#样品按照正常疲劳试验安装方式,悬挂配重前使用坠砣抱箍固定坠砣串。

对疲劳试验后的3#和4#样品进行检查,结果见表5。

表5 比对试验(疲劳)检查结果

将3#样品打开,绳芯外层股表面有大量断丝,绳芯中心股有2处已断裂,断裂位置距坠砣串固定端2.03m和2.83m,即坠砣串与补偿装置定滑轮(大轮)之间垂直段。绳芯中心股断股与1#样品绳芯中心股断裂特征一致。

5 原因分析

5.1 补偿绳内部应力分布不均

由理化检验分析结果可知,补偿绳内存在过与补偿绳捻制方向反向的扭力,补偿绳每反向旋转一周,补偿绳外层股与绳芯外层股解捻一周而伸长,绳芯中心股加捻一周而缩短,这样就会造成外部荷载集中在绳芯的中心股上,且绳芯中心股破断拉力仅为2.8kN,远小于坠砣串拉力5.5kN。由比对试验(疲劳)结果可知,坠砣串在落锚后未固定会导致补偿绳反向旋转,破坏补偿绳内部应力分布,导致应力集中于绳芯中心股,超过绳芯中心股承载能力,绳芯中心股发生断裂。断裂的绳芯中心股在补偿绳中变为比较“自由”的状态,随着补偿绳的往复运动,在配重荷载的作用下,断裂的绳芯中心股在补偿绳中向各自相反的方向窜动,当窜动力小于外层绳股挤压摩擦阻力时止于某一处,补偿绳继续往复运动,在窜动终止处形成“堆积”、“鼓包”、“突出”等外观缺陷。

5.2 施工工艺卡控不严

结合该补偿装置施工安装情况可知,进行补偿滑轮装置安装过程中落锚后未固定坠砣串,坠砣串自由悬垂、自由转动,出现反向旋转,导致应力集中于绳芯中心股。在使用过程中,由于工况复杂、环境恶劣,补偿绳在承受轴向载荷的同时还会受到冲击载荷的影响。由于作用时间极短,冲击载荷主要作用于绳芯中心股,加剧了绳芯中心股的应力集中,当超过绳芯中心股承载能力时绳芯中心股发生断裂。绳芯中心股断裂进一步加剧了钢丝绳各股所受张力不均,在后续使用中逐渐出现绳股松弛、绳芯突出等现象。

6 解决对策

6.1 加强补偿装置安装及调整工艺流程控制

在接触网承导线落锚安装接触网补偿装置后,应及时安装补偿装置坠砣限制架,防止补偿绳在坠砣串的重力作用下沿绳逆绞制方向旋转,导致补偿绳散股或鼓包。安装坠砣时补偿绳保持自然状态,禁止扭转带劲,如发生旋转,应在固定坠砣串时将其回转同样的圈数后方可固定。

接触网补偿装置坠砣串底部至地面的距离(b值)调整时,提前将固定坠坨的抱箍松开,再利用手动葫芦或起重设备等吊装设备将坠砣串提升至要求的b值,b值调整过程中须防止坠砣串自由悬垂、自由转动,出现反向旋转,导致应力集中于绳芯中心股。

6.2 采用结构性能更优的补偿绳

根据《电气化铁路接触网零部件》(TBT2075-2010)要求,补偿绳可采用奥氏体不锈钢钢丝绳或浸沥青钢丝绳。黎湛电化补偿绳采用结构为8T(1+6,6+12)+7(1+6+12)的不锈钢钢丝绳,公称直径为φ 8.75mm,综合拉断力≥54kN,建议采用结构为12×25Fi+12×7+1×36SFi浸沥青复合钢丝绳,公称直径为Φ9.5mm,综合拉断力≥75.4kN,相对于奥氏体不锈钢钢丝绳,浸沥青钢丝绳具有较强的抗疲劳性能、耐疲劳性能及破断力。

7 结束语

通过对黎湛电气化铁路接触网补偿绳进行检验、比对试验及分析,发现补偿绳绳芯断裂主要是补偿装置安装工艺卡控不严,坠砣呈自由悬垂状态,破坏了补偿绳的合理结构,内外层股受力不均,应力集中于绳芯所致。加强补强装置安装及调整,严格按照安装工艺进行施工,可以避免安全隐患发生。