非织造布熔喷模具技术研究与应用

2022-11-02康逢华曾增权

康逢华,曾增权

(珠海格力精密模具有限公司,广东珠海 519070)

1 引言

全新结构设计、自主开发,自制熔喷模具投入公司熔喷生产线使用,模具价值100万;模头大部分采用的是矩形喷丝板,熔喷模头的作用是将黏流状态的高聚物熔体或溶液,通过熔喷布模具的喷丝板的微孔转变成有特定截面状的细流进行喷丝[1]。喷丝组件与气刀之间形成特殊的气腔,高压热风气流通过气腔狭缝以近似于音速的速度喷射,气刀刃部与喷丝组件尖端形成一纺丝锥。熔体从纺丝微孔中喷出,在纺丝锥处被高速气流夹持牵伸拉细, 经过冷却后即可形成超细纤维[2]。

2 非织造布熔喷模具结构分析

非织造布熔喷模具(见图1)工艺是利用高速热空气对模头喷丝孔挤出的聚合物溶体细流进行牵伸,形成超细纤维并凝聚在滚筒上,依靠自身粘合而成,熔喷模具是非织造布工艺最关键的部分,制品的均匀性与模具密切相关,模具加工精度要求高。

3 模头结构技术方案

熔喷模头结构(见图2)虽然简单,但是模具功能要求复杂,在PP高流动性要求下,对流道设计有更高的要求,模具生产过程需要高温(250℃左右),模头结构技术方案如下几个方面:

(1)材料:耐高温、防腐蚀不锈钢材料。

(2)流道设计:衣架式(见图3)。

(3)合配密封:加耐高温密封胶结构。

(4)加热棒分布:高性能加热原器件。

(5)温度传感点分布:均匀分布温度检测点。

4 流道CAE分析

(1)模具流道分析测试。模具设计负责人仔细研究行业内的各类非织造布熔喷模具流道资料,目前常用流道(见图3)有T 形流道、鱼尾形流道和衣架形流道3种方法基础上。

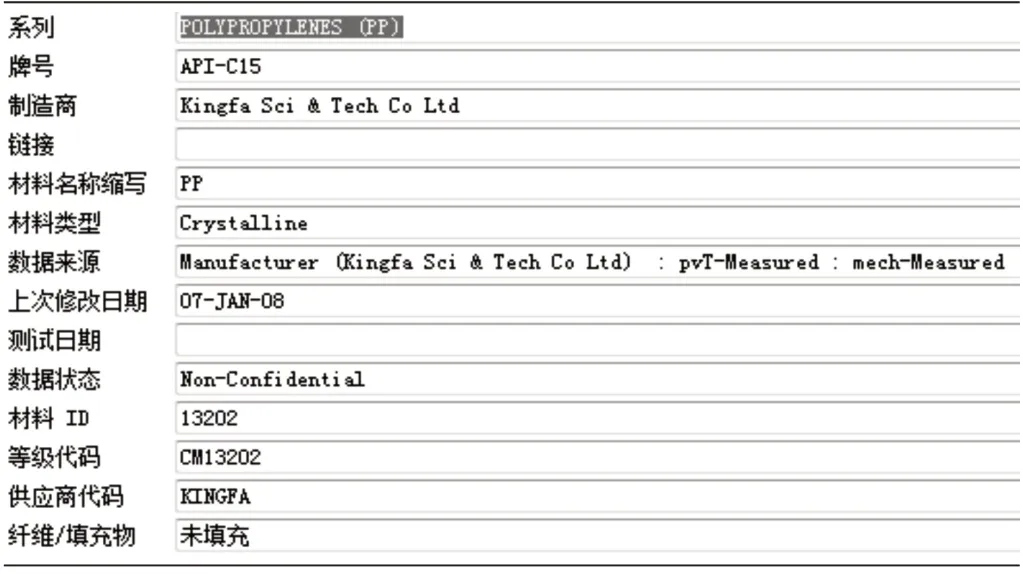

(2)模具流道必须考虑原材料PP高流动性要求,因模具长度超1,600mm,保证流胶量同时到达喷丝板位置(见图4),保证吐出量均一化要求,利用ANSYS仿真软件对聚合物熔合物熔体的流动过程进行压力和流速分布模拟,仿真结果表明,衣架形流道模具结构较为符合设计要求。①熔喷布PP材料分析(见表1);②要求同时流动到达尾端时间;③加热棒调节流动平衡温度;④分析网格要准确细分、2D与3D流动分析仿真。

表1 PP材料分析

5 喷丝板制造工艺方案

(1)微孔ϕ0.15mm、ϕ0.2mm、ϕ0.25mm、ϕ0.3mm等孔加工容易出现钻头断裂,出现钻头断裂,将导致零件报废。

(2)研究钻头加工设备稳定性要求,钻头切削参数、钻头过程冷却、排削、摆动、切削加减速等加工细节,建立切削参数标准与控制方法。

(3)微孔数量多,一般情况都超1,000个微孔,孔径、径距精度要求高,控制精度±0.005mm。

(4)加工测试研究,根据切削参数、机床稳定性情况,找到满足精度要求加工状态。

(5)加工过程,微孔(见图5)加工检测难点大,多工序加工容易出现堵塞无法贯通。

(6)加工工艺技术研究,优化加工顺序,对每个工序做好工艺方法,防止微孔堵塞无法处理。

6 喷丝板加工工艺测试与分析

喷丝板细孔的加工是熔喷模具的核心部件,喷丝板制造工艺方案测试是项目成功的关键,在喷丝板正式加工前,细孔加工测试经过不同的刀具品牌、不同切削参数、不同切削策略方案、不同加工设备与主轴转速等方面实验。

(1)加工方案一。由安田YASDA 设备分两段加工,尖端留平台面0.5mm宽(见图6),先用ϕ0.25mm钻头加工深度到数,去除平台面,120°两斜面精加工到数,再用ϕ0.3mm平刀用钻铰方式去除毛剌。

(2)加工方案二。由YASDA分两段加工(见图7),两斜面先由牧野V99L精加工到位,先用ϕ0.2mm平铣刀锣ϕ0.28×0.6mm沉槽,再用ϕ0.25mm钻头加工深度到数,再用ϕ0.3mm 钻头扩孔方式加工孔到位,测试ϕ0.28×0.6mm沉槽的0.28mm尺寸是否合适,ϕ0.3mm扩孔方式是否提升孔粗糙度效果。

分两次装夹加工喷丝微孔,先用ϕ0.25mm钻头加工深度到数,去除平台面,120°两斜面精加工到数,再用ϕ0.3mm平刀用钻铰方式去除毛剌。

7 喷丝板背面流道出胶口电火花方案实验

(1)电打背面进胶流道(电极设计在模型的R1圆弧面上做留量0.1mm)。

(2)电打背面进胶流道底面到数,微孔口部到数,(电极设计只与R1mm 圆弧面接触火花纹,设计紫铜电极,电打VDI15)。

(3)电极设计R1mm圆弧留量0.1mm不电打到位;电极只设计电打R1mm圆弧到位,注意两次电打过渡圆滑。

相关测试过程图片(见图8)。

8 喷丝板流道V型深槽加工技术方案分析

喷丝板细孔的加工是熔喷模具的核心部件,核心近3,000个ϕ0.3mm细孔加工工艺是模具成功的关键,对应的细孔背面是V型深槽流道(见图9),槽深且窄,是熔喷模具聚合物溶体主要的流动关键位置,决定着出丝的均匀性、出丝量与速度等关键参数。因孔太深,有很大的加工难度和很长的加工时间。为了提升加工精度和加工效率,对应V型深槽做如下几方面的加工工艺技术测试。

(1)方案一。V槽口部宽度6mm,小端4mm,常规机加工只能加工到6 倍直径切削深度,即还有还有12mm细小槽位置无法机加工,需要电火花加工代替。电加工效率低,表面粗糙度值大,不能满足加工要求。

(2)方案二。V 槽口部常规加工到6 倍直径切削深度,12mm 细小槽位置设计非标成型刀具加工。提升加工效率与精度。刀具设计如图10所示。

设计锥度球头与直身球刀结合的技术方案,解决深槽加工小径刀具刚性差的问题;通过特殊设计槽型,满足排屑顺畅的前提下,大幅增加刀体结构强度;根据深度超10倍直径的V型深槽的加工特征,设计一款外形与工件匹配的成型轮廓刀具,槽型由刀具一次铣削而成,取消电打工艺,降低成本;通过铣刀内冷却油孔设计,解决深槽加工中的外置冷却无法直达切削部位的冷却不足的问题,同时切削刃部出冷却液可冲出深槽铁屑;通过刀具颈部设计临时容屑槽,解决深槽铁屑无法及时排出的问题以及铁屑在刀具工件之间挤压摩擦造成工件表面光洁度差。

9 热风管与气刀板间隙方案

热风管与气刀板是喷丝的两位关键部位(见图11),出丝尖口的角度、间隙(见图12)与热风管的温度与风压是保证出丝均匀(见图13)的关键参数。风管设计与制造工艺重点保证均匀性,提升尖口出风压力均匀。

10 模具零件分析与提炼关键识别

模具零件分析与提炼关键识别如表2所示。

表2 模具零件分析与提炼关键识别

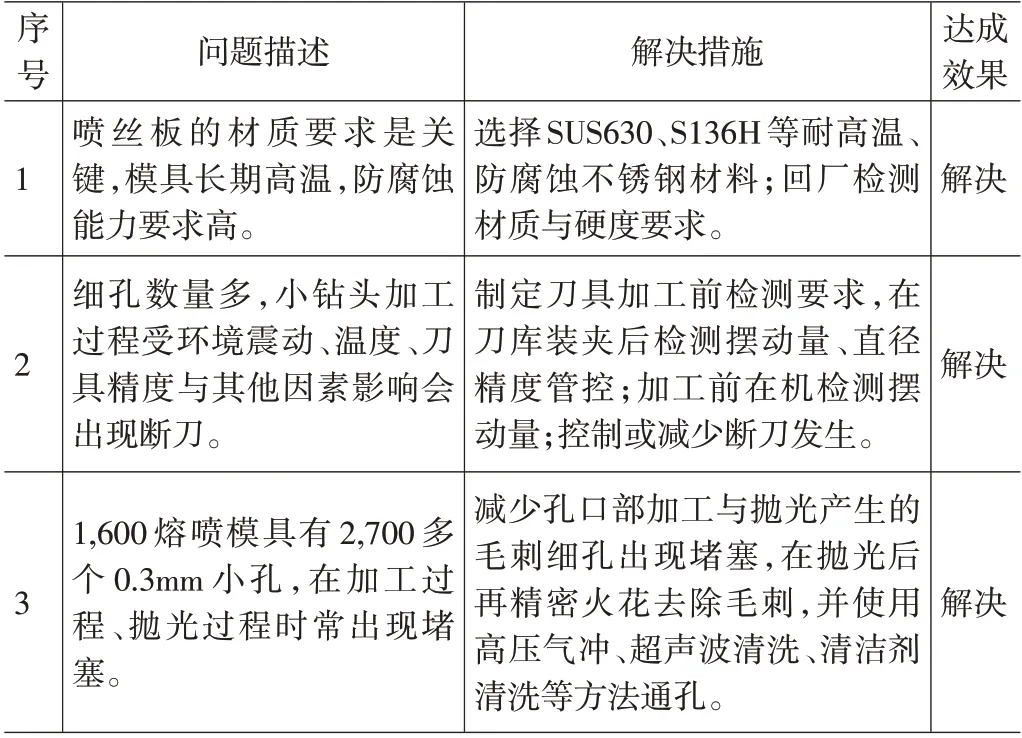

11 问题记录与改善对策

问题记录与改善对策如表3所示。

表3 模具问题记录与改善对策

12 实际效果

(1)熔喷模具设计的流道方案确认,通过CAE 分析,对应衣架式流道的设计细化每个尺寸要求。提升模具生产稳定与质量。

(2)喷丝板的细孔加工建立刀具技术要求、刀具加工前检测、加工过程切削参数与孔精度检测等。

(3)喷丝板的细孔防护与清洗。