炼钢余热分析与利用

2022-11-02赵英春楚友义胡海燕孙高峰韩照建

杨 平,赵英春,楚友义,胡海燕,孙高峰,韩照建

(烟台国冶冶金水冷设备有限公司,山东 烟台 265500)

1 引 言

1.1 概 述

随着我国经济总量飞速提升,我国能源消费量已经是世界第二[1],其中,能源总消耗量的70%多属于工业能源消费量。

为了应对严峻的能源形势,余热利用就是解决问题的途径之一。在生产生活中,排放出的高于环境温度的物质(如气态的高温烟气、废气,液态的如高温冷却水,固态如高温钢渣),含有的热能等,可以回收重复利用,以减少能源消耗。

尤其在高耗能的钢铁行业,在消耗能源推动能源转变的同时会产生大量的余热,如果直接排放掉,损失很大,很有回收价值。

1.2 中国钢铁企业余热利用现状简介

随着环保要求的提高及钢铁技术的发展,高温余热回收利用技术已经在钢铁,冶金等各方面进行了多种推广,例如国内河钢邯钢等部分钢厂,生产1 t焦炭,约能回收100 kg蒸汽[2],部分炼钢厂在进行高炉余热回收研究[3]。赵坤等应用汽化冷却系统来回收烟气余热[4],为煤气回收创造了条件,能做到较好的节能增效,但除了高温余热外,还有大量的低温余热没有试图回收利用,是一种较大的能源浪费。

为此,本文以某公司120 t氩氧精炼炉(AOD炉)余热锅炉为例,研究分析烟气的高温余热和低温余热统一回收问题。

1.3 AOD炉流程简介

AOD炉在炼钢的过程中,因炉内激烈的氧化还原反应,产生的大量含尘、高温(最高约2 000 ℃)烟气,需要被处理符合国家排放标准后才能排入环境大气。该烟气经本文新设计的高温烟道式余热锅炉系统及中温锅炉系统回收余热、产生蒸汽且降温处理,烟气在灰仓中脱去大部分的灰尘,降至约200 ℃,经干烟道输送至除尘装置进行除尘。

2 设 计

2.1 概 述

本套余热锅炉系统主要由汽化冷却烟道、中温余热锅炉、锅炉系统辅助设备组成,设备整体结构如图1所示。

AOD炉余热锅炉采用低压强制循环系统水冷系统、高压强制循环汽化冷却和自然循环汽化冷却相结合的复合循环冷却方式。热负荷较高及结构复杂的炉口烟道、转角烟道、中温锅炉采用高压强制循环汽化冷却,其余烟道自然循环汽化冷却。AOD汽化冷却烟道后为立式中温余热锅炉,入口烟温约1 000 ℃,出口烟温约200 ℃,中温余热锅炉后接AOD除尘系统,中温余热锅炉与AOD汽化冷却烟道公用汽包,高温蒸发段采用自然循环系统,低温蒸发段采用低压强制循环系统。

2.2 设计参数

2.2.1 设计条件

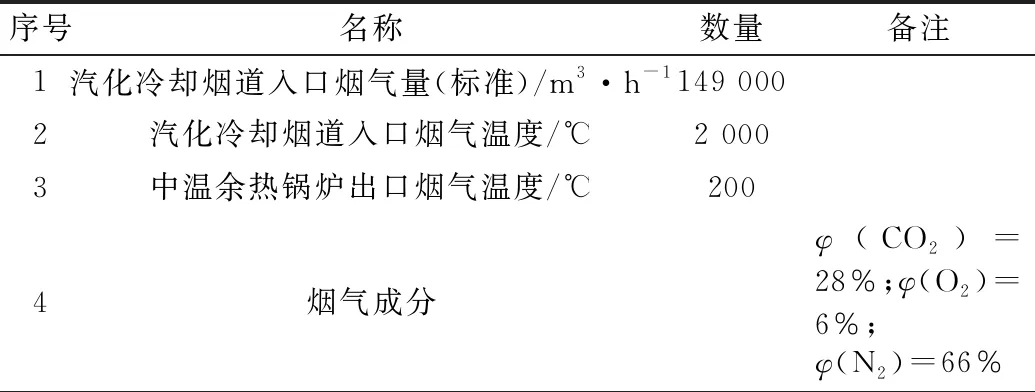

烟气参数如表1所示。

表1 烟气参数

2.2.2 工艺条件

工艺条件参数见表2所示。

表2 工艺参数

2.3 设备布置

为满足炼钢生产运行中炉气排出流畅。汽化冷却烟道布置中尽量减少弯曲及水平布置,尽可能做到布置合理紧凑。

炉口烟道位于AOD转炉炉口上方,炉口烟道转角与斜烟道的夹角为50°。烟道达到最高点约+47 m时,烟道180°向下折返进入中温段余热锅炉至+10 m左右再返回至约38 m与除尘管道相接。汽化冷却烟道、中温段余热锅炉系统全部支吊在钢厂的各层平台上。

2.4 设备组成

本套烟气余热回收锅炉中的汽化冷却烟道分以下几个部分:汽包、炉口烟道、斜烟道、转角烟道、锅炉配管等。

1) 汽包(与中温段余热锅炉共用)

汽包作为汽化冷却系统及中温段余热锅炉系统高压强制循环及自然循环的配水及集汽装置,首先容积要满足吹炼1炉钢不需要补水,在突发事故停水时,保证生产顺利结束及安全停炉。

规格:DN2 800 mm×16 000 mm(筒体直段长度);

构造形式:卧式;

介质:水和饱和蒸汽;

工作压力:3.2 MPa;

工作温度:239 ℃。

2) 炉口烟道

烟罩安装在AOD炉炉口之上,工况相当恶劣,直接受到了大量含尘、高温(最高约2 000 ℃)烟气的冲刷,非常容易损坏。设计时得考虑加固结构,合理布置加强筋。其烟道直径2 800 mm,主体由高压锅炉无缝钢管,中间焊接扁钢组成膜式壁圆形结构。

3) 斜烟道

斜烟道直径2 800 mm,主体由高压锅炉无缝钢管,中间焊接扁钢组成膜式壁圆形结构。跨越多层平台,总长度约27 m。

4) 转角烟道

转角烟道直径2 800 mm,展开长度约9 m,也是管板膜式壁式结构。至此,烟气温度被冷却至约1 000 ℃。

5)中温余热锅炉

立式锅炉系统,入口烟温1 000 ℃,出口烟温200 ℃,锅炉长宽高:5 m×7 m×30 m(两段),因采用管式支撑结构,大大减少了锅炉的钢结构及平台的用钢量,余热锅炉内部布置有蒸发器和省煤器。两者主体都是由高压锅炉无缝钢管加工而成,锅炉炉墙采用膜式壁进行圆周密封,减少漏风,并提高热效率。其系统内含在线激波清灰系统、卸灰装置、支座、含锅炉本体循环管道、控制系统、保温材料等,与汽化冷却系统共用汽包。

其中,高温受热面(蒸发器)与低温受热面(省煤器)之间采用绝热烟道连接,绝热烟道为V型下部灰仓,可以处理对烟气除尘处理产生的灰尘。

2.5 余热锅炉计算

AOD炉炼钢产生的烟气首先经过烟罩依次进入炉口烟道,斜烟道,转角烟道,中温锅炉,一次除尘系统,最终排向大气。为了保证汽水循环正常运行和锅炉安全可靠,按照设计条件,设备布置要求,分别建立不同工况下的烟气流程(见图2),汽水循环流程(见图3)和汽水循环计算模型等,再利用计算软件多次迭代计算出符合要求的结果,据此进一步优化设计锅炉部件本体结构,设备安装照片见图4。

3 结 论

本文主要探讨了钢铁行业的余热回收利用,以120 t AOD炉为例,优化设计了AOD炉余热整体回收系统。

经过实际生产验证,该系统车间平均产汽量约22 t/h,按年运行330天计算,蒸汽除去水、电等成本后约100元/t,每年可创造效益约330天×24 h×22 t/h×100 元/t=1 740.75万元。而且该系统排烟温度不大于200 ℃,满足除尘系统的要求。

该系统打通了AOD炉高温烟气段和低温烟气段的烟气处理流程,可以不再采用行业内通用的喷雾冷却等技术来对1 000~800 ℃烟气降温至200 ℃的措施,使得原200 ℃以上的低温烟气也能够和高温烟气一起同步进行余热回收,具有一定的创新意义,在钢铁行业有一定的推广价值。