双齿轮输出进给箱的安装工艺

2022-11-02卢传杰李革志赵海院王振宇

卢传杰 李革志 赵海院 王振宇

(德州普利森机床有限公司,德州 253000)

进给箱是机床最精密的部件之一。它的安装精度直接影响机床的工作精度、稳定性以及使用寿命[1]。以数控车床为例,刀架X向进给通常采用滚珠丝杆传动结构形式。X向行程一般比较短,结构简单,精度好控制。刀架Z向进给情况比较复杂。一般情况下,Z向行程小于6 m时采用滚珠丝杆传动结构形式进给。当行程较大时,因滚珠丝杆的扭曲、下垂及摆动等问题,齿轮齿条结构应用较为普遍。

齿轮输出进给箱分为单齿轮输出和双齿轮输出。最大加工工件质量在25 t以下的机床,进给箱通常采用单齿轮输出结构[2-3]。单齿轮输出进给箱安装工艺较为简单,只需要进行简单的拉表、找正与紧固即可。当机床加工工件吨位较大时,一般采用双齿轮输出减速箱,即两个输出齿轮同时与齿条啮合[4]。对于粗加工工序,两个齿轮同一方向的齿面与齿条啮合,可以提高进给刚度。对于精度要求高的场合,两个齿轮不同方向的齿面与齿条啮合,可将进给箱反向传动间隙控制在较为理想的较小值。

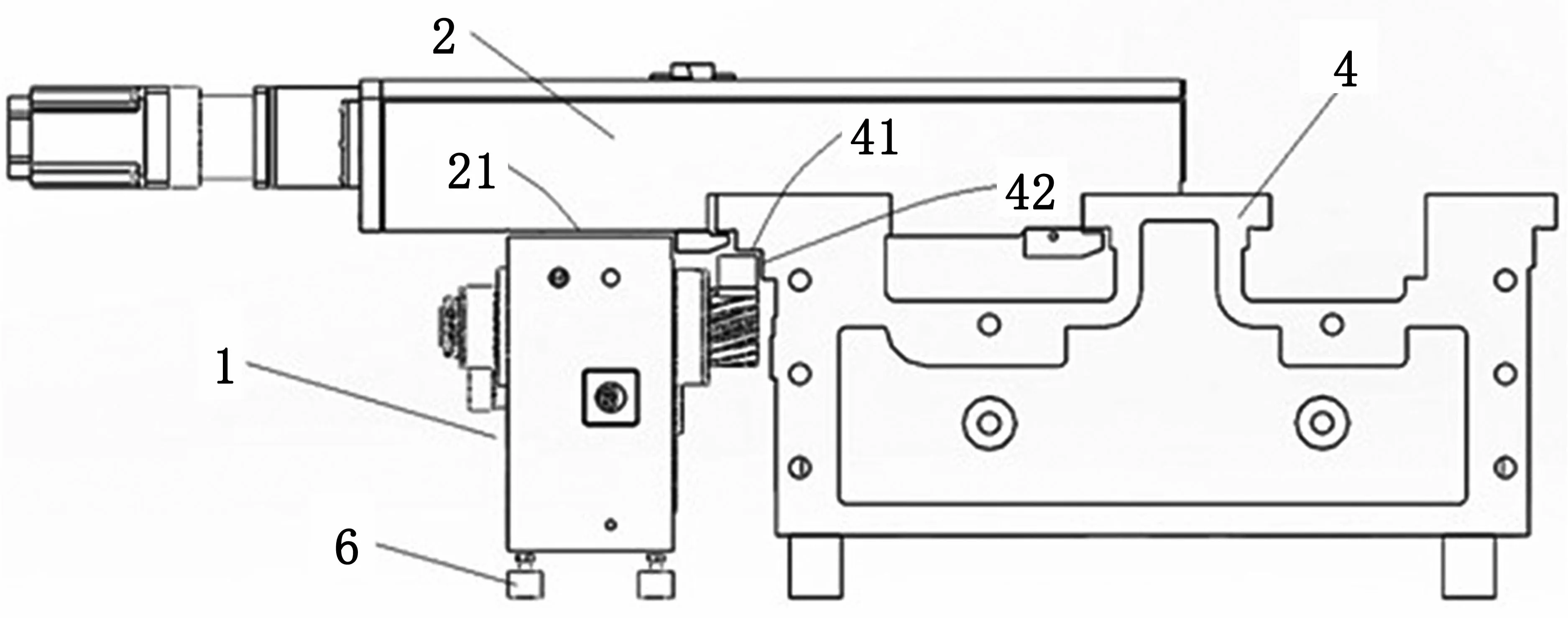

双齿轮输出齿轮齿条啮合是过定位结构,如何保证该结构的正确安装是行业难点。如图1所示,以数控三导轨车床为例,拖板2与齿条3安装在床身4上,拖板2与床身4为滑动结合,齿条3与床身4为固定结合,进给箱1与拖板2为固定结合。进给箱1为双齿轮输出结构,双齿轮与齿条3啮合。传统的安装工艺是先对拖板2与床身4的滑动结合面进行刮研,以提高接触面积,然后分别安装齿条3、拖板2和进给箱1。

图1 重型卧式车床结构图

这种工艺主要以各零部件的尺寸精度为前提,主要存在以下问题。第一,忽略了各零部件累计的尺寸公差。对机床各零部件进行检测,其尺寸公差均在理想范围,但机床的工作性能往往不够理想,如位置精度低、运行不平稳等。研究发现,进给箱双齿轮与齿条的啮合状态是主要影响因素,各零部件的累计尺寸公差直接影响啮合状态。第二,忽略了刮研过程中材料不均匀去除的因素。刮研的主要目的是增加接触面积。观察发现,对拖板刮研的过程中,材料的去除量是不均匀的。刮研完成后,拖板原始的工艺基准已经丧失。进给箱与拖板把合后,进给箱已经处于倾斜状态,双齿轮与齿条处于不正确的啮合状态,造成装配误差较大,但该因素往往被忽略。第三,忽略了两个齿轮与齿条都啮合后,齿轮处于强制变形的啮合状态。用涂色法、压线法检测两个齿轮的啮合状态,都处于理想状态,但是机床的进给精度、稳定性不够好。监控进给电机发现,单齿轮啮合时负载小,双齿轮啮合后负载大,说明双齿轮发生了强制变形。

1 双齿轮输出进给箱传动结构

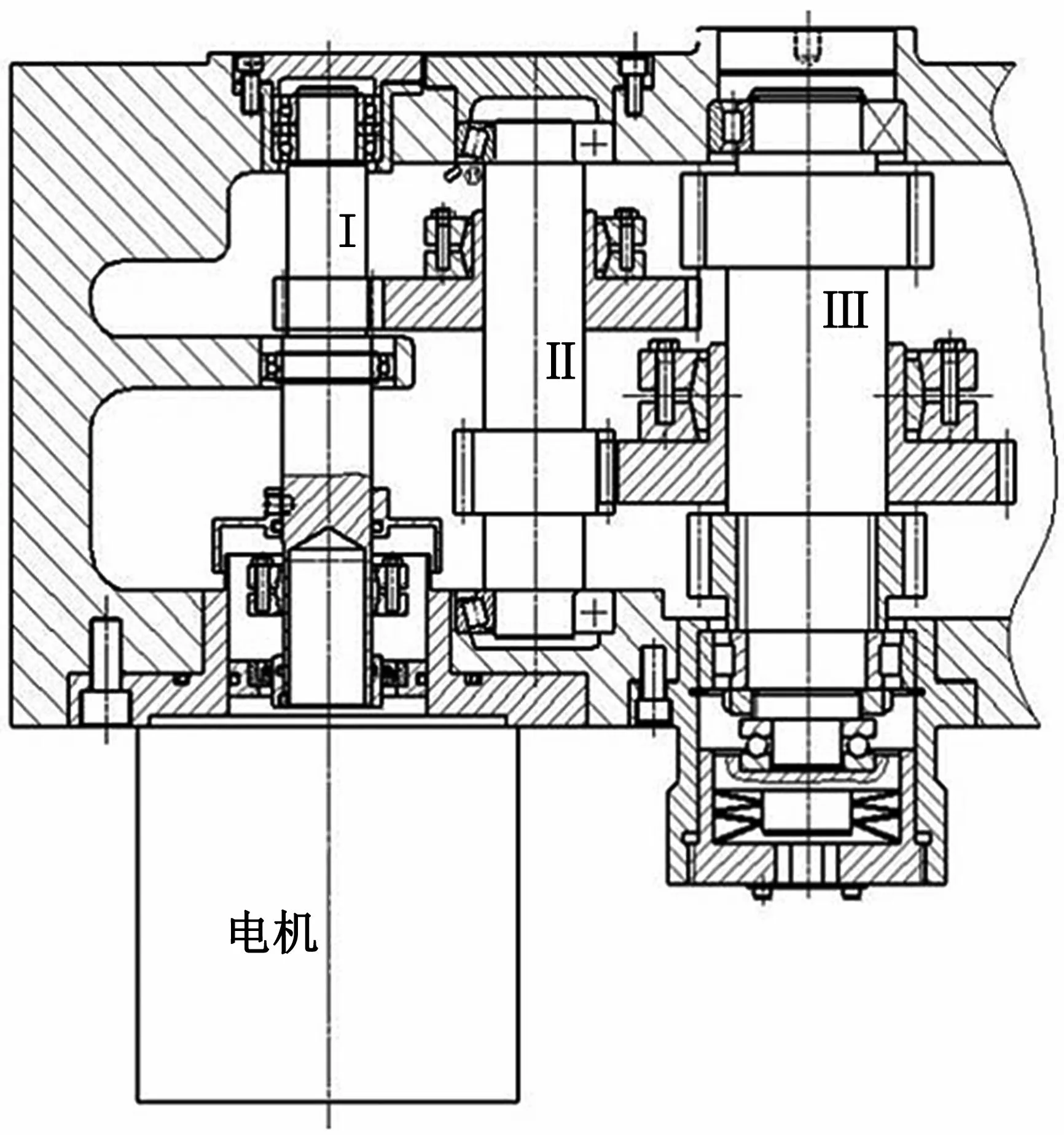

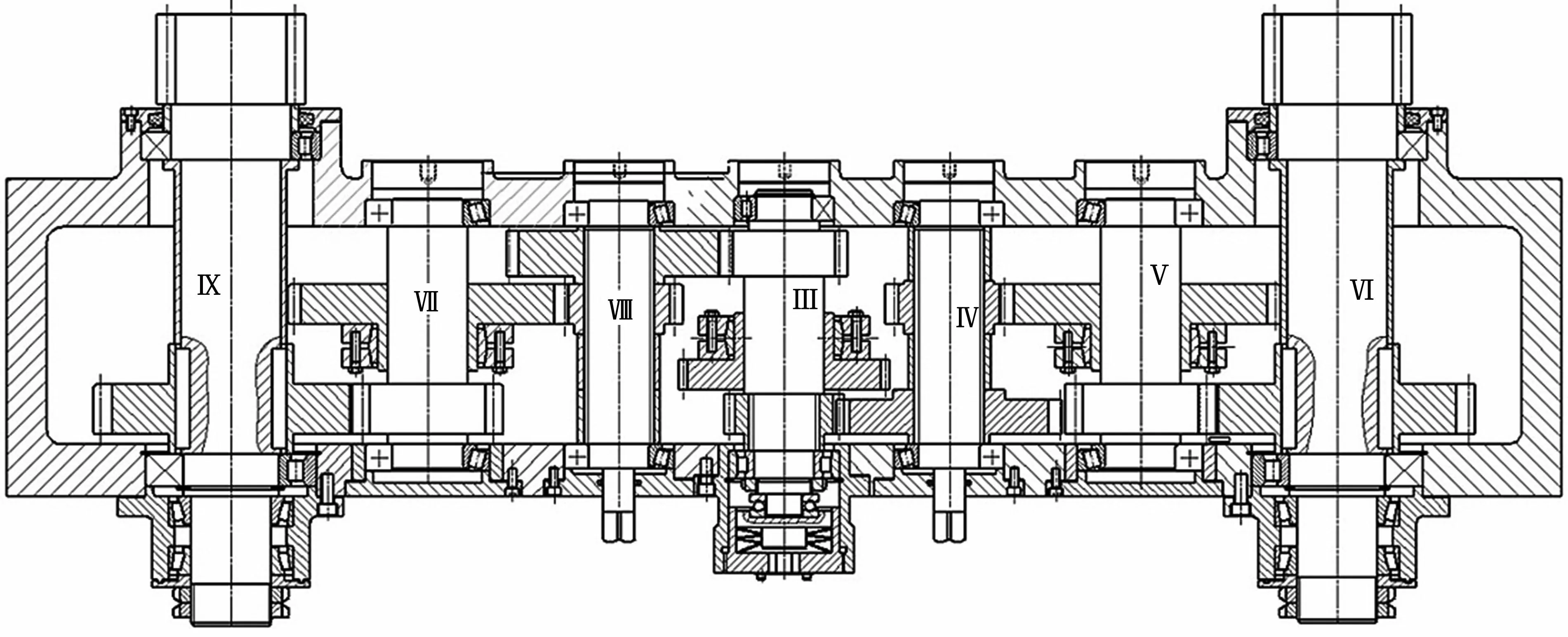

图2是双齿轮输出进给箱Ⅰ~Ⅲ轴传动结构图。其中,电机与Ⅰ轴连接采用胀套锁紧方式,避免了传统键传动反向间隙大的缺点。图3为Ⅲ~Ⅸ轴传动结构图。其中,调节Ⅲ轴末端的调整螺母,Ⅲ轴可以在轴向方向微量移动。如图3所示,Ⅲ轴两侧分别装有螺旋方向相反的斜齿轮,分别传递给两侧的传动链。当Ⅲ轴轴线移动时,在斜齿轮的轴向力作用下,两侧的传动链同时朝相反的方向转动。两个输出齿轮抱紧齿条,从而达到消除反向间隙的目的[5]。各传动轴与齿轮连接,最大可能地使用胀套结构,可以避免普通平键或花键连接造成反向间隙较大的问题,继而避免影响传动精度。Ⅸ轴、Ⅵ轴为输出轴,转速最低,扭矩最大,轴与齿轮连接采用胀套结构会降低传动稳定性,故采用高精度双键连接结构。

图2 双齿轮输出进给箱Ⅰ~Ⅲ轴传动结构图

图3 双齿轮输出进给箱Ⅲ~Ⅸ轴传动结构图

2 安装工艺

为了解决传统工艺造成的装配过程复杂、装配精度不稳定问题,本工艺提供了一种机床进给箱的安装新方法[6],极大地提高了进给箱安装精度,使得机床运行更加平稳。新工艺采用的装配流程,如图4和 图5所示。

图5 双齿轮输出进给箱与床身、拖板安装位置图

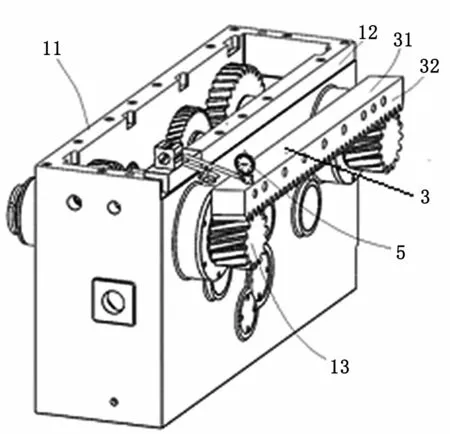

如图4所示,在上平面11留有装配调整量和加工出工艺基准面12的进给箱内,松开Ⅷ轴和V轴上的胀套,使齿轮与轴可以相对转动。将齿条3放在2个齿轮13上,用橡胶棒轻敲击齿条上基准面31和齿条侧基准面32,使齿条3与两个齿轮13近似啮合。齿条3和齿轮13均为斜齿,将齿条3自然放置到两个齿轮13时,其齿面一般不会完全啮合。缓慢地往复旋转两个齿轮13,在斜齿面的轴向力与径向力的作用下,齿条3将发生水平位移和垂直位移,直至齿条3和齿轮13完全啮合。此时,可用涂色法验证齿条3和齿轮13的啮合接触面积,轴向达到100%,径向达到85%以上接触。同时,为保证双齿轮强制变形后的安装精度,需用百分表5检测齿条侧基准面32和进给箱侧基准面12的平行度,检测齿条上基准面31与进给箱上基准面11的平行度。

图4 齿条与双齿轮输出进给箱安装调整示意图

如图5所示,将以上组件置于安装工位,底面用4个顶尖6支撑,使进给箱上基准面11与拖板下基准面21之间、齿条上基准面31与床身下基准面41之间、齿条侧基准面32与床身侧基准面42之间分别留有间隙。此外,分别调整顶尖6,直至齿条上基准面31与床身下基准面41之间、齿条侧基准面32与床身侧基准面42之间分别平行。测量齿条上基准面31与床身下基准面41之间的间隙值,记为A;测量进给箱上基准面11的4个角与拖板下基准面21之间的间隙值,分别依次记为B1、B2、B3、B4;按照B1、B2、B3、B4与A值的差值,计算出进给箱上基准面11的平面度铣削量,配铣基准面11,锁紧Ⅷ轴和V轴上的胀套。最后,将进给箱1装配在拖板2上,进给箱安装完成。移动进给箱,检查装配后的齿轮13与齿条3的接触面,判定进给箱的装配符合要求。

新工艺实施后,连续多次对装配的进给箱齿轮与齿条接触情况进行跟踪检测,都能达到技术要求,且使机床Z向位置精度高于国家标准1~3倍,精度稳定,Z向位置精度一次交检合格率达到100%。

3 结语

实践证明,双齿轮输出进给箱装配新工艺先让双输出齿轮与齿条正确啮合,再选择进给箱上平面作为调整对象,通过配铣一次加工完成,避免了多次调整造成的装配精度不稳定、人力物力的消耗等,有效解决了原装配工艺的诸多不足,大大提高了双齿轮输出进给箱装配的精度、效率。此外,新装配工艺在精密分度双牙棒进给箱装配中进行了推广应用,效果 良好。