高压大口径输气管道用管件设计制造技术分析

2022-11-01张有渝韩霈霆

张有渝 陈 凤 韩霈霆 张 勇 刘 俊 何 焱

1. 中国石油工程建设有限公司西南分公司,四川 成都 610041;2. 四川长宁天然气开发有限责任公司,四川 成都 610051

0 前言

20世纪90年代,陕京管道工程开始设计、施工直至建成投产历经7年,开启了中国输气管道工程现代化建设的篇章。输气管道工程朝着高压大口径、长距离、大输量的方向发展,管道用管件也要求高压大口径,对管件钢材则要求高强度,且在厚壁条件下具有良好的韧性和可焊性,以及制造工艺上具有良好的热加工塑性。管件包括弯头、三通(含清管三通)、异径接头、管帽(管封头),从管件应力分析和设计制造工艺的复杂性以及应用数量上比较,主要为弯头和三通。近30年来,管件设计、制造技术经历了从引进国外产品到逐步实现国产化的发展,满足了大型输气管道工程建设的需求,但是在管件设计、制造技术上始终存在两个技术问题,阻碍着管件设计、制造技术的提高,导致这两项技术与国际先进技术水平存在较大差距。

1)弯头、三通的壁厚设计计算始终采用公式法(即数学分析法),未进展到管件标准规定的、先进的且在国际上广泛应用的验证试验法,导致高压大口径弯头、三通的壁厚居高不下,不仅浪费资源,提高成本,还给管件制造工艺和安装焊接增加困难,从技术进步角度分析,公式法相对于验证试验法是落后和偏于保守的计算方法;且在某些设计参数和环境条件下,高压大口径三通的重要性能达不到设计要求,虽然管道工艺采取了技术措施来弥补,但三通性能达不到设计要求的问题并未解决。

2)高压大口径弯头、三通的材质已有中国的管件钢标准为依据,但该标准的编制与管件钢的使用尚处于初期发展阶段,其中的一些重要规定,如管件钢夏比V型缺口冲击试验温度和管件钢系列等也有待于商榷。

输气管道用高压大口径管件同样适用于气田集输管道工程,特别是热模压拔制三通结构,由于避免了三通支管与主管之间的焊接结构,更有利于含硫湿天然气管线的防腐蚀和避免焊接结构的缺陷问题;虽然集输管道直径不大,但由于气田高压条件,也会导致弯头、三通壁厚较大,采用验证试验法确定壁厚和采用管件钢,同样有利于气田集输管道用管件壁厚的减薄和用材的合理性。

本文就上述技术问题进行分析,并提出解决问题的建议。

1 管件受力分析

1.1 弯头

弯头主要用于改变管道方向,有两种制作成型工艺:一种是钢管中频感应加热推制工艺;另一种是钢板压制成型工艺。根据笔者参与国内多项大型输气管道工程设计的了解,国内外管件公司使用这两种工艺制作弯头是有区别的。国外管件公司一般对DN≤600 mm的弯头用无缝钢管中频感应加热推制,DN>600 mm的弯头则用钢板压制成型工艺;国内管件公司未按弯头口径来区别采用弯头弯制工艺,DN≤700 mm可以用前述两种工艺中的一种制作,DN>700 mm则用钢板压制成型工艺制作。这两种制作工艺对成型后弯头壁厚的改变是不同的。一般中频感应加热推制使弯头的外弧侧壁厚减薄,内弧侧壁厚增大明显;钢板压制成型工艺制作的弯头内、外弧侧壁厚变化不大,弯头中性面的壁厚则无改变。由此可见,弯头壁厚变化与弯制工艺关系较大[1]。

弯头承受介质内压后,内弧侧环向应力比外弧侧环向应力大,最大环向应力位于内弧侧,中性面上的环向应力则等于直管环向应力,且弯头内、外弧侧环向应力相对于直管环向应力的变化值是通过公式计算确定。弯头在介质内压作用下的轴向应力则与直管的轴向应力相等,无改变[1-2]。

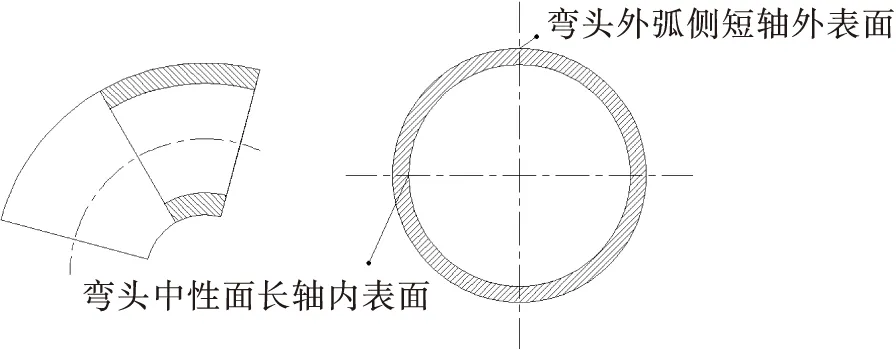

弯头在推制/压制成型过程中,不可避免地会在其横截面上产生椭圆度,该椭圆度在弯头承受介质内压后有趋圆的变化,在弯头壁上产生附加弯曲应力,使得弯头横截面上外弧侧短轴的外表面和中性面上长轴内表面均承受附加应力,见图1。该附加应力也可通过公式计算确定[1-2]。

图1 弯头截面示意图Fig.1 Elbow section sketch

大量的爆破试验证实,用中频感应加热推制工艺成型的弯头,水压试验爆破的起裂点是在外弧侧或中性面附近[1];但不排除在用钢板热压成型制作弯头时,弯头的水压试验爆破的起裂点发生在内弧侧附近,这有实例证实。

综上所述,弯头在用原材料钢管或钢板推制/压制成型的过程中,由于结构形状的改变和制作工艺的影响,导致弯头壁厚变化以及椭圆度的产生,使得弯头不同部位的环向应力发生改变,应予以关注的部位是弯头的内、外弧侧和中性面,产生最大应力的部位一般在弯头外弧侧或中性面附近,但也不排除在用钢板压制工艺成型弯头时,内弧侧会成为最大应力危险点。

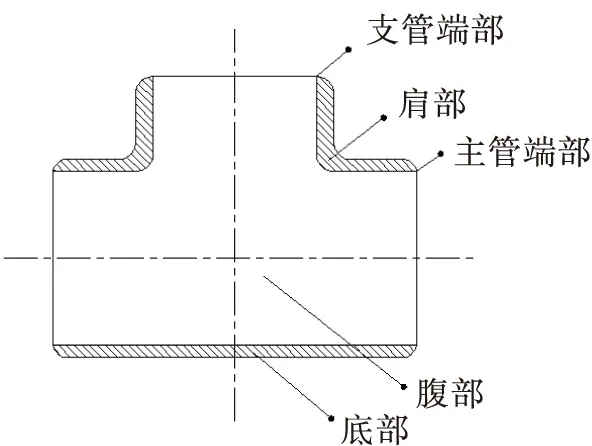

1.2 三通

热模压拔制三通结构见图2。热模压拔制三通是将原材料钢管在加热炉中多次加热后,逐次在压力机和模具的作用下拉拔成型,其制造工艺无论是对原材料钢管采用长度补偿工艺,还是采用直径补偿工艺,均会对原材料钢管的壁厚造成重大改变,根据笔者参加国内多项大型输气管道工程了解的工艺,国内外很多管件公司均采用直径补偿工艺制造热模压拔制三通,该工艺使三通肩部、腹部壁厚增大。三通壁厚变化的规律大致是:主管端部横截面上的壁厚是变壁厚,上部最厚,底部最薄,壁厚顺序是上部>腹部>底部;支管端部横截面上的管壁则基本为等壁厚;从支管端部沿支管、主管轴线方向经肩部至主管端部的壁厚是变壁厚,厚度逐渐增大,支管端部壁厚最小,主管端部壁厚最大;主管底部沿主管轴向的壁厚变化不大;主管腹部壁厚较原材料钢管增厚;三通主、支管各部位壁厚较原材料钢管壁厚变化大且复杂。由此可得出结论:热模压拔制三通是变壁厚的异形元件,用精确理论解析方法计算其应力较困难[1]。

图2 热模压拔制三通结构示意图Fig.2 Hot-drawing forming tee structure sketch

热模压拔制三通在介质内压作用下,最大应力区位于三通肩部内侧圆弧处,次之应力区位于腹部外壁处,这是由于在介质内压作用下,三通管壁除了承受薄膜应力外,在肩部因结构形状变化产生了附加弯矩,导致肩部出现附加弯曲应力,二者叠加的结果使肩部成为三通最大应力区,合理的三通肩部内外壁圆弧半径可以有效改善肩部内壁圆弧处的应力集中;三通腹部由于壁厚变化成为另一个高应力区[1];国内多项大型输气管道工程做的三通水压试验爆破结果表明,三通在压力下爆破起裂点大多数位于三通肩部。

高压大口径三通水压试验爆破结果反复证明了下述论点:一是三通肩部并非最薄的部位,但由于其结构形状变化导致的应力集中,使肩部成为三通应力最大区域,该处是三通应力最危险的部位;二是判定三通是否安全的决定性区域应是其肩部,肩部壁厚是决定三通在内压下安全运行的关键数据,所以三通设计计算的壁厚应为确定肩部壁厚。

1.3 异径接头和管封头

异径接头和管封头是输气管道中使用较少的管件,它们都是以1条与其中心轴线相交的直线或椭圆曲线,围绕中心轴线回转360°形成的锥壳或椭圆球壳体,GB 50251《输气管道工程设计规范》[3](以下简称GB 50251)和GB 50349《气田集输设计规范》[4](以下简称GB 50349)均规定异径接头和管封头设计计算按GB 150.1~150.4《压力容器》[5](以下简称GB 150.1~150.4)执行。

异径接头和管封头一般用钢板卷制/压制或旋压而成,在成型过程中厚度变化较小和变化有规律,可控可测,这是异径接头和管封头与弯头和三通在制造工艺结果上最大的区别。

1.4 压力容器内压圆筒

压力管道的管线钢管和管件在介质内压作用下产生的薄膜应力,与压力容器内压圆筒(含椭圆封头,下同)上的薄膜应力都是应用薄膜理论分析和计算的。因此,为了对管件做进一步分析,对压力容器内压圆筒作简要论述。标准规范(如GB 150.1~150.4)对压力容器内压圆筒壁厚计算规定用薄膜应力公式[6-7],并对其公式适用范围、设计数据选取、壁厚的计算都做了明确规定,而且对内压圆筒的制造工艺和尺寸形状偏差检验等也有明确规定。

GB 150.1附录C对无法按照薄膜应力公式确定内压圆筒壁厚或其他结构尺寸的压力容器或受压元件作了以验证性爆破试验确定容器设计压力的规定,但又明文指出:“凡能够按GB 150.3要求准确规定其计算厚度的受压元件,其结构强度设计应满足GB 150.3的要求,不用本附录的方法”[5]。对常规压力容器内压圆筒,其壁厚计算、钢板卷制成圆筒的圆度和封头壁厚减薄量以及壳体直线度等形状偏差都能满足GB 150.1~150.4规定,而不必用验证性爆破试验。

至于压力容器水压试验,是为了全面综合检验压力容器的整体强度,对容器选材、设计计算、结构以及制造的综合性检查[7],与验证性爆破试验是不同的概念。

1.5 小结

1.5.1 影响管件应力分布的因素

压力管道用管件,特别是高压大口径管件的应力分布,与管件结构、形状有很大关联,且管件的制造工艺直接影响到管件形状尤其是其壁厚的变化,又以三通的壁厚变化受制造工艺的影响最大,因为其壁厚变化较大而成为异形元件,次之是中频感应加热推制弯头;异径接头和管封头的结构形状和壁厚变化比较有规律;制造工艺对其没有较大的影响。

1.5.2 管件形状变化对壁厚计算的影响

GB 150.1附录C关于无法用公式法进行结构设计计算的压力容器或受压元件可以用验证性爆破试验确定设计压力的规定,对于压力管道用管件,特别是对定义为变壁厚异形元件的热模压拔制三通的设计计算有启示意义。

2 大型输气管道工程进口管件的回顾与启示

2.1 回顾

20世纪90年代,中国自行设计、施工建设的陕京管道工程干线设计压力6.4 MPa,公称直径DN650(外径660.4 mm),全长853.3 km,是中国第一条现代化天然气长输管道,干线钢管采用API SPEC 5L的X60级管线钢管,工程用管件弯头采用中频感应加热推制工艺制造,材质为X60、X52、B级,三通采用热模压拔制成型,还有少量异径接头,管件由国外管件公司制造[8],开启了中国输气管道工程管件技术现代化的进程,告别了落后的焊制三通结构和弯头弯制工艺。

西气东输管道工程设计压力10 MPa,干线公称直径DN1 000(外径1 016 mm),设计输量120×108m3/a,干线长度3 894 km,干线采用X70级管线钢管,配套的管件材料采用美国管件标准MSS SP-75 High-strength,wrought,butt-welding fittings[9](以下简称MSS SP-75)规定的管件钢WPHY70、WPHY60,弯头、三通分别采用中频感应加热推制工艺和热模压拔制工艺制作,管件标准执行以MSS SP-75为基础补充必要技术要求形成的技术规格书。工程前期采用招标形式进口国外管件公司管件,以满足工程进度的要求;工程后期国内管件公司经过试制和爆破试验验证,达到了高压大口径管件自制的能力,工程上使用了国产高压大口径管件,材质选用X70、X60管线钢[10]。

陕京二线管道工程是继西气东输工程之后又一大型输气管道工程,干线设计压力10 MPa,公称直径DN1 000(外径1 016 mm),设计输量120×108m3/a,干线长度935 km,采用X70级管线钢管,工程用管件弯头、三通材质为MSS SP-75规定的WPHY70、WPHY60,弯头、三通分别采用中频感应加热推制工艺和热模压拔制工艺制作,管件标准执行以MSS SP-75为基础补充必要技术要求形成的技术规格书。为满足工程进度的要求,工程前期通过招投标方式,确定了从国外进口高压大口径管件,工程后期通过建设方和设计方、制造方管件制造公司协商一致的意见,开展了采用从国外进口WPHY70、WPHY60钢板,试制弯头、三通并作爆破试验的研制项目,研制成果获得了有关部门的鉴定通过,成功用于陕京二线管道工程。

高压大口径管件的进口,不仅保证了各输气管道工程的工期要求,更是从技术质量上对管道工程的长期安全运行提供了保证,同时也对中国大型输气管道工程管件设计、制造技术起到了很大的促进提高作用,缩小了这方面与国际先进水平的差距。

高压大口径管件设计制造执行的标准MSS SP-75是国际上通用的先进管件标准,在管件招投标中,根据各大型输气管道工程的设计参数和环境条件,设计方对标准技术要求做了必要的补充或修改[10-11],如对管件管材、焊缝及热影响区应作-30 ℃的夏比Ⅴ型缺口冲击试验,其夏比冲击功值和断口处的剪切面积应满足表1要求。

表1 管件冲击试验合格值表Tab.1 Pipe fitting impact test acceptable value

MSS SP-75规定:夏比V型缺口冲击试验温度为 -6.6 ℃ 或更低,合格值为27 J(3个试样平均值)。

国外管件公司为陕京管道工程、西气东输管道工程和陕京二线管道工程生产的进口管件计算方法均采用MSS SP-75规定的验证试验法确定壁厚,没有采用公式法计算管件壁厚,但是同属于一个工程的小口径管件(DN<400 mm)由国内管件公司中标设计制造,其壁厚计算都是采用公式法,厚度比验证试验法厚了很多,即便是西气东输管道工程和陕京二线管道工程后期进行的高压大口径管件研制和试验项目中的管件壁厚,也是采用公式法计算确定壁厚,这就是管件设计计算水平上的差距。

2.2 启示

1)高压大口径、长距离、大输量的天然气输送管道用进口管件弯头、三通,采用计算方法先进、结构合理、制造工艺先进、国际通用的管件标准,保证了管道长期平稳安全运行,为中国高压大口径输气管道工程建设达到国际先进水平提供了一个良好的平台。

2)进口管件不仅保证了大型管道工程的建设进度要求,也为中国管件的设计、制造提供了学习国外先进技术的契机,但也反映出国内高压大口径输气管道用管件设计计算、材料和制造工艺上的差距,虽然工程后期以及其后的大型输气管道工程中都做了很大努力,但是这种技术上的差距依然存在,有待努力予以消除。

3)上述各输气管道工程高压大口径进口管件的壁厚计算均采用MSS SP-75规定的验证试验法,而国内管件公司为各大型输气管道工程制造的管件,确定管件壁厚的计算方法一直是公式法,二者的差别就在于验证试验法确定的壁厚,较相同设计参数和同材料、规格采用公式法计算的壁厚要薄得多。壁厚差异带来的不仅是经济和技术上的差别,更重要的是在某些设计参数和环境条件下影响到管件的制造质量,由于达不到设计的技术要求,从而导致管件对管道运行安全产生潜在的风险,这个设计、制造上的技术问题亟待解决。

4)高压大口径管件用材料,是进口管件和国产管件的一大差别,进口管件在上述工程中采用了MSS SP-75规定的管件钢材料WPHY60、WPHY70,在国内管件公司对管件试制和研发中采用了管线钢管材料X60、X70,虽然也采用了进口钢板WPHY60、WPHY70研制管件,但不可能大量进口钢板用于制造高压大口径管件,这也是有待解决的重要技术问题。

3 管件钢

高压大口径输气管道不仅需要用大量的管线钢管,而且必须有大量的管件与之配套,由于管线钢管和管件在同一输气管道工程中具有相同的设计参数和环境条件,因此管线钢管和管件钢应该具有相同或相近的强度等级及基本的性能要求,例如高强度、良好的韧性和可焊性;由于管件在结构和制造工艺上不同于管线钢管,因此管件钢在化学成分、金相组织和工艺性能等方面又有别于管线钢管,这就是管件钢与管线钢管既配套又有区别的原因,管线钢管与管件钢这种配套关系最好就是通过建立各自不同的技术标准,但是在标准中又相互呼应来体现。

3.1 美国管件钢标准

美国天然气输送管道用钢管有标准API SPEC 5L《API管线钢管规范》[12](以下简称API SPEC 5L)予以规定,与之相配套的管件钢标准有MSS SP-75和ASTM A860/A860M Standard specification for wronght High-strength ferritic steel bultt-welding fittings[13](以下简称ASTM A860/A860M),当然也可以用其他标准的材料做管件,该两管件标准均规定了管件钢的材料等级,为了说明其与管线钢管的配套关系,将以上标准的对应钢级/牌号和强度列于表2[9,12-13]。

表2 管件钢与管线钢管钢级对比表Tab.2 2 Comparison of steel grade between pipe fitting steel and pipeline steel

从表2可以看出,管件钢的钢级及强度与管线钢管的钢级及强度是相对应的。

MSS SP-75和ASTM A860/A860M的适用范围为高压天然气和石油输送及分配系统,与API SPEC 5L的适用范围(规定了石油天然气工业管线输送系统用无缝钢管和焊管的制造要求[12])一致,其他的异同之处可自行对比,本文不再叙述。

MSS SP-75和ASTM A860/A860M对管件钢质量要求有差别,主要表现在化学成分的有害元素P和S含量、碳当量、管件钢冶炼工艺及金相组织,以及冲击韧性试验温度和合格指标等方面,ASTM A860/A860M明显比MSS SP-75严格,特别是ASTM A860/A860M规定的冲击韧性试验温度为-46 ℃,3个试样夏比冲击功平均值最小为40 J。根据与国外管件公司技术交流认为,ASTM A860/A860M的管件钢适用于含硫湿天然气环境或低温工况下。

3.2 对管件钢的思考

3.2.1 管件钢的性能要求

高压大口径、长距离、大输量的天然气管道工程不仅对管线钢管有性能要求,同样对管件钢也有与之相同的性能要求[14],即高强度、良好的韧性和可焊性等。

由于管件钢用于高压大口径管件、管件的结构特别是弯头和三通较管线钢管复杂,应力分布不均,上述三通属于变壁厚异形元件,壁厚比同设计参数、环境条件和同规格的管线钢管要厚,弯头、三通的热加工成型工艺也比管线钢管复杂,因此对管件钢还要求具有良好的热加工塑性,并且能够通过管件成型后的热处理工艺,恢复和达到设计对管件要求的金相组织与力学性能,特别是良好的韧性,从技术和质量上保证管件在输气管道工程长期平稳运行中的安全性。

3.2.2 管件钢的技术问题

西气东输管道工程和陕京二线管道工程用高压大口径管件,DN>400 mm弯头、三通均为进口管件,管件材质根据其尺寸分别采用MSS SP-75的WPHY60、WPHY70;工程后期进行国内试制管件时,出现了采用何种国产钢材的问题,由于国内没有与管线钢管标准相配套的管件钢标准,但在高压大口径的设计参数和低温环境条件下,要求采用的钢材必须具备高强度和良好的韧性、可焊性及工艺性能,且又有一定的工程建设进度要求,在面临这些技术和管理问题的前提下,经过多次研讨,决定采用TMCP工艺生产的管线钢X60、X70作为管件用钢,但同时认为该用钢决策在技术上不合理,因为TMCP工艺生产的钢材在经过多次加热模压拔制工艺过程中,其具有的细晶粒金相组织和高强度、良好的韧性已经丧失了,在管件加工成型的最后工序又要采用热处理工艺恢复管件的性能,才能达到工程设计的要求。从技术上来讲,这是一种不合理且浪费资源的工艺[10,14],在西气东输管道工程进口管件招投标过程中,与国外管件公司技术交流时,外方曾介绍过这方面的技术问题,意见与上述观点一致。

陕京二线管道工程后期曾有国内管件公司采用进口WPHY60、WPHY70钢板研制高压大口径管件的尝试,获得了成功,并通过正式鉴定。但长期从国外进口管件钢板用于制造高压大口径管件,从技术经济、工程进度安排和决策上而言不是长久之计。

3.2.3 管件钢的成分与性能思考

工程上对管件钢与管线钢管有相同或相近的性能要求,但是管件钢与管线钢管的结构和功能不同,制造工艺不同,二者在化学成分、金相组织和冶炼轧制工艺,及其他工艺性能上有很大区别,即使相同等级的管件钢如WPHY70,在MSS SP-75和ASTMA860/A860M的规定上也有很多区别,3项标准化学成分对比见表3,冲击试验对比见表4。

表3 管件钢与管线钢管标准化学成分对比表Tab.3 Comparison of standard chemical composition of pipe fitting steel and pipeline steel

表4 管件钢与管线钢管标准冲击试验对比表Tab.4 Standard impact test comparison of pipe fitting steel and pipeline steel

从表3可以看出,管件钢与管线钢管在钢级相同时,无论是标准规定还是产品实物的化学成分元素含量上与管线钢管有很多区别,这是因为钢的化学成分各种元素是影响其塑性的主要因素,且各种元素及其含量对钢的塑性有着各自不同的影响[15-16];表4表明不仅冲击试验的合格值不同,冲击试验的温度差异更大,还有很多前述的差异,所以管件钢绝不是简单以管线钢管用钢替代,不仅在经济上不合理,在技术上也不合理,尽管实践上行得通,但是代用的现状应该改变。

4 高压大口径管件技术难题

4.1 高压大口径管件壁厚设计计算方法

高压大口径管件壁厚是其在介质内压下长期安全运行的基础数据,采用公式法计算管件壁厚是中国油气管道工程用管件设计至今的传统方法,在高压大口径、长距离、大输量天然气管道发展趋势下,当管件设计参数越来越大且在低温环境条件时,高压大口径三通即使采用高强度钢材,其壁厚采用公式法计算,有些三通壁厚采用国内管件制造公司装备和制造工艺技术难以达到管道工程设计的技术要求,虽然工程设计采取了相应的技术措施解决矛盾,但三通质量达不到要求的问题并未解决,管道长期安全运行存在潜在风险。笔者多次参加大型输气管道工程管件设计技术研究会了解到:在设计压力12 MPa,三通规格DN1 200 mm ×1 200 mm ×1 000 mm,设计系数0.4,材质X80,公式法计算出的壁厚52 mm,甚至有的厚达60 mm,这样厚度的三通主管肩部、腹部冲击功值(冲击韧性试验温度-30 ℃)非常低,远远达不到设计要求。出现这种问题的原因是管件的设计计算采用公式法,该方法相对于验证试验法(虽然都是标准规定的设计计算方法)偏于落后保守,在同样设计参数下,同规格的弯头、三通用公式法确定的壁厚要厚得多,与国际先进水平差距大;经济和资源上浪费很大,提高了管件成本;特别是厚壁三通给热模压拔制工艺增加了技术困难;且给以后的工程安装焊接增加了工程量或施工难度,所以即使管件的设计计算方法不导致厚壁三通性能上质量问题的困境,也应该从公式法提升到采用验证试验法。

压力管道管件的设计计算方法不同于压力容器内压圆筒的计算方法,虽然二者都是围绕其中心轴线旋转360°形成的回转壳体,其壁厚计算都是按照薄膜应力理论的公式[1,6],但管件壁厚计算方法在标准中规定有公式法和验证试验法,两种方法可以任意选用,且规定验证试验法优于公式法,在用公式法不能确定壁厚时,应采用验证试验法;而压力容器内压圆筒则一般只能采用公式法计算壁厚(除非公式法不能确定壁厚,才能采用验证试验确定设计压力[5])。这是二者差异,原因本文不予赘述。

4.2 管件钢的问题与建议

高压大口径管件中主要是弯头、三通,在中频感应加热推制工艺和热模压拔制工艺中采用TMCP生产的管线钢管作原料钢管,技术不合理,经济浪费,技术政策管理落后,前述美国管件标准MSS SP-75和ASTM A860/A860M的管件钢与API SPEC 5L管线钢管相对应配套的作法和中国大型输气管道工程进口管件采用WPHY管件钢的例证已经说明了这个问题。

大型输气管道工程建设至今已20余年,不仅推动了管线钢管标准的编制和管线钢管的使用,也促成了管件钢标准的编制和使用,管件钢标准GB/T 30060—2013《石油天然气输送管件用钢板》(以下简称GB/T 30060—2013)包含的9个牌号和强度等级与中国管线钢管标准GB/T 9711—2017《石油天然气工业管线输送系统用钢管》(以下简称GB/T 9711—2017)是相互对应配套的,GB/T 30060—2013中的9个牌号管件钢化学成分不同于GB/T 9711—2017对应钢管等级的化学成分,但其微合金元素的含量与ASTM A860/A860M—14中微合金元素含量相同或相近的,中国输气管道工程用管件钢标准及管件钢的使用,尚处于初期发展阶段,还有很大的发展提高空间,为此提出以下几点建议。

1)该标准规定的管件钢仅限于钢板,建议至少扩展到无缝钢管。

2)根据输气管道工程的设计参数和环境条件,管件钢宜分别规定为两个系列,将使用于一般设计参数和环境条件的管件钢与使用于低温和气田湿酸性环境的管件钢分别编制成两个系列的标准。

3)根据中国输气管道工程所处的环境条件,特别是气候条件,管件钢的夏比V型缺口冲击试验的试验温度-30 ℃值得商榷,宜规定为两个系列试验温度,一个为-20 ℃/-15 ℃,另一个为-46 ℃,合格的冲击功值可以探讨。

4)与管件钢配套的焊材与焊接工艺及管理应列入相应的标准中。

5)管件成品的性能不仅与管件钢标准有关,而且与管件制造工艺关联,因此应强化管件钢原材料生产公司与管件公司的技术协商机制,在管件钢标准中宜列入此规定,这是中国在钢材生产上与国外很大的一个差别。在中国管件钢标准实施过程中,管件公司如何改进三通制造工艺提高低温(-30 ℃及以下)夏比V型缺口冲击功值的技术难题是个重大课题,有待迅速解决。

5 管件设计计算采用验证试验法是唯一出路

5.1 依据与技术程序

5.1.1 依据

美国管件标准MSS SP-75和ASME B16.9 Factory-made wrought buttwelding eittings[17](以下简称ASME B16.9)均对验证试验法用于管件壁厚设计计算作了明确规定,而且还规定了公式法不适用的管件设计应采用验证试验法[9,17],这两种标准在国际上通用。中国大型输气管道工程进口管件即以MSS SP-75标准为管件质量依据,再补充少量技术要求订货的,前述三通结构和壁厚变化已经定义其为变壁厚异形元件,其应力分布十分复杂,所以公式法计算必然导致三通是厚壁,只有验证试验法适合于三通这种变壁厚异形元件的壁厚确定。

陕京管道工程、西气东输管道工程、陕京二线管道工程进口的高压大口径管件壁厚设计计算均采用验证试验法确定,国外管件公司完全没有提供公式法的计算书,在与国外管件公司技术交流中,对方很明确告知了这一做法;笔者曾在论文中力主中国输气管道工程管件设计计算采用验证试验法[11,18-19]。

在中国多项高压大口径输气管道工程的管件试制和设计中采用公式法确定管件壁厚的经验也从反面告诉我们,公式法计算壁厚是十分保守落后的方法,已经导致高压大口径管件,主要是三通的厚壁结构超出了中国的管件制造公司装备制造能力和工艺技术水平,难以保证管件的制造质量,试验温度在低温-30 ℃甚至更低到-35 ℃、-46 ℃ 下的冲击韧性达不到设计要求的指标。

公式法计算壁厚的保守落后再以下例说明:设计压力12 MPa,三通规格1 219 mm ×1 219 mm ×1 016 mm,主管壁厚52 mm,材质X80,计算爆破压力28.2 MPa,实际爆破压力47.1 MPa,是计算爆破压力的1.67倍,而管件标准规定爆破试验压力达到计算爆破压力的1.10倍或1.05倍不破裂即为试验合格[9,17]。

前述管件设计计算采用公式法存在一系列的技术落后、经济浪费、给制造工艺和安装焊接带来困难等缺点,对管道工程造成长期、广泛的影响,是必须改变的问题。

高压大口径管件壁厚设计计算采用验证试验法,在理论上和工程实践上均有充分依据。更重要的是,采用验证试验法是输气管道工程技术进步的需要。作为中国输气管道工程主要设计规范的GB 50251和GB 50349,宜在相关条文中补充有关验证试验法的规定。

5.1.2 技术程序

验证试验法在技术上实施的具体做法即技术程序,在MSS SP-75和ASME B16.9中有明确规定。

1)验证试验的唯一方法是强度爆破试验。强度爆破试验的装置设计要求包含:试验管件两端的管段长度,焊接及装置封闭结构,用作试验的管件样品的选择,试验介质等。

2)试验压力合格值的确定。

3)试验合格的管件适用范围。

4)制造商应向买方提供验证试验的设计文件和试验结果文件。

5)采用验证试验法的大量工作是在强度爆破试验及其后的总结上,按照标准规定验证试验的适用范围,在以后工程上应用验证试验成果则比较简单。

采用验证试验法的技术程序至少包含以下内容。

1)根据验证试验结果的适用范围,确定试验管件的设计压力和规格尺寸。

2)验证试验确定的管件壁厚位置:美国技术标准在某些内容的规定上比较宽松或粗放(更有利于创新),这是同中国技术标准的一个重要区別,MSS SP-75和ASME B16.9并未明确规定判定管件合格的壁厚位置,根据与国外管件公司技术交流的信息,三通应确定肩部壁厚,弯头应确定内弧侧壁厚;三通结构还应遵循ASME B31.8 Gas transmission and distribution piping systems[20]的规定,特别是肩部圆弧半径尺寸的规定。

3)作为验证试验成功的管件结构和制造工艺,应作为今后的管件结构和制造工艺规范(MPS),并形成书面文件。

4)应由具有国家认证资格的第三方机构现场见证管件强度爆破试验,并出具书面文件确认验证试验,作为今后的工程设计依据。

5)验证试验的管件结构应该是优化的,特别是三通肩部壁厚和弯头内弧侧壁厚,不仅与结构有关,更与管件材质、金相组织和制造工艺相关,因此,不同的国外管件公司同样采用验证试验法确定壁厚,但在相同设计参数下其壁厚值却不同,因此为了优化管件壁厚,验证试验可能会进行多次才能选定优化的壁厚;且不同的管件公司可能有不同的数值和不同的制造工艺规范(MPS)。

5.2 验证试验的实施程序

国际上管件设计计算的验证试验法已列入标准且应用多年,尤其是美国管件标准MSS SP-75和ASME B16.9在国际上得到普遍认可和通用。但由于中国国情不同,不能照搬,考虑中国国情,对高压大口径管件采用验证试验法确定壁厚的实施程序提出建议。

1)以中国管件标准规定的验证试验法为理论根据和实施依据。

2)验证试验法的实施涉及到参与大型输气管道工程建设的各方,至少包括建设方、设计方、材料研制方、管件制造方,验证试验经历时间较长,需花费大量的人力、资源和财力,因此应在大型输气管道工程实施建设前较长的一段时间即开展并完成此项工作。

3)验证试验法实施的组织者宜由管道建设方承担。

4)验证试验实施方案可考虑下述两种方式之一:一是各管件制造方自行邀请建设方、设计方和材料研制方参与制定试验方案,方案实施的责任由管件制造方承担;二是建设方组织各方参与制定试验方案,由各管件制造方自行完成试验,试验成果属管件制造方所有。

5)验证试验经费由建设方组织协商解决,试验合格的管件制造方今后应有资格参与大型输气管道工程建设的管件制造。

6)确定国家认可具有管件验证试验认证资格的第三方机构。

6 结论

1)高压大口径管件是大型输气管道工程必不可少的重要组成件,管件设计计算和材质及制造工艺不仅关系到管件结构的先进性和经济性,更影响到管件乃至管道工程长期运行的安全性。

2)管件的结构形状和在介质内压作用下的应力分布状态远比压力容器内压圆筒复杂,高压大口径热模压拔制三通由于自身结构和制造工艺的原因,导致各部位壁厚变化复杂,属于变壁厚异形元件。

3)主要的高压大口径管件弯头、三通采用公式法设计计算,存在技术落后,经济成本高、资源浪费,给制造工艺和安装焊接带来困难等缺点,对管道工程的这种不良影响长期存在;特别是高压大口径三通,即使应用高强度钢材,采用公式法计算的壁厚,在某些设计参数和环境条件下,厚度可能使管件制造公司的装备和工艺技术难于达到设计对管件的技术要求,表现出的质量问题是三通在低温下的冲击功值不合格,这种现状亟待改变。

4)美国管件标准MSS SP-75和ASME B16.9规定的验证试验法是国际普遍采用的管件设计计算方法,中国多项大型输气管道工程进口管件均采用验证试验法确定壁厚,运行至今安全可靠,证明该法的先进性和安全性;解决高压大口径管件设计计算困境的唯一出路是采用验证试验法;属于变壁厚异形元件的热模压拔制三通更适于采用验证试验法确定壁厚。

5)建议作为中国输气管道工程设计和气田集输工程设计的主要规范,在管件设计计算的条文中补充有关验证试验法的规定。

6)管件设计计算采用验证试验法应按管件标准规定进行强度爆破试验,并事先制定技术方案、实施程序和作周密的组织安排,有第三方机构见证鉴定,为以后推行验证试验法作好数据资料的搜集整理工作。

7)中国大型输气管道工程用管件钢的标准和使用尚处于初期发展阶段,标准规定的管件钢钢材类型,管件钢系列的划分和夏比V型缺口冲击试验温度以及管件钢原材料公司与管件公司的协调机制均有待进一步发展,提升到新的水平。