接触网管类零部件径向微压工艺研究

2022-11-01王小琴

王小琴

0 引言

压接作为机械连接的一种基本方式,在接触网零部件制造过程中应用广泛,特别是对于接触网管类零部件,近一半数量的产品采用压接方式连接。目前管类零部件采用的压接方式为六方模具压接。

六方模具压接优点是设备操作方便、生产效率高、模具加工技术成熟,缺点是模具的加工精度、压接时的定位精度和操作者的熟练程度会影响成型产品的质量。因六方模具压接方式为上下挤压,会导致成型产品径向应力分布不均匀,造成内部折叠、拉伸撕裂等缺陷。在产品长期服役过程中,容易形成应力集中点,产生裂纹,造成安全隐患。在已开通的电气化铁路线路中,已出现六方模具压接管类零部件断裂事件,断裂位置多为压接部位。

由此可见,只有改变六方模具上下挤压的压接方式,才能从根本上避免压接折叠、拉伸撕裂等缺陷。本文研究一种全新的压接工艺—径向微压来代替六方模具压接。

1 径向微压工艺研究

为从根本上解决产品在长期服役过程中产生折叠、拉伸撕裂疲劳源的问题,径向微压新工艺研究势在必行。径向微压工艺通过在管类产品圆周方向施加紧缩力完成零部件的连接。在满足连接作用的前提下,能避免应力集中,消除内部折叠、拉伸撕裂等缺陷,从而消除压接过程中存在潜在折叠、拉伸撕裂缺陷疲劳源的问题,提高接触网零件长期服役的安全性。

本文将从设备选型、专用模具设计、产品结构确定、产品工装制造等方面进行深入研究,经过全系列试验验证和小批量的生产试制,形成一套工艺先进、操作可行的径向微压新工艺[1]。

1.1 设备选型

经过市场调研和持续深入研究,扣压机(图1)完全符合管类圆周方向施加紧缩力的要求。扣压机原理是采用双液压回路运作,即活塞的进退及模具的张口和收缩运动都是依靠液压动力源产生的动力,其不仅移动平稳、回程快速,也不会发生像弹簧回位使模具张不开而锁死的现象。扣压机为八轴联动方式,8 个方向同时施加压力,8 个方向力值相等,在圆周方向均匀布置,压接速度均匀缓慢。应用扣压机能保证管类零部件的连接部位径向受力均匀,也不受操作者的熟练程度和模具扣合精度的影响,保证压接部位可靠连接,避免应力集中,提高接触网零部件长期服役的安全性。

图1 专用设备—扣压机

1.2 专用模具设计

根据设备及接触网零部件产品的结构特点设计专用模具,见图2。专用模具选用高强度、高韧性、牌号为Cr12MoV 模具工具钢材料制造,由8个单独扇形体组成,8 个单独扇形体合围组成一个内部为通孔的圆柱体。圆柱体的外圆面连接扣压机的固定面,通过螺栓按固定顺序安装在扣压机的8个工作轴上,扣压机通过一开一合带动专用模具压接管类零部件。

图2 专用模具-8 组扇形体模具

圆柱体的内孔面部分为压接工作面。内孔尺寸的设计根据接触网零部件的外形尺寸和材质决定。内孔尺寸确定原则:考虑待压接材料的延伸率、产品加工工艺、加工效率等因素,一般小于待压接外圆管直径3~6 mm。

1.3 产品结构确定

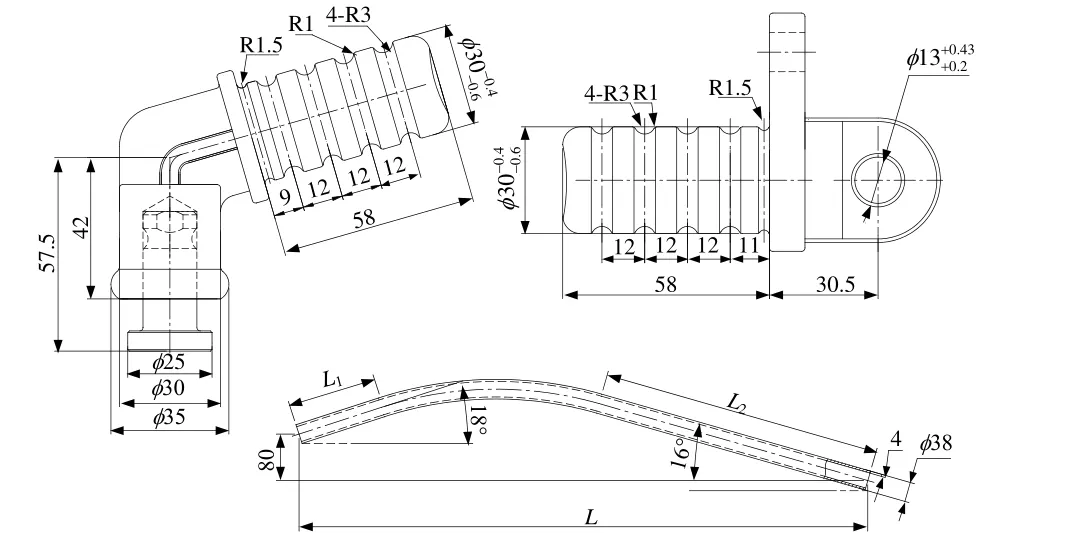

以接触网最典型产品铝合金定位器(图3)[2]为例说明产品结构设计过程。

图3 铝合金定位器产品结构设计(单位:mm)

1.3.1 结构设计原理

定位器的外圆管形状保持不变,穿入外圆管的两端连接件的压接部分做成圆棒形状,圆管和圆棒间隙配合。圆棒上均布圆弧凹槽,凹槽设计目的是通过外圆管在压接后缩径产生塑性变形,压迫外圆管表面塑性变形部分嵌入圆棒的圆弧凹槽内,压接后,外圆管与内部连接体连接成为一个整体。

1.3.2 间隙设计

间隙设计原则:满足连接件圆棒能顺利穿入外圆管内径中,且外圆管在缩径后的变形要小于其材料延伸率。

已知圆管为Φ38×4,外管半径为19 mm,内管半径为15 mm,铝合金6082 的延伸率为8%,压接长度为48 mm。设圆管缩颈后的最小半径为X,按照体积(长度×πR2)不变的原理,有

由式(1)解得X= 17.6 mm,则最大间隙为19 -X= 1.4 mm,即间隙不大于1.4 mm 时,能满足产品的延伸率要求。

按照压接经验,间隙只要大于0.3 mm 即可满足连接件圆棒顺利穿入外圆管内径中的要求。

按照实际经验,铝合金定位器设计的间隙值范围为0.3~1.0 mm,保证两端连接头可穿入铝合金管的内径中的同时,也满足铝合金管缩径不大于1.4 mm 的要求。

1.4 产品工装制造

接触网零部件的种类繁多,规格多样。根据接触网零部件的形状和工作状态,设计制造相应的工装,既便于产品制造的精准定位,同时能提高加工效率。铝合金定位器的压接工装见图4。

图4 铝合金定位器压接工装

2 径向微压工艺验证

(1)严格按照TB/T 2073—2020[2]、TB/T 2074—2020[3]、TB/T 2075.4—2020[4]要求完成全系列第三方型式试验,验证产品的机械性能、振动、疲劳指标是否完全符合标准要求。

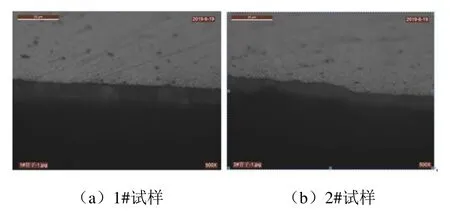

(2)对压接部位取样,做低倍组织观察试验。1#试样取自刚压接后的产品,2#试样取自完成型式试验后的产品,低倍组织如图5 所示。通过观察发现,1#试样和2#试样在压接部位组织紧密,无任何折叠、拉伸撕裂等缺陷(1#上的细长线为样件的外部划痕,非拉伸撕裂),压接质量大大优于六方压接工艺的压接质量。

图5 新工艺压接部位的低倍组织

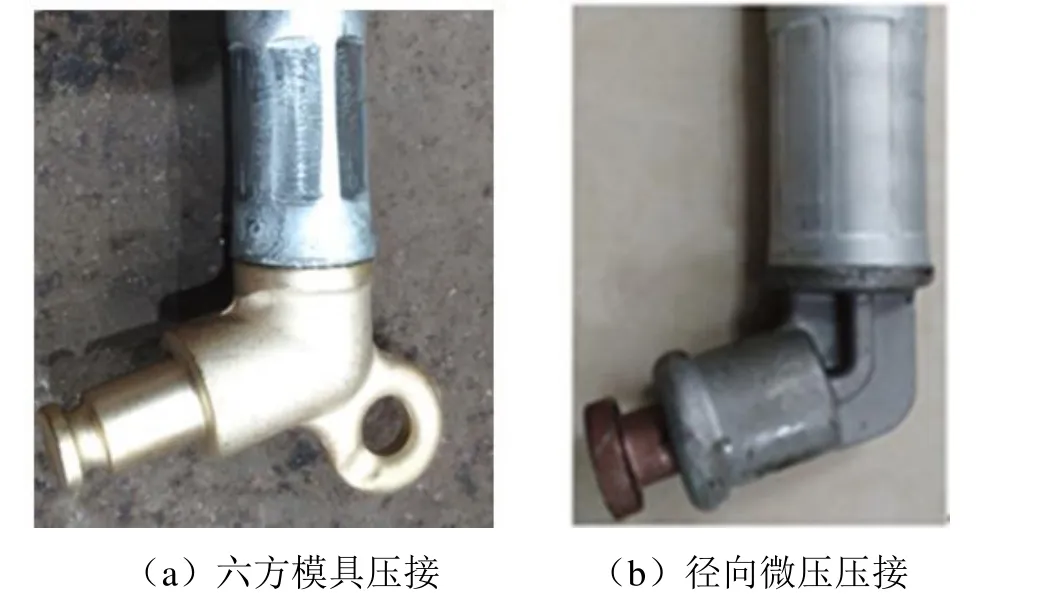

(3)观察压接部位成型对比图(图6),清晰表明径向微压工艺的压痕规则、齐整,变形量小。六方模具工艺则出现不规则的凸棱。

图6 压接部位成型图

3 径向微压工艺规程

在大量的试验验证基础上,进行小批量生产,经生产检验,使用径向微压工艺生产的产品合格率可达到100%。将该全新压接工艺编写企业文件《径向微压工艺规程》,形成可操作性强、质量稳定可控的先进工艺指导文件。

4 结语

从设备选型、专用模具设计、产品结构确定、产品工装制造四方面研究径向微压工艺,形成一套工艺先进、操作性强的全新压接工艺,经过全系列型式试验、低倍组织观察及小批量试制,按新工艺制造的产品完全满足标准的各项指标要求,显微检测压接内部组织也不存在折叠、拉伸撕裂等缺陷,可有效避免潜在疲劳源的问题。接触网管类零部件径向微压工艺可代替传统六方模具压接工艺,为接触网零部件制造提供一种先进工艺。