1000 MW超超临界机组宽负荷冷端优化及冷却系统配置研究

2022-11-01孟令国管永庆

孟令国,龙 辉,管永庆,王 威,倪 煜

(1. 中国电力工程顾问集团东北电力设计院有限公司,吉林 长春 130021;2. 中国电力工程顾问集团有限公司,北京 100120)

0 引言

我国的资源禀赋决定了煤电机组成为各电网电源结构的中流砥柱,火电机组承担主要调峰任务将是今后一段时间的必然趋势[1],这就要求运行和新建机组在宽负荷运行工况下具有高度节能的能力。

循环水冷端系统是火力发电厂的一个重要的系统,无论是投资还是运行能耗在全厂占比较大,特别是参与调峰的1000 MW超超临界机组在宽负荷运行工况下,应通过冷端优化来确定汽轮机设计参数和选择经济冷却倍率及冷却设施的设计参数,在保证机组安全运行情况下,以达到投资和运行费的综合最优。

1 研究的基础条件

1.1 气象条件

研究依托工程所在区域的平均气压992.5 hPa,平 均 气 温18.2 ℃,最 高 温 度39.7 ℃,最低环境温度-0.5 ℃,平均相对湿度81%,厂址处的夏季频率10%气象条件、全年、逐月平均气象条件见表1所列。

表1 电厂区域多年逐月气象资料

1.2 汽轮机参考特性数据

本研究采用的依托工程主机参数按:28 MPa(a)/ 600 ℃/620 ℃。

汽轮机型式:1000 MW超超临界、一次中间再热、四缸四排汽、单轴、双背压、凝汽式、九级回热抽汽。

1.3 电力负荷分布

根据依托电厂区域电网目前的现状及用电负荷情况,机组的年运行小时数和年利用小时数情况见表2所列。

表2 机组年运行小时和年利用小时数h

夏季是全年用电的高峰期,机组的满发主要出现在夏季,本研究根据工程各月不同负荷工况对利用小时数进行详细划分,使优化计算结果更接近电厂实际运行。

2 机组宽负荷冷端优化

2.1 冷端优化方法

在湿冷循环水系统中,影响年费用的因素主要有填料面积、塔形参数、凝汽器面积、循环水量(或冷却倍率)、管道直径等变量。

本研究采用业界普遍认可的年费用最小的优化方法,宽负荷运行机组也同样适用该方法。

年费用最小法计算式如下:

式中:NF为年费用值;P为总投资现值;AFCR为年固定分摊率;μa为年运行费,包括水泵的电耗、微增功率收益。

将投资成本按规定的回收率分摊到每一年中,再加上一年的水泵耗电费,微增出力引起的补偿电量的电费、大修费等为年费用,其值最小时,说明此方案经济性最优。其中,大修费率和保险等费率按2%考虑,投资收益率按10%选取,工程的经济年限取20 a。

2.2 优化变量参数选取

由于本研究工程为1000 MW这样大型机组,优化时采用高度节能的自然通风高位收水冷却塔。冷端优化涉及若干变量,每个变量的取值参数如下:

1)风筒底部扩散角:15.5°,16.0°,16.5°,17.0°;

2)塔总高度:182 m,186 m,190 m,194 m;

3)喉部高度与塔高比值:0.8,0.85;

4)喉径壳底径比值:0.6,0.65,0.7;

5)填 料 层 面 积: 9000 m2,10000 m2,11000 m2,12000 m2,13000 m2,14000 m2;

6)填料高度:1.5 m;

7)进风口与填料面积比值:0.425,0.45,0.475;

8)凝 汽 器 面 积:58000 m2,59000 m2,60000 m2,61000 m2;

9)额 定 工 况 循 环 水 量:24.67 m3/s,26.08 m3/s,27.49 m3/s,29.38 m3/s;

10)循环水干管直径:DN3600,DN3800,DN4000。

2.3 优化后方案的配置及各项参数

经过对湿冷机组的冷端参数进行了优化计算,优化后可以得到多种方案,所得的方案均选择没有缺陷的组合,故采用按年费用最小方法排在第一位的方案作为推荐方案,推荐方案配置及各项参数见表3所列。

表3 推荐方案配置及各项参数一览表

循环水系统冷端优化组合排序后,根据推荐方案配置及各项参数一览表可知,在机组年利用小时数为3600 h时冷却塔淋水面积11000 m2,塔总高186 m,冷却倍率53倍,凝汽器面积59000 m2,循环水管道直径DN 3800,机组设计背压值5.08 kPa时可比净收益最高,扣除年费用后可比净收益66916.5万元,此时夏季频率10%气象条件下,计算背压为7.90 kPa,取设计背压为8.30 kPa,可以采用此方案作为利用小时数为3600 h时循环水系统的推荐方案。

2.4 冷却塔淋水面积敏感性分析

根据冷端优化可以得到不同的淋水面积情况下,机组的背压和相应的扣除年费用可比净收益,不同淋水面积时背压和收益曲线如图1所示。

图1 不同淋水面积时背压和收益曲线

由图1可知,在年利用小时数为3600 h时,随着淋水面积从9000 m2逐渐增加到14000 m2时,机组设计背压从5.43 kPa逐渐降低到4.7 kPa,呈线性下降趋势,但扣除年费用可比净收益先升高,在设计背压5.08 kPa时达到最大收益值,然后开始呈下降趋势。故在机组年利用小时数为3600 h工况下,机组设计背压在5.08 kPa,冷却塔淋水面积11000 m2时年费用最小,收益最大。

2.5 年利用小时数敏感性分析

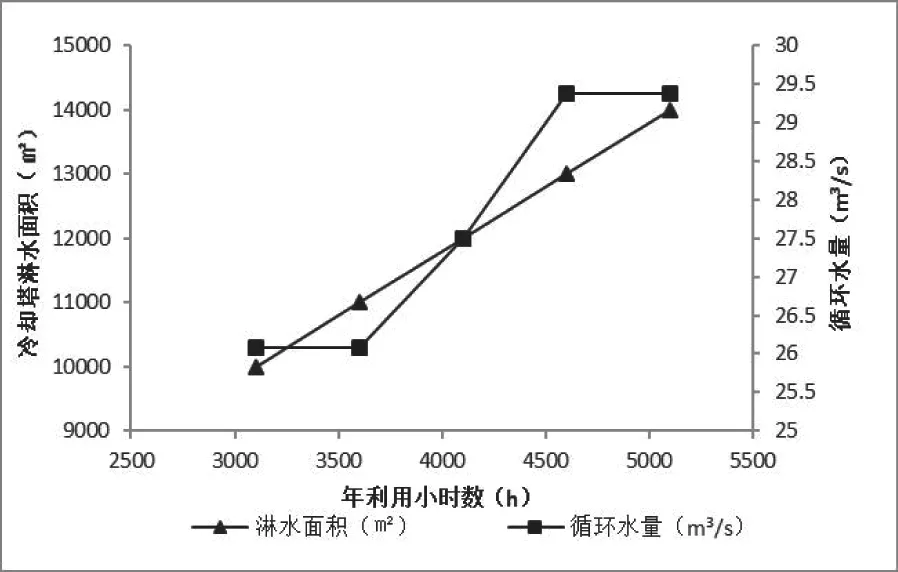

在其他设计条件不变的情况下,年利用小时数分别取3100 h、4100 h、4600 h和5100 h进行冷端优化,对应的不同利用小时数方案中分别取其中年费用最小方案作为推荐方案,如图2、图3所示。

图2 不同利用小时数与背压、可比净收益关系曲线

图3 不同利用小时数与淋水面积、循环水量关系曲线

由图2、图3可知,利用小时数分别取5100 h、4600 h、4100 h、3600 h和3100 h进行冷端优化,随着机组年利用小时数的降低,机组处于宽负荷运行的状态,低负荷区域运行时间增加,优化后推荐方案的设计背压呈逐渐升高趋势,但可比净收益则逐渐下降。同时随着机组年利用小时数的降低,推荐方案的冷却塔面积、循环水量也逐渐减小,冷端的投资也逐渐减少。

2.6 煤价敏感性分析

在其他设计条件不变的情况下,煤价分别 取550元/t、650元/t、745元/t、850元/t、950元/t进行冷端优化,对应的不同煤价方案中取其中最优方案作为推荐方案,不同煤价与淋水面积、运行背压关系曲线如图4所示。

图4 不同煤价与淋水面积、运行背压关系曲线

由图4可知,采用同一冷却塔淋水面积时,随着煤价的增高,优化所得设计背压亦呈现非线性单调递减趋势,且煤价越高,优化背压降低趋势越缓,循环水量和凝汽器面积也随着煤价的增高而逐渐增加。采用同一个煤价时,随着冷却塔淋水面积的增加,优化所得设计背压均降低,但降低的幅度逐渐 减小。

3 宽负荷运行机组循环水泵配置研究

3.1 最优循环水流量系数研究

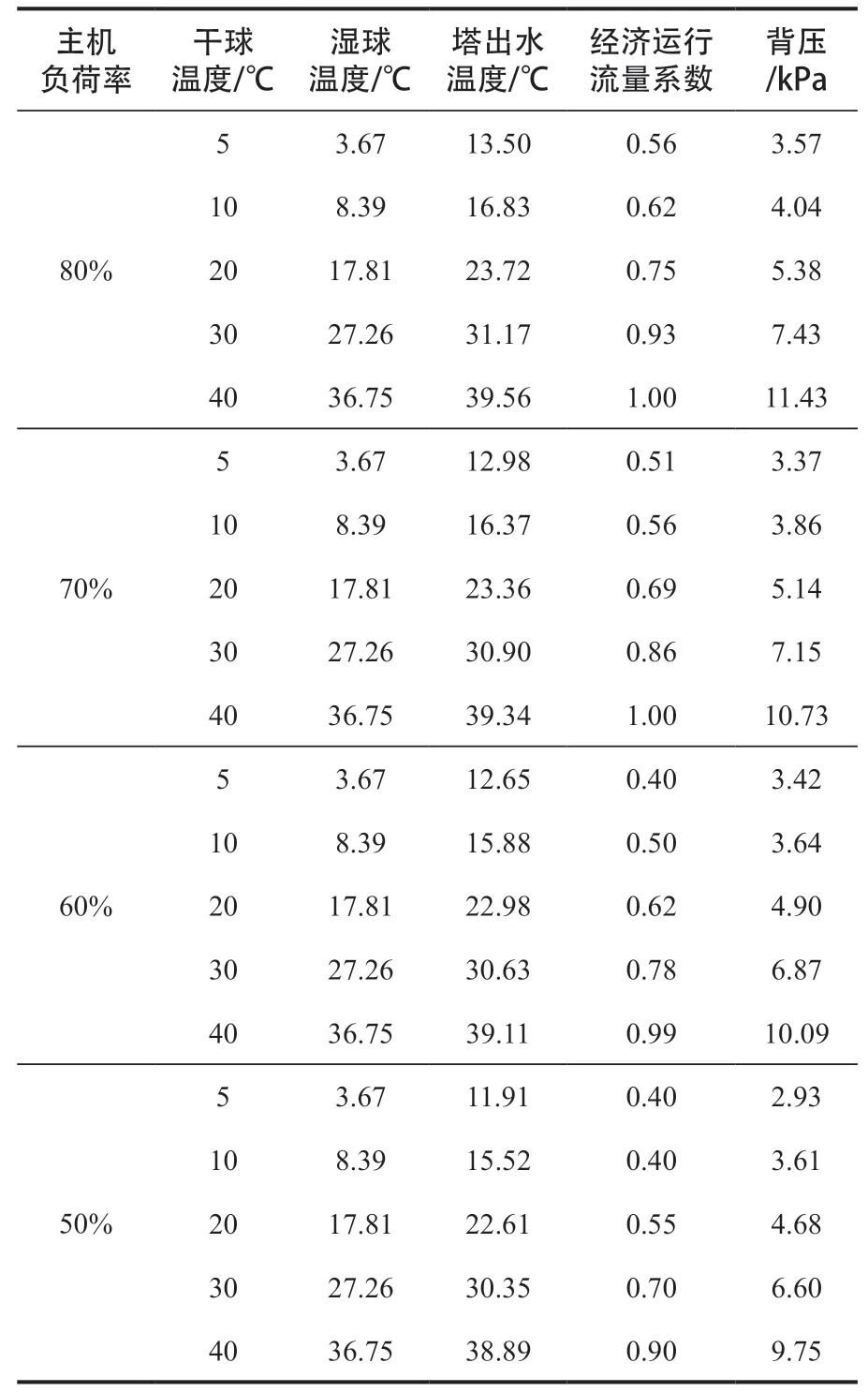

根据机组冷端优化的结果,在不同机组负荷、不同环境气温的条件下,计算出最经济运行时循环水流量系数(运行水量与总水量比值)及机组的运行背压见表4所列。

表4 各工况最经济运行循环水流量系数及背压

续表

在循环水泵配置时,可通过调整水泵的运行模式,使机组运行循环水量尽量接近最优循环水量。

3.2 循环水泵运行模式

定速泵、双速泵组合运行可使流量阶梯变化,变频泵可使流量在一定范围内连续变化,主要的水泵组合主要有3种方案:

1)1机3泵,定速泵方案;

2)1机3泵,其中1台定速泵,2台双速泵方案;

3)1机3泵,其中1台变频泵,2台定速泵方案;

定速泵及双速电机水泵通过高速、低速泵的组合运行,实现循环水量梯级变化,设备费用低;而变频泵方案是通过配置一台变频水泵,实现循环水量在某一区间的连续变化,设备费用高。

3.3 循环水泵运行模式经济比较

根据计算得出的各工况最优循环水量系数,选择定速、双速、变频不同调速手段流量最为接近的组合,各调速模式机组在宽负荷工况下运行费用结果见表5所列。

表5 水泵组合模式运行费用表

双速水泵与定速泵相比,仅增加双速电机设备及附属设备费用,无需新建设备间。变频水泵与定速泵或双速泵相比,增加了一台水泵的变频控制装置费用及变频装置的土建费用,各方案年费用比较见表6所列。

表6 各方案年费用比较表

在依托工程的设计条件下,机组宽负荷工况运行,每台机组配3台循环水泵,其中1台定速2台双速,通过水泵运行数量和双速调节,基本能够满足机组各工况运行,虽然初投资较定速泵有所增加,但回收年限不到4 a,经济性较好;采用双速泵的配置,虽然运行调节没有变频调速运行更加灵活和节能,但变频调速初投资较大,检修维护量大,经济回收年限较长。故推荐每台机配3台循环水泵,其中1台定速2台双速的配置方案。

4 高位收水冷却塔与常规塔技术经济比较

4.1 常规冷却塔与高位收水塔典型差异

常规冷却塔与高位收水塔最本质的区别就在于收水高度的不同。常规冷却塔收水依靠底部水池,接收到的冷却水自流进入循环水泵房吸水前池,然后由循环水泵送至汽轮机凝汽器及各辅机冷却水设备,循环水经凝汽器和辅机设备加热后送回冷却塔冷却。高位收水塔取消了底部的水池,主要依靠高位集水槽实现收水的目的,高位集水槽收集的冷却水以压力流的形式送至循环水泵入口,然后由循环水泵送至汽轮机凝汽器及各辅机冷却水设备,循环水经凝汽器和辅机设备加热后送回冷却塔冷却[2]。

两种塔型的主要差异有:

1)冷却塔跌水高度;

2)循环水泵布置方式;

3)冷却塔冷却效果;

4)冷却塔噪声;

5)运行控制方式;

6)工程投资。

4.2 常规冷却塔与高位收水塔经济比较

为了使常规冷却塔和高位收水冷却塔具有可比性,本研究分为两个步骤比较二者经济性差异:

第一步:按照高位收水塔方案对循环水系统冷端优化,并给出推荐方案中的冷却塔配置;

第二步:按热负荷、出塔水温与高位收水塔相同的要求,对若干常规冷却塔塔型比选,其年费用最经济的方案为拟推荐的常规冷却塔塔型,再与高位收水塔进行比较,年费用小的塔型为较优塔型。

机组年利用小时数采用3600 h,标准煤价745元/t,优选后的高位收水塔与常规冷却塔对比见表7所列。

表7 高位收水冷却塔与常规冷却塔经济比较表

由表7可知,采用高位收水冷却塔初投资较常规冷却塔多2027.9万元,但噪声治理费用低,且循环水泵扬程较低,运行费较省,从动态经济比较来看,年总费用采用高位收水塔较常规冷却塔少16.3万元,采用两种冷却塔基本相当,可见机组年利用小时数为3600 h,机组在宽负荷运行工况下,采用高位收水冷却塔并无多大优势。但从图2可知,随着机组利用小时数的逐渐增加,机组的设计背压将逐渐降低,冷却塔面积也逐渐增加,由此可知随着机组利用小时数的增加,采用高位收水冷却塔的优势将会逐渐增大。

5 结论

在依托工程的设计条件下,对1000 MW 超超临界机组宽负荷运行工况进行冷端优化,确定冷端系统设计参数后对冷却塔淋水面积、年利用小时数、煤价进行敏感性分析和循环水泵配置进行研究,并对高位收水冷却塔与常规冷却塔进行技术经济比较,可以得出如下结论:

1)宽负荷机组在冷端优化时,应充分考虑机组在夏季高温时段满足机组出力的情况下,结合其他季节机组负荷、煤耗、电耗和冷却塔热力性能等条件采用年费用最小的方法进行优化计算。

2)通过对宽负荷机组冷端优化后机组利用小时数敏感性分析,随着机组年利用小时数增加,机组负荷率增加,机组设计背压逐渐降低,冷却塔面积、循环水量逐渐增大,冷端的投资也逐渐增加,但机组的收益逐渐增加。反之,机组年利用小时数较低,机组长期处于宽负荷运行工况,冷端配置较小,机组设计背压较高,虽然电厂收益降低,但这样配置方式更为经济。

3)通过对煤价敏感性分析,采用相同冷却塔淋水面积时,随着煤价的增高,机组设计背压亦呈现非线性单调递减趋势,煤价越高,优化背压降低趋势越缓。采用相同煤价时,随着冷却塔淋水面积的增加,优化所得设计背压均降低,但降低的幅度逐渐减小。

4)机组宽负荷工况运行时,每台机组配 1台定速泵+2台双速泵的配置方案虽然没有变频循环水泵方案运行节能,但初投资低,检修维护量小,综合经济性略好。

5)在依托工程设计气象条件下,对于1000 MW超超临界这样大容量机组,机组年利用小时数3600 h宽负荷运行工况下,采用初投资较大的高位收水冷却塔较常规冷却塔优势不明显,随着机组利用小时逐渐增加,采用高位收水冷却塔的优势将会逐渐 增大。

6)高位收水冷却塔采用了高位集水装置,降低了循环水泵扬程,节能效果好,同时降低了冷却塔噪音,但高位收水冷却塔增加了收水装置等设施,初投资要大于常规冷却塔,运行和控制也相对复杂,故两种塔型的选择需结合环境因素、机组特点、节能减排要求和经济性等综合优化确定。