基于三维尺寸分析的果穗箱与底盘装配问题研究

2022-11-01耿佃才张玉增高晖代冬梅任子童

耿佃才,张玉增,高晖,代冬梅,任子童

(261206 山东省 潍坊市 潍柴雷沃重工股份有限公司)

0 引言

我国是玉米种植大国,玉米种植面积和产量居世界第1 位,也是玉米消费大国。玉米种植条件复杂,种植量大,生产成本较高,若缺乏收获机械,会严重制约我国玉米产业标准化和规模化发展[1-2]。1921年澳大利亚专家艾伦设计了世界上第1 台玉米收获机,经过一个世纪的发展,如今美国、德国、俄罗斯等国家的玉米收获基本上实现了全程机械化[3-5]。近几年,随着国家对玉米收获机的大力扶持与推广,我国玉米收获机械化水平有了显著提高,各种型号、结构的玉米收获机层出不穷,玉米收获机的发展迎来了一个快速提高的时代[6-8]。

玉米收获机是完成玉米茎秆切割、摘穗、剥皮、脱粒、秸秆处理等生产环节的作业机器[9]。作为一种结构复杂且功能繁多的农业机械产品,零部件设计、制造精度、装配要求都会影响其使用性能。公差分析一般在多个零件累积成装配体后进行,称为公差累积分析[10]。2D 传统尺寸分析结果与实际情况偏差较大、无法处理复杂问题。而三维尺寸分析是在三维空间中模拟零件之间的装配移动,是对公差进行自下而上的公差三维建模仿真过程,其宗旨是解决在成本制造范围能力内合理分配零件的公差,使其尺寸公差目标符合设计要求[11];其分析结果与实际情况偏差结果接近,且可以对影响公差积累的原因进行寻源。本文采用三维分析软件对果穗箱与底盘机架装配问题进行虚拟装配仿真分析,并结合实物装配效果进行验证,提出了一种解决果穗箱与底盘机架腾空或者偏斜问题的可行性解决方案及思路,同时识别出零部件位置关键尺寸公差及控制要求。

1 果穗箱安装结构及工作原理

果穗箱安装示意图如图1 所示。果穗箱1 位于玉米收获机械的后端,通过一个横贯果穗箱上的管轴2 作为支点安装在果穗箱支架3 上,而果穗箱支架安装于底盘机架4 上,由于频繁进行卸粮,另一侧直接放置于带有橡胶减震垫5(通过螺栓联接)的底盘机架上。卸粮时,通过控制卸粮油缸6 伸长支起果穗箱,果穗箱绕管轴旋转,果穗沿果穗箱滑出,待果穗卸完后,则通过控制卸粮油缸缩短使果穗箱重新落回水平位置[12]。

2 三维尺寸分析

三维尺寸分析法是基于蒙特卡洛模拟算法[13],依据零部件的基准体系、公差及工艺流程进行虚拟焊接、装配,从而准确计算目标公差的尺寸分析方法[14-15]。仿真过程中,发现公差的累积情况,对影响公差积累的要素进行寻源,并且评估各个要素在整个公差积累中所占的比重,以此为依据对工艺方案和结构设计提出优化方案。在成本与公差之间找到合理的平衡,科学指导尺寸公差的设计[11]。

现阶段用于三维尺寸分析主流的三维公差仿真软件,都是基于产品、生产制造过程的三维尺寸分析软件,在三维仿真环境中对所有相关零部件通过公差驱动进行装配,实现尺寸链的计算仿真分析。按照实际加工能力初始定义零部件公差,然后按照工艺及装配顺序,按加工能力给零件公差建立起尺寸计算分析模型,根据零件基准体系及公差进行分析,在三维空间内对各个特征的公差进行叠加分析计算[16]。

3 公差仿真分析

3.1 三维尺寸分析假设条件

使用三维尺寸软件进行公差建模和分析时,假设条件[17]如下:

(1)零件公差的设定遵循如下流程:①装配顺序服从于产品及工艺设计;②基准体系服从于定位设计及工装设计;③公差大小服从于现有制造水平。

(2)除非特别指出,零件公差均服从正态分布;

(3)所有零部件均被认为是刚体,不存在形变;

(4)零件在装配中的磨损不考虑在内;

(5)CAD 模型的尺寸均使用理论正确尺寸;

(6)仿真计算的次数(样本数)为5 000 次;

(7)模拟结果超差率控制在5%以内即算合格;

(8)安装时油缸不受力,不考虑油缸安装受力引起的尺寸变化。

3.2 果穗箱装配工艺流程

果穗箱与果穗箱支架分装完成后,两者最后装配在底盘机架上。装配工艺流程图如图2 所示。

3.3 基准体系制定

基准体系指零部件设计、制造、检测过程中贯穿前后的基准点系统,作为从开发到制造、检测直至批量装车各环节所有涉及到的人员共同遵守的定位点要求[18],也是建立虚拟装配过程中尺寸分析模型的定位选取的基础。基准系统制定示意图如图3—图5 所示。

3.4 公差设计

公差要求常用GD&T 图来表达。GD&T 图是用来描述零部件定位基准、形位公差、尺寸、配合公差等一种精准的工程技术语言[19],是尺寸分析模型中公差输入的条件。各零部件公差定义示意图如图6—图8 所示。

3.5 仿真分析

采用三维尺寸分析软件,按照图9 所示的尺寸仿真分析流程示意图,建立果穗箱与底盘机架装配分析模型。为了分析果穗箱与底盘机架腾空或者偏斜问题,对果穗箱和底盘机架之间建立测量点,创建位置及方向如图10 所示。

4 结果分析

4.1 果穗箱与底盘机架间隙

仿真分析模型创建完成后,将模拟装配次数设定为5 000 次,随后进行仿真模拟计算,得到如图11所示仿真分析结果。

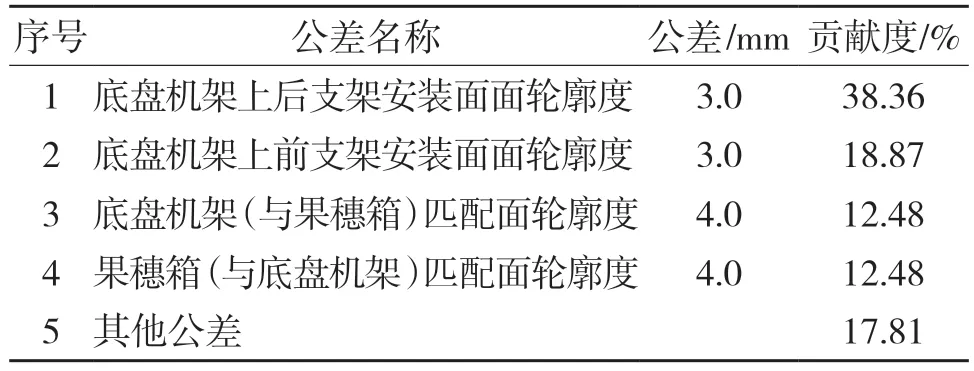

果穗箱与底盘机架间隙偏差为±5.89 mm,即果穗箱一侧腾空间隙为5.89 mm。由于卸粮油缸不可调整,果穗箱与果穗箱支架连接后与底盘机架安装形成过定位现象,故一定存在一点出现腾空现象,仿真结果示意图见图11。其主要影响因素为底盘机架上果穗箱支架安装面的面轮廓度、底盘机架上果穗箱的匹配面及果穗箱(与底盘机架)匹配面的面轮廓度,贡献度排名如表1 所示。

表1 贡献度排名Tab.1 Contribution ranking

4.2 果穗箱与底盘机架上安装橡胶垫的螺栓偏斜距离

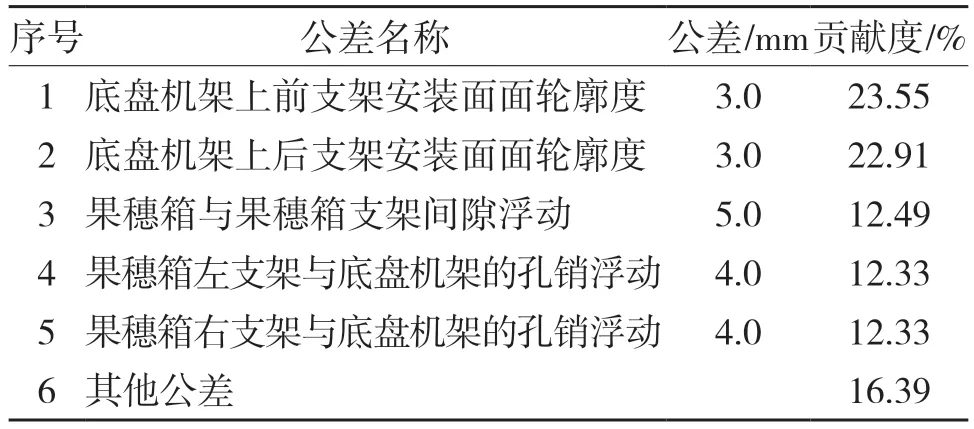

果穗箱与底盘机架上安装橡胶垫的螺栓偏斜距离为±12 mm(3D 数模理论距离为24 mm 即间隙量为12~36 mm),其超差率为零,满足装配要求。偏斜距离仿真分析结果如图12 所示。其主要影响因素为盘机架上果穗箱支架安装面的面轮廓度、果穗箱与果穗箱支架之间的浮动、左、右支架与底盘机架的孔销浮动,贡献度排名如表2 所示。

表2 贡献度排名Tab.2 Contribution ranking

5 优化方案

(1)果穗箱与底盘机架装配后一定会存在1 处出现腾空现象。根据仿真结果设定果穗箱与底盘机架间隙偏差目标为±4 mm,其超差率4.04%(<5%)(超差率即仿真状态参数超出公差次数与总仿真此时的百分比[20]。超差率<5%分析项作为设计合格判定标准),仿真优化分析结果如图13 所示。可通过增减调整垫的方法消除间隙偏差影响,考虑其橡胶垫的压缩量,调整垫的厚度及数量根据目标值设定。

(2)果穗箱与底盘机架上安装橡胶垫的螺栓偏斜量为12~36 mm,在实际运行过程中会出现与底盘螺栓头干涉现象,由于偏斜效果对使用性能影响较小,故将装配结构更改,将普通螺栓改为沉头螺钉装配,消除其在使用过程中出现的干涉现象,更改效果如图14 所示。

5 实物测量

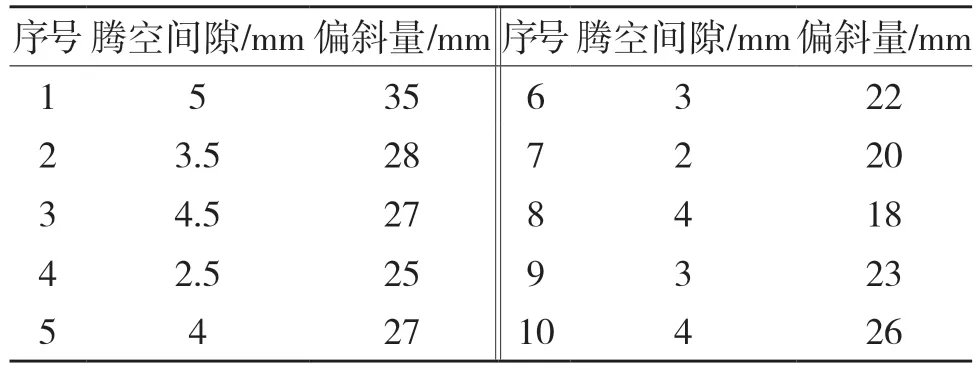

为了验证仿真分析后果穗箱与底盘机架偏差情况(未加调整垫片)及果穗箱与螺栓位置偏斜量,随机抽取生产线样机进行现场测量,共测量10 台样车。实测值如表3 所示。经验证分析,测量结果(腾空间隙、偏斜量)基本与仿真分析结果相符合。

表3 实测值Tab.3 Measured values

6 结论

本文从玉米收获机械果穗箱与底盘机架装配问题出发,将尺寸仿真虚拟分析运用到问题查找和解决中,通过仿真分析及验证,得出以下结论:

(1)基于三维分析仿真结果与装车效果,提出了一种解决果穗箱与底盘机架腾空或者偏斜问题的可行性解决方案;

(2)仿真分析可准确获得装配问题的主要影响因素,为后期质量控制和优化方案提供了依据;

(3)三维尺寸分析可为玉米收获机械产品提供结构设计、工艺方案、公差设定等优化方案,减少生产过程中的更改,节省了时间与成本。