油气管道检测及清洁机器人的可靠性分析

2022-11-01刘杰张晓龙罗赢黄旷宋进武龙飞

刘杰,张晓龙,罗赢,黄旷,宋进,武龙飞

(1.650093 云南省 昆明市 昆明理工大学 机电工程学院;2.中国人民解放军31638 部队)

0 引言

随着能源消耗增加迅速,我国的管道运输技术取得了长足进步,在石油和天然气领域得到广泛应用[1]。油气管道是石油、天然气等能源的最重要的传输手段之一,国内油气管道总里程规模巨大,受内部介质腐蚀和潮湿、炎热气候等因素影响,管道内部情况十分复杂,进行相应的清洁和检测十分必要[2-3]。受管道直径限制,使用人工对管道内部进行清理、检查十分困难,目前常用管道机器人完成相应工作[4]。为了更快更好地完成相应的检测、清洗、摄像等工作,一系列管道机器人被研发、生产出来。有关研究中,邓宗全[5]等人提出一种管道内壁摄像装置;曾树杰[6]等人提出的管道内部焊接焊缝视觉检查机器人;林钟卫[7]等人提出针对LNG 管道的机器人,具有行走、检查、喷涂等多种功能;美国通用公司研制出用于管道清洗的管道猪[8]。

管道机器人主要应用于无人、高温、高湿等极端恶劣情况,因此机器人的安全性、可靠性显得尤为重要。管道机器人结构较为复杂,自由度较多,运动精度不稳定,这些都给管道机器人的应用带来效率和安全性问题。一旦发生故障,修复困难且修复成本较高,并且运动问题导致的碰撞也容易引发火灾,造成不必要的经济损失。但是目前针对整体管道机器人的故障分析较少,因此本文以昆明理工大学功能流体应用与矿山机电工程研究所研制的多功能管道机器人为研究对象,对其结构和功能进行相应危害度分析(FMECA)和故障树分析(FTA),明确薄弱环节,并给出改善措施。

1 结构功能介绍

多功能管道机器人主要用于油气管道的检测、清洗、摄像,为油气管道安全、高效的运行提供相应的支持。本文以多功能管道机器人的机械系统为研究对象,其主要由清洗装置、行走装置、摄像装置和检装置4 大部分组成,如图1 所示。

管道机器人行走装置采用6 个步进电机驱动履带,可实行差速运动,履带可以由连杆机构进行支撑,实现变径操作和保证管道机器人驱动的稳定性与通过性;摄相装置通过探射灯照明,前置 360 °旋转摄像头进行拍摄,对管道内部进行相应的观察;检测装置通过对称的轮子进行运动减少相应的运动的阻力,而弹簧伸缩杆和弹簧伸缩座使得检测机构自适应相应的管道的直径变化,检测装置采用成熟的涡流检测法,通过旋转电机带动检查机构可以较为快速地检测相应的管道的裂纹;清洗装置通过柔性的头刷进行清洗,由清洗电机带动相应的联轴器传递相应的动力,并带动头刷进行相应的清洗工作。通过以上方式,多功能管道机器人实现相应的对管道的清洗、检测、摄像、功能。由于管道机器人结构较为复杂且使用环境恶劣,维修较为困难,有必要进行相应的可靠性分析。

2 可靠性分析

管道机器人使用环境复杂,为了提高使用寿命,许多学者进行了相关研究。吴海淼[9]等人研究了工业机器人的运动可靠性;张乙[10]针对于工业机器人的谐波减速器时变可靠性的研究;张锐[11]对桁架机器人的机械结构的可靠性分析,大多针对机器人的运动和零部件可靠性研究。本文主要针对多功能管道机器人的整体进行机械可靠性分析。机械可靠性是指机械产品在规定的使用条件下和时间内完成规定功能的能力[12],可靠性分析是为了提高设计使用周期、寿命等参数,保证机械设备达到使用预期的分析方式。常用的可靠性分析方式有故障树分析、故障危害性分析等,本文以管道机器人为研究对象进行相应的FMECA 和FTA 分析。

2.1 FMECA 分析

故障危害性分析(Failure Mode,Effects and Criticality Analysis,FMECA),主要指故障模式对系统的影响和该模式的危害分析。

2.1.1 管道机器人系统结构定义

对其进行功能和组成分析,可靠性框图分析对系统定义如下:

(1)功能及组成:多功能管道机器人功能主要是对油气管路的清洗、检测、摄像;

(2)约定层次:“初始约定层次”为管道机器人。“约定层次”为行走装置、检测装置、摄像装置、清洗装置。“最低约定层次”为更低一级的组成部分,如图2 所示。

通过对管道机器人的结构和功能进行分析,绘制功能层次与结构层次对应关系,如图 3 所示。

管道机器人的主要结构是串联结构,其任一结构发生故障就会导致管道机器人不能正常工作。可靠性框图如图4 所示。

2.1.2 管道机器人故障模式分析

故障就是相应设备无法实现相应的规定功能和动作。根据《故障模式、影响及危害性分析指南》将故障模式造成的故障影响的严重程度进行严酷度级别划分,将相应的失效造成的影响程度分为4 级,分别是轻度失效、中度失效、重度失效、灾难性失效,定义如表1 所示。

表1 管道机器人严酷度定义Tab.1 Definition of severity of pipeline robot

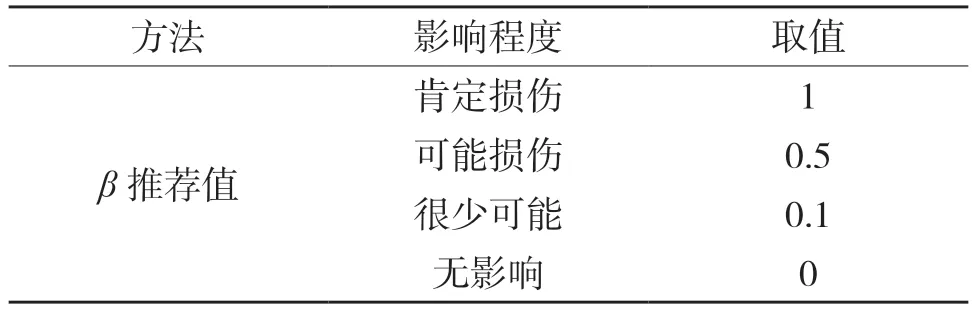

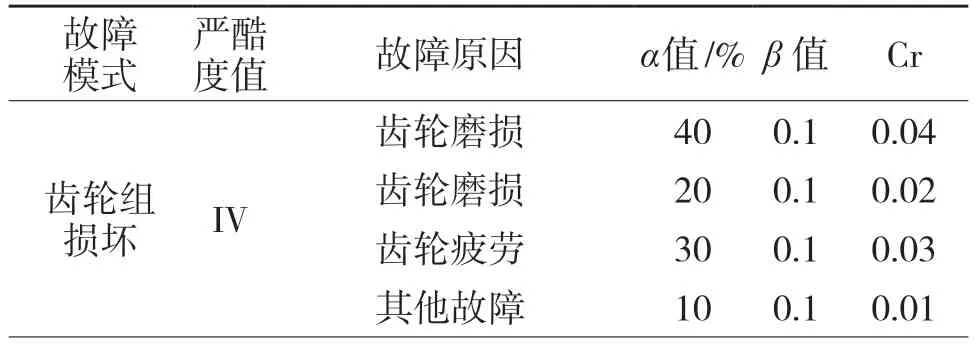

为了更好地明确故障原因和分析故障情况,进行相应的FEMCA 计算。根据《故障模式、影响及危害性分析指南》对于故障影响的概率β值取值如表2 所示,然后根据GB/T 7826-2012《系统可靠性分析技术 失效模式和影响分析(FMEA)程序 》,进行故障模式危害度计算,获得相应的管道机器FMECA 分析结果如表3 所示。

表2 GB7826 故障影响概率β 值推荐值表Tab.2 Recommended values of GB7826 failure impact probability β value

表3 管道机器FMECA 分析计算结果Tab.3 FMECA analysis and calculation results of pipeline machines

(续表)

为了更好地明确危害情况,做出相应的危害度矩阵如图5 所示。

由危害度矩阵和FMECA 分析可以知道,没有对应的I 类的严酷度事件;出现最严重的Ⅱ类严酷度事件共有10 个,其中最严重的为清洗电机损坏;出现Ⅲ类严酷度事件15 个,其中最严重的为电池性能降低;出现Ⅳ类严酷度9 个,影响最大的为旋转基座腐蚀。为更好地明确相应Ⅱ类严酷度下的管道机器人的故障问题,以“管道机器人部分或全部功能丧失”为顶事件进行故障树分析。

2.2 故障树分析

通过相应的FMECA 结果,建立了以“管道机器人部分或全部功能丧失”为顶事件,建立如图6—图11 所示的故障树。

2.3 顶事件定性分析

建立相应的管道机器人故障树,明确影响管道机器人功能实现的故障。为更好地明确装置各故障的重要性,进行相应的定量分析,计算出底事件的相对概率重要度,相对概率重要度越大,说明该事件引起顶事件发生的可能性越大[13]。

以“管道机器人部分或全部功能丧失”为顶事件可以分为行走电机故障、蓄电池故障、摄像头故障、清洗电机故障、涡流检测装置故障等5 个中间事件。中间事件1:行走电机故障,由{事件X1}、{事件X2}…{事件X7}组成;中间事件2:蓄电池故障,由{事件X8}、{事件X9}…{事件X13}组成;中间事件3:涡流检测装置故障,由{事件X14}、{事件X15}…{事件X18}组成;中间事件4:摄像头故障,由{事件X19}、{事件X20}、{事件X21}组成;中间事件5:清洗电机故障,由{事件X22}、{事件X23}…{事件X26}组成。

设定行走装置规定使用寿命小时为T=1×106基准下,根据数据库数据和故障手册设定故障时间FR。设相应的底事件Xi各自独立,其中,事件的故障发生概率分别为q1,q2,…,qn,顶事件的发生概率是底事件发生概率的函数,称为故障概率函数,记为Q=Q(q1,q2,…,qn),则其中第i 个底事件的相对概率重要度Ci计算公式如式(1)—式(5)。

相应数据代入式(1)—式(5),结果如表4。

表4 管道机器人故障重要度Tab.4 Fault importance of pipeline robot

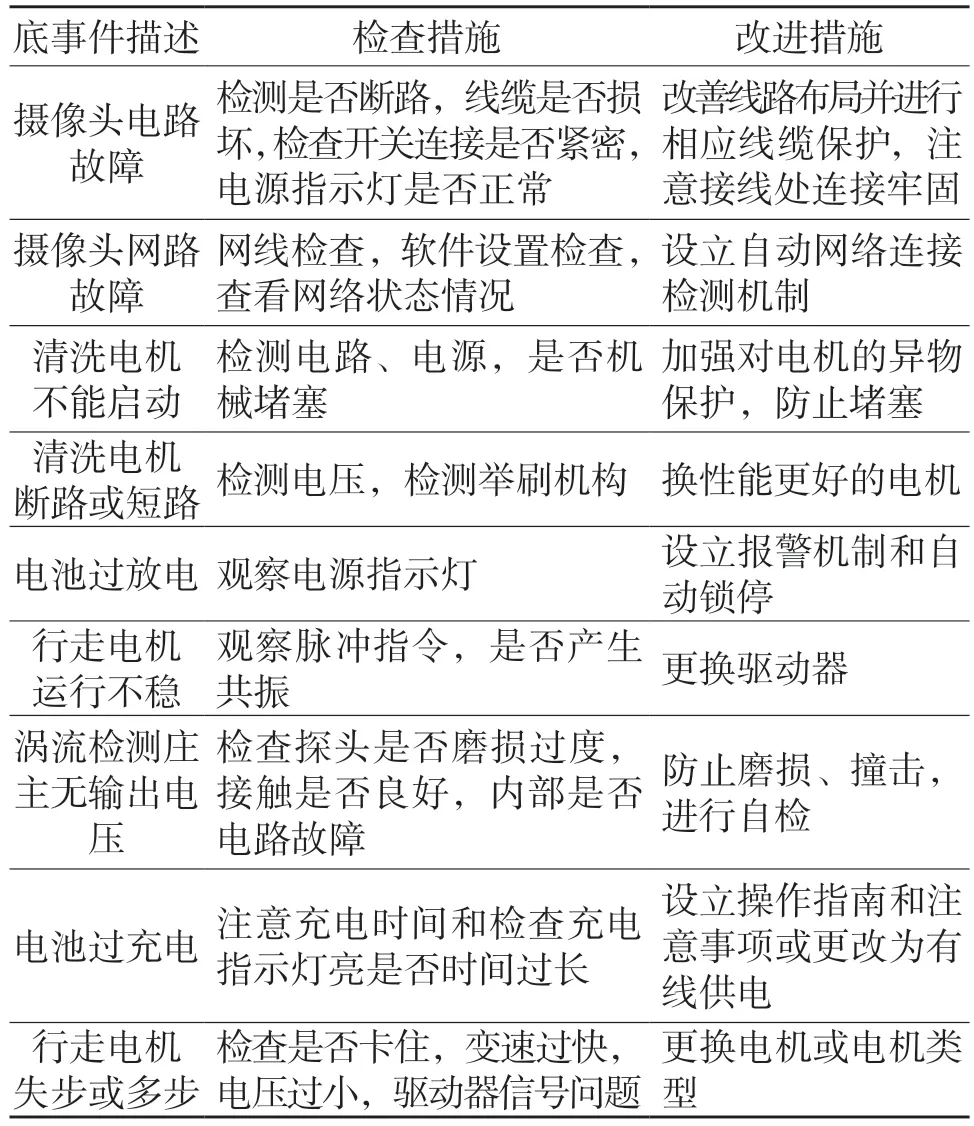

由表4 可知,在Ⅱ类严酷度中,清洗电机、蓄电池、行走电机、摄像头、涡流检测装置对应出现故障的相对重要度较大,并给出相应的故障检查和应对措施如表5 所示。

表5 管道机器人故障措施Tab.5 Pipeline robot failure measures

3 结论

本文针对恶劣环境严重影响管道机器人的使用寿命和工作效率问题,提出对多功能管道机器人进行可靠性分析。通过对管道机器人的FMECA 分析和FAT 分析发现:

(1)通过FMECA 分析,发现没有对应的Ⅰ类严酷度故障,安全性较好。有10 个Ⅱ类严酷故障,其对应为相应的清洗电机故障、涡流检测装置故障、行走电机故障、蓄电池故障、摄像头故障;

(2)通过对Ⅱ类的严酷度进行FTA 发现,除摄像头外各个故障的相对重要度占比比较均匀,其中摄像头出现的故障占比较大,对应的相对重要度占比为11.75%和11.03%;

(3)通过相应的故障分析,得出了相应的主要的故障原因,并给出了相对重要度超过5%的检测和改善措施。通过以上研究为该型机器人故障检测提供依据,也为其他管道机器人设计提出相应的经验。