基于有限元计算的自动化堆场轨道基础方案

2022-11-01廖晨彦岑学徐

廖晨彦,岑学徐,乔 梁

(中交第四航务工程勘察设计院有限公司,广东 广州,510290)

自动化集装箱码头堆场通常采用ARMG作业,其作业特点是沿固定轨道行驶、自动化程度高,而轨道基础正是保障RMG平稳高效作业的关键,目前国内运用成熟的轨道基础类型主要有桩基轨道梁基础、复合地基轨道梁基础和轨枕道砟式基础等3种类型[1-3]。随着国内港口自动化、智能化的发展,轨道基础的沉降控制标准越来越高,如何在高要求和经济性之间取得平衡成为了设计的一大难题。本文基于钦州港大榄坪港区7#~10#泊位自动化码头项目,对轨道梁基础方案进行分析,并提出了一种基于有限元计算分析的优化思路。

1 项目概况

钦州港大榄坪港区自动化码头工程位于钦州保税港区南端,陆域总面积约63.2万m2,根据总平面和工艺设计,自动化集装箱堆场相对于码头前沿呈U形垂直分布,采用ARMG作业,跨距37 m,每个支腿6个轮,共4个支腿,工作状态轮压300 kN、非工作状态最大轮压400 kN。

根据钻孔资料显示,场地土层自上而下依次为①填土(主要为中砂)、②1淤泥、②2淤泥质土、②3砂混淤泥(或细砂)、③黏性土、④中粗砂、④1细砂、侏罗系基岩层。其中软土层的时空分布不均匀,厚度在0~12.1 m不等。基于软土层的厚度不同,在不同区域采取了强夯振冲、插板、堆载预压等方式进行组合处理,处理后交工面承载力能够达到150 kPa,工后沉降20 cm。

2 轨道基础设计方案

为满足ARMG高精度作业的需求,轨道基础的差异沉降应控制在0.1%以内[4]。由于软土的分布不均匀且厚度较大,差异沉降难以通过强夯、振冲等常规地基处理方式消除,因此常规的轨枕道砟轨道基础和弹性轨道梁扩大基础在本项目中均不适用,后期的差异沉降会导致频繁的维护和检修,同时也会对作业安全带来隐患。经过综合考虑,在项目初步设计阶段,轨道基础方案主要考虑PHC桩基轨道梁和复合地基轨道梁两种方案。

2.1 PHC桩基轨道梁基础方案

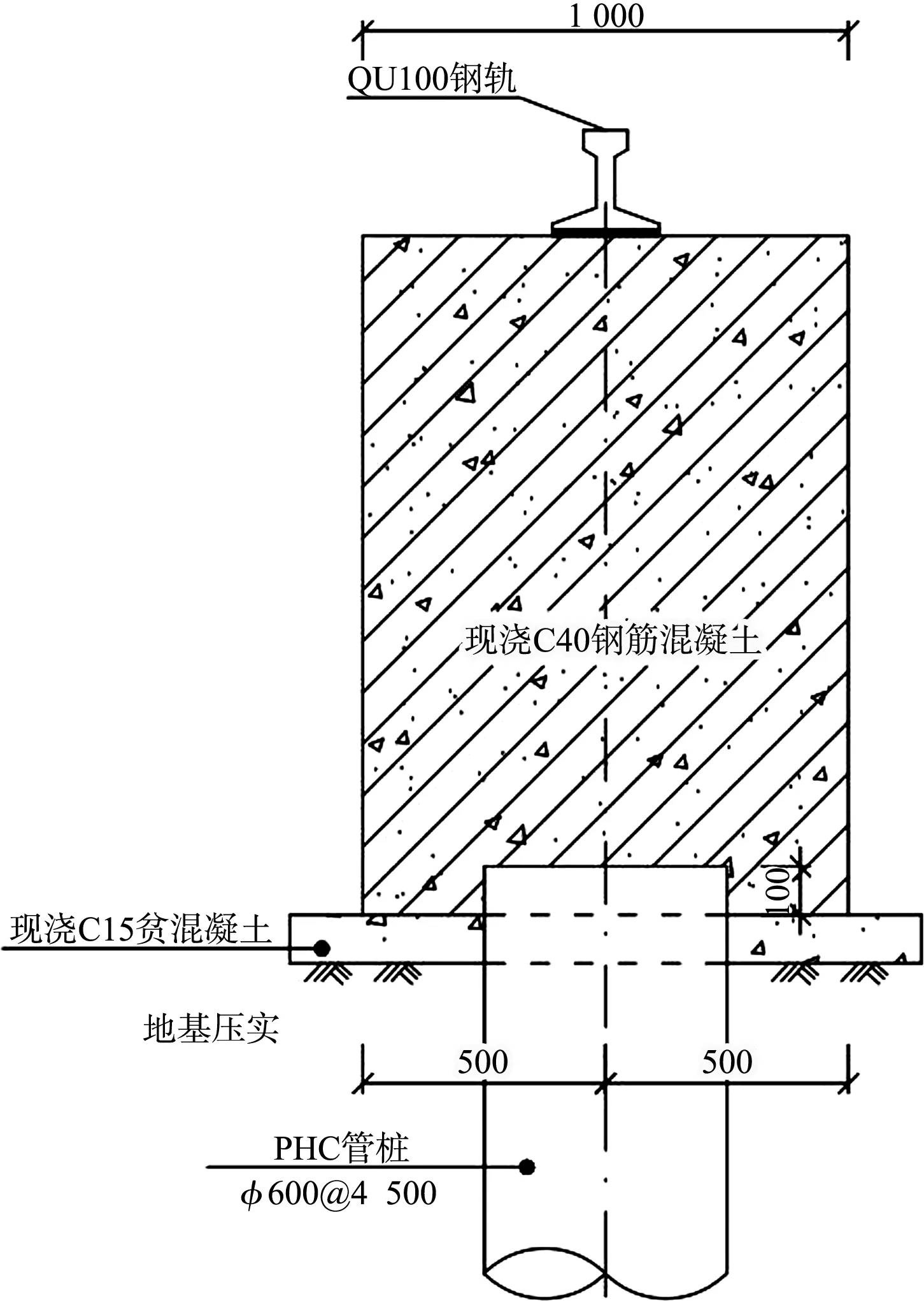

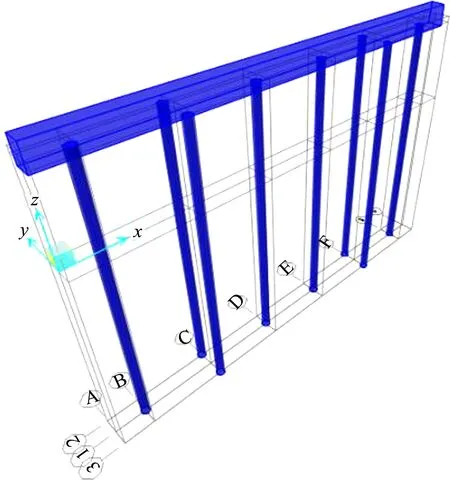

PHC桩基轨道梁基础采用直径0.6 m的AB型PHC桩,间距4.5 m布置,见图1,轨道梁采用矩形截面梁,宽高尺寸为1.0 m×1.6 m。上部轨道梁与下部桩基通过桩芯现浇连接在一起,形成整体结构。其中PHC桩深入基岩,在为轨道梁提供足够竖向承载力的同时,通过整体式的结构也为轨道梁提供了强大的抗水平力,有效避免了轨道基础在使用过程中发生的水平位移。由于不考虑桩间土的共同作用,桩基轨道梁的截面弯矩比弹性地基梁更大一些,因此截面配筋率也随之增加。

图1 PHC桩基轨道基础方案(单位:mm)

2.2 复合地基轨道梁基础方案

根据钻孔资料,场地软土层厚度及分布虽然不均匀,但深度均在20 m以内,可以采用水泥搅拌桩对轨道基础范围进行二次处理,局部提高地基承载力、有效减少工后沉降。

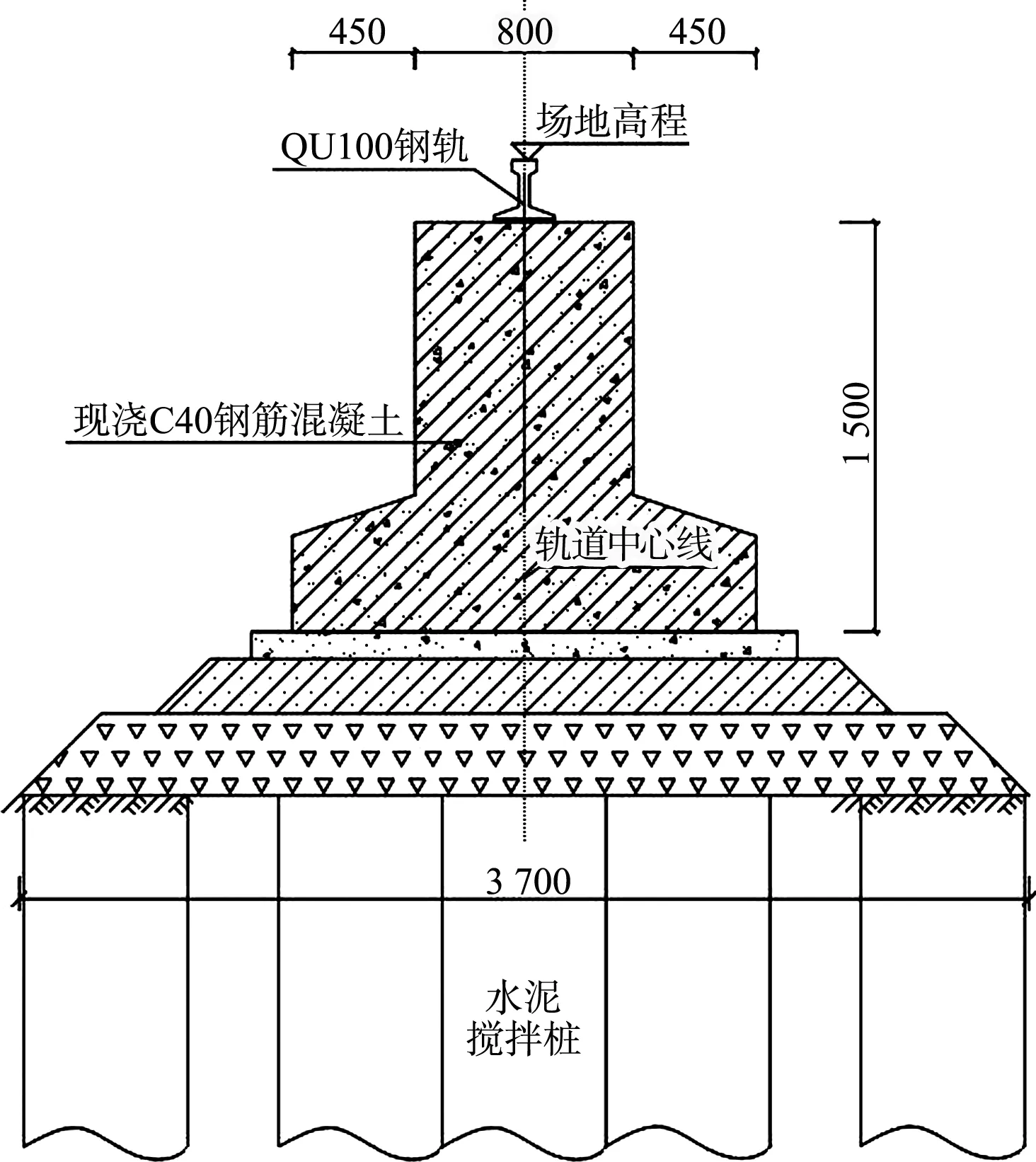

复合地基采用桩径0.6 m的水泥搅拌桩垂直于轨道方向相切布置3根,间距0.6 m,沿轨道梁方向桩间距1.2 m;轨道梁两侧扩大处理的3~5排搅拌桩,间距1.4 m×1.4 m,正方形布置。桩体无侧限抗压28 d龄期强度不小于1.0 MPa。轨道梁结构采用弹性地基梁,倒T形截面(上顶宽×下底宽×高=0.8 m×1.7 m×1.5 m),在轨道梁下设置10 cm C15素混凝土垫层、20 cm水稳基层和30 cm的级配碎石底基层,形成3层扩大基础,进一步减少由轨道传递的竖向压力,提高结构的稳定性,见图2。

图2 复合地基轨道基础方案(单位:mm)

2.3 方案比选

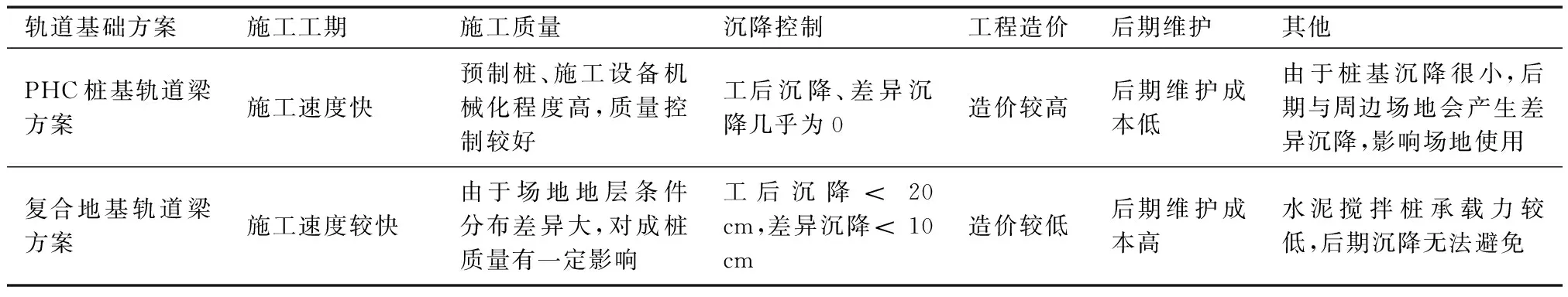

针对初设阶段提出的两种可行方案,从施工工期、质量以及沉降控制和造价等方面进行了定性和定量的比较[5],见表1。

表1 初设阶段方案比选

考虑到该项目施工工期紧、对质量要求高,为保障项目按期完工和后期的顺利运营,最终选择PHC桩基轨道梁基础方案作为设计方案。

3 PHC桩基轨道梁基础方案优化

3.1 方案优化思路

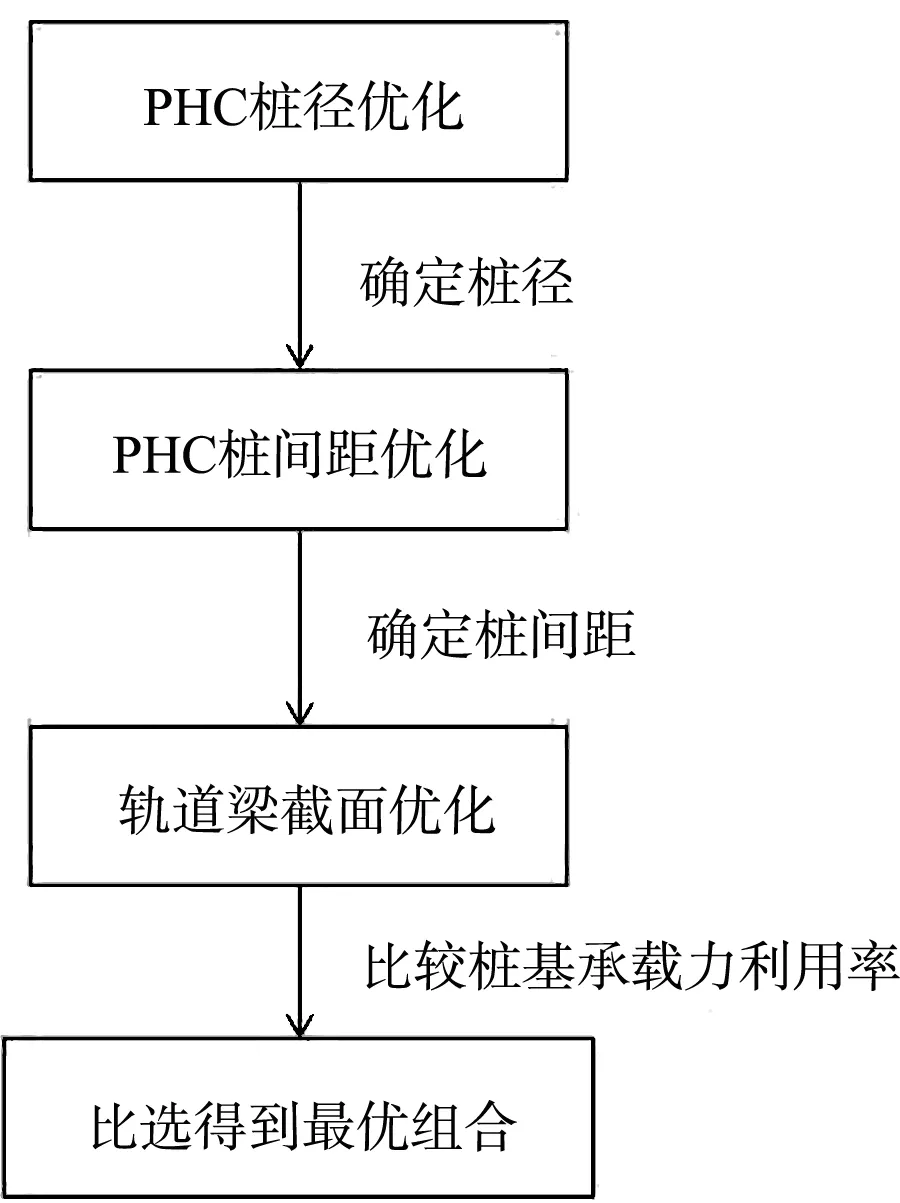

由于方案造价较高,为了缩减项目成本,进一步优化PHC桩基轨道梁方案,主要从PHC桩的桩径、桩距以及轨道梁截面3个方面,通过不同的组合比选得到最优方案。考虑PHC桩的持力层位于中风化岩层,桩径确定情况下桩基的承载力是确定的,因此通过比较不同组合下桩基承载力的利用率,可以得到以桩基承载力利用率最大为目标的最优组合。优化思路见图3。

图3 优化流程

3.2 SAP2000有限元建模分析

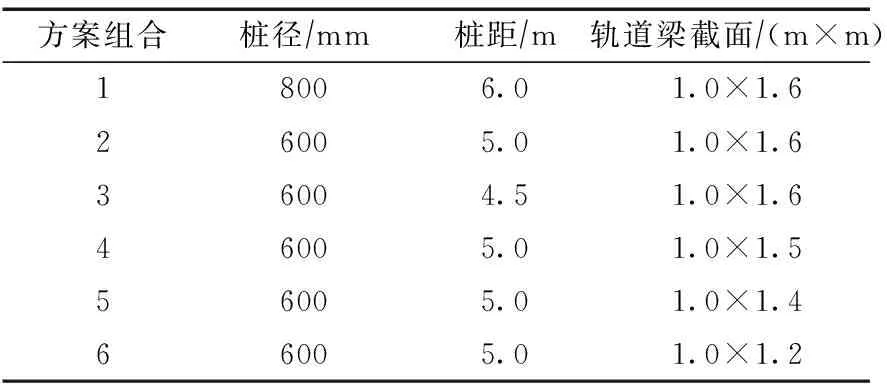

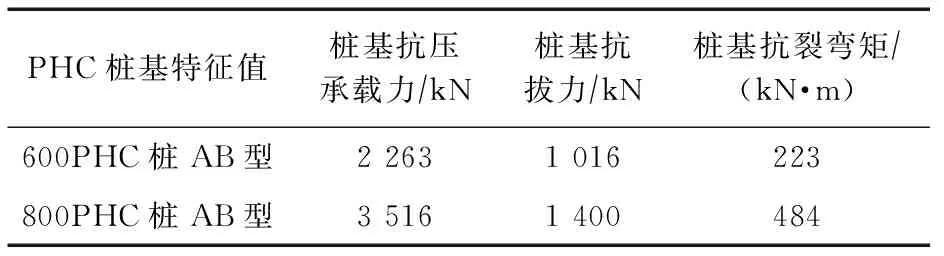

以轨道梁29 m的标准段为例,采用SAP2000软件进行有限元建模分析,根据优化思路和中间成果,建立了图4所示的模型。轨道梁基础组合建模方案见表2。

图4 PHC桩基轨道基础有限元模型

表2 轨道梁基础组合建模方案

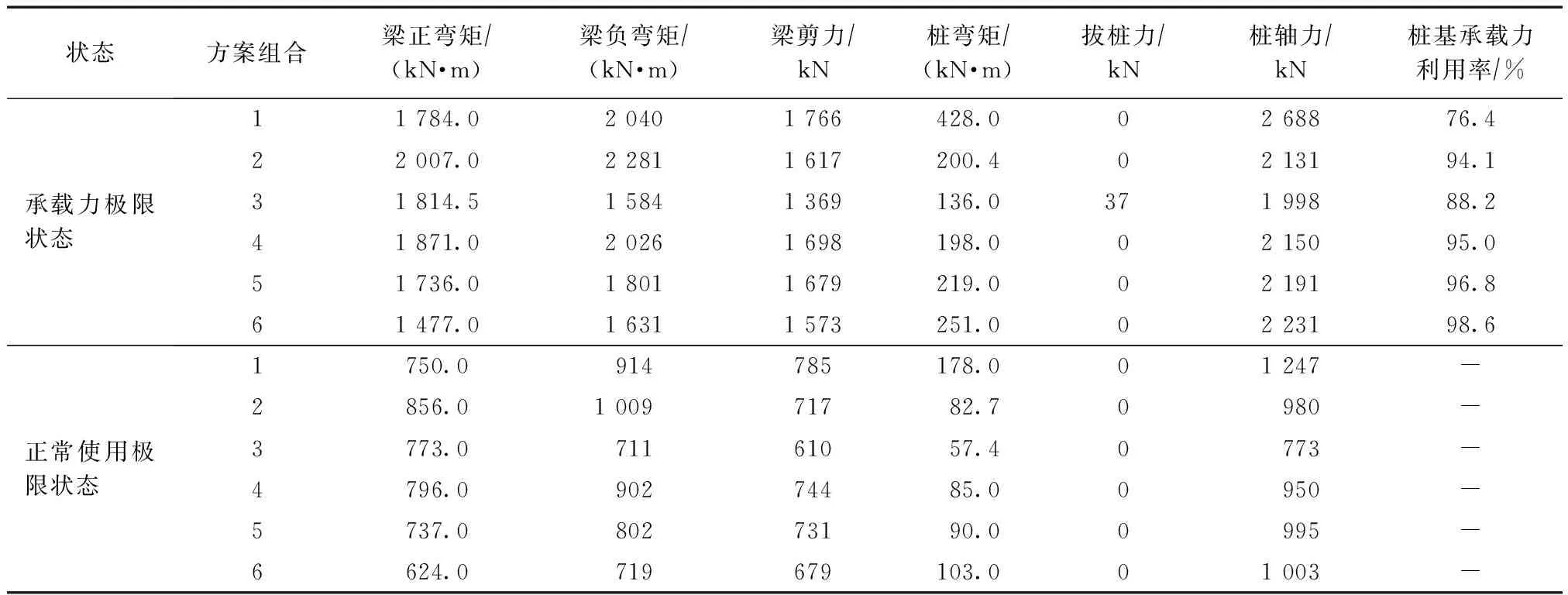

选取场地内具有代表性的钻孔数据分别计算不同桩径PHC桩的承载力特征值,结果见表3。

表3 PHC桩基设计承载力特征值

分别计算承载力极限状态和正常使用极限状态下各组合方案的轨道梁及桩基内力,结果见表4。

表4 内力计算结果

3.3 优化方案分析

3.3.1桩径的确定

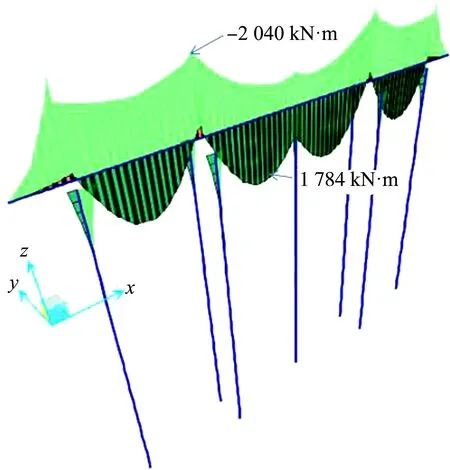

通过比较组合1和组合2轨道梁标准段模型的内力(图5、6,表3)可知,采用800PHC桩后,桩间距扩大到了6 m,从而每标准段轨道梁可减少1根桩基,桩基抗压承载力也从2 263 kN显著提升到3 516 kN,但承载力的利用率却从94.1%下降至76.4%,说明桩基承载力有较大富余,如果进一步扩大桩间距,轨道梁承受的弯矩也会相应增加,则原截面将无法满足。经过概算比较每标准段轨道梁造价,组合1仍要高出1 000元左右,因此在承载力足够的前提下,采用600PHC桩是更优选择。

图5 组合1轨道基础内力

3.3.2桩距的确定

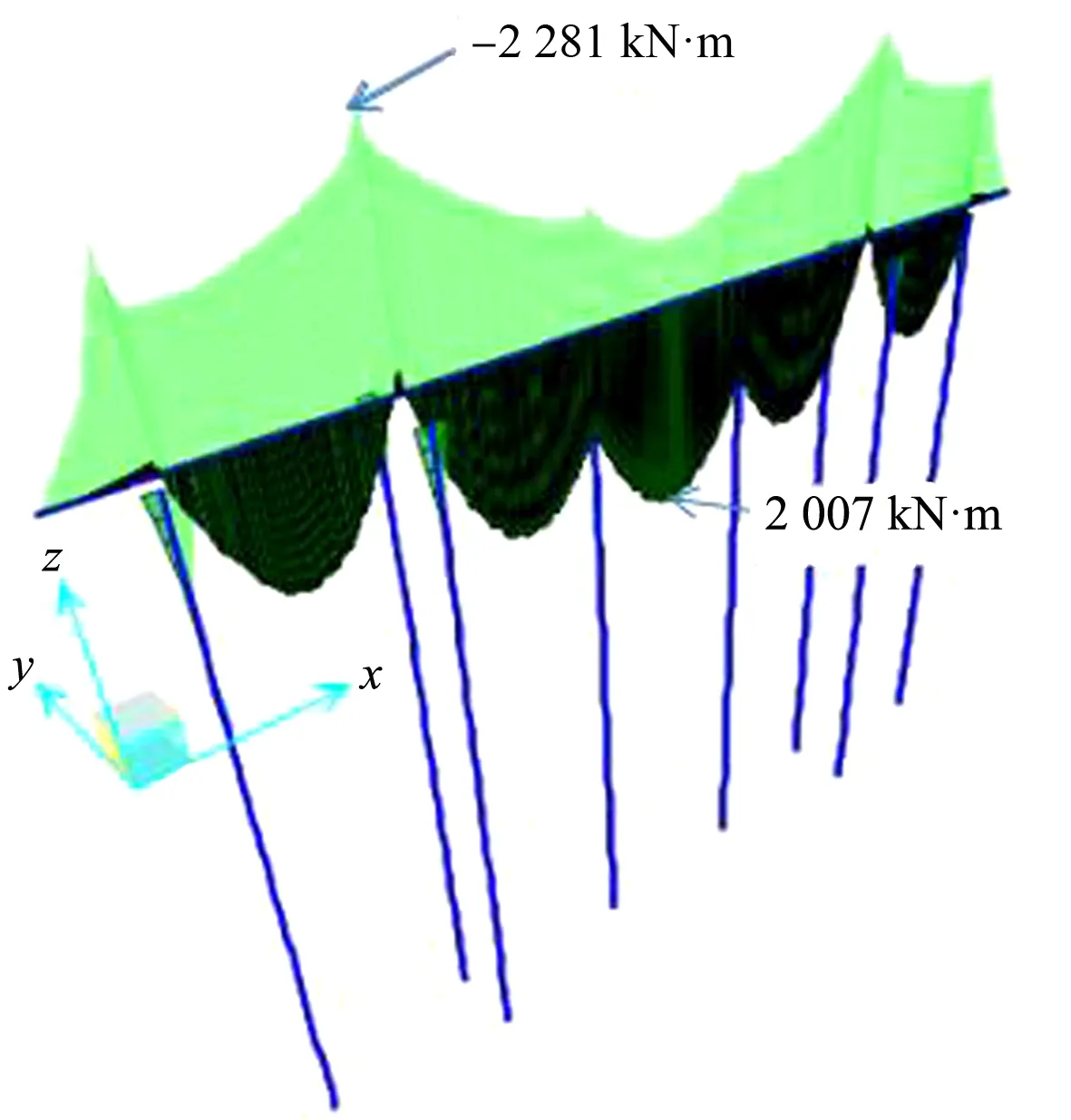

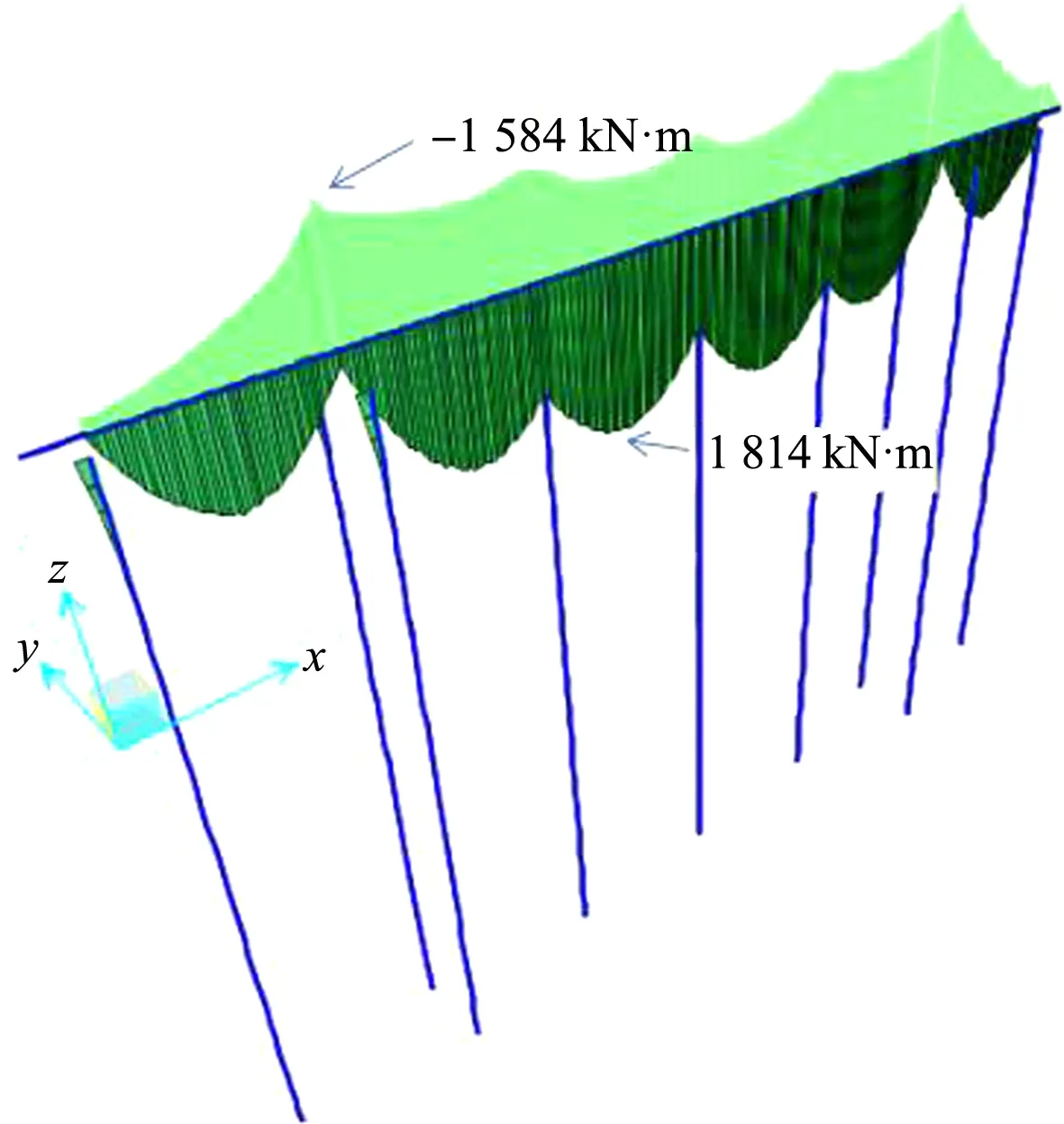

在确定了桩径后,通过比较组合2、3方案确定桩间距。内力计算结果见图6、7及表4。原方案采用的4.5 m桩间距相对保守,当间距扩大到5.0 m时,桩基数量即可减少1根,但如果需要进一步减少桩基数量,则桩间距需要扩大至6.0 m以上,会对梁截面弯矩产生较大影响,且通过组合1可知,6.0 m桩间距时的桩轴力将超过600PHC桩的特征值,因此只对4.5 m和5.0 m桩间距进行比较。分析组合2与组合3方案标准段轨道梁模型的计算结果可知,桩间距扩大到5.0 m是能够满足设计要求的,且桩基承载力仍有一定富余。

图6 组合2轨道基础内力

图7 组合3轨道基础内力

3.3.3轨道梁截面优化

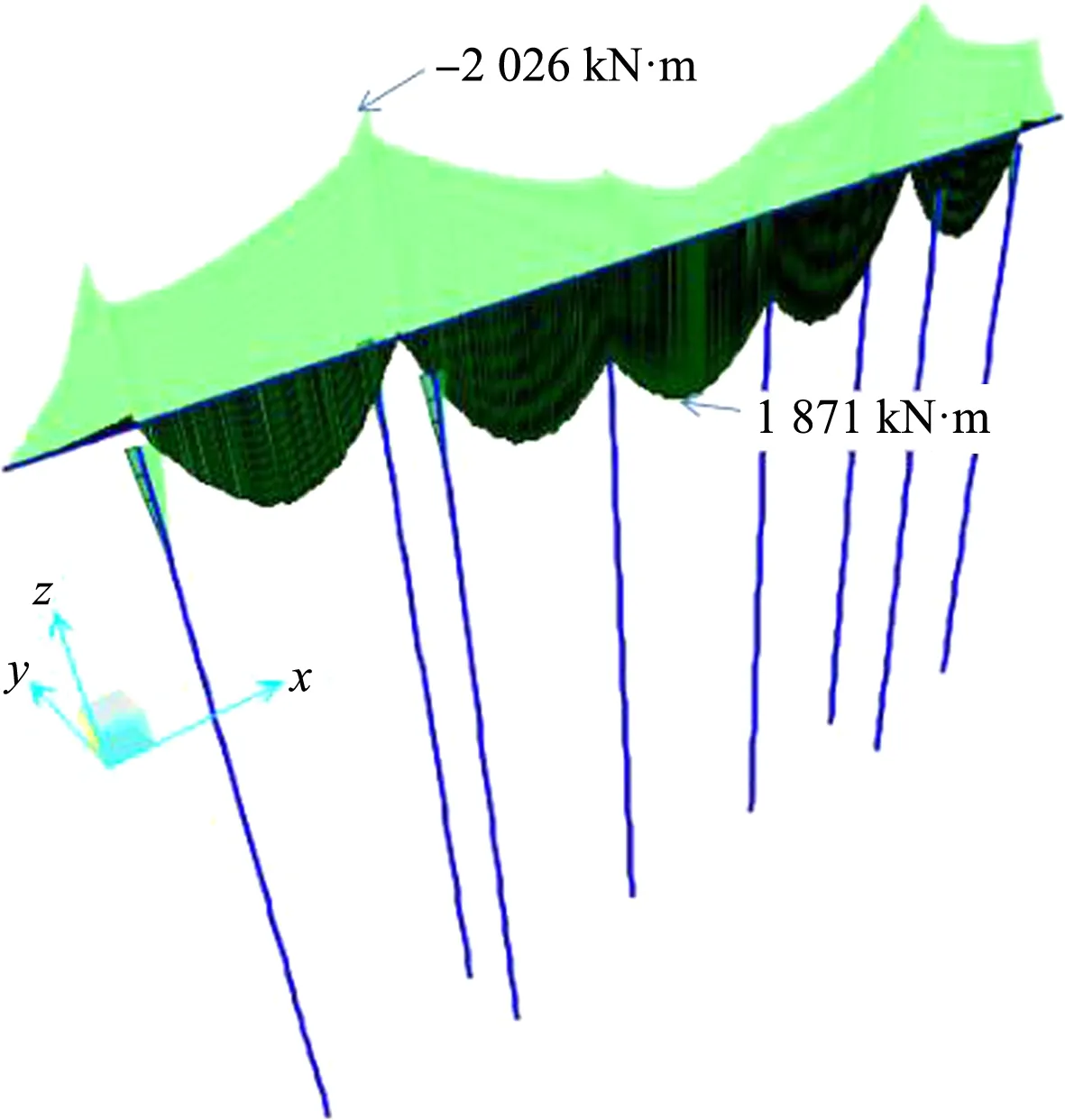

考虑到600PHC桩在5.0 m间距布置的情况下桩基承载力仍有一定富余,且无法通过扩大桩间距实现桩基数量的优化,因此在此基础上对轨道梁截面进行优化比选。由于轨道可调式基座的宽度要求不小于400 mm,因此轨道梁宽度1 m是比较合理的,调整优化的空间不大,通过组合2、4、5、6,比较梁宽不变情况下减少梁高能否满足设计要求是主要的优化方向。

比较组合2~6的计算结果(图6~10,表4)可知,当截面尺寸为1.0 m×1.2 m时,桩基承载力利用率最大,为98.6%,但考虑到场地地质条件的不均匀分布,存在局部区域单桩承载力无法达到设计特征值的情况。因此考虑截面尺寸为1.0 m×1.4 m时,桩基承载力利用率达到96.8%,仍有少量富余,更为合适。

图8 组合4轨道基础内力

图9 组合5轨道基础内力

图10 组合6轨道基础内力

4 结论

1)自动化堆场中轨道基础是保障ARMG高效安全作业的关键,在设计中应结合地质条件和地基处理方案进行多方案比选,最终确定最合理的设计方案。

2)PHC桩基轨道梁方案和复合地基轨道梁方案是自动化堆场中最常用的两种方案,PHC桩基能够消除轨道梁基础的不均匀沉降,而复合地基则更具经济性。

3)通过SAP2000对PHC桩基轨道梁基础进行有限元建模分析,能够准确反映出轨道梁与PHC桩基在ARMG动荷载作用下的共同受力状态,从而有效指导方案的优化设计。

4)本文提出了一种PHC桩基轨道梁基础的优化思路,并通过SAP2000进行有限元建模计算,最终比选优化得到适用于本项目的最优桩径、桩距和轨道截面组合。