大型沉箱钢筋分段预制装配安装技术

2022-11-01骆千珺任旭龙

骆千珺,任旭龙

(1.北部湾港股份有限公司,广西 北海 536000;2.中交一航局第五工程有限公司,河北 秦皇岛 066002)

1 工程概况

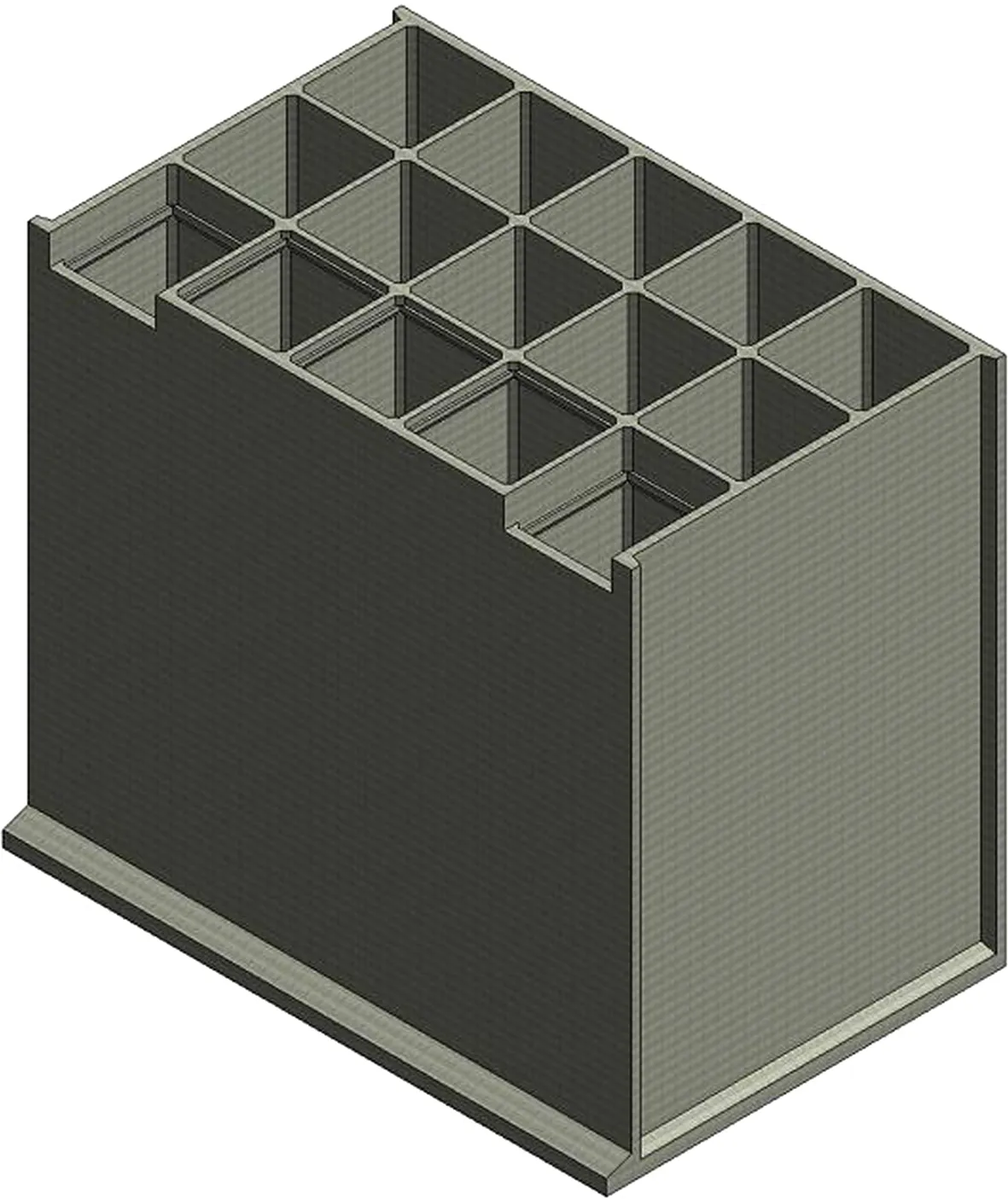

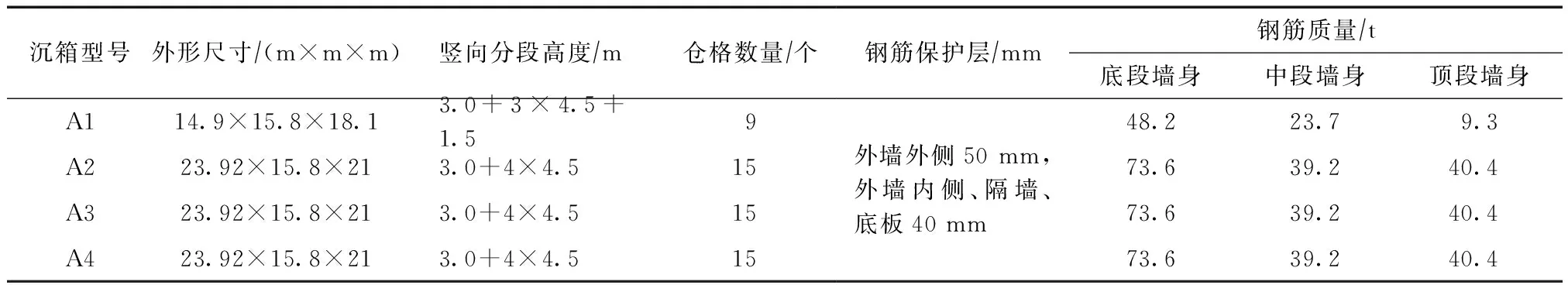

钦州港大榄坪港区大榄坪南作业区9#、10#泊位工程为2个新建10万吨级自动化集装箱泊位,为沉箱重力式结构,泊位长度783 m,工程共预制A1~A4型沉箱33座(图1),沉箱长23.92 m、宽15.8 m、高21 m,分5段预制(3.0 m+4×4.5 m),沉箱底板钢筋采用现场绑扎工艺,沉箱外墙和隔墙钢筋采用预制装配安装工艺,沉箱施工参数见表1。

图1 预制沉箱

表1 沉箱施工参数

2 钢筋分段预制装配安装技术的优点

传统沉箱预制钢筋绑扎工艺采用钢筋分片绑扎吊装+高空穿筋绑扎工艺。外墙及纵向隔墙钢筋网片分次吊装,吊装次数多;钢筋安装过程中起重设备全程作业,设备耗时长、利用率低;外墙、纵向隔墙钢筋网片依次吊装就位,网片安装存在不同程度的竖直度和平面位置偏差,各钢筋网片连接固定后形成的钢筋骨架竖直度及骨架外轮廓尺寸[1]累计偏差较大。由于外墙及纵向隔墙安装形成钢筋骨架后,横向隔墙无法安装就位,只能通过现场绑扎形式完成,其竖向钢筋在钢筋绑扎内芯上完成作业,安全较有保障,但其水平钢筋须采用吊车辅助钢制作业平台进行高空穿筋作业,受天气情况、设备状况、人为操作等因素影响,存在较大的安全风险。

深入剖析传统钢筋绑扎施工工艺,解决起重设备占用问题最有效的措施就是减少吊装次数,减小钢筋骨架外轮廓尺寸及钢筋保护层厚度偏差最直接的措施是将分片组装调整为整体装配,消除起重设备吊人高空穿筋作业最根本的方式是地面整体绑扎[2]。综合三方面因素,提出钢筋分段预制装配安装工艺,其优点是:钢筋骨架一次吊装就位,大幅减少吊装次数,缩短起重设备占用时间;定型定尺绑扎成型,骨架整体尺寸一致,钢筋保护层厚度偏差控制水平大幅提升;在地面作业,消除高空吊人作业风险、提升本质安全。

3 钢筋分段预制装配安装技术

3.1 智能加工技术

为确保每根竖向钢筋准确搭接,须控制钢筋骨架外轮廓尺寸。钢筋下料成型偏差是钢筋骨架偏差的一个重要因素,传统钢筋下料成型作业多采用半自动设备完成,受人工影响。选用智能钢筋设备,通过设备组合形成钢筋对焊剪切弯曲联动生产线,由设备自行控制完成所需钢筋的下料及弯曲成型,数控设备定尺、定型控制精准度高,保证了钢筋半成品尺寸的加工精度。

3.2 钢筋分段预制技术

为消除吊装过程钢筋变形,须控制钢筋吊装变形。钢筋分段预制安装将钢筋骨架在地面预绑扎成型,通过一次吊装就位措施消除钢筋安装的累计偏差。通过固定的定位工装实现各次吊装段骨架轮廓尺寸一致、骨架竖向钢筋位置一致。

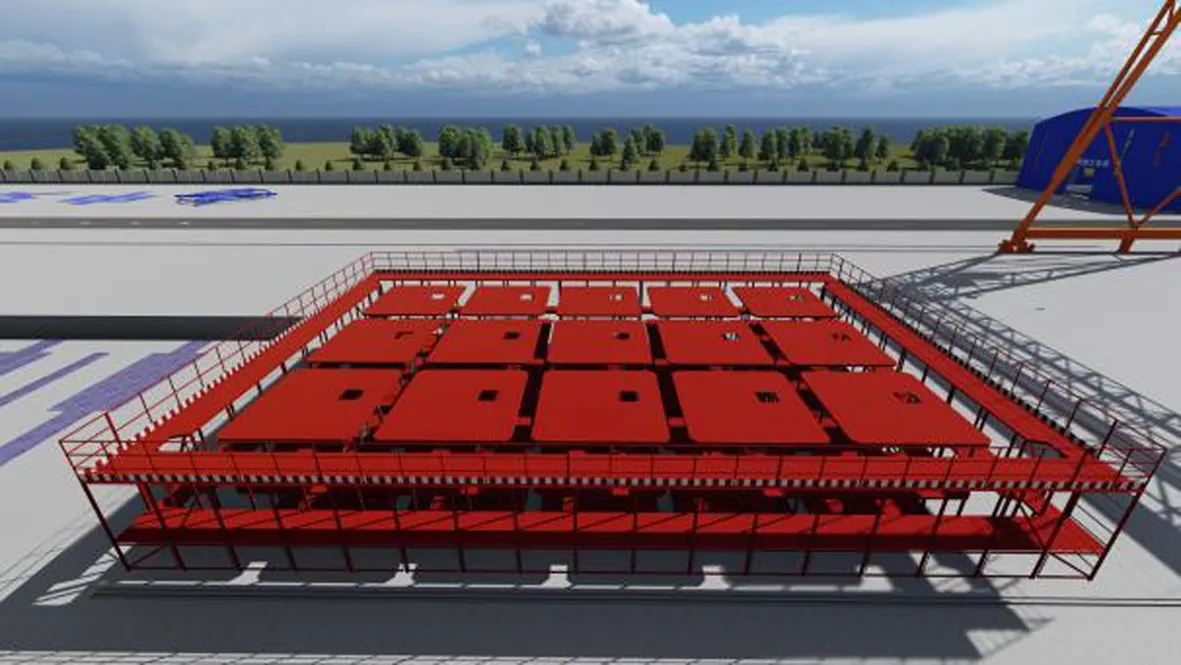

3.2.1钢筋分段预制胎架设计

钢筋分段预制胎架[3]为钢结构整体绑扎架,所有的钢筋仅需按预定位置摆放和绑扎固定,无须考虑定位和轮廓尺寸问题,按照使用功能分为内架、外架、调平层及钢筋限位4部分。内架和外架是钢筋整体绑扎施工操作平台;调平层主要用来调整钢筋底端位置,确保钢筋处于同一水平面上;钢筋限位包括了竖向钢筋底端限位、竖向钢筋顶端限位、水平钢筋限位及钢筋网片排距限位。

1)内架和外架。按沉箱分段高度,考虑人员操作空间,确定内架和外架平台按2层设计,内架采用传统钢筋绑扎操作平台、外架设计为门字形钢架,采用3 mm厚钢板及槽钢加工制作。内架和外架尺寸根据沉箱尺度确定,与隔墙、外墙间预留200 mm宽的施工空间。内架和外架组装效果见图2。

图2 内架、外架组装效果

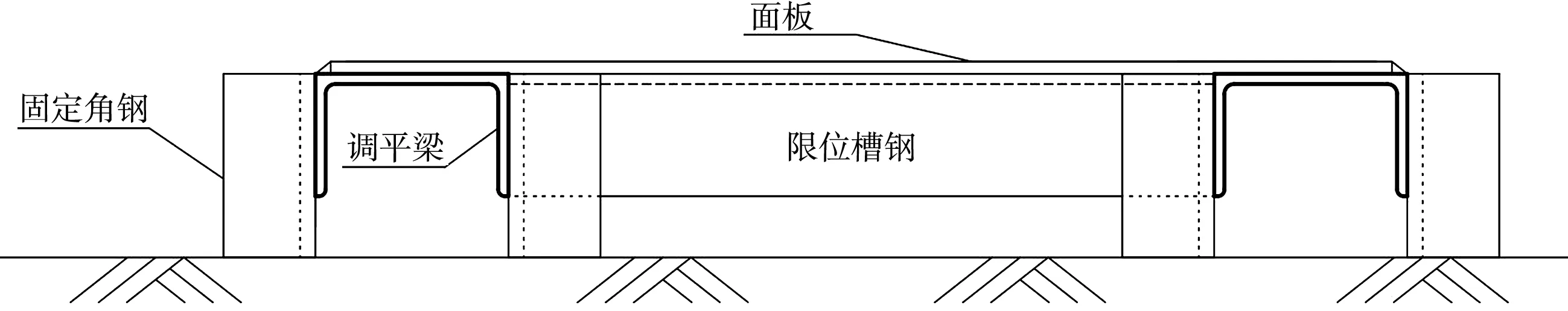

2)调平层。钢筋预制胎架安装在具有一定坡度的混凝土面层上,高程不统一。若竖向钢筋直接以面层为承托面,则会出现骨架成型后竖向钢筋高低不平的情况,同时会影响钢筋骨架垂直度。为确保接茬钢筋外漏长度统一,钢筋垂直度控制尽可能基于同一平面,在预制胎架底部设置钢结构调平层。调平层断面结构见图3。

图3 调平层断面结构

3.2.2钢筋限位设计

1)竖向钢筋底端限位设计。考虑上下层钢筋绑扎错位搭接,依托调平层在钢筋绑扎架底部设置双排8字形双孔限位板,板间距为钢筋网片设计排距、限位孔间距为竖向钢筋间距。限位板采用4~6 mm厚钢板激光切割加工,间断点焊固定于调平层上,对钢筋网片底部排距、竖向钢筋间距进行精确控制。

2)水平钢筋限位。综合考虑整体钢筋骨架脱胎的平顺性及水平钢筋限位安装的便捷性,设计旋转立柱式水平限位装置,由杯式轴承、钢管、圆钢3部分焊接加工。轴承作为旋转主体,实现立柱原位转动;钢管作为限位载体,确保各水平限位杆可靠连接;圆钢为水平限位杆,按水平钢筋间距焊接在钢管上。钢筋限位装置见图4。

图4 钢筋限位装置

3)竖向钢筋顶端限位。竖向钢筋顶端限位原理同底端限位,将8字形双孔限位装置调整为3字形双孔限位装置。钢筋网片排距依靠吊装架主梁进行控制,主梁宽度按照钢筋网片内侧净距加工,保证钢筋绑扎后网片间距符合设计及规范要求。

4)钢筋网片排距控制。应用传统劲性骨架工艺提高钢筋网片刚度,减小钢筋中段变形。

3.3 分段钢筋装配安装技术

为实现钢筋整体精准就位,须控制钢筋定位安装。为消除大尺寸钢筋骨架吊装施工变形影响,摈弃传统钢丝绳柔性连接吊装形式,采用吊装架与钢筋连接设计形式。

3.3.1整体吊装架设计

整体吊装架按功能分为支腿、框架梁、吊点和连接系4部分,支腿主要起支持作用,保证框架梁不依靠任何承托能独立站立且始终保持在同一高度上;框架梁为吊装架的关键结构,起到控制钢筋骨架顶口轮廓尺寸和抵抗吊装变形的作用;吊点则作为起重设备吊装架及钢筋骨架整体吊运的连接点;连接系为保证钢筋同框架梁连接的关键部分,实现了钢筋骨架同吊装架的钢筋连接。

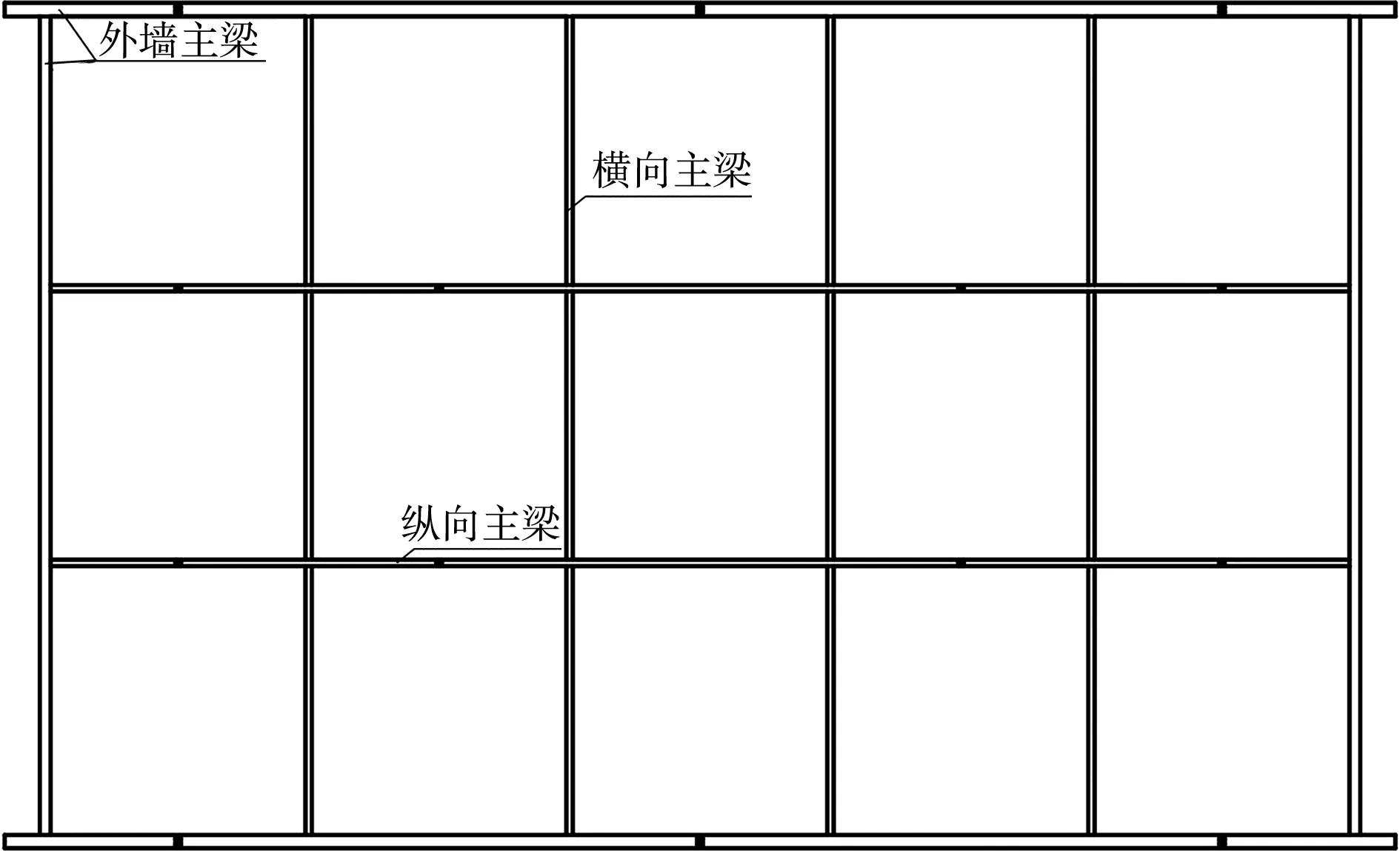

1)吊装架设计。吊装架为网状框架结构,由纵横主梁构成,各主梁间距为沉箱外墙及纵向、横向隔墙的中心距离;各主梁采用矩形钢截面,截面宽度为对应墙体钢筋网片内侧净距,按沉箱竖向分段高度,单段钢筋质量为39.2 t;整体吊装架质量为19 t,模拟施工工况,采用MIDAS/Civil软件进行吊装架强度、挠度及稳定性验算,主梁建立梁单元模型、钢丝绳建立索单元模型。经计算,主梁采用δ=12 mm和δ=14 mm厚Q235钢板加工焊接,梁高度为350 mm;配置16个吊点,由8根φ38 mm钢丝绳进行吊装作业,吊点由20 mm厚钢板加工而成,可靠焊接在框架梁上。

在框架梁底部布置了16根方管支腿,可以单独立在钢筋预制台座上且具备细定位功能,吊装架平面布置见图5。

图5 整体吊装架平面布置

2)整体吊装架连接设计。传统钢筋网片通过钢丝绳同吊装架连接,吊装过程中在网片的吊点位置易出现较大变形。整体吊装架在框架梁上增加连接系,采用夹具式锁紧装置,利用螺栓锁紧力将竖向钢筋夹紧在吊装架主梁上,使得全部竖向钢筋参与吊装受力,将起吊集中力转化为均布荷载,消除钢筋吊装局部变形。

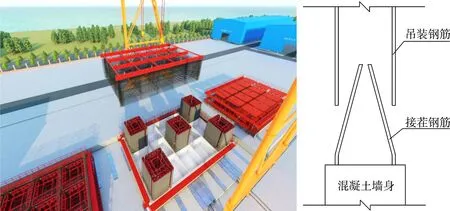

3.3.2钢筋骨架装配安装设计

钢筋骨架装配采用三级定位安装工艺,在已浇筑沉箱四角安装仓格内芯模板进行吊装实现一级粗定位;在已浇筑沉箱外墙上侧利用吊装架上的定位立柱,进行二级细定位;利用纵横墙24个交叉点,使下段竖向外露榫状钢筋与上段竖向钢筋实现三级被动约束精准定位,见图6。

图6 钢筋安装定位

4 钢筋分段预制装配安装技术应用

4.1 施工工艺流程

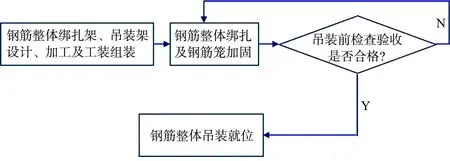

钢筋整体绑扎吊装工艺流程见图7。

图7 钢筋整体绑扎吊装工艺流程

4.2 工序控制要点

4.2.1钢筋制作

1)钢筋弯曲作业时要定期进行智能弯曲设备归零设置,消除设备控制误差,确保下料精准。

2)钢筋对焊连接后及时刮除焊瘤,便于安装圆形保护层垫块。

4.2.2钢筋预绑扎

1)在钢筋预制胎架上绑扎时,底端8字形限位及顶端3字形限位必须正确应用,保证上下对位统一。

2)沉箱上下段竖向钢筋分两种高度错开,水平位置应按限位孔错位设置,确保钢筋连接及偏差控制精度。

3)吊装架必须按照固定在地面的限位工装精准就位,避免钢筋骨架顶口出现尺寸偏差。

4.2.3钢筋吊装

1)钢筋起吊前,夹具式自锁装置必须紧固到位,螺栓扭矩符合要求,保证吊装过程安全施工。

2)已施工段上预留钢筋在不发生塑性变形的情况下内合成榫状,防止同正在就位的钢筋骨架发生顶碰冲突。

5 结论

1)大型沉箱钢筋分段预制装配安装技术以机械化、智能化、装配化作业提升了施工本质安全、作业效率、成品质量,利用夹具式吊装工装、钢筋骨架预制胎架、8字形和3字形双孔限位及旋转式立柱限位装置等,有效解决了传统钢筋绑扎工艺占用起重设备时间长、高空作业安全风险高及钢筋保护层控制难度大的问题。

2)该安装技术与传统工艺相比,钢筋保护层厚度合格率提升5%以上、钢筋绑扎作业效率提升6.8倍、成本节省约20%以上,同时消除了高空作业安全风险,安全控制效果明显,具有较高的借鉴意义和推广价值。