重力式码头岸壁不均匀水平位移对自动化装卸设备运营的影响评估

2022-11-01陈志强

陈志强,刘 洋

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

重力式码头结构稳定且耐久性好,对码头面超载和装卸工艺变化的适应性强,在国内沿海与内河港口工程中广泛使用。重力式码头结构类型以沉箱、扶壁、方块为主,因受预制场地、运输与安装设备的限制,大吨位级的沉箱、扶壁等重力式结构的单个结构沿着码头岸线方向的宽度通常小于30 m[1],常规设计将上部胸墙与沉箱或扶壁形成一个独立结构单元,多个结构单元沿着码头岸线方向设置形成码头岸壁。由于地质差异与受荷载效应不同,结构单元之间发生错动,导致重力式码头岸壁在施工期及正常使用期产生不可忽视的不均匀水平位移,这种位移将引起上部轨道式装卸设备两轨间距离的变化,超出设备适应能力时会出现“啃轨”等现象[2],影响装卸设备的正常工作和港区的生产运营。受限于常规的分析方法,国内设计环节极少评估重力式码头岸壁的不均匀水平位移对装卸设备运营的影响,通常依靠运营期调轨和设备维护来解决这一问题。

随着我国海外工程经验的积累以及自动化码头前沿装卸设备对水平位移的要求,结合通用有限元软件在水运工程领域的深化应用,以钦州港大榄坪港区大榄坪南作业区某已建大型重力式码头为例,采用数值模拟方法,分析自动化重力式码头岸壁的不均匀水平位移,并结合欧洲规范对装卸设备正常工作的限值要求,评估自动化重力式码头岸壁不均匀水平位移对装卸设备运营的影响,探讨在自动化码头建设中对钢轨的安装提前采取措施,以减少自动化重力式沉箱码头运营期位移对装卸设备钢轨后期使用的影响。

1 码头岸壁不均匀水平位移分析

1.1 工程概况

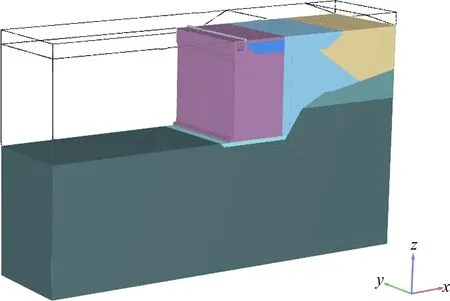

钦州港大榄坪港区大榄坪南作业区某码头结构按照靠泊20万吨级集装箱船设计,采用通用有限元软件PLAXIS 3D对重力式码头进行整体性三维空间建模分析,选择合适的本构模型模拟土体力学特性以及土与结构之间的相互作用,着重评估在码头后方回填与使用荷载作用下的工后不均匀位移。

码头采用重力式沉箱结构,码头顶面高程为6.69 m,沉箱结构底高程为-18.5 m(高程系统为当地理论最低潮面)。沉箱的主要尺寸为23.92 m×15.8 m×21.0 m(长×宽×高),其中宽度包含前趾宽度。单个沉箱的质量为3 460 t。沉箱前排舱格内部分回填块石1~100 kg(含泥量<10%);中间和后排舱格全部回填同等块石至顶部,墙后设置1~100 kg抛石棱体(含泥量<5%)。沉箱下部设置强夯抛石基床,厚度为1.0~3.0 m。码头典型断面见图1。

图1 码头典型断面(高程:m;尺寸:mm)

1.2 工况组合

针对相邻的胸墙与沉箱组成的独立结构单元,考虑在最不利情况下,其中一个结构单元不发生水平位移,相邻的结构单元在不同的工况组合下发生水平位移。正常使用期间,在码头后方回填土和码头面使用荷载作用下,附加的土压力推动码头墙体,结构与地基相互作用后,产生向海侧的水平位移,因此工况组合考虑因素主要包括地质条件、基床厚度、荷载效应等。工况组合见表1。

表1 工况组合

1.3 模型建立

建立由地基组、抛石基床、沉箱结构、混凝土胸墙、土料组成的三维有限元模型,模拟码头墙体在施工和使用状态下的位移。为了更实际地模拟结构与土体接触界面的性能,采用实体单元对组成部分的材料进行模拟,其中土体采用硬化土模型,沉箱具有线性弹性特性,模拟了土与沉箱的实际接触界面。接触面单元通过具体的数值模型模拟不同材料之间的滑移、脱落等力学现象。根据一般工程经验,对于结构与土体的界面,接触面单元的强度应为土体强度深度的0.6倍。

模型的边界条件考虑四边约束法向位移,底部约束其3个位移方向。排水的边界条件考虑四周、上方及底部均为排水边界。另外,为了模型建立的合理化,对土体参数相近且较薄的土层进行整合。模型中的本构参数见表2,相应数值计算模型见图2。

图2 数值计算模型

表2 本构模型参数

1.4 步骤模拟与结果分析

统一实施步骤的模拟首先考虑在泥面线高程上进行初始应力平衡,其后步骤分别为进行基槽与码头前沿的疏浚、抛石基床、沉箱与胸墙结构单元、后方中粗砂回填,荷载施加环节分别为码头前沿线陆侧5.0 m后施加堆载,通过设置水位界面形成墙前后的剩余水头差。

按照以上统一实施步骤,针对不同工况组合进行建模分析,最不利情况下的水平位移主要集中于码头墙体附近,越靠近码头面,水平位移越明显。当只考虑堆载作用效应时,水平位移为20.19 mm;当考虑堆载与剩余水头作用效应叠加时,水平位移为21.95 mm。考虑堆载30 kPa、堆载30 kPa+剩余水头0.5 m时的码头整体水平位移云图见图3。

图3 码头整体水平位移云图

由Plaxis 3D数值分析结果可得,在不同地质与基床厚度组合情况下,在堆载30 kPa和剩余水头0.5 m共同作用的最不利情况下,码头前沿最终的最大水平位移为21.95 mm,但是考虑由均布荷载产生的土压力会沿着码头前沿线方向和随土层深度增加逐渐向四周扩散,同时剩余水头0.5 m仅针对短暂状况,持久状况下的水平位移将不会超过此值,因此可取21.95 mm作为评估码头岸壁不均匀水平位移的保守值。

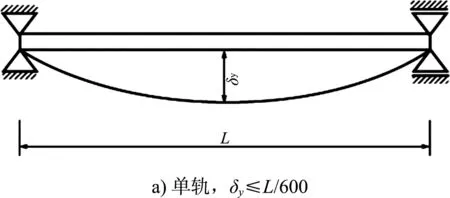

2 规范标准对装卸设备轨道变形允许值

根据欧洲规范BS EN 1993-6:2007《钢结构设计-吊车支撑结构》[3],轨道式装卸设备正常运营限值应考虑在正常使用极限状态下。关于水平位移限制情况分为2种:1)单轨允许变形要求,即一定范围内的轨道两段固定,中间水平位移变形的极限值为δy≤L/600,见图5a);2)两轨间距允许变形要求,极限值Δs≤10 mm,见图5b)。

图5 欧洲规范允许变形要求

3 码头不均匀水平位移对装卸设备的影响分析

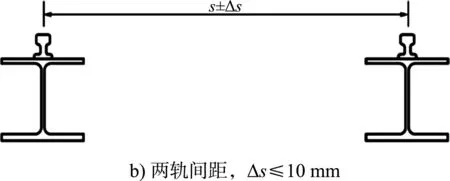

3.1 单轨允许变形

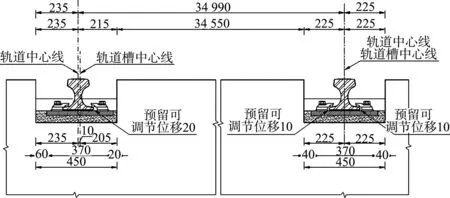

模型分析前的工况已保守考虑相邻2个沉箱单元中的1个沉箱未发生水平移动,相邻沉箱发生最大的水平位移,分析结果为δy=21.95 mm,沉箱沿码头前沿线长度为L=15.8 m,则δy 图7 单轨变形 前述水平位移结果21.95 mm大于欧洲规范对两轨间距允许变形的要求10 mm,需在设计环节中根据钢轨可调范围进行两轨间距的针对性设计。 设计需考虑2个层面:1)初始状态时将海侧轨偏移-10 mm(“-”表示可向陆侧方向移动);2)海侧轨道保留-20 mm可调节位移量。装卸设备轨道初始安装见图8。 图8 装卸设备轨道初始安装(单位:mm) 港口运营初期,装卸设备的海侧与陆侧轨道名义中心距为35.00 m,但实际施工时,将海侧轨偏移-10 mm,使得初始中心距设置为34.99 m,满足开港时设备运营要求。 随着运营荷载反复作用,沉箱结构逐渐往海侧移动[4],当发生21.95 mm位移量时,由于设计初期就考虑了可调整功能,将轨道偏移-20 mm,此时的轨距Δs=-8.05 mm,满足相关规范要求。并且,此设计还可允许沉箱结构往海侧发生18.05 mm的位移,此量可作为设备正常装卸作业的安全储备。 综上所述,若在设计阶段中充分考虑重力式码头位移特性,通过有效的数值分析,结合相关标准针对装卸设备轨道正常作业下的允许位移要求,提前进行合理的轨道轨距和可调预留量设计[5],可减少港区运营阶段对装卸设备的维护工作,提高港口运营效率。 1)重力式码头在施工期和使用期均会发生向海侧方向的位移,为了减少此位移对前沿装卸设备运营的影响,建议待施工期位移完全发生后,再进行上层混凝土胸墙的浇筑和装卸设备轨道的安装。 2)通过实际工程案例,注重本构模型与边界条件的选取,采用国际通用软件进行重力式码头结构位移分析是可行的,可进一步深化研究与推广使用。 3)通过设计指导装卸设备轨道安装工艺的改进,如预设合理的初始钢轨轨距和可调预留量等,可降低运营期“啃轨”等现象的出现,减少装卸设备后期维护成本,提高港口作业效率。 4)结合欧洲规范,在设计过程中考虑码头结构的不均匀水平位移,评估自动化码头不均匀位移对装卸设备运营的影响,可为同类码头设计提供有效参考。

3.2 两轨间距允许变形

4 结语