自动化集装箱码头拆装扭锁工艺设计

2022-11-01吴邵强刘汉东

吴邵强,刘汉东,梁 浩

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

在集装箱船舶远洋海运过程中,集装箱一般是以分层堆垛的形式堆放在船舱内和甲板上。集装箱扭锁是集装箱在船舶上常用的系固构件之一,其主要作用是实现船舶甲板与集装箱、箱堆上下层箱角间的连接和锁紧,以防止集装箱在海运过程中受恶劣海况和风暴侵袭而引起倾覆或滑移[1]。

集装箱扭锁虽应用广泛,但其形式千差万别,在集装箱相关产业端(如制造端、船运端和码头装卸端等)对扭锁的结构和形式设计及应用领域并没有形成统一的标准。目前,至少有超过百余种固定式连接扭锁需依赖人工辨识和完成集装箱装卸船过程中的拆装作业,给自动化集装箱码头实现装卸全环节自动化和智能化带来一定障碍[2]。在对人-车隔离分流和系统安全性都有较高要求的集装箱自动化装卸工艺系统的设计中,拆装扭锁作业是整个自动化装卸工艺系统设计中需要考虑的主要生产环节之一。

本文在分析自动化集装箱码头拆装扭锁工艺现状的基础上,依托广州港南沙四期工程,针对采用单小车岸桥的自动化装卸工艺系统提出了一种新型的移动式集中拆装扭锁工艺解决方案。该方案不及解决了拆装扭锁作业过程中的人-车隔离分流问题,对提高装卸系统安全性、可靠性及码头前沿车流周转效率均有一定的积极意义。

1 自动化集装箱码头拆装扭锁工艺现状

集装箱拆装扭锁作业通常在码头前沿装卸船作业过程中完成。集装箱卸船作业时,岸桥从船上将带扭锁的集装箱吊至码头岸侧后,在岸边完成集装箱扭锁的拆卸和回收;集装箱装船作业时,岸桥将集卡或自动化水平运输设备运载的集装箱吊至船上前,也在码头岸侧完成集装箱扭锁的匹配和安装。

在非自动化集装箱码头中,集装箱扭锁的拆卸和安装一般由码头工人手动操作完成。在自动化集装箱码头中,运营商和设备供应商在集装箱扭锁拆卸及安装操作机械化、自动化方面进行了一些相关探索,但目前市面上出现的自动化拆装扭锁装置(如机械臂)依然无法完全适应集装箱扭锁形式多样性的特点,因此自动化集装箱码头中的扭锁拆装操作依然是由人工手动操作完成[3]。

从主流全自动化集装箱装卸工艺系统的特点来看,在不同形式岸桥的自动化集装箱码头中,集装箱拆装扭锁的作业模式和工艺方案也大相径庭。

1.1 自动化双小车岸桥+机上中转平台拆装扭锁工艺模式

在采用双小车岸桥的自动化集装箱装卸工艺系统中,标准箱(除超限箱、危险货物集装箱以外的所有重箱、空箱和冷藏箱)拆装扭锁作业一般在岸桥机的中转平台上进行[4]。

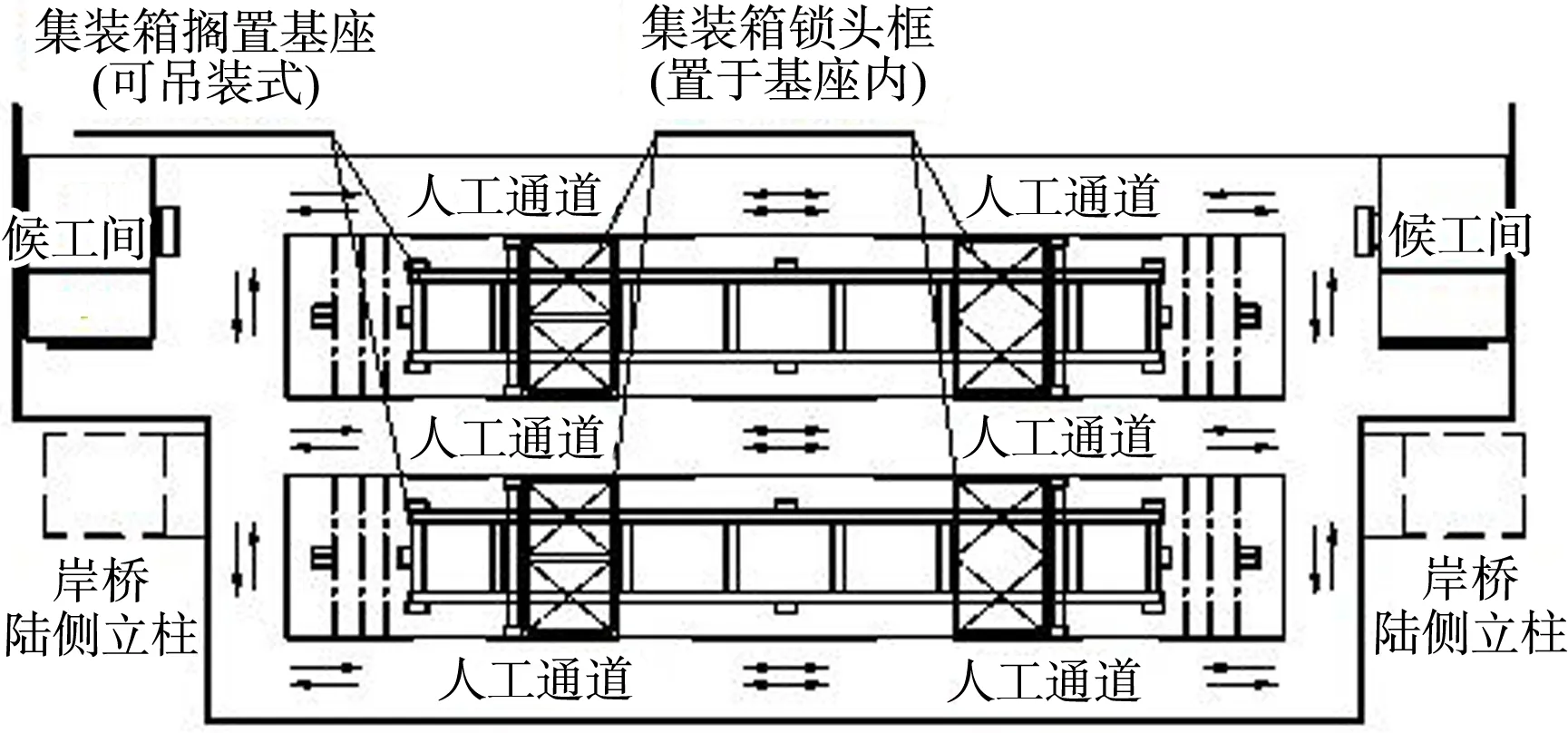

双小车岸桥机身上设中转平台,其上配置集装箱搁置基座、具备安全防护功能的拆装扭锁工人候工间以及可吊装的锁头框,在各类安全保护装置和联锁装置处于安全状态时,工人可在平台上预设的通道上行走。卸船或装船作业过程中,处于安全保护状态下的拆装扭锁工人在候工间、集装箱搁置基座周边及锁头框之间自由行走,手动完成集装箱4个箱角上扭锁拆卸、安装操作、扭锁的回收和选配工作等,作业完成后返回候工间待命。该模式集装箱运行路径见图1,中转平台典型平面布置见图2。

图1 集装箱运行路径

图2 典型中转平台布置

该模式下,拆装扭锁工人与集装箱自动化水平运输设备的运行轨迹在空间上可实现完全隔离,能避免轨迹交叉存在的交通事故隐患,在集装箱全自动化装卸系统安全运行方面具有很好的适应性。

1.2 单小车岸桥+地面集中拆装扭锁工艺模式

在采用单小车岸桥的自动化集装箱装卸工艺系统中,集装箱拆装扭锁作业目前最常用的工艺模式是地面固定式集中拆装扭锁模式,标准箱拆装扭锁作业均在码头前沿或堆场某固定位置的集中拆装扭锁区完成。

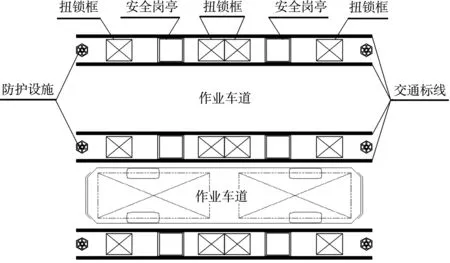

固定式集中拆装扭锁区需设置在自动化水平运输设备作业循环的路径中。作业区内通常布置多条集装箱自动化水平运输设备通行车道,每条车道两侧设置人工作业安全区域,配置必要的安全岗亭或交通引导设施来保障人员安全,典型工艺平面布置见图3。卸船或装船作业过程中,所有载有装船箱或卸船箱的自动化水平运输设备均需行驶至集中拆装扭锁区指定车道,由车道两侧安全区域内的工人手动完成集装箱4个箱角上扭锁拆卸或安装操作、扭锁回收或选配工作等。作业完成后,载箱的自动化水平运输设备驶离集中拆装扭锁区,继续执行下一任务。

图3 地面固定式集中拆装扭锁工艺模式典型平面

该作业模式具有以下特点:1)固定式拆装扭锁作业区需布置在集装箱自动化水平运输设备运行循环的路径中,对自动化水平运输设备在码头前沿作业地带或堆场区的交通组织要求较高,需特别着重拆装扭锁作业区与码头前沿装卸作业区之间的自动化水平运输设备的交通流设计;2)拆装扭锁区附属设施和辅助工具(如扭锁框)及人员的实时调度作业会对自动化作业区内部交通产生一定的干扰,无法完全实现交通隔离,存在一定安全隐患;3)拆装扭锁作业区位置相对固定,要求所有载有装卸船箱的自动化水平运输设备都需在拆装扭锁作业区与码头前沿装卸作业区之间进行长距离行驶,在拥有连续泊位的自动化集装箱码头中,这将对码头前沿车流周转效率甚至装卸船作业的整体效率产生一定影响。

以上特点表明,在采用单小车岸桥的自动化集装箱装卸工艺系统中,集装箱扭锁的拆装工艺模式选择和方案设计相对更为复杂。

2 工程概况

广州港南沙四期自动化集装箱码头工程拟建设4个5~10万吨级集装箱海轮泊位,沿1 460 m直线岸线布置;12个驳船泊位沿约984 m折线岸线布置。两岸线总体上呈现出侧面相邻且具有一定夹角的空间布局。本工程集装箱以江海联运集疏运为主,公路集疏运为辅,江海联运集装箱量占码头总吞吐量80%以上[5]。

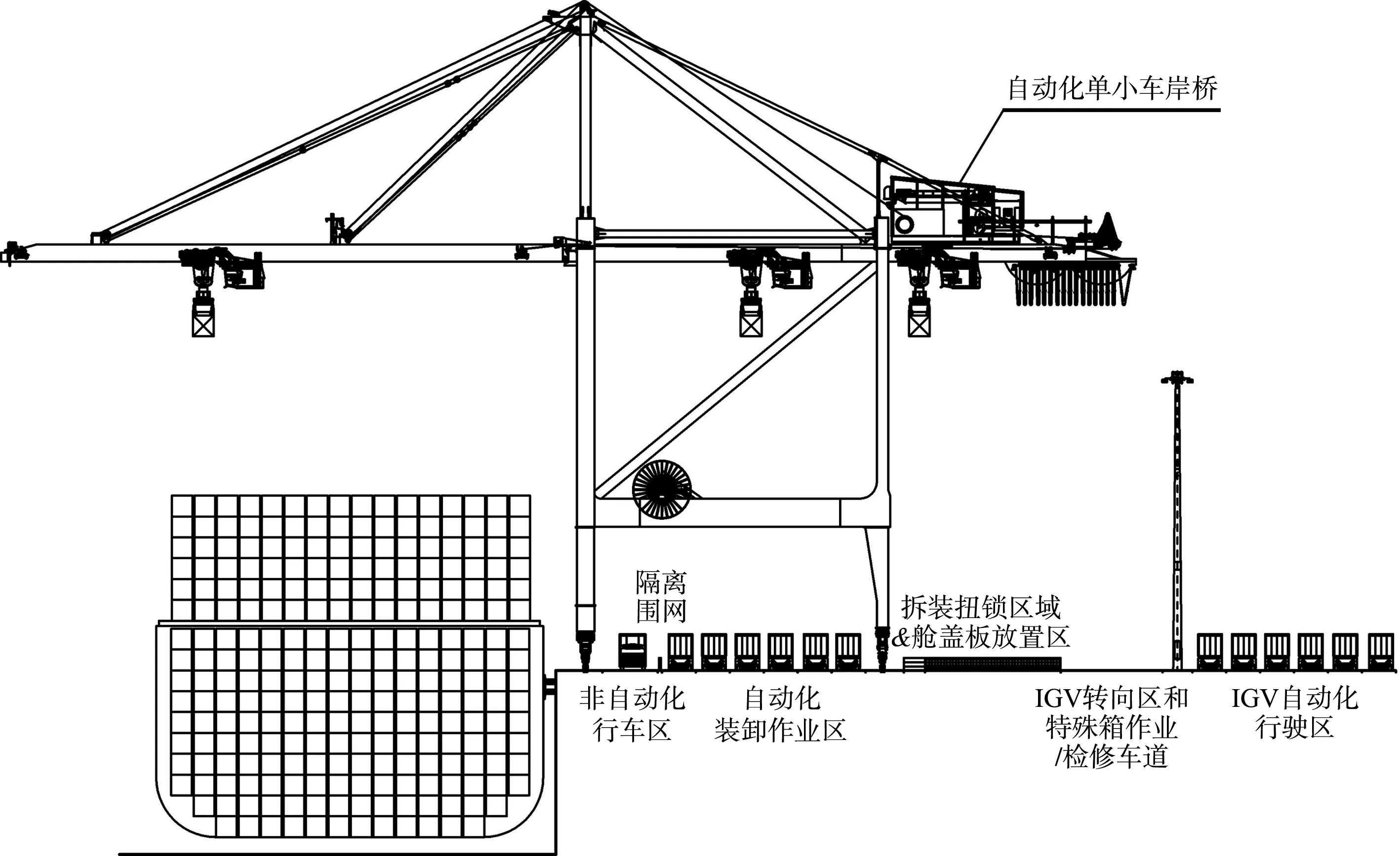

在充分考虑岸线布置形态、集装箱集疏运特点和自动化装备技术发展现状及趋势等因素的基础上,该工程采用了“自动化单小车岸桥+智能导引运输车(IGV)+自动化集装箱轨道龙门吊”的自动化装卸工艺系统。为节省工程造价,码头集装箱装卸船作业选用的是单价相对较低、对码头结构承载力要求也较低的自动化单小车岸桥;自动化集装箱水平运输作业选用多传感器融合定位方式的IGV,在5G无线通信模式下,可实现智能化导航和精准定位。

自动化装卸工艺系统在码头前沿作业地带的工艺布置见图4。

图4 码头前沿集装箱自动化装卸工艺系统断面

3 新型拆装扭锁工艺模式及方案设计

3.1 工艺模式

针对广州港南沙四期工程码头岸线长、连续布置泊位数量多、自动化集装箱装卸工艺系统采用自动化单小车岸桥等特点,结合前文对常规地面固定式集中拆装扭锁模式存在问题的分析,最终确定采用一种以“地面集中拆装扭锁”为基础,充分利用其特有的自动化水平运输设备智能调度和电子锁闭技术,实现人-车时间隔离分流的新型移动式拆装扭锁作业模式。

3.2 工艺平面布置

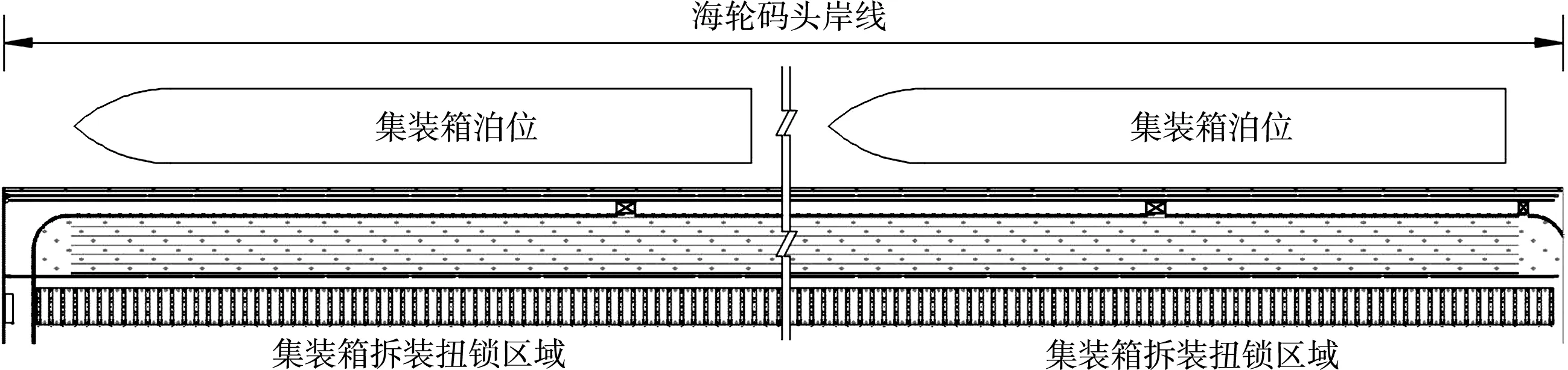

根据码头总平面布置和集装箱自动化装卸工艺系统总体设计方案,在综合考量拆装扭锁作业场地宽度要求、辅助设施调度便利性、人机安全性、交通组织合理性等因素的情况下,集装箱拆装扭锁区域选择布置在岸桥陆侧轨后方(见图5)。整个集装箱拆装扭锁区域覆盖了IGV可进出码头前沿岸桥轨内自动化装卸作业车道的所有必经之路,能在水平运输设备最短运行距离内完成装船或卸船流程中所有集装箱扭锁的拆卸或安装作业。

图5 码头前沿拆装扭锁区域位置

在沿码头岸线方向上,整个拆装扭锁区域长1 434.75 m;在垂直于码头岸线上,整个拆装扭锁区域宽16 m。为便于IGV能顺利从集装箱拆装扭锁区域顺利转入岸桥轨内任意自动化装卸作业车道,或从岸桥轨内任意自动化装卸作业车道转入到集装箱拆装扭锁区,在结合IGV运行轨迹模拟结果的基础上,拆装扭锁区域与岸桥陆侧轨间的距离设为5 m。

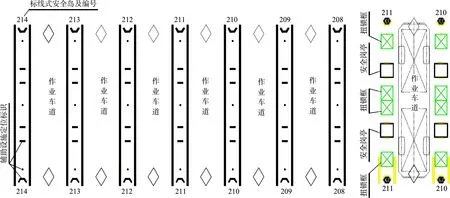

整个拆装扭锁区域内共布置274个连续排列的标线式安全岛,内设移动式工人安全操作岗亭及相关辅助设施(如扭锁框)。标线式安全岛垂直于岸桥轨道,其长度根据IGV车身尺寸、2个20′或1个40′/45′(1′=0.305 m)集装箱拆装扭锁操作要求等因素确定,与整个拆装扭锁区域宽度相等,为16 m;其宽度根据最大辅助设施(如安全操作岗亭、锁头框等)外形尺寸确定,为1.5 m。每个安全岛两端均设置识别编号。相邻标线式安全岛间均设1条IGV通行作业车道,车道宽度在综合考量IGV车身宽度、安全距离以及工人操作距离等因素的基础上确定为3.75 m。拆装扭锁区域标线式安全岛及编号、安全岛范围内附属设施平面布置见图6。

图6 标线式安全岛及作业车道布置

3.3 工艺流程

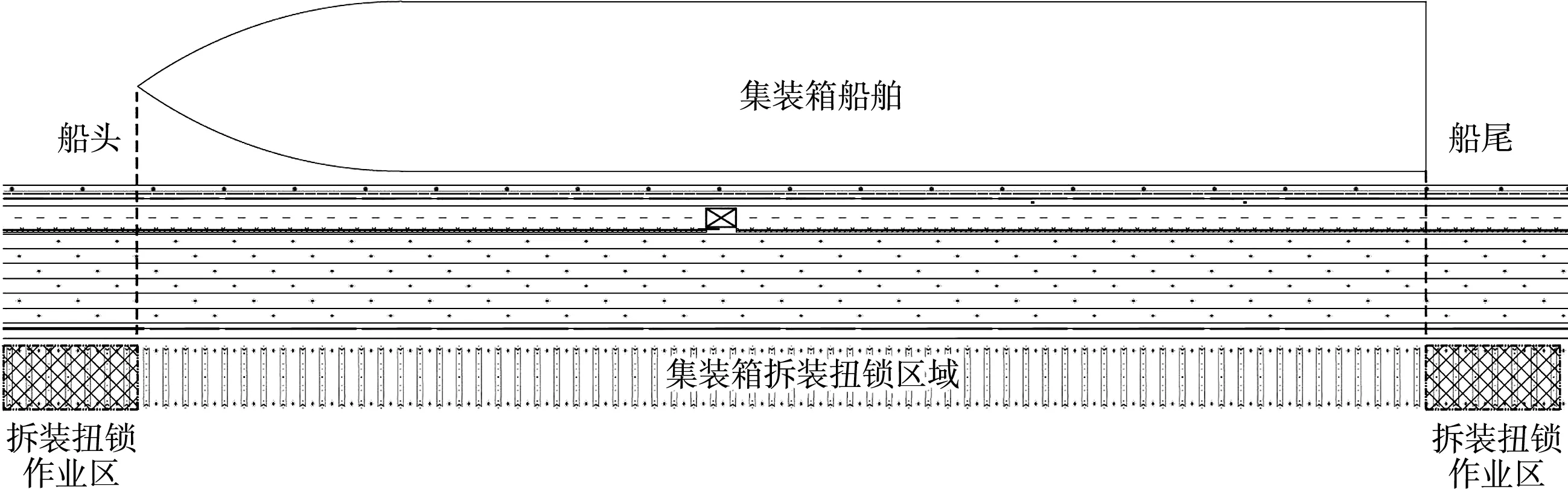

新型拆装扭锁工艺模式下,靠泊位置不同的集装箱船舶对应的拆装扭锁区均不相同。拆装扭锁附属设施和人员的调度一般是在集装箱船舶装卸船作业流程开始前完成的。当集装箱船靠泊码头后,当前船舶拆装扭锁作业区在沿岸线长度方向上的位置将根据集装箱船舶扫描和识别所获取的船头、船尾位置信息实时规划确定(见图7)。系统将根据当前船舶装卸作业线的数量确定拆装扭锁作业区内标线式安全岛和IGV通行车道数量(一般4~6条)。

图7 集装箱船舶靠泊后拆装扭锁作业区

拆装扭锁作业区位置和内部规划信息确定后,现场作业人员将根据手持终端接收到的拆装扭锁作业区位置信息、标线式安全岛编号信息及系统规划的设施调度路径,完成集装箱扭锁框和安全岗亭等附属设施的现场调度和摆放。整个设施调度过程中,中控将对规划好的设施调度路径实施电子锁闭,暂时禁止IGV穿行。配套设施调度和摆放完成后,现场作业人员通过手持终端向中控反馈实时状态,中控取消IGV电子锁闭禁行区。船舶装卸船作业流程启动后,IGV载箱通过作业车道时,在标线式安全岛操作岗亭内候工的操作工人根据生产指令完成集装箱各箱角扭锁的拆卸或安装作业,与IGV的运行轨迹不产生交叉。

4 新型拆装扭锁工艺模式适应性分析

新型集装箱拆装扭锁工艺模式在采用单小车岸桥的自动化装卸工艺系统中具有良好的适应性,具体表现在:

1)充分利用集装箱装卸船作业流程中不同生产环节可错时完成的特点,采用智能调度和电子锁闭技术手段对自动化水平运输设备实施交通管控,给拆装扭锁作业附属设施调度及人员调度的准备和完成留出空间,在时间上实现了人员和附属设施调度与自动化水平运输车辆隔离分流,安全性能好。

2)对码头岸线长、连续布置泊位数量多的自动化集装箱码头来说,针对不同靠泊位置的集装箱船舶规划移动式的船头和船尾拆装扭锁作业区,能大幅度减少装卸船箱水平运输设备在拆装扭锁作业环节中的运输距离,有利于加快码头车流周转效率和装卸船作业效率,也能很好地与每条船舶所对应的自动化水平运输设备交通组织相适应。

5 结语

1)新型作业模式实现了拆装扭锁工人与自动化水平运输设备在时间上的隔离分流,增强了整个自动化集装箱装卸工艺系统的安全性和可靠性;

2)新型作业模式能很好地适应自动化集装箱水平运输设备在码头前沿作业地带原有的交通流向,交通组织简单、易行、可操作性强;

3)与固定式集中作业模式相比,通过人员和设施调度实现移动式集中作业,能有效减少自动化集装箱水平运输车辆平均运距,提高码头前沿车流周转效率和装卸船生产效率。