矿井综采工作面智能开采系统建设与分析

2022-10-31祁连光

刘 振,祁连光

(淮北矿业股份有限公司 许疃煤矿,安徽 淮北 235000)

21世纪以来,我国安全高效高端综采技术与装备研发突飞猛进,取得大批重要成果,推动煤炭行业机械化、自动化程度大幅提升,安全保障程度大幅提高,许多重点矿区连续实现亿吨无死亡[1-3]。随着我国经济发展方式的转变,煤炭行业也由粗放的生产方式向集约化、精细化方向转型[4-5],智能化开采成为煤炭安全高效开采的发展方向与必然趋势。

我国智能化开采技术起步较晚,2007年才实现了电液控制系统的国产化。在国家高技术研究发展计划(863计划)、国家重点基础研究发展计划(973计划)及智能制造专项的支持下,先后研发了采掘装备远程遥控、自动化放煤、直线度控制、采煤机自动调高等技术[6-9]。通过智能协调工作面各设备自动运行,解决工作面装备智能决策缺失难题,实现工作面智能化开采。

1 智能综采工作面可行性分析

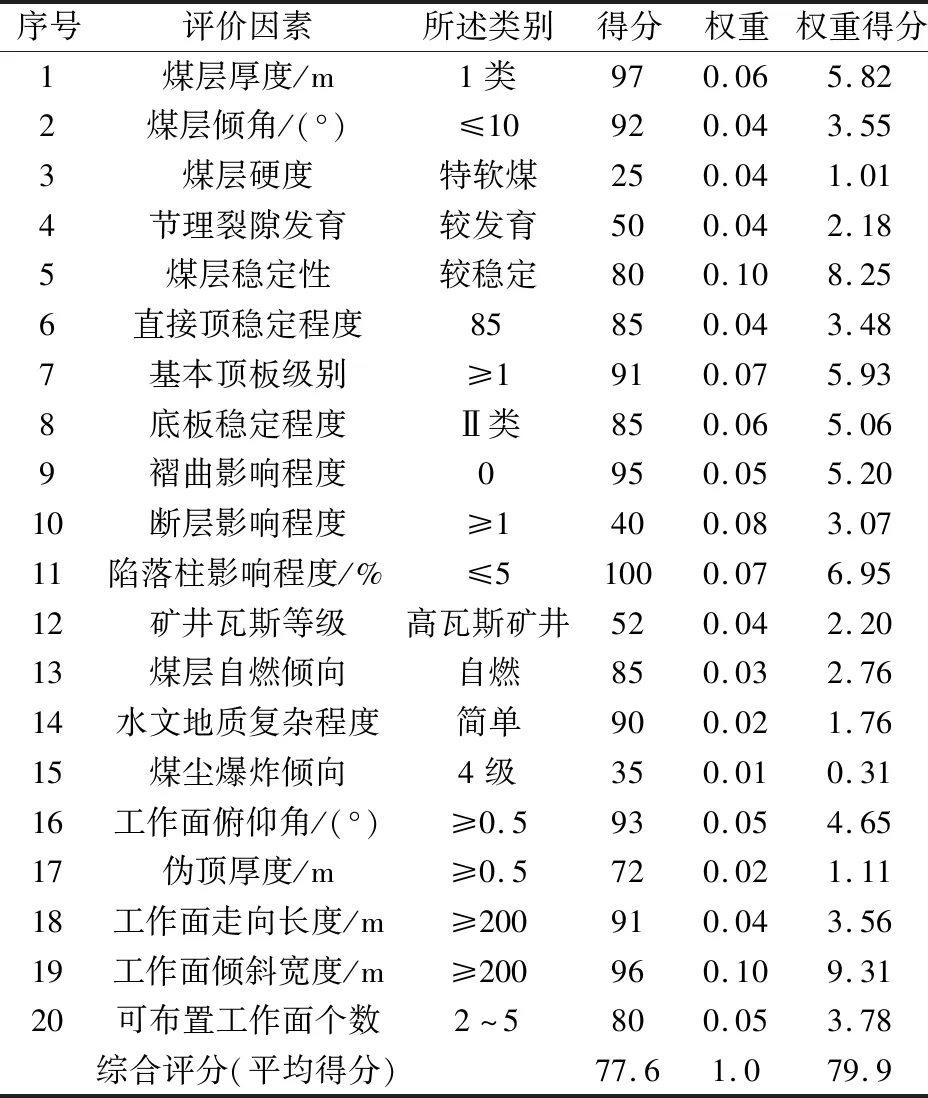

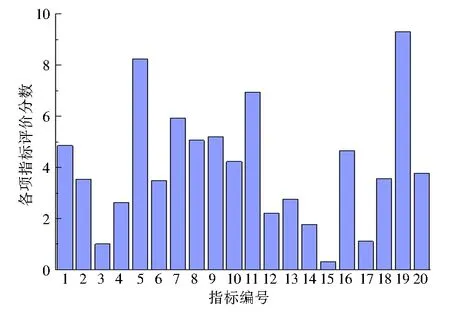

许疃煤矿矿井水文地质条件简单,无陷落柱,工作面揭露断层50条,为高瓦斯非突出矿井。主采82号煤层,煤层较稳定,分布连续,全区可采,煤层厚度1.30~5.30 m,平均3.30,煤层倾角3~18°,平均8°,煤层普氏系数f=0.45.煤尘爆炸指数为32.26%,属易爆炸煤层。设计布置2~3个工作面。工作面走向长度1 570 m,倾向长度245 m.基本顶为细砂岩,厚度7.27~16.33 m.平均厚度11.84 m,煤层上方局部有直接顶(伪顶)为泥岩,厚度1.01~1.56 m,平均1.30 m.直接底为泥岩,厚度4.00~20.15 m,平均厚度8.9 m.未考虑权重下各评价因素间的工作面分类平均得分为77.6分,在考虑各因素权重下,由公式(1)求得该采煤工作面分类综合评测结果为79.9分,类别为II类中等,各评价因素得分如表1所示,结果如图1所示。

V1=[ω1ω2Lω20][r1r2Lr20]T

(1)

式中:[ω1ω2Lω20]为评价指标向量行向量;[r1r2Lr20]为评价指标权重向量列向量;两者向量的积V1为工作面条件分类依据。

表1 许疃8224智能化采煤工作面分类评价指标量化值

1—煤层厚度;2—煤层倾角;3—煤层硬度;4—节理裂隙发育程度;5—煤层稳定性;6—直接顶稳定程度;7—基本顶板级别;8—底板稳定程度;9—褶曲影响程度;10—断层影响程度;11—陷落柱影响程度;12—矿井瓦斯等级;13—煤层自燃倾向;14—水文地质复杂程度;15—煤尘爆炸倾向;16—工作面俯仰采角度;17—伪顶厚度;18—工作面走向长度;19—工作面倾斜宽度;20—可布置工作面数量

评价结果表明,该工作面煤层赋存条件一般,应采用薄煤层和中厚煤层智能化有人巡视无人操作模式进行智能化开采。煤层较软且受72煤层开采影响,82煤粉末状和碎块状为主节理发育,工作面断层发育且高瓦斯,这些都会对工作面安全管理造成一定影响。

2 综采工作面智能开采关键技术

2.1 智能开采系统

2.1.1 设备组成

智能开采系统设备在井下部分主要有液压支架、超前支架、采煤机、刮板机、皮带机、破碎机、转载机、乳化泵、交换机、自动配比、工作面摄像系统,再经环网至调度室。自动化控制系统包括集控中心(包括支架监控、综合监控及采机监控)、电液控系统,地面设备由主画面、采煤机、泵站、趋势查询、报表查询、报警查询、网络结构、事件查询、退出系统以及开关等按钮组成。

2.1.2 综采支架选型

1) 支架选择。8224综采工作面走向1 570 m,煤厚1.3~5.3 m,平均煤厚3.30 m,赋存稳定;煤层倾角3~18°,平均8°,直接顶为细砂岩,工作面的基本顶为Ⅱ级、直接顶为Ⅱ类,适宜采用掩护式液压支架或支撑掩护式液压支架。

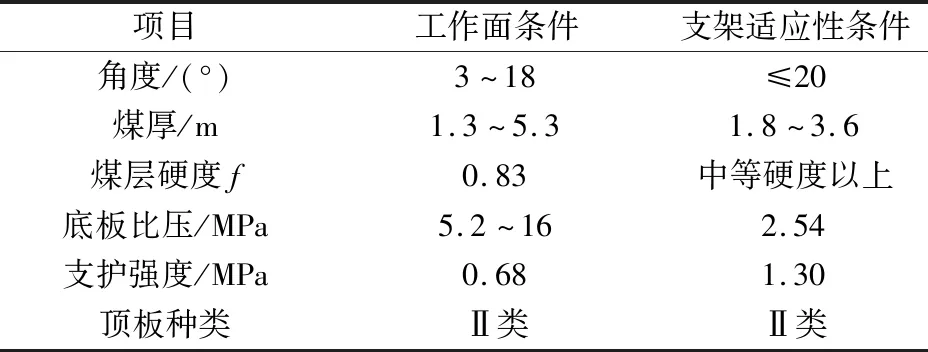

根据8222综采工作面实际回采情况,预测了8224综采工作面的基本回采情况:根据该面的煤层赋存条件及集团公司液压支架的使用现状,工作面支架选用ZZ10000/18/36D型液压支架,支架额定初撑力7 760 kN,额定工作阻力10 000 kN,额定支护强度1.30 MPa,支撑高度1.8~3.6 m,底板比压2.54 MPa,本工作面直接底板为泥岩,其单向抗压强度为5.2~16 MPa,大于支架的底座前端比压2.54 MPa.

2) 液压支架适用性分析。从表2可以看出,该支架基本满足8224综采工作面的使用要求,从安全技术、经济效益考虑,8224综采工作面采用ZZ10000/18/36D支撑掩护式液压支架,可以满足支护设计要求。工作面的初撑力及工作阻力计算根据工作面的顶板平均数值取得,随着工作面的推进,顶板发生变化时,要及时调整工作面的采高,确保工作面正常回采。

表2 工作面条件与支架适应性条件对比

2.2 智能开采系统配置

2.2.1 采煤机控制系统

MG500/1180-WD-CAN型电牵引智能化采煤机是为了适应综采工作面自动化开采技术的发展,满足煤矿高产高效需求而开发研制的新一代双滚筒采煤机,如图2所示。

图2 智能化采煤机

采煤机控制系统功能包括:①支持工作面集控;②采煤机具有远程监、控功能;③采煤机具有记忆截割功能;④采煤机自动截割三角煤功能;⑤具有煤机位置精准系统;⑥具有瓦斯联动限速功能;⑦具有刮板、转载等负载限速联动功能;⑧具有语音播报功能、端头数字显示功能;⑨采煤机控制系统参数均可配置功能。

2.2.2 液压支架

1) 液压支架自动控制系统介绍。液压支架电液控系统是实现综采工作面自动化开采的重要组成部分,通过集成机、电、液领域的尖端技术,实现对工作面液压支架的多种模式控制,提高工作效率,改善生产条件,达到煤矿安全、高产高效采煤的目的。其主要功能有:本架控制、邻架控制、隔架控制、成组控制、急停闭锁、程序自动更新、自动跟机、矿压监测分析和自动补压。

2) 电液控制系统组成。整个电液控系统由20功能主阀、支架控制器、位移传感器、压力传感器、隔爆兼本安型直流电源、电源耦合器(ZDYZ-JA)、架间耦合器(ZDYZ-JB)、驱动器、红外接收器、红外发射器、遥控器、无线接收模块组成。

3) 自动供液系统。自动供液系统由清水过滤站、乳化泵、清水泵、高压反冲洗、回液过滤站、乳化液自动配比系统等组成,可实现以下功能:监测泵箱液位,温度、乳化液浓度;自动配置乳化液浓度,使乳化液浓度在3%~5%之间;根据液位,自动对泵箱进行补液;监测高压过滤站进出口的压力,如压力差超过5个兆帕(可调),则进行高压自动冲洗;根据分析高压进出口的压力,结合泵箱液位的变化和支架动作的特性,对爆管进行提示;根据液位,防止泵站吸空。

2.2.3 设备集控中心

工作面顺槽监控中心是整个自动化工作面的核心,其中视频解码器接井下工作面视频,千兆交换机接井下环网,再接视频主机;自动化主机接工作面控制器、自动化远程控制系统、KTC101控制。系统包括:集控操作台、视频主机、数据处理主机(客户端、采煤机、刮板机、转载机、破碎机、胶带机、泵站、供电系统等的数据采集系统)、交换机等功能单元组成。

通过监控中心实现对采煤机工况监测与远程自动控制;监控中心对液压支架工况监测与远程自动控制;监控中心对运输设备状态监测与集中自动化控制;监控中心对泵站系统状态监测与集中自动化控制;能够对采煤机、刮板机头、刮板机尾、转载点视频实时监视;井上数据传输;综采设备连锁控制;一键启停功能。

2.3 智能开采系统功能

2.3.1 采煤机

1) 采煤机远程通讯技术。通过采煤机的控制电缆实现了煤机和巷道之间的通讯,并解决了以往的通讯不稳定和通讯回路易断裂的情况;采煤机定位系统由硬件和软件组成,其中硬件组成:在采煤机牵引部设计时加入了编码器传动机构,高精度多圈编码器;软件组成:通过自主研制的算法对编码器的累积误差进行补偿;外部校准:通过采煤机参数设置进行编码器的软校准;自动截割三角煤:三角煤生产工艺程序化转换。

2.3.2 设备故障检测

液压支架智能设备故障检测,包括程序丢失,参数错误,输入错误,输出错误,通讯错误,人机交互错误和安全操作装置故障等。采集数据故障检测,超量程报警告等。

通过对设备的每台减速器及电动机进行温度、压力、流量、位移、转速等参数的检测,并对这些参数进行分析处理,实现设备运行数据的实时显示、报警、传输,同时对输送机、转载机、破碎机和相关泵站的实现集中顺序启停控制和工作面沿线的语音预警和对讲功能,实现运输机自动故障报警。

3 淮北矿业智能开采现状及存在问题

3.1 淮北矿业智能开采现状

淮北矿区经过60 a的高强度开采,本部煤炭资源趋于萎缩,采场逐步向深部复杂条件转移,开采的困难程度和安全威胁越来越大,随着煤矿从业人员短缺问题进一步加剧,企业高质量发展面临着诸多挑战。智能化开采顺应煤炭行业发展趋势,是实现“人少则安、无人则安”的必由之路,成为破解企业发展难题的战略选择。

淮北矿业集团智能化采煤以采煤机记忆截割、液压支架自动跟机和可视化远程监控为基础,实现在地面调度指挥中心或井下智能化工作面集控中心对综采设备的智能监测与集中控制,确保工作面智能化运行,实现工作面的连续、安全、高效开采。

3.2 存在问题

1) 智能水平有待提升。目前,在地质条件较好的采煤工作面基本能够实现无人操作、有人巡视的常态化生产,但复杂地质条件下煤层都不如预想般理想,无法预知的围岩活动和环境变化。

2) 配套传感技术落后。采煤机记忆截割主要依靠采高传感器来监测煤层厚度变化,但目前在用的采高传感器不论是轴编码器还是位移型油缸传感器,均存在采煤机截割过程中因振动而引起监测数据误差较大、不稳定等现象。

3) 专业技能人才不足。近几年,煤炭企业人才流失严重,多数煤炭院校毕业生不愿意从事煤炭开采,造成生产一线专业技术人员力量不足。同时,精通智能技术和煤炭业务的混合型人才更是严重匮乏,导致煤矿智能化专业软件适用性差,基层技术人员不能根据现场变化调整技术参数,对厂家技术人员过于依赖,智能化系统无法更好地适应现场安全生产。

4) 资金保障供应不力。智能化装备生产成本普遍较高,前期一次性投入较大。智能化装备精密程度较高,受井下粉尘、高温、潮湿环境影响容易损坏,频繁更换配件造成日常使用费用较高。

4 结 语

1) 提出煤矿智能化工作面开采模式划分方法,建立煤矿智能化工作面综采适应性评价指标体系,确定智能化工作面分类与分级评价指标量化值,并对许疃煤矿8224工作面智能化开采适应性进行了评价。

2) 对许疃煤矿8224工作面智能开采关键技术进行了研究。

3) 分析了淮北矿业智能开采现状及存在问题,以确保后续工作面智能化运行,实现工作面的连续、安全、高效开采。