复合涂层刀具钻削Inconel 718 的磨损性能研究

2022-10-31刘海王明红刘雪勇

刘海,王明红,刘雪勇

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

镍基高温合金由于良好的抗疲劳、抗辐射、抗氧化及耐腐蚀性能,被广泛地用于制造航空发动机的涡轮盘、压气机盘、机匣、承力环和叶片等高温部件,是目前航空发动机用牌号最多、用量最大、使用最广的一类高温合金[1-2]。高温合金约占先进航空发动机用材料的45%~50%,其中镍基高温合金Inconel 718 的使用量占高温合金使用总量的1/3 以上[3]。由于镍基高温合金良好的高温强度和热稳定性,在切削过程中切削区域温度高、塑性变形大、切削力大和刀具极易磨损等特点,使其成为最典型的难加工材料之一[4]。因此,镍基高温合金的高效切削是航空航天领域中亟待解决的重要现实问题之一。

为了减小Inconel 718 钻削加工中的刀具磨损,实现高速和高效切削,国内外很多学者都对其进行了不同方面的研究。张啸尘[5]等利用DEFORM 对无涂层、TiN 涂层、TiCN 涂层以及AlTiN 涂层刀具铣削6061 铝合金进行仿真,发现最高切削温度以及最大切削力随着涂层的导热系数减小而减小,影响刀具磨损程度的主要因素是涂层性质;程耀楠[6]等通过模拟仿真与实验相结合的方法发现Al2O3涂层硬质合金刀具受温度载荷影响比无涂层刀具小,其切削热传导、刀具磨损等方面都优于无涂层刀具;Devillez A[7]对5 种不同涂层刀具干切削铝合金的使用寿命进行了研究,发现经过PVD 涂层处理的TiAlN 涂层刀具在降低摩擦力、降低冷焊以及减少积屑瘤等3 个方面的表现都优于未涂层刀具;Liew W Y[8],Biksa[9]等人分别用TiAlN/AlCrN 纳米复合涂层立铣刀、TiAlN 单涂层铣刀及无涂层硬质合金铣刀铣削AISI420 进行对比实验,考评TiAlN/AlCrN 纳米复合涂层刀具在水冷和油雾冷却下的铣削性能,表明铣刀后刀面的磨损会随着工件硬度的增加而增加;TiAlN/AlCrN 涂层刀具的耐磨性能要优于TiAlN 涂层刀具。

以上研究大都基于车削和铣削。孔加工工序是机械制造加工过程中最重要的工序之一,约占所有切削加工工序的 33%,钻削加工也是最复杂的机械加工方法之一[10]。麻花钻作为钻削加工的主要工具,其钻削加工性能的优劣将直接影响到孔加工的生产质量和效率。本文通过对比无涂层刀具,TiAlN 单涂层刀具,Al2O3单涂层刀具和TiAlN/Al2O3复合涂层刀具钻削Inconel718 时的刀具磨损情况,得到了适用于Inconel718 的最佳涂层类型,为高温合金材料的切削加工提供一定参考。

1 仿真模型建立

DEFORM-3D 有限元分析主要分为前处理,求解和后处理3 个流程,具体如图1 所示。

图1 DFEORM-3D 有限元分析流程Fig.1 DFEORM-3D finite element analysis process

1.1 钻头参数的设定

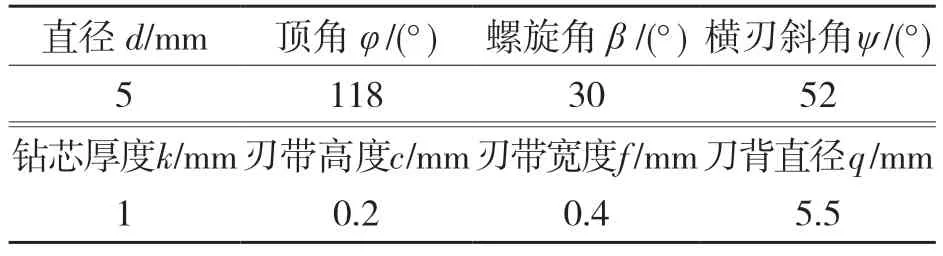

本文利用DEFORM 自带的相关模块建立Inconel718 的塑性圆柱体仿真实体模型,直径d=20 mm,厚h=3 mm。钻头参数如表1 所示。

表1 钻头几何参数Tab.1 Geometric parameters of drill bits

1.2 材料的本构方程

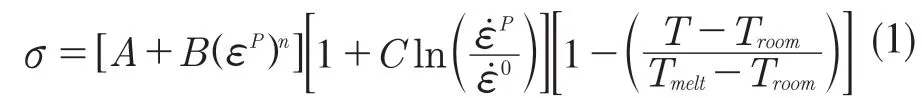

材料本构关系反映了材料物质本性的变化,是任何有限元建模仿真过程的关键环节和成败的关键因素,能够反映材料真实物性变化的本构关系取决于完整的内部状态变量组,该内部状态变量代表了当时材料所处的微结构状态[11]。迄今为止,已经出现了很多塑性流动本构模型,然而具有普适性的本构关系并不多,大多有其各自使用的领域。本文选择的是国际上常采用的 Johnson-Cook 本构模型,见式(1):

式中:σ——材料的流动应力;εP——等效应变;——等效应变率;——参考应变率(通常为1.0 s-1);T——变形温度;Troom——室温(一般取20 ℃);Tmelt——材料熔点;A,B,C,n,m——材料参数,其中C为表征应变率敏感性的参数,也称为应变率敏感系数。

J-C 模型能够较好地描述金属材料的加工硬化效应、应变率效应和热软化效应,与实验结果吻合得较好,且模型简单、使用方便,得到广泛使用。通过查阅文献[12]可知Inconel718 的Johnson-Cook 模型材料参数,具体见表2。

表2 Inconel718 的Johnson-Cook 模型参数Tab.2 Johnson-Cook model parameters of Inconel718

2 仿真结果分析

2.1 刀具磨损与钻削温度的关系

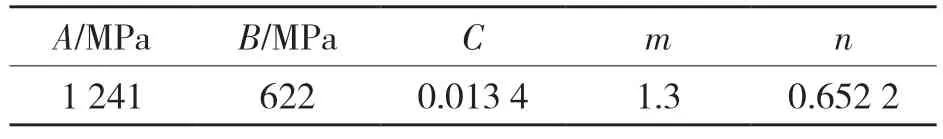

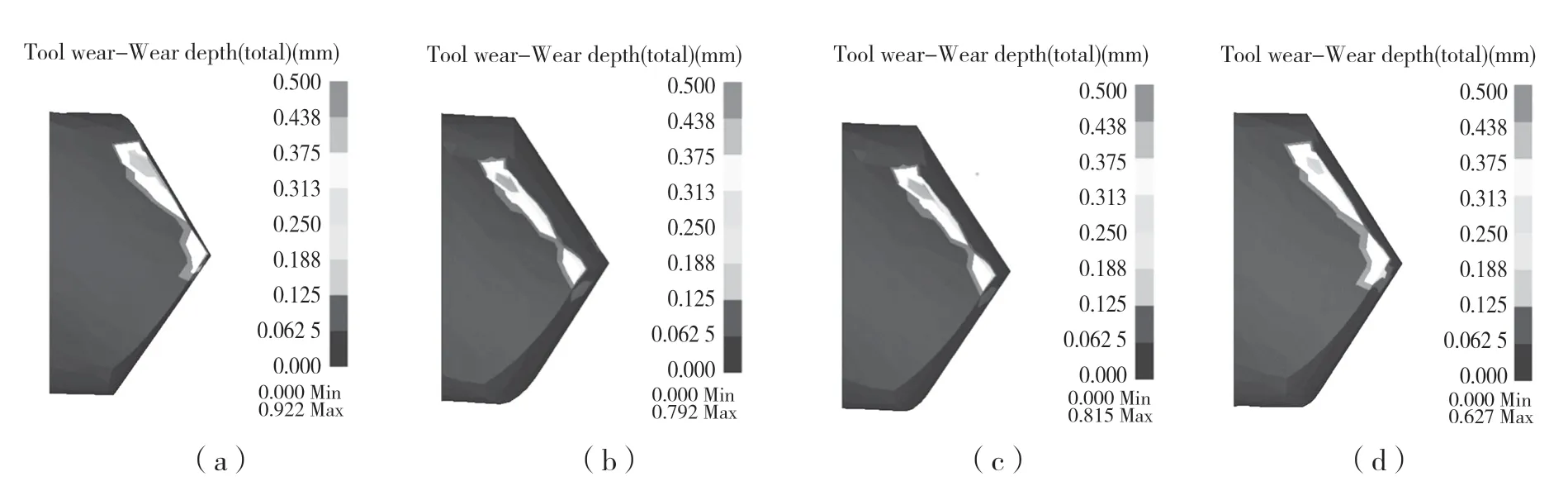

图2、图3 分别为不同涂层钻头累计磨损深度及钻削温度的变化情况。钻头磨损贯穿整个钻削过程。钻削开始时,钻头横刃首先接触工件并与工件产生挤压,此过程持续时间较短,横刃基本不参与切削,磨损较小。随着钻削深度的增加,横刃两侧开始进入切削状态,此时开始产生切屑,且切屑沿着前刀面流出,刀具参与切削的部分开始出现磨损。随后,整个主切削刃完全进入切削状态,刀具磨损逐渐加深,且刀具累计最大磨损深度将最终出现在主切削刃处。

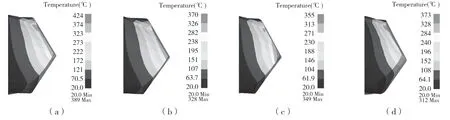

由图2 和图3 可知,钻头磨损最严重的区域也是刀具主切削刃最高温度分布的区域。其中,无涂层刀具的磨损最严重,其最大累计磨损深度为0.922 mm,对应区域的刀具最大温度为369 ℃;TiAlN/Al2O3复合涂层刀具磨损最小,最大累计磨损深度为0.627 mm,对应区域最高钻削温度为312 ℃;TiAlN 涂层和Al2O3涂层刀具磨损介于两者之间,最大累计磨损深度分别为0.792,0.815 mm,对应区域的刀具最高钻削温度为328,349 ℃。

图2 不同涂层刀具累计磨损深度Fig.2 Cumulative wear depth of tools with different coatings

图3 不同涂层刀具钻削温度Fig.3 Drilling temperature of different coating tools

对比图2 TiAlN 涂层、Al2O3涂层、TiAlN/Al2O3复合涂层钻头和无涂层钻头在相同钻削条件下的主切削刃磨损深度可以看出,涂层钻头在改善刀具磨损方面较无涂层刀具有显著优势;3 种涂层钻头在相同条件下的刀具磨损深度均比无涂层钻头的磨损深度要小,其中复合涂层耐磨损性能最好,比无涂层钻头的磨损深度减小了25%,比TiAlN 涂层和Al2O3涂层分别减小了20%和21%。由图3 可知,复合涂层钻头在降低钻削温度方面亦有显著优势,比无涂层钻头钻削温度降低了16%,比两种单涂层刀具减小了约10%。

2.2 刀具磨损与轴向力的关系

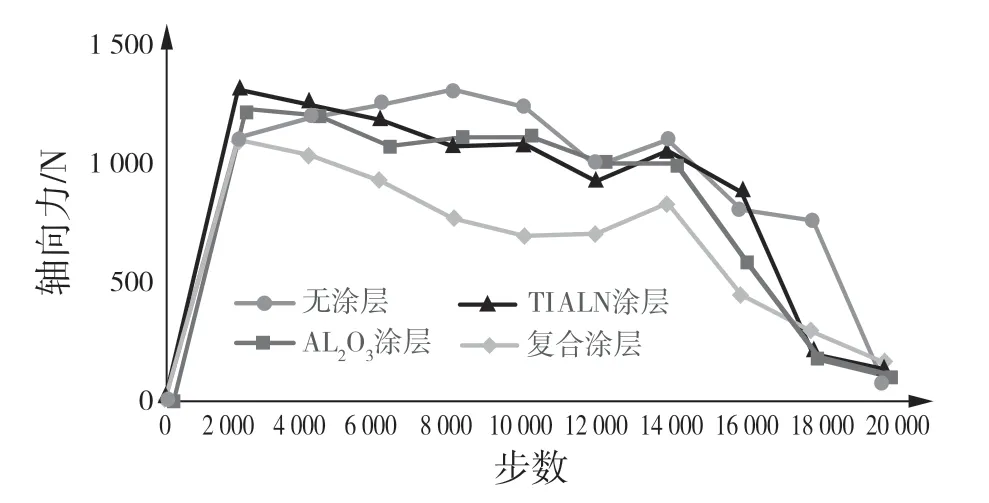

不同涂层刀具钻削高温镍基合金Inconel 718的轴向力仿真结果如图4 所示。从图4 可以看出,在钻削过程中,轴向力整体呈下降趋势。在钻削的开始阶段,横刃与工件相互挤压,轴向力在短时间内会迅速上升,并逐渐达到最高点;随着待加工厚度的减小,钻头需要克服的阻力逐渐减小,轴向力开始下降,并逐渐达到稳定阶段。

图4 不同涂层刀具钻削轴向力随步数变化曲线Fig.4 Variation curve of axial force in drilling with different coating tools with number of steps

在钻削过程中,复合涂层刀具比无涂层、TiAlN 涂层及Al2O3涂层刀具的钻削轴向力降低显著;TiAlN 涂层和Al2O3涂层刀具的钻削轴向力与无涂层刀具相比略有降低,但降低幅度不大;TiAlN 涂层与Al2O3涂层刀具钻削轴向力十分接近,介于复合涂层与无涂层刀具之间。

图5 为不同涂层刀具累计磨损深度随仿真步数变化的趋势。钻削初期阶段,由于轴向力的快速上升,刀具均开始出现磨损,且无涂层刀具与涂层刀具之间的磨损速率无明显差距。随着钻削深度的增加,刀具主切削刃与材料接触面积增大,分布在刀刃处的应力集中下降,进入低载荷摩擦状态,刀具磨损在逐渐加快。

图5 不同涂层刀具累计磨损深度随步数变化曲线Fig.5 Cumulative wear depth of tools with different coatings varies with the number of steps

在钻削前期,4 种刀具磨损都较小,无明显差异。在钻削中后期,无涂层刀具的累计磨损深度迅速上升,比3 种涂层刀具磨损更深。TiAlN/Al2O3复合涂层刀具的耐磨损优势在中后期体现明显,其累计磨损深度增加比无涂层、TiAlN 涂层和Al2O3涂层刀具慢。TiAlN 涂层和Al2O3涂层的累计磨损随仿真步数的增加变化较为相近,均比无涂层刀具累计磨损深度小,比TiAlN/Al2O3复合涂层大。

3 实验分析与验证

3.1 实验设备

实验工件材料采用高温镍基合金Inconel718,这是一种镍铬沉淀硬化高温合金,其基体镍含量为50%~55%,主要元素包括Cr,Fe,Nb,Ta,Mo 等[12]。工件的主要物理力学性能参数如表3 所示。

表3 Inconel718 物理力学参数Tab.3 Inconel718 physical and mechanical parameters

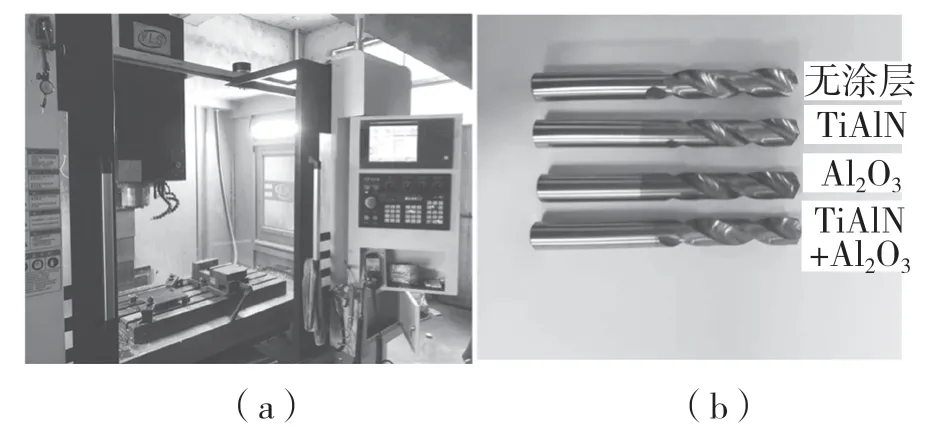

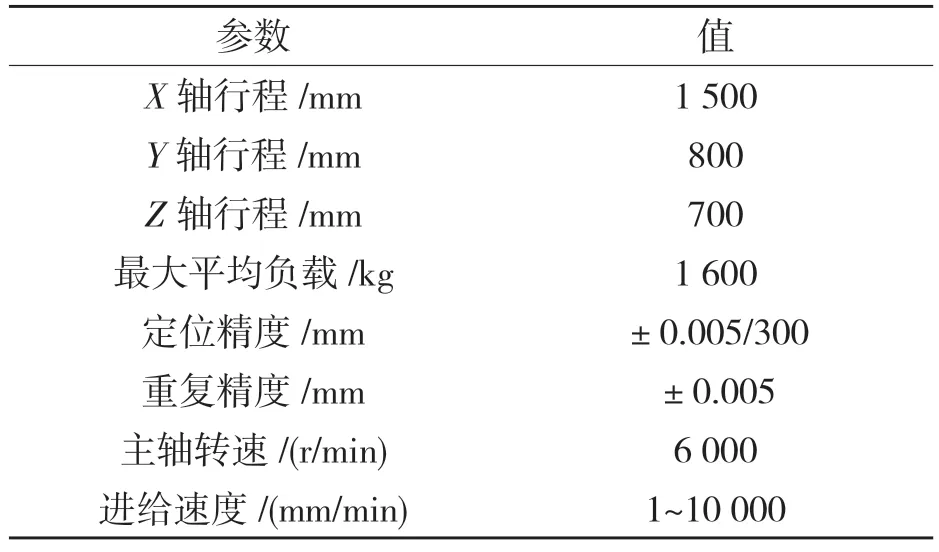

本次实验采用的机床为雅力士(YSL)VL850 立式加工中心,如图6(a)所示,其基本加工参数如表4 所示。麻花钻采用丹萨(DAPTSA)的钨钢合金钻头,如图6(b)所示,分别为无涂层钻头,TiAlN 涂层钻头,Al2O3涂层钻头以及TiAlN/Al2O3复合涂层钻头。

图6 雅力士加工中心及不同涂层麻花钻Fig.6 YLS machining center and twist drills with different coatings

表4 雅力士VL850 立式加工中心基本参数Tab.4 Basic parameters of YLS VL850 vertical machining center

3.2 实验结果分析

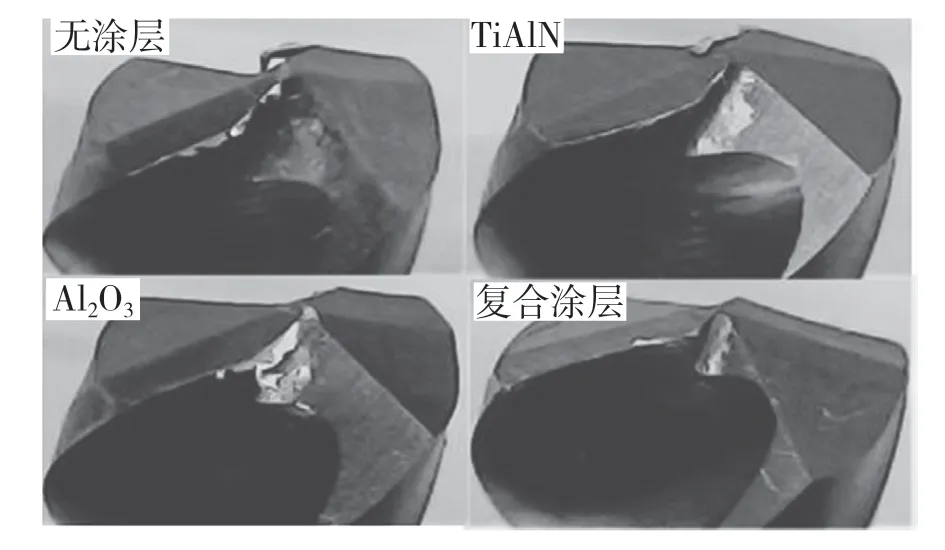

为与仿真结果相对照,每种刀具钻10 个孔之后采集刀具磨损图像,如图7 所示。发现无涂层刀具的主切削刃磨损较为严重;TiAlN/Al2O3复合涂层刀具的主切削刃在相同条件下几乎没有磨损;TiAlN 涂层和Al2O3涂层刀具主切削刃有轻微磨损,其中Al2O3涂层刀具横刃处磨损比较严重。与仿真结果显示Al2O3涂层横刃处切削温度较高趋势一致。

图7 不同涂层钻头磨损情况Fig.7 Wear of drill bits with different coatings

由图8 可以看出,无涂层钻头对孔壁产生较为严重的刮伤,TiAlN,Al2O3涂层刀具钻削孔壁有细微划痕,复合涂层钻头钻削孔壁表面质量最好。说明刀具磨损对孔壁表面质量影响较为显著。

图8 不同涂层钻头钻削孔壁质量Fig.8 Drilling hole wall quality of drill bits with different coatings

4 结论

本文针对典型难加工材料高温镍基合金Inconel718 在钻削加工中刀具磨损问题,利用DEFORM-3D 有限元仿真软件建立了涂层刀具磨损模型,并进行实验验证,得出以下结论:

(1)TiAlN/Al2O3复合涂层刀具能有效改善Inconel718 加工过程中的刀具磨损情况。仿真结果表明,复合涂层刀具累计磨损深度比无涂层刀具减小了25%,最高钻削温度降低了16%。

(2)实验刀具的磨损程度及磨损位置与仿真结果具有一致性。无涂层刀具主切削刃磨损严重,涂层刀具主要磨损发生在横刃附近,其中Al2O3涂层刀具磨损最为严重,实验与仿真相互印证。

(3)结合实际加工质量可知,复合涂层还能够在一定程度上改善孔壁质量,为提高高温镍基合金Inconel718 切削效率提供一定参考。