DCT 车型大坡度起步超温问题控制方法研究

2022-10-31吴刚朱桂庆刘伟东杨云波李岩

吴刚,朱桂庆,刘伟东,杨云波,李岩

(130011 吉林省 长春市 中国第一汽车集团有限公司研发总院)

0 引言

最大爬坡度是汽车动力性的重要指标,对于DCT 车型而言,爬坡过程带来的过热问题是制约当前DCT 车型开发的重要因素。其中,双离合变速器基于奇、偶两个离合器控制,相比于AT 变速器具有更优越的能量传递效率,但离合器结合的滑摩过程会产生大量的热,散热系统如果不能将热量及时带走,就会形成较大的热应力,容易损坏摩擦副,热量累积超过材料许用极限时,摩擦材料就会烧蚀或者脱落[1]。

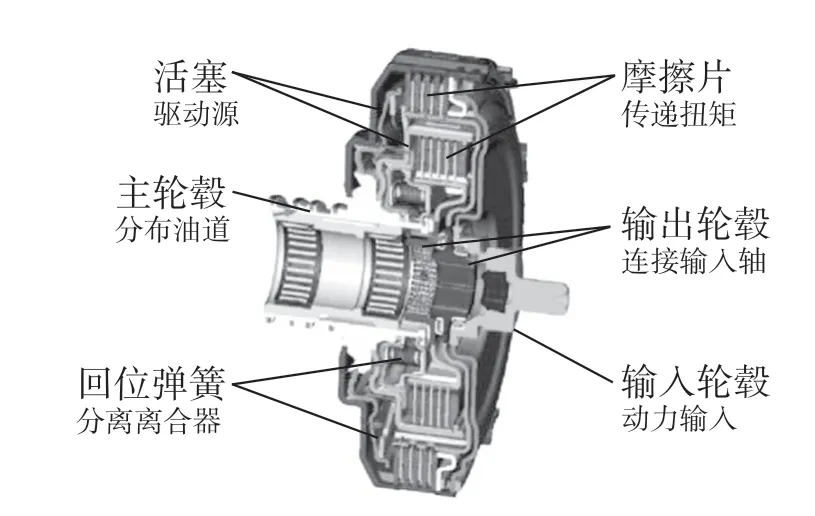

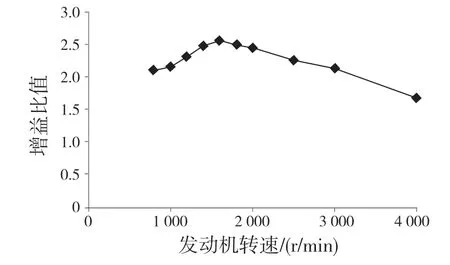

从当前DCT 车型系统控制来讲,当摩擦片温度超过限值,系统会限制发动机扭矩输出,并点亮故障灯,强制用户停车冷却,随着温度降低逐渐解除对发动机扭矩的限制。这个过程虽然有效保护了变速器硬件不受破坏,但是一定程度上限制了用户使用工况,所以需从硬件及控制上入手,解决超温问题,最大可能地满足用户的使用需求。图1 为湿式离合器结构图。

图1 湿式离合器结构图Fig.1 Wet clutch structure diagram

1 DCT 车型坡路起步过程

1.1 坡道起步受力分析

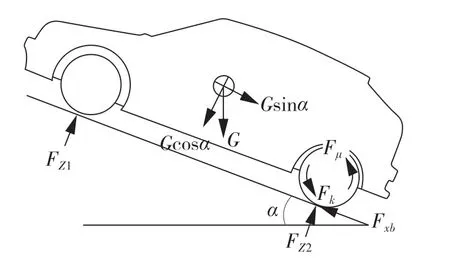

如图2 所示,假设车辆为后驱车型,且当前为D 挡,AUTO HOLD 激活状态,制动器抱死车轮。当驾驶员踩下油门踏板,驱动力Fk逐渐增加,系统检测到车辆满足正向驱动条件时,AUTO HOLD解除,逐渐撤掉轮端制动力Fμ,保证车辆能正常坡道起步[2]。

图2 受力分析Fig.2 Force analysis

式中:f——滚动阻力系数;δ——旋转质量换算系数;A——迎风面积;CD——空气阻力系数;FZ1、FZ2——作用在前、后轮上的地面法向反作用力。

AUTO HOLD 解除之后车辆将正常起步,车速建立过程中发动机与离合器速差较大,且起步过程驱动扭矩Fk较大,将会在离合器摩擦副表面产生大量的热。

1.2 坡道起步扭矩传递路径

发动机工作时,动力经离合器外壳体传递到对偶钢片,钢片开始旋转,D 挡驻车时整车处于半联动状态。踩下加速踏板,随着发动机扭矩增加,离合器控制扭矩增加,DCT 系统根据发动机目标转速与实际转速的差值进行闭环控制。离合器控制扭矩经摩擦系数换算,表现为压力作用在对偶钢片上,压紧摩擦片,通过摩擦作用,将扭矩传递出去。

1.3 坡道起步产热过程

摩擦副结合过程中,由于速差的存在,产生大量的滑摩功,热量经冷却系统被带走,维持摩擦副表面温度相对稳定。

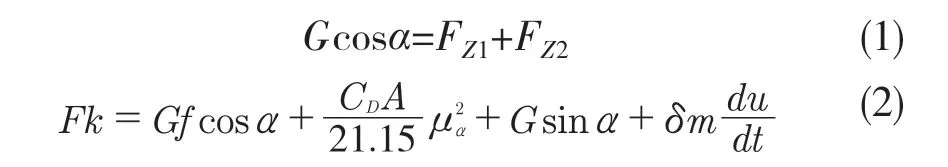

滑摩功的计算公式[3]:

式中:W——滑摩功;Tc——离合器控制扭矩;ωe——发动机转速;ωn——离合器转速。

滑摩功与离合器控制扭矩、速差、滑摩时间相关。坡道起步相对于普通起步工况,其需要更大的扭矩、更长的滑摩时间、更大的滑摩速差,是对双离合变速器的硬件能力、散热能力的极大考验。

1.4 坡道起步散热过程

离合器中有冷却油液存在,其能及时带走离合器滑摩时产生的大量热量,同时起到润滑、保护摩擦片,减少磨损的作用。

热量传递的方式主要有3 种:热传递、热对流、热辐射,其中热对流换热是摩擦副与润滑油之间换热的主要方式。对流换热又可根据流体动力来源分为自然对流换热与强制对流换热,双离合变速器的润滑油都以泵驱动形式[4],所以属于强制对流换热。

换热方程为:

式中:Q——对流换热速率;α——对流传热系数;Tw、tw——热、冷表面温度;S——传热面积。

对流换热系数的影响因素众多,如粘度、密度、比热容、换热表面的形状、布置等。

坡道起步相对于水平路面起步,需要克服更大的阻力,起步过程DCT 车型通过钢片与摩擦材料间的摩擦力将发动机动力输出到轮端,起步过程将会产生大量的滑摩热,热量经冷却系统带走,如单位时间内产生热量太多,超过冷却系统散热能力,热量累积导致局部高温,温度超过钢片、摩擦片的承受能力时,就会导致摩擦副烧蚀。

2 DCT 温度模型及控制逻辑

2.1 温度模型

在DCT 车辆行驶中,系统会时时计算摩擦副表面温度,但是由于运转过程中摩擦副处于高速旋转状态,无法有效固定温度传感器,且无线测温设备价格高昂,目前不能得到广泛应用。DCT 控制过程中,表面温度均以模型计算值为准,根据模型计算温度值进行相应控制。

温度模型如下:

式中:Tc——离合器控制扭矩;ωe,ωn——发动机、离合器转速,rad/s;HFactor——加热系数;CFactor——冷却系数;tw——模型计算摩擦副温度;t——润滑油温度;Δ t——温度变化速率,℃/s。

应当指出,模型计算温度值与真实表面温度值是存在偏差的,文中第4 节将针对偏差进行修正。

2.2 基本控制逻辑

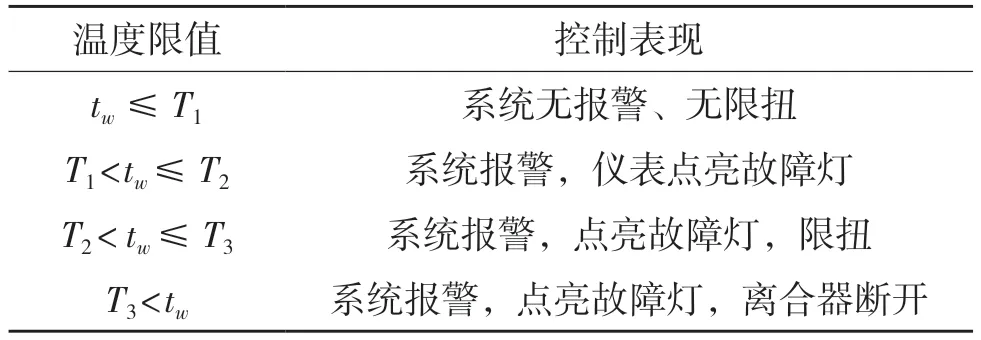

起步控制过程中,控制系统根据模型计算的表面温度执行相应控制,基本控制逻辑如表1 所示。

表1 基本控制逻辑Tab.1 Basic control logic

3 离合器表面超温问题解决路径

3.1 DCT 结构简图

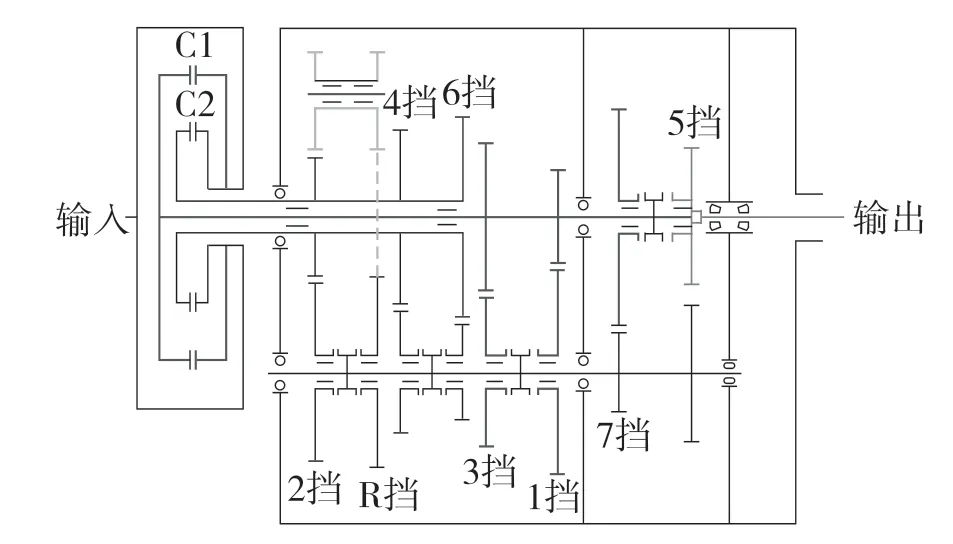

本文以某车企自主开发的纵置双离合变速器为研究对象,该变速器采用机械泵冷却,图3 为其结构简图。

图3 DCT 结构简图Fig.3 DCT structure diagram

双离合变速器的产热与散热是一个复杂的问题,对于一个既定的动力总成系统,为解决其大坡度起步表面超温问题,从以下3 个角度展开分析:减少产热、增加散热、校准模型参数。

3.2 减少产热

如车型1 挡或R 挡匹配更大的总速比,车辆保持相同起步加速度,离合器控制扭矩将减小。由式(3)可知,相同的坡起过程产热量将减小,温升速率减小,最高表面温度值减小。

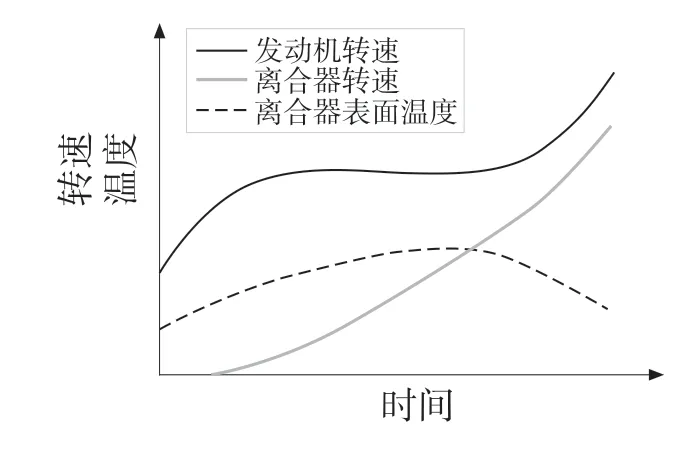

限制发动机扭矩输出能有效减小单位时间产热量,但是爬坡过程中时间增加。从台架测试及实车控制过程中会发现,坡路起步表面温度趋势是先升高后逐渐降低[5],限制发动机扭矩能有效降低最高温度值。图4 为坡道起步转速与表面温度随时间变化的示意图。

图4 DCT 起步示意图Fig.4 Diagram of launch

减小坡道起步加速度与限制发动机扭矩输出作用类似,但减小起步加速度可以通过减小起步过程油门踏板开度来实现。

3.3 增加散热

降低变速器基础油温。正常驾驶工况下,变速器油通过发动机冷却水进行冷却,适当降低发动机平衡水温,能有效降低变速器平衡油温,由式(4)可知,油温越低越有利于散热。

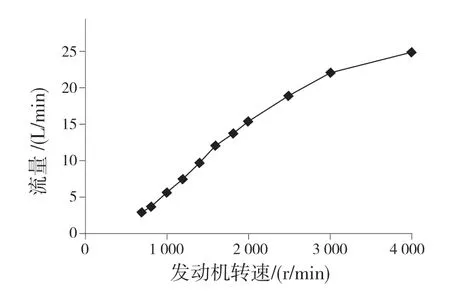

提高坡道起步过程发动机转速,油泵转速提高,冷却流量增加。实际台架测试中,随着发动机转速变化冷却流量变化如图5 所示

图5 流量随转速变化关系Fig.5 Relationship between flow rate and speed

发动机转速增加,起步过程速差增加。由式(5)可知,升温速率与速差成正比,降温速率与流量成正比。为便于分析发动机转速变化对产热、散热的影响比重,引入流量增益与转速增益的比值。

式中:Lf1、Lf0——两个转速状态下的冷却流量;ωe1,ωe0——不同发动机转速;α——流量增益与转速增益的比值。

如图6 所示,坡路起步转速控制在1 600 r/min附近,对整个DCT 系统散热平衡最有利。

图6 增益变化规律Fig.6 Gain change law

在DCT 润滑油路控制过程中,主油路控制优先级高于润滑油路,由于液压阀体存在泄漏,维持过高的主油压会导致润滑油路流量不足,适当降低主油路压力,对坡道起步工况的散热是有利的。

增加电动泵及更改机械泵速比均有利于提高润滑流量。在变速器开发初期应当充分考虑热负荷问题,设计与爬坡能力相匹配的散热系统。

3.4 校准模型参数

校准模型中的HFactor、CFactor系数。根据台架实测值增加油温、车速、发动机转速等维度,不断修正系数,让模型计算值更加接近真实测量值,详细试验方案见第4 节。

本节从减少产热、增加散热、校准温度模型参数三个维度阐述了解决表面超温问题的方法路径,起步控制转速为1 600 r/min 附近对起步工况散热最有利。本文将采用限制发动机输出扭矩、减小坡道起步加速度的方式减少产热;通过控制合理的起步转速、适当降低主油路压力的方式增加散热;通过变速器台架试验校准温度模型参数。

4 校准温度模型参数

4.1 试验方案

4.1.1 台架系统简图

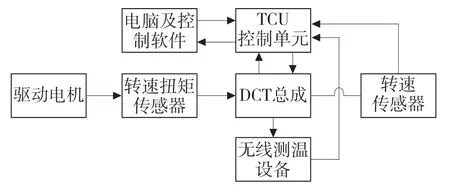

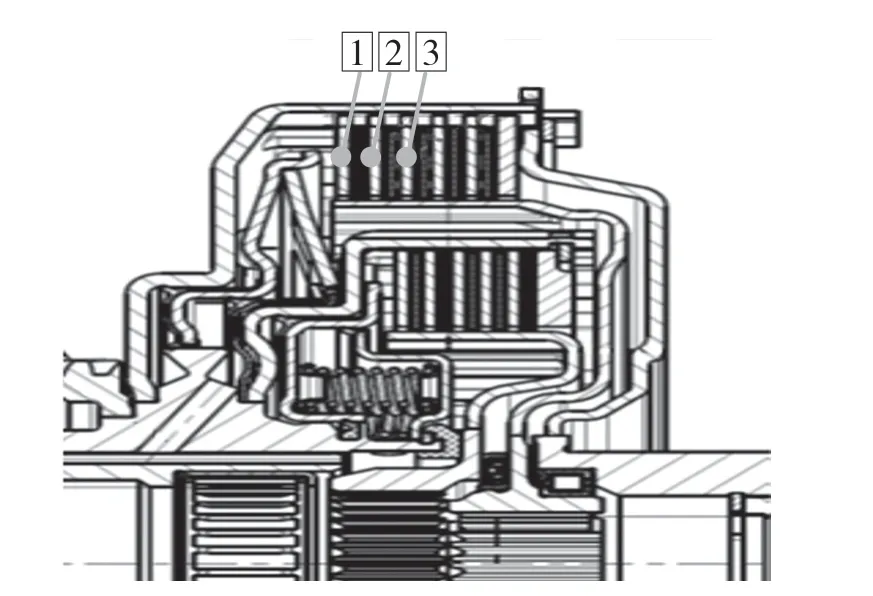

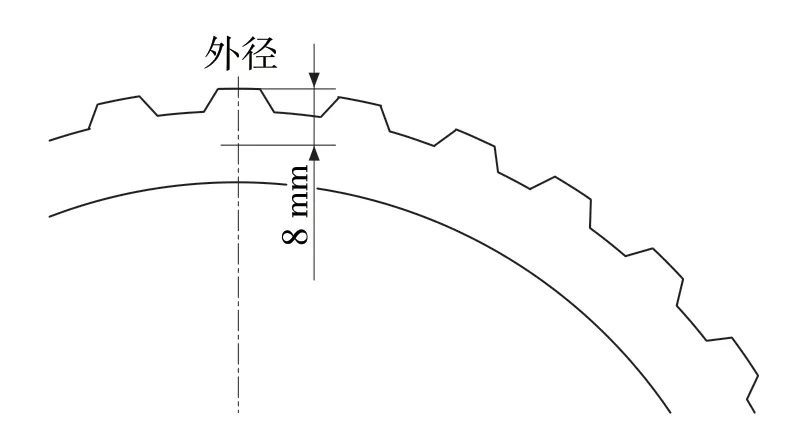

试验系统简图如图7 所示。试验离合器总成的外离合器包含6 个对偶钢片和5 个摩擦片,温度传感器布置上选取预埋热电偶的方式进行,布置方式见图8;传感器布置在钢片外径上,打孔深度8 mm,见图9。试验中采用无线测温设备,整个测试模块安装在离合器总成内部。

图7 试验系统简图Fig.7 Test system diagram

图8 传感器布置示意图Fig.8 Diagram of sensor layout

图9 打孔深度及位置Fig.9 Drilling depth and location

4.1.2 试验条件

(a)测试台架设置为speed-speed 模式;

(b)按试验计划依次设定输入转速、离合器转速,按不同油温分别进行测试,离合器控制压力按斜坡控制,1 s 内到达命令压力;

(c)实时监测离合器钢片温度,在表面温度达到报警限值或达到平衡时,立即卸载离合器压力;

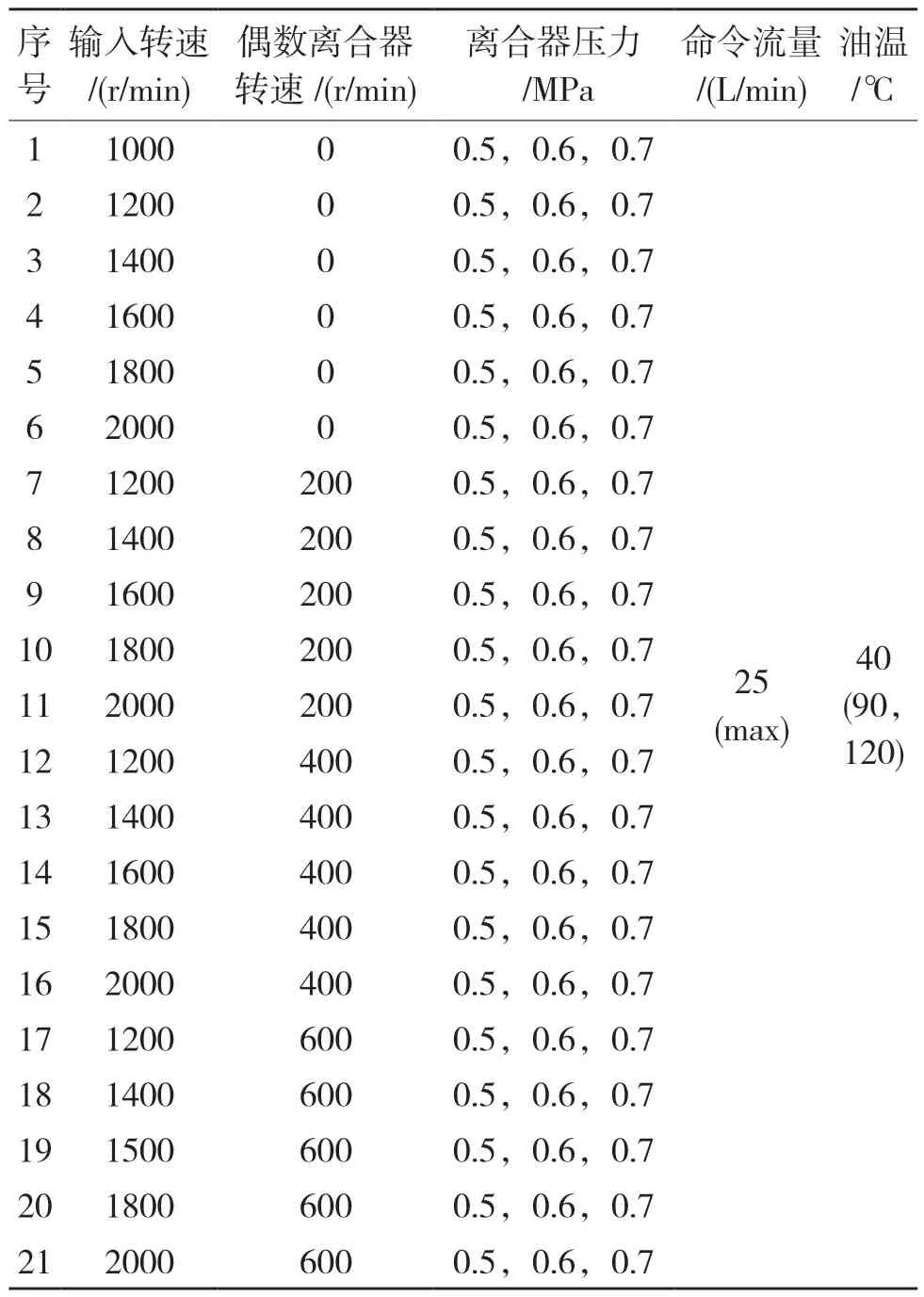

(d)具体试验条件如表1 所示。

表1 试验条件Tab.1 Test conditions

4.2 试验结果

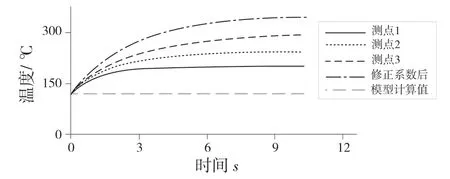

根据测试过程中模型计算值与表面实测温度值的差异不断修正相应系数,让模型计算值贴近实测温度值,同时需保留50℃温差余量(由于坡起工况从离合器总成出来的热油并不能与油底壳中的油充分混合,导致温度传感器实测油温会低于实际参与循环润滑油的油温,故需要留有安全余量),修正过程如图10 所示。最终得到包含发动机转速、离合器转速、油温相关的模型系数。

图10 试验结果修正Fig.11 Correction of test results

5 实车控制及标定过程

5.1 计算最大允许输出扭矩

选择最有利的起步转速1 600 r/min,通过台架测试我们得到最合理的模型系数,以报警温度限值(T1-Δt)为温度值代入式(7),计算得到温升速率为0 时允许的最大控制扭矩。在温升速率为0 之后,随着车速增加,速差减小,温升速率变为负值,表面温度开始下降,通过这种方法能计算出在保证摩擦副不超温情况下的最大输出扭矩。通过限制发动机扭矩输出,保证上坡过程摩擦副不超温。

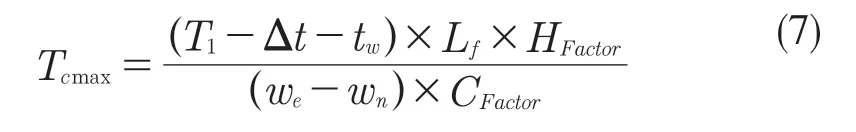

式中:Tcmax——允许发动机输出最大扭矩;T1——报警温度限值;Δ t——报警余量,避免触发报警;tw——摩擦副入口油温;HFactor——加热系数;CFactor——冷却系数。

转速1 600 r/min 下Lf已知,即可求出在保证离合器摩擦副不超温情况下最大输出扭矩。

在Tcmax的条件下,坡道起步离合器表面是不会超温的,其考虑了最大速差下允许的输出扭矩,能满足驾驶人员通过油门、刹车控制车速反复坡起的需求。

实际坡道起步过程中,在离合器表面温度较低时,由式(7)可知,模型计算温升速率大于0,表面温度增加,随着表面温度达到T1-Δt附近温升速率逐渐减为0,随着速差减小模型计算值逐渐减小。在已知最大允许输出扭矩的情况下,能计算出最大爬坡度。

5.2 大坡度起步工程目标的达成

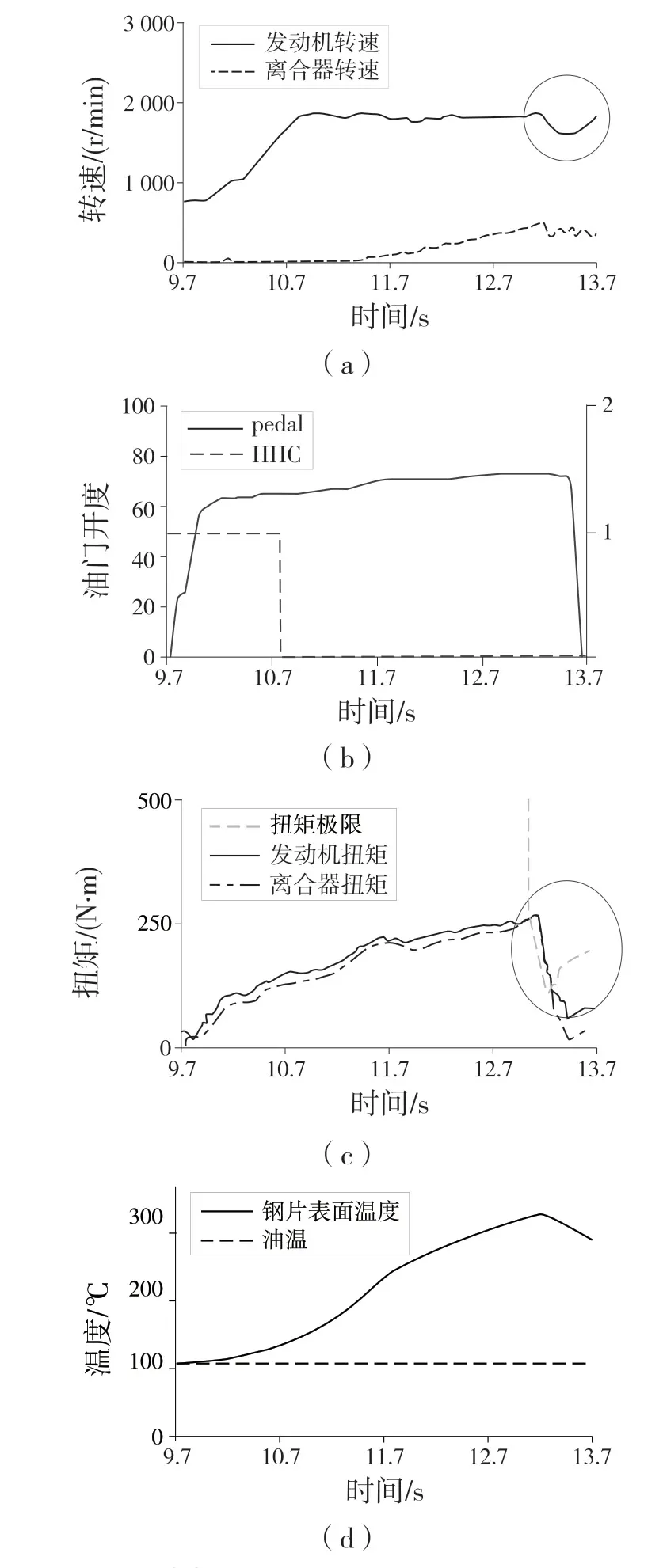

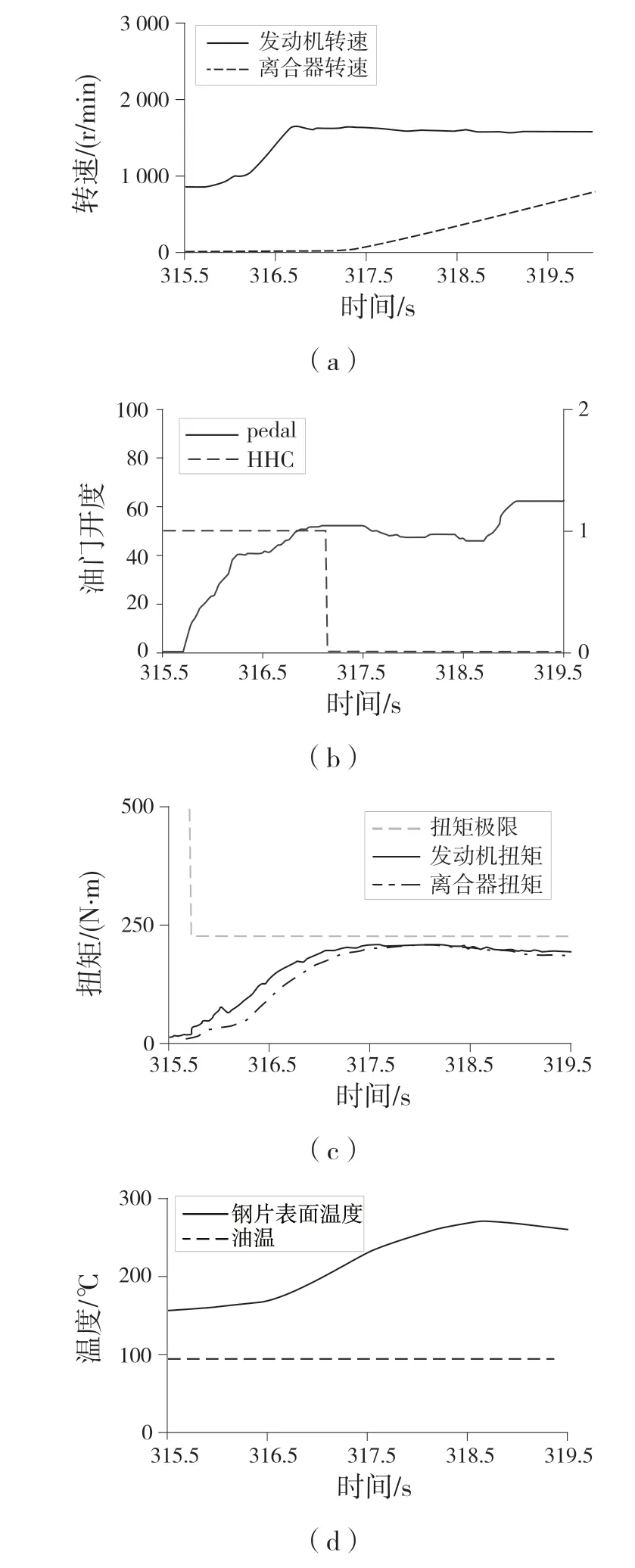

以某车企DCT 车型为验证对象,车辆驱动形式为后驱,整备质量2 100 kg,D 挡零车速坡道起步工程目标为30%。试验前车辆已经充分预热,变速器油温达到常温环境下平衡油温,HHC 工作状态正常。分别采用优化前后的控制策略,进行30%的坡道零车速起步测试,具体测试结果如图11、图12 所示。

图11 优化前坡道起步数据Fig.11 Ramp start data before optimization

图12 优化后坡道起步数据Fig.12 Ramp start data after optimization

未优化发动机输出扭矩、起步转速、温度模型参数、冷却流量时,30%坡道起步,离合器表面温度超过限扭值,触发发动机限扭,发动机扭矩快速减小,由于液压系统迟滞,导致发动机转速拖低。

通过限制发动机扭矩输出值、提高起步转速、优化温度模型参数、提高冷却流量,解决了D 挡30%的坡道起步超温问题。对比起步转速降低了250 r/min,钢片表面最高温度降低了40℃,达成了坡道起步的工程目标。

5.3 其他坡度起步表现

当坡度值小于30%,小于工程目标值,发动机扭矩经限扭之后输出的最大值为Tcmax,坡度值越小,坡道起步过程加速度越大。由于踩油门坡道起步过程发动机转速需从怠速转速快速提升到1 600 r/min 附近,为改善较小坡度起步的动力响应性,策略上应将坡度值较小的起步过程区分控制,匹配相对较小的起步转速。

当坡度值大于30%,超过工程目标值,发动机扭矩经限扭之后输出的最大值为Tcmax,坡度值越大,坡道起步过程加速度越小。限制发动机扭矩输出值、提高起步转速、优化温度模型参数、提高冷却流量能有效避免离合器表面超温,但过大的坡度车辆将无法顺利完成零车速坡道起步,所以应当根据车型设定合理的工程目标。

6 结语

本文通过限制发动机输出扭矩,减小车辆坡道起步加速度,合理控制起步转速,优化主油路压力,修正温度模型参数,解决了DCT 车型大坡度起步表面超温的问题。并且,通过系统的最大散热能力反向推导出最大爬坡度,对于DCT 车型最大爬坡度工程目标设定有着指导意义。同时应该看到,最大爬坡能力是受散热能力限制的,除了进行相应系数及流量调整以外,硬件设计是最关键的,需要设计人员在开发初期根据最大爬坡度目标匹配相应的散热系统。由于限制了发动机输出扭矩,会影响部分其他工况的表现,需从策略上区分,避免相互影响。由于1、R 挡速比不同,且采用不同的离合器传扭,所以需要根据整车工程目标分别进行验证。