先进高强钢冲压成形回弹工艺参数优化

2022-10-31曹琳琳徐家川张云亓伟东刘恒李迪付秋涛

曹琳琳,徐家川,张云,亓伟东,刘恒,李迪,付秋涛

(1.255049 山东省 淄博市 山东理工大学交通与车辆工程学院;2.255000 山东省 淄博市 山东科汇电力自动化股份有限公司)

0 引言

随着对车辆节能减排要求及安全性能的提高,在汽车上使用先进高强钢成为主要发展趋势。先进高强度钢板具有较高的拉伸强度和屈服点、高的碰撞吸收能等优点,在提升车辆安全性和实现汽车轻量化方面发挥着重要作用。相关研究指出,整车质量降低10%,车辆燃油经济性可以提高6%~8%[1]。先进高强钢在汽车上得到了广泛应用,包括汽车安全件、加强件和结构件,如底板横梁、车顶纵梁、门防撞梁、柱、前后保险杠等零件[2]。

但是先进高强度钢的机械性能与普通低碳钢有很大差异,其成形性和塑性低于普通低碳钢,成形性变差,回弹现象显著,冲压件成形精度差、不合格率升高[3],而将其用于汽车零件加工,弯曲成形回弹严重,严重影响零件的尺寸精度和生产效率,如何有效控制先进高强钢冲压成形回弹缺陷尤为重要。本文通过建立U型件拉弯成形有限元仿真模型,利用正交试验与灰色关联分析相结合的方法,分析凸膜圆角半径、板料厚度、压边力、冲压速度、摩擦系数等因素对回弹的影响程度,确定先进高强钢冲压成形回弹关键影响因素,获得控制回弹的最优工艺参数组合,提高车身板料成形的精度。

1 回弹的产生及评价

1.1 回弹的产生

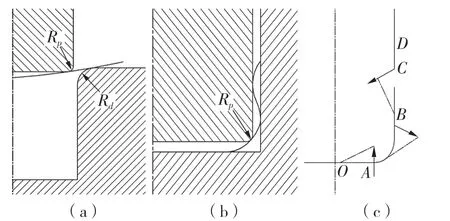

图1 所示为板料弯曲回弹的产生机理。弯曲开始阶段,在凸模的作用下,坯料中间的非变形区OA 部分首先发生弯曲变形,使坯料的两端翘起并以凸模圆角为中心向中间翻转;当坯料的两端进入凹模时,坯料的D 点与凸模的侧面接触,并被反向弯曲;在弯曲的最后阶段,坯料的OA 部分在凸模与凹模之间被反向压平,其实质是OA 部分又被反向弯曲,引起工件的回弹[4]。

图1 板料弯曲回弹的产生Fig.1 Springback in sheet metal bending

1.2 回弹的评价方法

U 型件拉弯成形的回弹角定义如图2 所示,以法兰部分板料沿冲压方向回弹变化量Δθ为U 型件拉弯成形的评价指标。

图2 回弹评价方法Fig.2 Springback evaluation method

2 有限元模型的建立及验证

2.1 有限元模型的建立

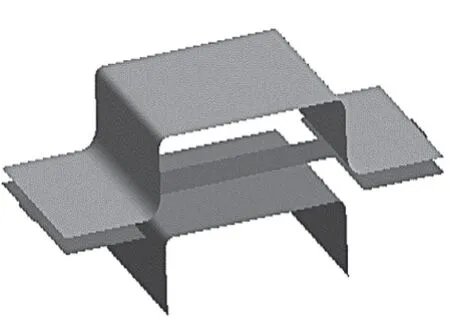

建立凹模和坯料模型,凹模尺寸如图3 所示,宽为120 mm。板料的长度为250 mm,宽为30 mm,厚度为1 mm,转化为片体,导入到Dynaform 软件中,采用自适应网格划分技术来划分网格,通过接触偏置出凸膜和压边圈。U 型件拉弯有限元模型如图4 所示。

图3 凹模尺寸Fig.3 Die size

图4 拉弯有限元仿真模型Fig.4 Finite element simulation model of stretch bending

材料为先进高强钢DP780,试验所得参数如表1 所示。仿真速度设置为1 000 mm/s,压边力设为60 kN,摩擦系数为0.17,板料选用37 号材料,16号全积分单元,选用倒装式单动拉延成形,定义凹凸模具和压边圈为从工具、板料为主工具进行仿真,接触方式采用罚函数接触类型FROMING_ONE_WAY_SURFACE_TO_SURFACE,接触惩罚因子取0.08,U 型件拉弯成形仿真采用动力显式求解算法,回弹采用静力隐式求解算法,仿真结果如图5 所示。

表1 DP780 性能参数Tab.1 DP780 performance parameters

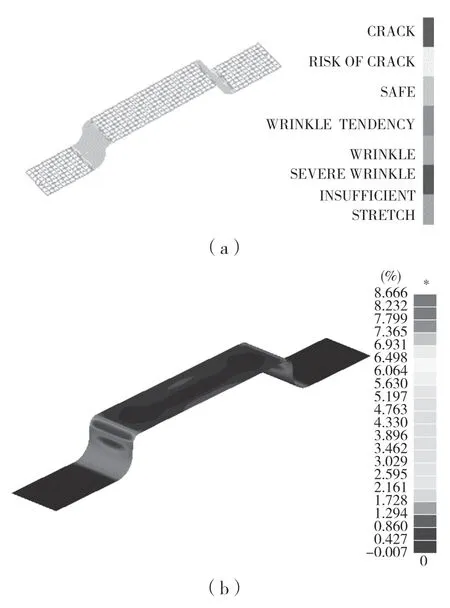

图5 拉弯成形性Fig.5 Stretch bending formability

U 型拉弯成形后的成形极限图及厚度减薄图如图5 所示。可以看出,拉弯后的板料成形性良好,没有发生破裂和起皱趋势及现象。从成形后零件厚度分布可以看出,板料的最大减薄率为8.666%、最大增厚率为0.007%,一般来说最大减薄率小于30%,最大增厚率小于20%都属于正常范围,因此板料成形性较好,可以直接分析回弹现象。

2.2 试验验证

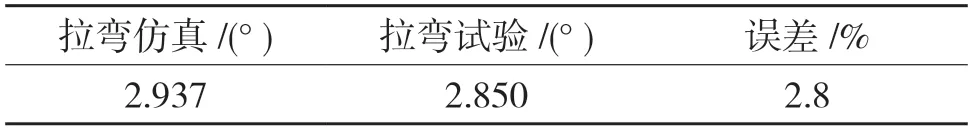

为了验证仿真模型的准确性,采用160 t YZ32-160S 数控四柱液压机进行U 型拉弯成形回弹实验验证,结果如表2 所示。

表2 仿真结果与实验结果对比Tab.2 Comparison between simulation results and experimental results

对于回弹的评价采用截面线法,截取如图6 所示的位置,根据图2 的方法测量拉弯仿真与试验的回弹角度。从表2 可以看出,通过有限元数值模拟仿真得出的回弹结果与物理试验得出的回弹量误差仅为2.8% 。所以,通过Dynaform 软件建立的先进高强钢冲压成形回弹预测模型得到的回弹误差值在有效范围之内,证明有限元模型是可行的,可以用该有限元模型对回弹影响因素进行优化设计。

图6 回弹截面线的截取Fig.6 Interception of springback section line

3 基于正交试验和灰色关联的先进高强钢冲压成形回弹优化

回弹是高度非线性问题,回弹影响因素较多,影响规律也相对比较复杂,单纯依靠传统经验难以确定最优工艺参数组合来减小回弹量,从而提升板料成形质量。本文将正交试验与灰色关联分析相结合,提升优化效率,同时减少有限元仿真的盲目性和人为因素。

3.1 正交试验设计与分析

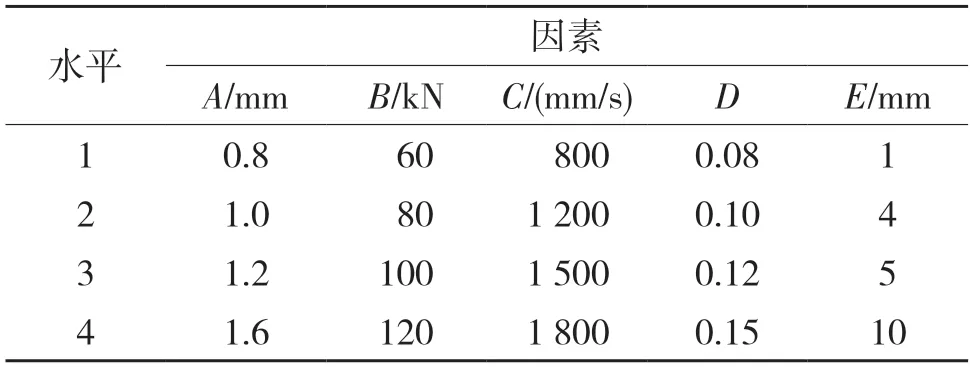

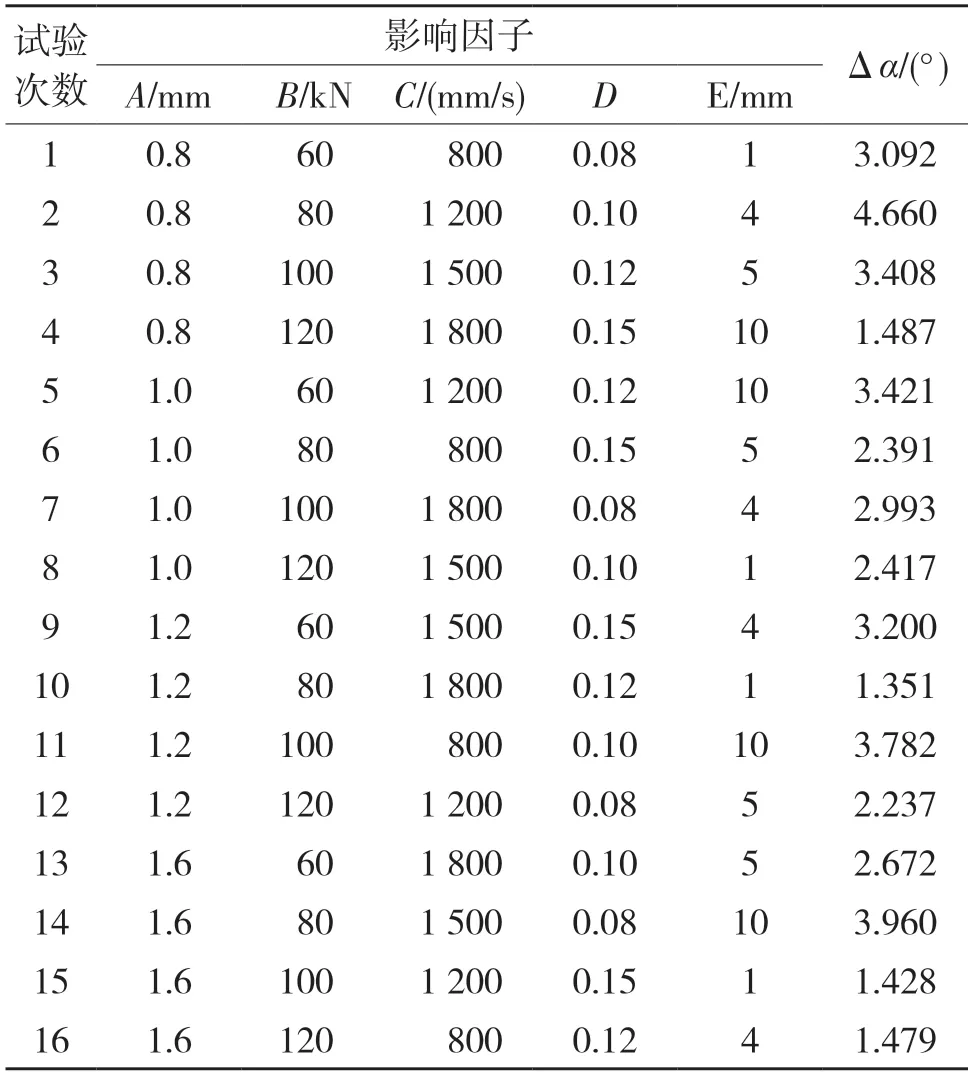

因为回弹影响因素较多,采用正交试验设计实验可使实验具有代表性的同时,大大减少实验次数[5]。对于U 型件的拉弯成形回弹的研究,选取板料厚度、压边力、冲压速度、摩擦系数、凸膜圆角半径等5 个因素,每个因素选取4 个水平,如表3 所示。以回弹前后法兰部分夹角差为目标函数,期望成形后回弹量尽可能小,从而提升U型件成形质量。表3 中,A 代表板料厚度,B 代表压边力,C 代表冲压速度,D 代表摩擦系数,E 代表凸模圆角半径;优化目标以Δα代表回弹角度,经过16 次有限元模拟后,结果如表4 所示。

表3 正交试验因素与水平Tab.3 Factors and levels of orthogonal test

表4 正交试验设计及仿真结果Tab.4 Orthogonal experimental design and simulation results

3.2 灰色关联分析

由于影响先进高强钢冲压回弹因素较多,因素和指标存在非线性关系,不能通过定量性来表述,因此采用灰色关联度分析各个因素与回弹量之间的关系,可以定量地计算出各因素对先进高强钢U 型件拉弯成形回弹的影响程度,从而确认影响回弹的关键因素,对其进行有效的控制,提升板料的成形精度。根据灰色关联度理论知识,它的核心为计算关联度,关联度最大值对应的工艺参数即为最优值。计算关联度首先要对原始数据进行无量纲化处理,然后计算关联系数,从而得出关联度[6-7]。

3.2.1 原始数据无量纲化处理

由于各个因素计量单位各不相同,代表不同的物理意义,量纲和数量级同样存在较大差异,直接对数据进行比较存在差异性[8],因此对原始数据进行无量纲化处理,使得数据能够较为直观地进行比较。本文采用具有放大特性的极差变换法对回弹结果进行数据处理,计算公式如式(1)所示,对数据进行无量纲化处理结果如表5 所示。

表5 无量纲化处理后数据Tab.5 Data after dimensionless processing

式中:x(i)——处理后的数据;x(j)——原始数据。

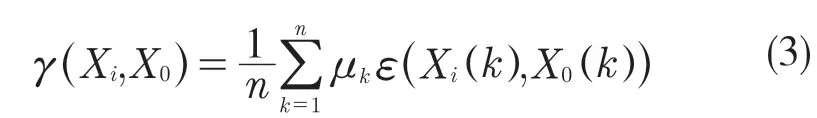

3.1.2 计算关联系数和关联度

设经过无量纲化处理后的基准矢量序列为Xo={Xo(k),k=1,2,…,n},目标矢量序列为Xi={Xi(k),k=1,2,…,m},为基准矢量序列的个数,m 为目标矢量序列个数。则Xi(k)对于Xo(k)在第 k 点的灰色关联系数为[9]

多个目标矢量序列Xi对于基准矢量序列Xo的关联度为

式中:μk——权重。

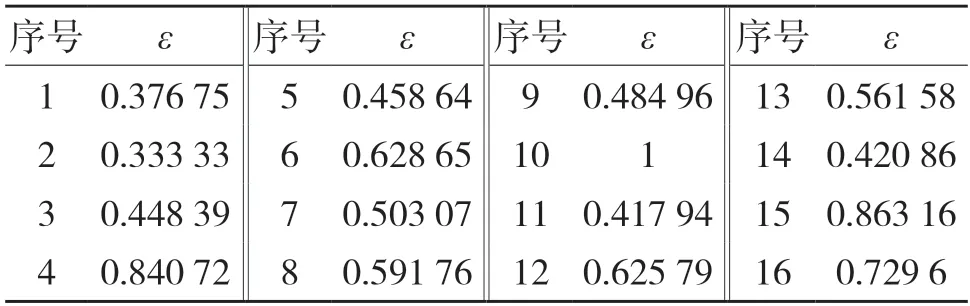

根据上述内容计算得出的灰色关联系数如表6所示,本文目标矢量序列仅为回弹角度,因此灰色关联系数即为灰色关联度。

表6 灰色关联系数Tab.6 Grey correlation coefficients

3.1.3 平均关联度的计算与分析

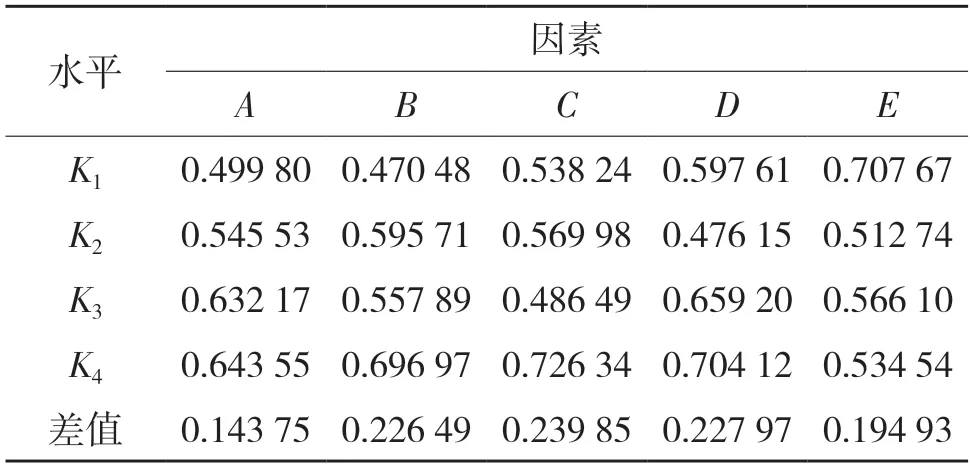

根据计算出的灰色关联度数值,对回弹量进行方差分析,计算各个因素在不同水平下对回弹量的平均关联度,如表7 所示,关联度值越大,对应的参数越优。

表7 平均关联度值Tab.7 Average correlation values

由表7 可知,对U 型件拉弯成形回弹造成较大影响的主要因素为压边力、冲压速度和摩擦系数。灰色关联度最大对应的最优工艺参数组合为A4B4C4D4E1,即板料厚度1 mm,压边力120 kN,冲压速度1 800 mm/s,摩擦系数0.15,凸模圆角半径1 mm。

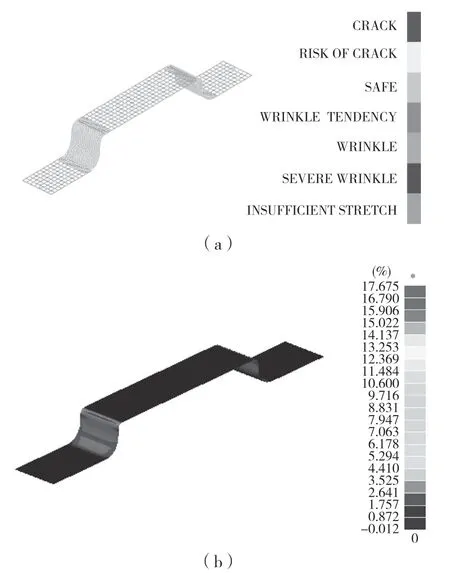

图7 优化后拉弯成形性Fig.7 Stretch bending formability after optimization

3.3 仿真验证

将优化后的工艺参数组合A4B4C4D4E1通过Dynaform 再次模拟,得到拉弯成形图7。可以看出,优化后的成形质量依然较好,没有出现拉裂、起皱等缺陷。进行回弹模拟,可以得出回弹量为0.965°,小于正交试验中得到的回弹量数值。

4 结论

(1)根据U 型件拉弯成形试验与仿真对比,误差仅为2.8%,验证了仿真模型的准确性和有效性,即通过Dynaform 软件建立的有限元模型可以用于U 型件拉弯成形回弹的预测。

(2)根据正交实验与灰色关联分析相结合得出压边力,冲压速度和摩擦系数为影响U 型件件拉弯成形回弹的主要因素,板料厚度和凸模圆角半径为影响回弹较小的次要因素。最优工艺参数组合为A4B4C4D4E1,即板料厚度1 mm,压边力120 kN,冲压速度1 800 mm/s,摩擦系数0.15,凸模圆角半径1 mm。通过有限元仿真验证可得成形性较好,无拉裂和起皱趋势,回弹量仅为0.965°,提高了板料成形质量。