基于CFD-DEM 耦合的浮选腔挡风块形状设计优化

2022-10-31王怀樊瑜瑾刘小川蔡培良唐军吴家喜

王怀,樊瑜瑾,刘小川,蔡培良,唐军,吴家喜

(1.650500 云南省 昆明市 昆明理工大学 机电工程学院;2.563000 贵州省 遵义市 贵州航天天马机电有限公司;3.655001 云南省 曲靖市 红云红河烟草(集团)有限责任公司曲靖卷烟厂;4.650106 云南省 昆明市 昆明昆开专用数控设备有限责任公司;5.650051 云南省 昆明市 中船重工750 试验场)

0 引言

通过对浮选腔梗丝风选分离系统的研究发现,在梗签收集器中,成品烟丝的含量仍有10%~30%,这些梗丝混合物会被处理室全部处理掉,因而会造成大量烟丝浪费[1]。浮选腔内部流域的不同形状会产生不同的气流速度及流动形式,流域的不同会对梗丝分离效果造成较大影响[2],而浮选腔内部流域形状主要受挡风块形状的影响,故研究浮选腔内部不同形状类型的挡风块对提高梗签的分离效果有重要意义。

科研人员对不同类型风选分离系统已进行了深入研究。熊克林[3]对PROTOS70 卷烟机组加装离线梗丝分离装置进行二次分离,使含丝率降低了4%。王声扬[4]改进PROTOS 二次风选系统,加长烟条输送机、改变定位块、定位座尺寸,可避免烟丝飞出造成的浪费。柏世绣[5]改进风选漂浮腔,将上部腔体改为斜体,再在内部设置4 块挡风块错位排列,可增大梗丝分选效果。姚佳[6]改进卷烟厂PROTOS2-2 卷接机组风机传动比、风压,并对带轮进行优化,可使烟丝消耗量降低139 g/箱。张皓天[7]通过对浮选腔弹丝松散装置及挡风块位置分布的研究,确定了具有较优分离效果的弹丝松散装置与挡风块位置及个数。

CFD 理论常用于风选分离的仿真模拟,GORIAL[8]利用CFD 算法对小麦种子与茎干在垂直负压吸风道中的分离运动进行研究,探索出风分速度与茎干角度对分离效果的影响。本文采用CFD离散相模型对ZJ17 卷烟机离心腔分离过程中的内部压力场、速度场与颗粒运动轨迹进行研究,可确定入口风速为8 m/s 时离心腔梗中含丝率最小[9]。由于CFD 软件进行仿真分析时,仿真模型均是建立球体模型,且会忽视颗粒运动过程中的碰撞,与实际的梗签、烟丝颗粒在流场中的受力存在差异。针对CFD 算法存在的缺陷,使用CFD-DEM 耦合技术对旋风分选器模型的风分流场进行数值模拟,研究流场中粉尘颗粒在气流作用下的运动轨迹[10]。通过CFD-DEM 耦合技术对真空浮选腔梗丝分离在不同负压下进行了数值模拟与仿真分析,确定浮选腔最佳分离负压为-1.2 kPa,并通过实验进行验证,初步证明了耦合技术的可行性[11],因此可以通过CFD-DEM 耦合仿真对不同形状挡风块的真空浮选腔进行对比,通过对比内部气流的压力云图及速度图,计算出烟丝、烟梗颗粒的分离效率,验证仿真结果,从而确定具有较优分离效果的浮选腔挡风块形状,以达到减少烟丝浪费的目的。

1 浮选腔结构及颗粒的受力分析

1.1 浮选腔结构

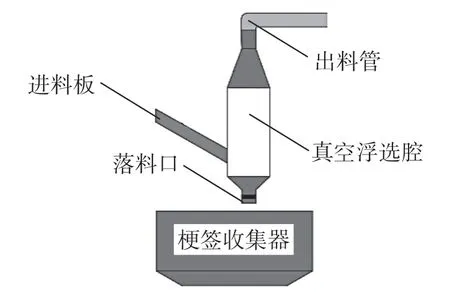

ZJ17 卷烟机组梗丝风选分离系统利用负压风选分离原理分离真空浮选腔中烟丝、烟梗颗粒[12]。整个装置主要由梗签收集器、进料板、落料口、出料管等组成,如图1所示。浮选腔内通入负压,烟梗、烟丝颗粒通过进料板传送进入真空浮选腔,2 种颗粒在浮选腔内悬浮分离,较轻的烟丝颗粒从上方出料管分离出来,而较重的烟梗颗粒则通过下方落料口落入收集器。

图1 真空浮选腔Fig.1 Vacuum flotation chamber

1.2 腔内颗粒的受力分析

在真空浮选腔中,空气和烟梗、烟丝分别为气相与固相,由于气相与固相之间的相互作用力,导致固相颗粒在流场中的受力较复杂,其中主要包括惯性力、压力梯度力、重力和浮力、Basset 力、附加质量力、Magnus 力等[13]。气相与固相之间的相互作用力是影响颗粒数学模型的建立的重要因素之一,通过对固相颗粒进行物理学研究分析,才能更好地理解耦合仿真后颗粒分离效果的重要意义[14]。

(1)惯性力

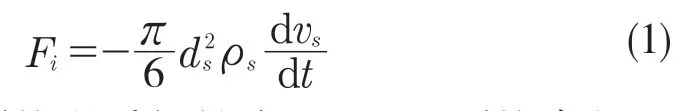

固相颗粒在流场中会受到惯性力的作用:

式中:Fi——颗粒所受惯性力;ds——颗粒直径;ρs——颗粒密度;vs——颗粒速度。

(2)压力梯度力

在真空浮选腔上方出口处的负压影响下,腔体内部存在着不同的压力梯度差,因此烟梗烟丝颗粒在腔内的不同位置所受到的压力不同,由此造成的压力梯度力为

式中:Fs——压力梯度力;Vs——梗丝颗粒的体积。

(3)重力和浮力分别为

其中:G——梗丝的重力;Ff——梗丝的浮力;ρs——梗丝密度;ds——梗丝的当量直径;ρg——空气密度;g——当地重力加速度。

(4)Basset 力

烟梗、烟丝颗粒在腔体内部的运动存在相对加速度,从而产生了一种不恒定的阻力,即Basset 力,其数值与流场以及固相颗粒的受力有关,可表示为

一般情况下,在气固两相流中,由于固相颗粒的密度较流体密度大太多,本文的研究中,烟梗烟丝颗粒的密度远大于空气密度,故Basset 力可以忽略不计。

(5)附加质量力

颗粒在流场中做加速运动时会带动颗粒周围的流体也做加速运动,这些周围流体做加速运动折算后的质量称为附加质量,推动周围流体做加速运动的力称为附加质量力。对于流体中的非球形颗粒,其附加质量力表达式为

式中:αs——加速度;C ——质量因子。

(6)Magnus 力

颗粒在流场中发生旋转时,会产生一种与流场流动方向相垂直的由逆流侧指向顺流侧方向的力,即是Magnus 力,也称为马格努斯效应,公式为:

式中:ωs——梗丝颗粒旋转角速度。

2 分析方法的选择

当烟丝、梗签在真空浮选腔中进行负压分离时,浮选腔内安装有弹丝松散机构和挡风块,挡风块类型不同会产生不同的流域,流域不同导致颗粒在真空浮选腔运动过程中产生差异,从而影响分离效果。由于在CFD 算法中并未考虑颗粒碰撞带来的影响,为了模拟负压状态下浮选腔内更加真实的颗粒分离过程,需要进行CFD-DEM 耦合。

CFD-DEM 耦合的优点在于,在Fluent 中可以选择合适的湍流模型并设置腔内压力等,而在EDEM 中能够表现出烟丝、烟梗颗粒的各项物理属性,包括入射速度、密度、大小、静摩擦系数、滚动摩擦系数等。计算浮选腔内空气流场与颗粒间作用力,模拟分析碰撞带来的影响,并通过颗粒的运动方程计算各个颗粒的瞬态分布及压力云图,从而更准确地模拟空气和烟丝、烟梗颗粒相互作用后的结果,选择具有较优分离效果的挡风块形状类型。

3 浮选腔内气流的仿真模拟

3.1 浮选腔内部结构建模

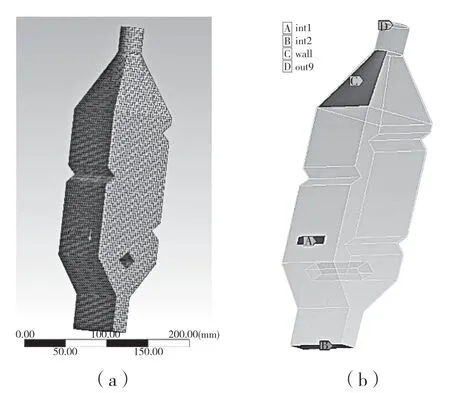

由于方形浮选腔体比圆柱形腔体更适合悬浮分离[15],故采用方形浮选腔外形,如图2 所示。挡风块可将浮选腔正常工作过程中的团状烟丝和梗签混合物打散,也可以使流场中形成多处大小不同的涡流,增加分离效果。

图2 方形浮选腔Fig.2 Square flotation chamber

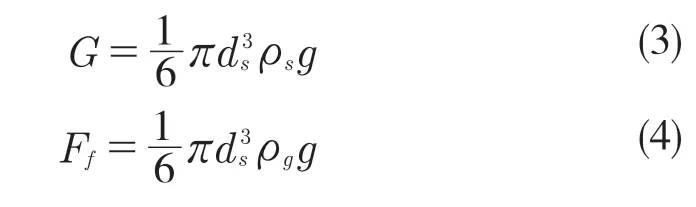

基于不同形状挡风块改变气流运动的思路,挡风块分别设计了半圆形型、三角形型和梯形型3种方案,3 种模型如图3 所示。弹丝松散装置需有较大的可接触面积,故将其设计为长方体。

图3 3 种挡风块模型Fig.3 Three models of wind block

3.2 不同形状挡风块的仿真

仿真前,先将弹丝松散装置按预定位置装配到矩形浮选腔内壁。当浮选腔正常工作时,腔体内充满了空气,故用Fill 工具创建腔内流体域,再导入 Meshing 划分网格,如图4 所示。在Fluent 中,先定义重力,设置求解模型为RNG k-ε(2eqn),设置边界条件时将int1、int2 处气压设置为0,将out3 处的气压设置为负压1.2 kPa,选用PISO 解算模式,解算器参数包括亚松弛因子等保持默认。

图4 Meshing 中的模型设置Fig.4 Model settings in Meshing

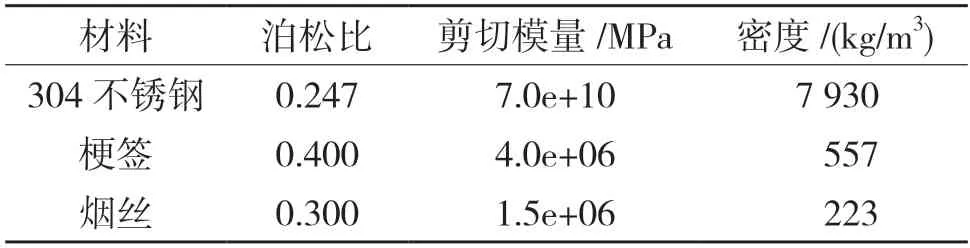

对EDEM 进行前处理。将模型设定为Hertz-Mindlin 无滑动碰撞模型,并设置材料、重力加速度。烟丝、烟梗颗粒的形状如图5 所示,其中烟丝、烟梗颗粒密度分别为223 kg/m3、557 kg/m3。内壁与烟丝、烟梗颗粒的材料及相互作用系数分别如表1、表2 所示。设置颗粒工厂时,根据浮选腔实际工作状态,设置为颗粒的入口int1,入射角度45°,入射速度均为5 m/s,最后通过UDF 程序将Fluent 和EDEM 软件进行耦合。

图5 颗粒模型Fig.5 Particle model

表1 材料属性Tab.1 Material properties

表2 相互作用系数Tab.2 Interaction coefficients

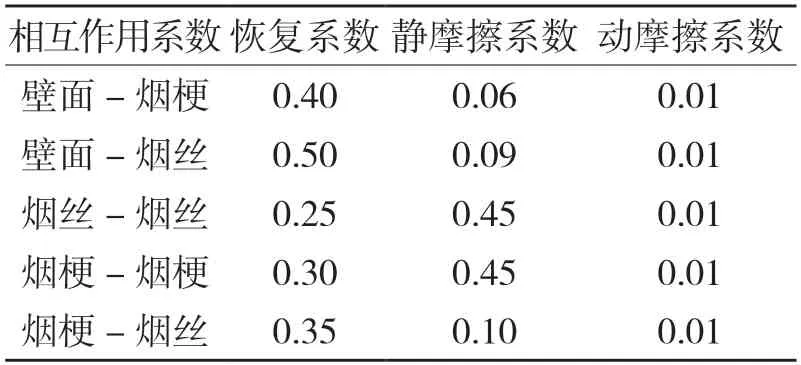

3.3 不同形状挡风块的浮选腔流场分析

浮选腔内流场的状态直接影响了烟丝、烟梗颗粒的悬浮运动[15]。对不同形状浮选腔内流域进行仿真分析,再通过surface 工具截出浮选腔中间位置的一个平面。对比3 种模型中间平面上的压力云图及速度大小分布图的优劣,综合考虑可得出最适合悬浮分离的挡风块方案。

3 种挡风块类型的浮选腔压力云图如图6 所示。在浮选腔上部出料口处压力较大且压力降低的梯度明显,此段区域3种浮选腔的压力分布几乎相同。在浮选腔的中间部位,(颜色深表示负压更大)半圆形型浮选腔压力较大,导致压力梯度变化小,压差变化不大,不利于颗粒分离。

图6 3 种不同挡块浮选腔压力云图Fig.6 Three kinds of different block flotation chamber pressure cloud diagram

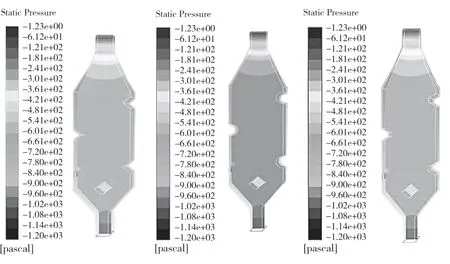

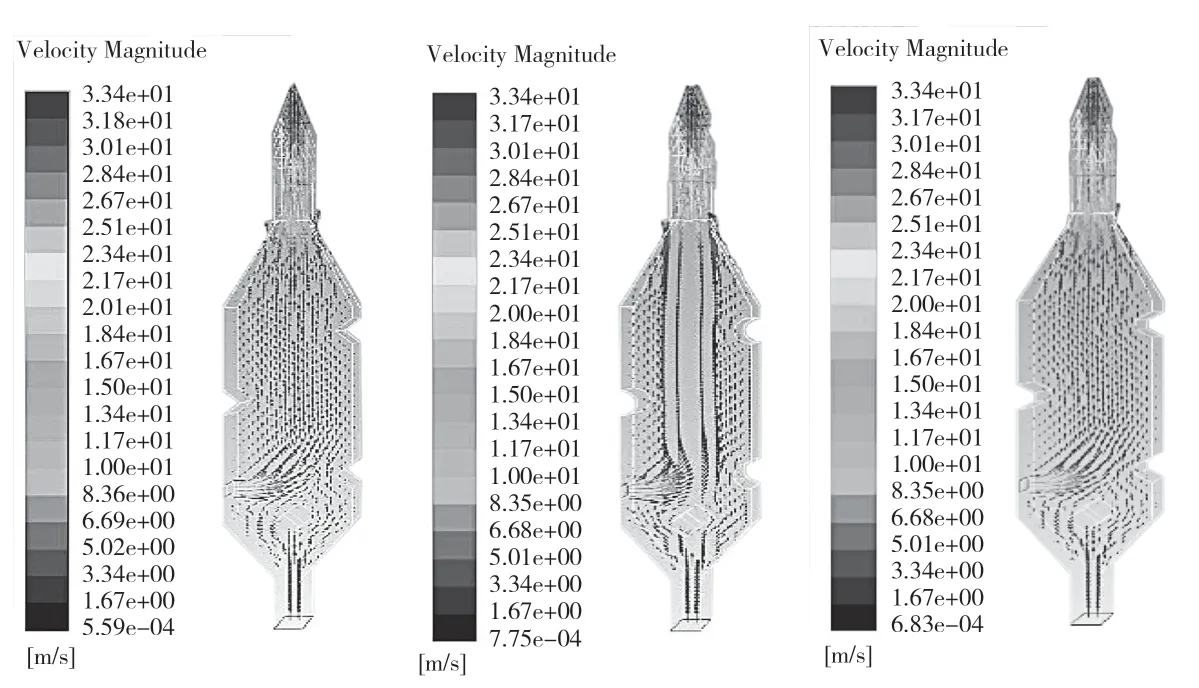

3 种模型的速度大小分布图如图7 所示。半圆形型挡风块的速度大小分布图可明显看出中间流域速度很大,容易造成梗丝还未分离就离开腔体,且速度分布很不均匀,并且在梯形型挡风块的腔内流域中,挡风块附近的速度梯度没有三角形型挡块流域明显,且速度大小的种类没有三角形型流域丰富。综合比较,三角形型挡风块的方案能更彻底地分离烟丝和梗签颗粒。

图7 3 种不同挡风块浮选腔速度大小分布图Fig.7 Three kinds of different block flotation chamber velocity distribution diagram

3.4 烟梗颗粒的运动分析

耦合仿真过程中,利用EnSight 对EDEM 中的梗丝颗粒进行统计,以烟梗颗粒作为观察对象,将烟梗颗粒颜色设置为黑色,选取分离时间为1.35 s,分别对比该时刻下3 种不同挡风块下烟梗的分离效果。从图8 中观察发现,在同一时刻,若选取弹丝松散机构作为参考,则在松散机构位置之上的烟梗颗粒数量分别是10,15,20,且安装三角形型挡风块的浮选腔内,烟梗颗粒大都集中在落料口,由此可以看出其分离速度最快,而安装梯形型挡风块悬浮腔内的烟梗颗粒分布较广,颗粒数最多,故分离速度最慢。

图8 烟梗颗粒分离Fig.8 Tobacco stem particle separation

3.5 3 种挡风块腔内颗粒的统计分析

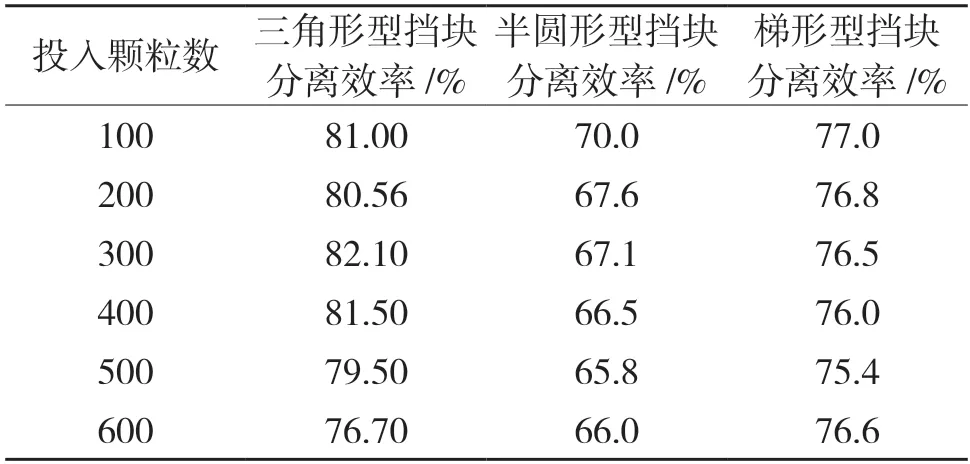

为了分析出每种挡风块方案在腔体竖直气流中分离效果的差异,分别对EDEM-Fluent 耦合后梗丝分离的烟丝和烟梗颗粒数量进行统计。为便于获得实验数据,分别设置上方出料口及下方落料口为统计区域,对3 种挡风块装置分别进行6次分离仿真实验,每次投入颗粒数增加100,为确保浮选腔内充满负压,待耦合仿真开始一段时间后,统计投入颗粒到仿真结束时间内出料口及落料口的烟丝、烟梗颗粒数量,计算出分离效率,结果如表3 所示。

表3 三角形型、半圆形型、梯形型装置分离效率Tab.3 Separation efficiency of triangular,semicircular,and trapezoidal devices

由表3 可以看出,每次投入颗粒之后,3 种不同形状的挡风块装置分离效率不同,其中分离效率由高到低依次为三角形型挡风块悬浮腔、梯形型挡风块悬浮腔、半圆形型挡风块悬浮腔,统计结果与之前的仿真分析结果吻合。

4 结论

基于CFD-DEM 理论,通过EDEM-Fluent 耦合技术,对浮选腔在不同挡风块形状下进行了梗签分离的耦合仿真分析,并对颗粒的分离数量、分离效果进行了统计,分析数据与仿真结果比较表明,当分离负压为-1.2 kPa 时,EDEM-Fluent 耦合仿真情况下,三角形型浮选腔的分离效果比梯形型和半圆形型好。流场分析表明,三角形型挡块腔内压力分布和速度分布更合理,三角形型挡块的方案能更彻底分离烟丝和梗签颗粒。颗粒统计分析说明,三角形型浮选腔的分离效率高于梯形型和半圆形型浮选腔。