类球状小颗粒农产品智能定量称重系统研究

2022-10-31杨济华孔凡克

杨济华,孔凡克

(264670 山东省 烟台市 中国农业大学 烟台研究院)

0 引言

目前越来越多的农产品通过电子商务平台交易,经营状况良好的农产品网店每日会接收到大量订单,给经销颗粒类农产品网店的定量包装带来巨大压力。对于手工计量包装的商家,通常由人工先静态机械称重,然后再手动添加颗粒农产品个体实现精确计量和包装。人工计量费工费时,且称重精度不高,很容易造成顾客和商家的利益失衡。因此,研发能满足颗粒类农产品连续精确计量称重包装的技术与装备,对提高电子商务日益普及趋势下的工作效率和公平交易意义重大[1-2]。

水果、坚果等农产品根据单个果实体积或质量不同可分为大颗粒类和小颗粒类。菠萝、芒果、柚子、苹果等就属于大颗粒类农产品,其实现定量包装时通常是挑选多个水果组合包装,使其质量达到设定的精度范围,此类农产品的研究主要集中在单个果实的称重分选上。像冬枣、杏子、李子、核桃等个体体积较小的类球状农产品,称量单个果实的质量意义不大,需要整体称重使其达到要求的质量范围,再通过增补单个个体物料以达到精准计量的目的[3]。故此类农产品的自动定包装称重计量过程需要涉及动态称重和配料控制。目前相关研究主要集中在个体体积较大的瓜果类农产品的自动称重分选,对个体体积较小的水果、坚果类农产品定包装称重计量研究较少。

在水果动态称重方面,用机器视觉获得图像并快速识别的方法,李家学等[4]等设计了可实现水果视觉检测与质量检测于一体的水果分选机;PAWLOWSKI A[5]等研制了一种适合于直径大小在45~100 mm 的球形水果的环形分选机可以实现最高3 个/s 的动态称重速度;刘建雄[6]以柚子为研究对象,针对柚子个体大分选速度慢等问题,对基于BP 神经网络深度学习的分选方法进行了研究;龚中良[7]等设计了针对砂糖橘组合定量称重的砂糖橘组合定量试验平台,并研究了非均质物料链式组合称重定量算法的优化问题。

1 类球状小颗粒农产品定包装称重计量系统总体设计

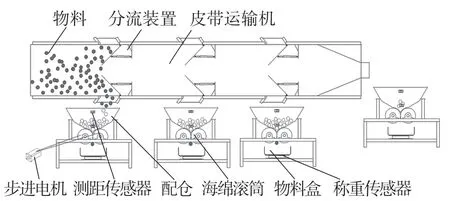

以满足质量≤30 g、等效球直径≤40 mm 的类球形小颗粒单个果实农产品(如红枣、杏子、李子、核桃等)的连续自动定包装称重计量为目标,设计的定包装称重计量系统结构如图1 所示,主要由皮带运输装置、自动分流装置、测距传感器、配料仓、高弹性橡胶空心滚筒、步进电机、称重传感器等7 个部分组成。

图1 类球形小颗粒农产品定包装称重计量系统示意图Fig.1 Diagram of quantitative weighing system for quasi spherical small agricultural products

物料的连续运输与自动分流是实现类球形小颗粒农产品定包装称重计量自动化的前提,类球形小颗粒农产品若采用间歇输送方式则存在效率低、经济差的问题,采用带式输送等连续输送方式则有输送能力强、生产率高、损伤低等优点,易实现自动控制,且在运输过程中物料不会因相互挤压、摩擦、碰撞等造成损伤,因此可选择皮带输送方式,结构简单,经济性更好[8-17]。

为兼顾称重精度与称重效率,可采用物料连续输送自动分流分别并行称重的结构。首先在输送皮带上控制物料完成分流,再对每一分流的物料分别完成定包装称重计量。采用自动控制分流并行计量包装的设计,可使输送物料通过增加分流称重计量分支数量进行并行计量称重,可明显缩短单次定包装称重计量的时间,由此实现系统设定的称重计量效率和称重计量精度同时提高的目的。

图1 为实现类球形小颗粒农产品定包装称重计量所设计的连续自动称重系统。系统需要计量包装时,输送皮带上的物料经分流装置流入配料仓中,配料仓中物料堆积的上限和下限由测距传感器检测并将检测到的信号传给控制器控制分流装置的开合。高弹性橡胶空心滚筒由步进电机控制驱动,配料仓中的农产品在一对相向旋转的高弹性橡胶空心滚筒挤压下落入包装袋上的包装袋内,称重传感器检测落下的物料质量并通过控制器控制步进电机的旋转从而动态控制物料流量,直至完成当次的称重,步进电机停转。取走计量好质量的包装袋并放入新的包装袋,则进入下一次定包装称重计量。在输送皮带两边装有多个动态定包装称重计量的单元,可实现并行动态定包装称重计量,从而可有效提高整个系统的称重效率[18-19]。

2 定包装称重计量装置硬件系统设计

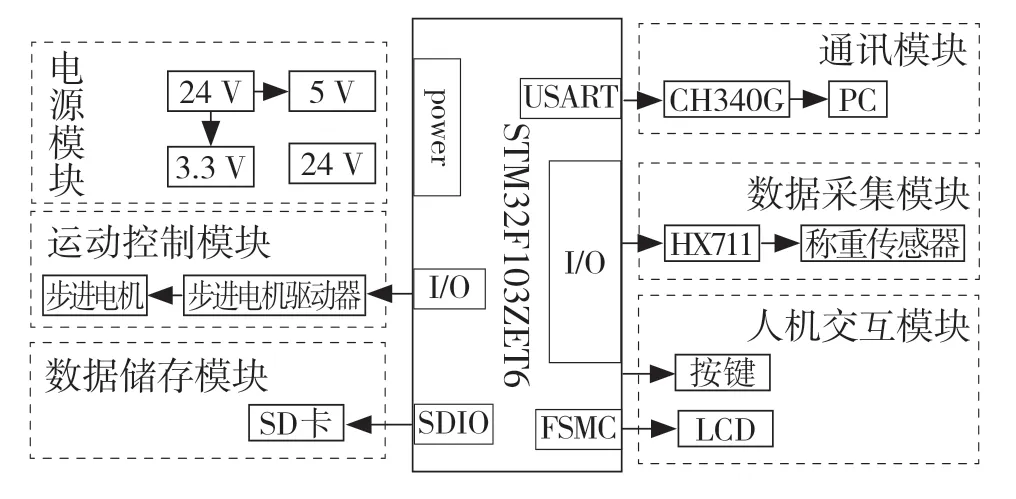

柔性可调的定包装称重计量装置是实现类球形小颗粒农产品连续定包装称重计量的关键部分,为保证物料在进给时外观品相好、不会产生搓擦、挤压、碰撞等损伤,并且单个质量在5~30 g 之间的颗粒农产品能实现单个物料的进给功能,图1 所示的柔性可调定包装计量装置由步进电机控制高弹性橡胶空心滚筒进给结构,其硬件系统由控制系统模块和人机界面模块组成。控制系统模块包括STM32103ZET6 主控芯片、数据采集模块(称重传感器和AD 转换器)和运动控制模块(步进电机驱动器);人机界面模块包括人机交互、数据I/O、计量参数设定及声光报警等模块。界面友好的人机交互功能模块可将采集到的称重数据导入数据处理分析模块生成可视化的分析报表;控制系统功能模块中的STM32103ZET6 主控芯片负责和系统各个功能模块间通讯,通过通信模块不断接受检测信号并发出控制指令。

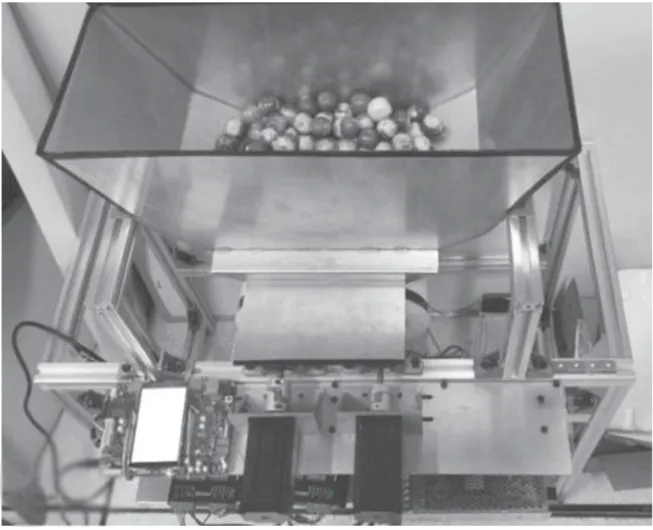

在定包装称重计量过程中,称重传感器感应到称包装袋内的质量变化,采集称重信号和进料高度等模拟信号并进行AD 转换,转换后的数字信号经I/O 传入STM32103ZET6 主控芯片,主控制模块对AD 转化后的数字信号处理并发出控制信号驱动步进电机旋转,由此可以对连续动态颗粒流农产品的进给和计量进行精确控制。STM32103ZET6 对称重信号的处理和判断过程实质上就是数字滤波和配料控制的过程,是整个控制系统的核心,根据上述功能要求研发的定包装称重计量试验装置实物结构如图2 所示。图3 是定包装称重计量系统的硬件组成示意图。硬件系统的组成主要包括主控芯片、数据采集板、运动控制模块、数据储存及I/O 模块、人机交互模块、通讯模块和电源管理模块。

图2 定包装称重计量试验装置Fig.2 Quantitative weighing test device

图3 定包装称重计量系统硬件组成Fig.3 Hardware composition of quantitative weighing system

3 迭代学习控制的配料控制系统设计

对于类球形小颗粒农产品连续定量自动化称重系统,需要设计合理的定量配料方案才能实现预期的精度和效率。精良的动态称重精度和完善的定量配料方案是实现颗粒类物料精确计量与包装的关键。由于颗粒类物料的配料必须考虑颗粒流连续运动动态过程控制和单个物料滞空及单个进给的情形,因此设计了步进电机驱动高弹性橡胶空心滚筒进料装置,可实现单个颗粒物料的进给,通过对步进电机转速根据计量结果的精确控制,可以实现物料的连续下落(连续快速下料过程)、宽时间间隔的单个落料(点动补偿下料过程)和停止配料。

连续快速下料可以提高配料的速度,点动补偿下料主要用于保证最终称重的精度。由于点动补偿下料需要进给滚筒在较低转速下才可实现,效率较低,为保证系统整体的称重效率,需要在每次称重过程中尽可能减少点动补偿下料的次数,或只通过单次点动补偿下料即可满足定量精度。点动补偿下料次数取决于连续快速下料过程完成后秤上物料的实际质量,连续快速下料完成后的物料实际质量越接近设定下料量,点动补偿下料的次数就越少,整体称重的效率就越高,因此确定精良的连续快速下料配料方案及物料无损进给装置设计是提高整体称重系统效率的关键因素。

在类球形小颗粒农产品的定包装称重计量中,一般来说物料的称重是相同质量物料定包装称重计量的过程,即每一次的称重计量过程都是对动态连续颗粒流物料的重复分流进料控制的过程,因此用迭代学习控制配料过程就能很好地适应此类连续动态的物料流过程的计量。

迭代学习控制要求在每一次配料时,若设定期望下料量W期,经过一系列的迭代学习则可以寻找到转换值W转,使得针对连续动态颗粒流的物料计量系统在W转的控制信号下,达到连续快速下料过程实际总下料量W实与期望下料量W期一致的精确控制效果。

通过学习迭代训练,若误差e<0,则 W实k

在迭代学习控制过程连续快速下料过程实际总下料量W实会逐渐接近期望下料量W期。经过多次迭代后,连续快速下料过程实际总下料量W实k会在期望下料量 W期的小范围内浮动,从而将点动补偿下料的次数控制在较小的范围内。迭代学习控制颗粒类物料动态精确计量的过程如图4 所示。

图4 迭代学习控制原理图Fig.4 Schematic diagram of iterative learning control

在物料进给系统中,点动补偿下料控制的精度决定包装称重计量的最终精度。点动补偿下料过程采集到的数据是由一段噪声较大的动态称重数据和一段噪声很小的静态称重数据组成的,静态称重的数据能较为真实地反应包装袋中物料的质量,是系统需要采集的有效数据,噪声较大的动态称重数据是系统采集需要屏蔽的数据,因此点动补偿下料过程中最主要的是采集有效信息提供给系统作为配料控制的依据。

由于在此配料方案中静态称重前后数据的差值在±1 g 之间,动态称重前后滤波数据的差值G1在±30 g 之间,因此可以用称重采样前后数据差值的范围判断需要屏蔽的数据。静态称重计量到动态称重计量的转换,前后数据之间会存在一个较大、且相对稳定的差值,以此来判断一次点动称重的开始,并屏蔽此后的60 数据点。

4 试验与结果分析

为了分析改进定包装称重计量控制系统的计量精度和工作效率,研制开发了如图2 所示的定包装称重计量试验台。试验台的称重系统采用由深圳福森泰科的微型称重传感器FMZK 和A/D 转换芯片HX711 构成的称重模块,控制模块的主控芯片采用STM32103ZET6。称重模块与STM32103ZET6主控芯片之间的通讯采用I/O 口模拟SPI 通讯协议进行通信。在控制模块内部可快速方便地采用上文所述的迭代学习控制过程,数据的采样存储采用SDIO 协议将数据储存在SD 卡,能非常方便地输入台式计算机或平板电脑等终端进行处理和分析。

采用冬枣为试验称重物料,设置2 000 g 为定量标准进行了100 次定包装称重计量试验,选取的冬枣单个质量约为10 g,等效球径约30 mm。连续快速下料过程步进电机转速设为1 r/s,点动补偿下料过程步进电机转速设为0.02 r/s。物料进给系统采用了先连续快速下料后点动补偿下料的方案,连续快速下料过程采用了P 型迭代学习控制,选取学习增益L=0.3,期望下料量设定为1 970 g,转换值初值为90%的期望下料量,即考虑到连续下料惯性还在空中下落过程中有1 个物料、将通过点动补偿下料1 个物料,则目标下料量为1 980 g。在点动补偿下料控制过程中,若称重前后数据的差值绝对值超过20 g,则判定进入新增1 次点动补偿下料并舍弃其后60 个数据点,当检测到的有效值达到1 980 g 目标下料量时,则分流进料门关闭,进给滚筒停止旋转,从而停止物料的进给,完成一次定包装称重计量包装。

根据对100 次迭代试验数据的统计分析可以看出,经过5 次迭代学习后,点动称重的次数在3 次左右浮动,在100 次的称重结果中有90%的称重误差在±10 g以内,结合单个冬枣的个体质量范围,即90%的称重误差为1 个冬枣。有10%的称重结果的误差为2 个冬枣。在点动补偿下料过程中,通过高弹性橡胶空心滚筒能实现宽时间间隔的物料单个进给,但仍存在一定概率同时下落2 个或3 个物料,因此会在试验数据中出现10%数据的误差为2 个物料。由100 次计量称重数据和统计分析可看出,使用迭代控制和点动控制的定包装称重计量系统能较好地保证小型水果定包装称重计量的速度和精度,能基本实现预定目标。