一种新型攀爬机器人的设计与性能分析

2022-10-31谢浩张敏良龚楠柴宁生史春光

谢浩,张敏良,龚楠,柴宁生,史春光

(201620 上海 上海工程技术大学 机械与汽车工程学院)

0 引言

随着城市发展,工程设施中会用到很多高杆设施,例如电线杆、路灯杆、广告牌杆、风力发电杆等,而它们需要进行清洗与维护[1],目前此项工作多由人力完成。人工高空作业具有效率低、成本高、安全性低等缺点,因此采用爬杆机器人代替人工进行高空作业成为今后发展的趋势。按照夹持杆件的方式,爬杆机器人大体可以分为夹持式、钩爪式和环抱式3 类[2~3]。鲍秀兰[4]等介绍了一种利用凸轮机构进行攀爬与夹持功能的机器人,根据凸轮的设计,机器人可完成上下夹持与攀爬3 种状态,但这种攀爬机器人只使用凸轮机构完成了上升、夹持2种运动,缺乏安全性与稳定性;王才东[5]等介绍了一种自锁式爬升机器人,机器人的重心靠外,利用重力产生倾覆力矩使得上下锁紧轮对杆件进行力的平衡,进而完成自锁功能,攀升功能利用锁紧轮可以滚动,进行上下攀爬,但对变截面杆件缺乏实用性;卡耐基梅隆大学研制了一种模块化蛇形机器人[6],可以像蛇一样在空间内蜿蜒运动、翻滚以及攀爬,但是不可携带太多的负载;杨书建[7]的关节-轮式爬杆机器人设计中,通过4 个万向轮安装在夹持爪内部,通过锁住万向轮,电机带动夹持爪合拢夹持杆件,攀升则通过解开轮锁,利用轮转动上升,但爬杆机器人对于万向轮的磨损过大,不宜长时间工作。

本文提出一种新型攀爬机器人,该机器人采用电机及气动驱动完成移动与夹持等功能。本文在简述该机器人整体构型与工作原理的基础上,分析夹持机构处运动位移方程,并对整体攀爬机器人建立运动学仿真模型,分析其攀爬性能。

1 爬杆机器人设计与工作原理

1.1 整体设计

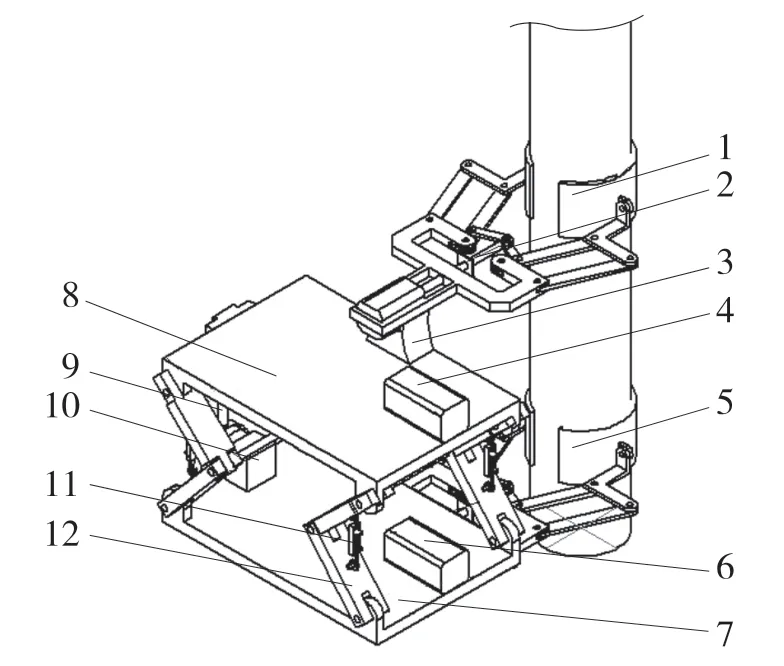

研究设计的攀爬机器人运动为蠕动爬行,该机器人由上升机构、上下夹持机构与拉升装置3 个部分组成,整体结构如图1 所示。上下夹持机构在攀爬过程中起到对杆件进行夹持的作用;下工作台带有凸轮推升机构,完成上工作台的攀升;上下两个工作台中间通过拉升装置完成下工作台的攀升。

图1 攀爬机器人整体机构模型Fig.1 Overall mechanism model of climbing robot

上工作平台包括上夹持机构、储气罐和套筒。夹持机构由机械手固定装置、机械手组成,上下夹持机构平台之间有成角度的4 组连杆及拉升装置;下工作平台包括主动凸轮、推杆、下夹持机构及电机。电机带动凸轮做圆周运动,推杆与凸轮接触,凸轮做圆周运动,推动推杆上升,推杆顶部将与固定在上夹持机构的套筒接触,从而带动上工作平台向上攀爬,而拉升装置则完成下夹持机构上升动作。

夹持机构作为单独的机构通过固定装置与上下工作平台固定在一起,通过控制通放气、气缸杆的伸缩完成上下夹持爪夹持和松弛动作;通过凸轮、气缸的配合使用,完成攀升、夹持等配合动作。

为避免机器人在运动过程中掉落,上下夹持机构在运动期间至少有一个处于夹紧状态,并可实现放松与夹紧等动作。因此,选择气动式夹持机构,通过气缸杆的伸缩可确保攀升过程中机器人的稳定性。上夹持机构平台设置的套筒与滑动推杆不仅起到支撑作用,也可完成攀升动作。同时,根据凸轮的圆周运动,滑动推杆完成推升动作后,随着凸轮转动而垂直向下运动,不会影响二工作平台的位移变化。为确保装置的安全性,根据冗余理论[8~9],在二工作平台间加入4 组成一定角度的连杆与拉升装置配合,4 组连杆与拉升装置分别置于工作平台的4 个边角,左侧2 组与右侧2 组成镜像关系,而同一侧的2 组以平台中心线为对称线分布,4 组连杆可将工作台的质量平均分担,不仅起到对上下夹持机构工作平台的支撑作用,又保证了整体机器人动作的连贯性与稳定性。4 个拉升装置的存在也会分担对下工作平台拉升的作用力,保护拉升装置不会因负载过大而损坏。

1.2 步态分析

(1)初始状态1

上夹持机构夹持柱体,下夹持爪处于松弛状态,凸轮机构处于停转状态,拉升装置拉动下工作平台缓慢上升。

(2)状态2

拉升装置停止拉升,下夹持机构夹持柱体,上夹持机构处于松弛状态,此时电机启动,凸轮转动一个周期,推杆推动上平台攀升。

(3)状态3

凸轮由近休止点运动到远休止处,此时上夹持爪夹持柱体,凸轮继续运转回位,此时为上下夹持爪共同夹持柱体,维持凸轮旋转180°所用的时间,然后重新进入初始步态1。

上述动作重复循环,攀爬机器人即可自动完成攀爬动作;反之,当将拉升装置改变拉升方向即可完成向下的攀爬动作。

2 夹持连杆机构运动学分析

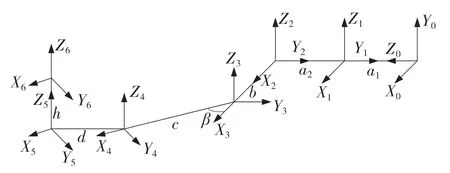

为了确定夹持机构连杆爪部与连杆间的运动与位移关系,利用D-H 参数法[10~11]分析夹持机构各连杆之间的位移关系,在夹持机构中的每个连杆连接处设立一个坐标系,然后使用4×4 的齐次变换矩阵描述相邻2 个连杆的空间关系,通过依次变换推导出“工具坐标系”相对于“基坐标系”的等价齐次变换矩阵,建立夹持机构运动学方程。

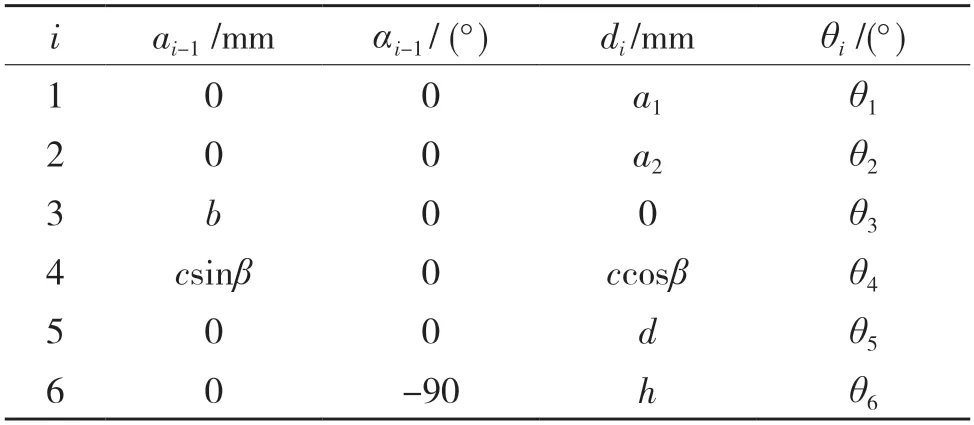

由于夹持连杆机构为左右对称机构,因此取夹持连杆机构左半部进行运动学分析,建立如图2所示的各关节原点坐标系。

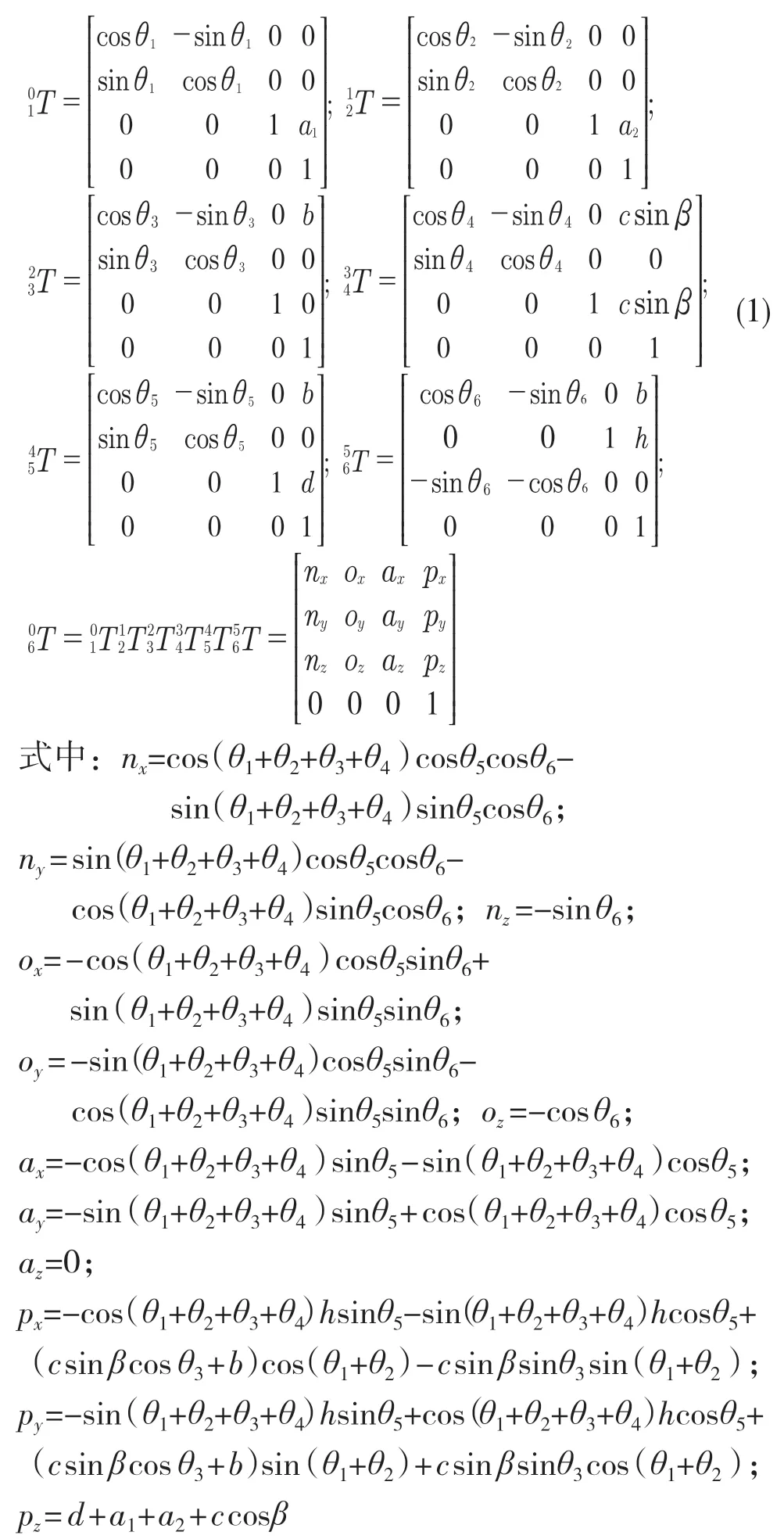

以夹持连杆机构左部建立D-H 变换矩阵,求得各坐标参数如表1 所示。

表1 夹持连杆机构D-H 坐标参数表Tab.1 D-H coordinate parameters of clamping linkage mechanism

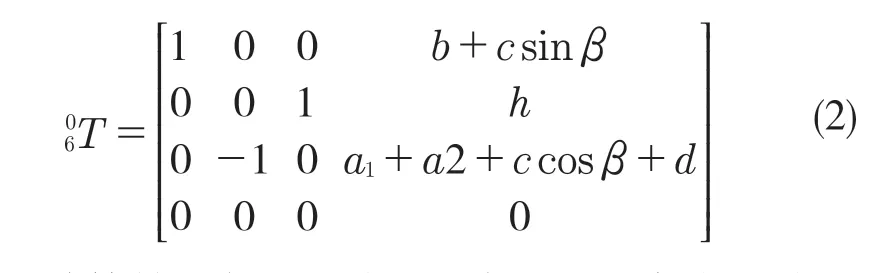

根据齐次变换法可得到坐标系{i-1}到{i}的齐次变换矩阵:

式(1)给出了此夹持连杆机构的运动学方程,它完整地描述了末端坐标系相对基座标系的位姿。

校核所得结果的准确性,令θ1=0°,θ2=0°,θ3=0°,θ4=β,θ5=0°,θ6=0°,则齐次变换矩阵为

计算结果与图2 中的坐标系{6}完全一致。

图2 夹持连杆机构左半部D-H 坐标系Fig.2 D-H coordinate system of left half of clamping linkage mechanism

3 攀爬仿真分析

基于SolidWorks 软件的实体建模技术,完成对机器人的各机构的建模并装配,得到了攀爬机器人的三维模型。将三维模型导入到ADAMS 仿真软件中[12]。根据攀爬机器人的运动原理,在各机构之间创建运动副,在推杆与套筒装置之间、夹持爪与柱体之间添加接触力。基于市场中各类柱体的材料,选用钢作为攀爬机器人的材料。

3.1 攀爬过程位移分析

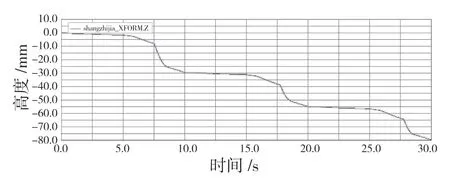

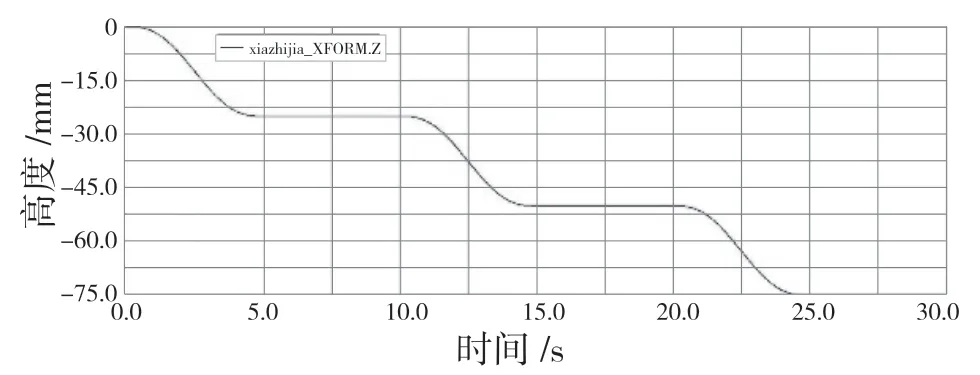

通过对攀爬机器人的攀爬进行仿真,测得机器人上、下夹持机构的位移变化曲线,分别如图3、图4 所示。

图3 上夹持机构-z 向质心的位移变化曲线Fig.3 Upper clamping mechanism-z-direction center of mass displacement curve

图3 为机器人上夹持机构在-z 方向上的位移曲线,在一个周期内,上夹持机构攀升了30 mm,沿-z 方向上的位移变化曲线平滑。图4 所示,下夹持机构在一个周期内攀升了26 mm,沿-z 方向的位移曲线同样光滑。上夹持机构的位移曲线与下夹持机构相比有些许转折,这是因为下夹持机构攀升是采用气缸拉升,此时机器人受力均衡,上升曲线相对光滑,而上夹持机构采用的是凸轮机构,此时攀爬机器人只有下夹持爪夹持柱体固定整体机构,因此当夹持力产生波动时,可能会使得上夹持爪上升过程中产生一定的微小波动,说明该攀爬机器人可以按照预定的方向平稳攀升。

图4 下夹持机构-z 向位移变化曲线Fig.4 Lower clamping mechanism-z-displacement curve

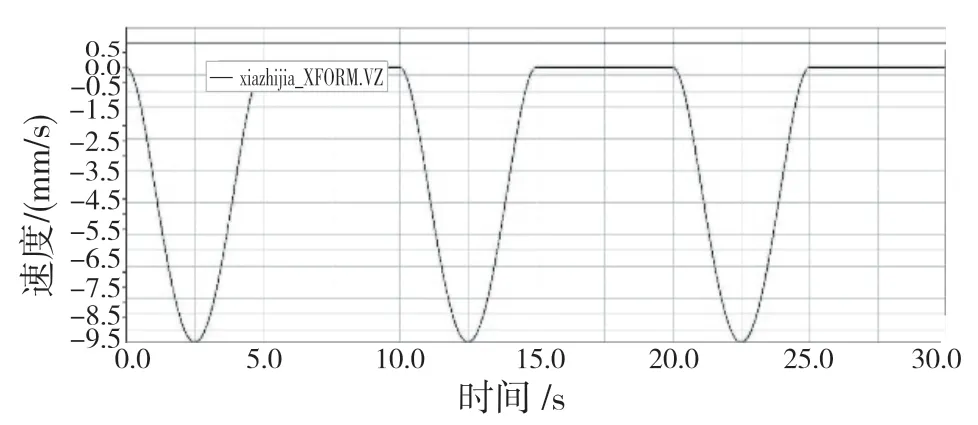

由图5 所示,下夹持机构为4 个拉升装置拉升,会按照设定好的时间距离拉伸,因此下夹持机构的运动曲线光滑,呈现周期性变化,并且,拉升的最大速度为9.5 mm/s,速度变化小,且速度上升稳定,因此可以保证整个机器人在攀升过程中的稳定。

图5 下夹持机构质心-z 向速度变化曲线Fig.5 The center of mass of lower clamping mechanism-z-speed change curve

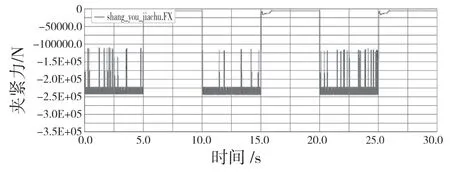

3.2 夹持机构夹紧力分析

通过对攀爬机器人攀爬过程的运动学仿真,测得夹紧力变化如图6 所示。凸轮机构转动推升上平台,因受重力影响,夹持机构在夹持过程中出现了瞬时的波动,但由曲线可看出,夹紧力在夹持过程中的大部分时间均保持在固定的误差范围内波动,该夹持机构的夹持性能较好。

图6 夹持机构夹紧力变化曲线Fig.6 Variation curve of clamping force of clamping mechanism

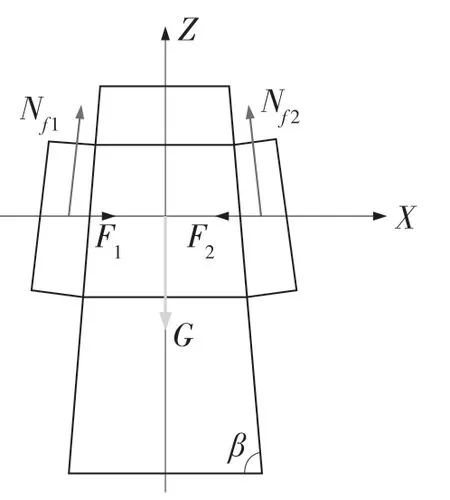

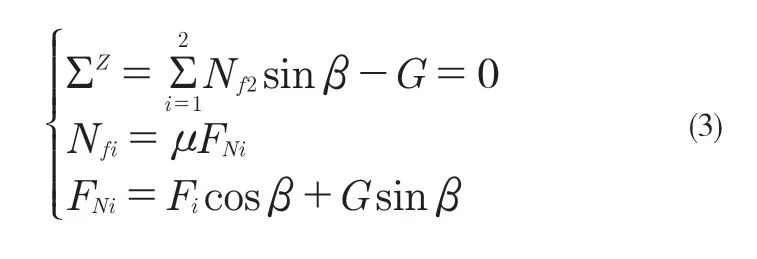

3.3 杆径变化的适应能力分析

攀爬机器人在设计时上下夹持机构为连杆传动式夹持手,在夹持柱体时,气缸推动推杆,机械爪合拢夹持柱体,而在平台上升过程,推杆回拉,爪部与柱体分离,完成机器人攀升动作。当针对成一定角度的柱体进行攀爬动作时,利用爪部与连杆处的旋转可以调整爪面与斜柱体的接触,使得机械手爪部与柱体外表面充分接触,如图7 所示,可以得出沿z 向的力平衡方程:

图7 夹持爪在X0Z 平面受力分析Fig.7 Force analysis of clamping jaws on X0Z plane

式中:μ——摩擦系数;β——体斜度;Nfi——摩擦力;FNi——正压力;Fi——夹紧力。

3.4 攀爬机器人可靠性分析

3.4.1 设计可靠性

该攀爬机器人的上下夹持机构在攀升过程中始终保持有一端处于夹紧,防止出现意外状况,为保证上、下工作平台上升的稳定性,利用冗余理论,在平台间使用4 组连杆来代替2 组连杆,保证了平台上升下降的平稳性,同时在4 组连杆间同样采用了4 组拉升装置,不仅可以保证平台运动的平稳性,也可以保证拉升装置不会因负载过大而损坏,而爪部磨损是最大的,因此需要定期对爪部进行维护。

3.4.2 稳定运动可靠性

由图3—图5 可知,根据对攀爬机器人运动过程的分析,夹持机构攀升的运动轨迹平滑,无剧烈的振动,因此也保证了攀爬机器人的运动平稳性,同时运动中对于零件的磨损也较小。

4 结论

(1)提出了一种新型攀爬机器人,该机器人采用气缸推动连杆传动夹持柱体,能适应杆径的变化,由于攀升过程中始终有夹持机构夹持,因此不会出现突然滑落等情况。

(2)提出的攀爬机器人通过使用凸轮机构推动上平台上升,拉升装置拉升下平台,在上升中穿插夹持机构夹持柱体,通过学习冗余理论,采用4组相似的连杆以及拉升装置,既可以对上下平台有支撑作用,同时多个拉升装置也保证了机器人上升过程中的平稳性。通过改变夹持机构、凸轮机构和拉升装置的运动方向和时间,可以实现攀爬机器人的升、降。

(3)攀爬机器人运动学仿真后,对其攀爬过程上下夹持机构位移、运动速度、夹紧力和杆径适应能力进行了分析,仿真结果表明,攀爬机器人能够平稳地完成夹持、上升等动作,通过改变夹持机构的连杆长度也可以对不同粗细的杆件进行攀爬,通过改变爪部与连杆的角度同样可以实现对有一定锥度柱体的夹持。