特涂管车间涂装优化

2022-10-31李甲兵

李甲兵

(扬州中远海运重工有限公司,江苏扬州 225211)

0 引言

特涂管作为油船特有的油类运输管线,管道内外全部浸没在油品中。无论是原油还是成品油对管道防腐要求均十分严格。因此,做好特涂管的涂装工作尤为重要。车间涂装作为特涂管涂装的第一阶段,要全面确保管道内的油漆质量满足要求,同时对于管道外壁也应尽可能地实现面漆最大化以确保在管卡处(见图1)可满足防腐要求。因此,有必要对特涂管车间的整个涂装过程进行全面审视与改善。本文对交涂后的待涂区设置、管件号转移、水封线涂装保护、直线喷涂区域的延长、腹板焊接预留区的防油漆污染保护、外表面漆最大化、出涂阶段的叉运与吊装保护等过程进行了全面梳理,对过程中普遍采用的相对陈旧的作业方式提出优化解决方案,以期为船厂制定特涂管车间涂装作业基准提供有效参考。

图1 特涂管管卡处

1 管件待涂区的建立与优化

一般情况下,油船的特涂管件数量在1 000件以上,具有数量众多、长短不一、形状各异、编号唯一、交涂后占地较多等特点。由于交涂与进涂同时进行,一旦交涂顺序混乱,势必对进涂造成影响。进涂后管件不能按照配盘数量出涂,将对连续生产造成极大压力。为了解决这一问题,本文提出建立特涂管待涂区。

特涂管待涂区共设置A、B、C 3个区域。待涂区特涂管件交涂和进涂顺序见图2,管件交涂的批次以日为单位,一日内进入1个待涂区的特涂管作为1个批次。第1、2、3批次的待涂特涂管分别存放在A、B、C 3个待涂区,并按照A→B→C的顺序每日完成 1个区域的特涂管进涂工作。第 4~6批次依次进入已空出的待涂区,如此反复。

图2 待涂区特涂管件交涂和进涂顺序

建立管件待涂区的首要目的是解决交涂的无序性问题,其次是要实现管道的先交先涂。待涂区建立前后特涂管的对比情况见图3,待涂区建立前,管子堆放较为随意,无法第一时间确认管子进涂的优先顺序,极易造成涂装混乱的情况,人为造成分段管道预装周期的延长。待涂区建立后,可显著改善上述问题。

图3 待涂区建立前后特涂管的对比情况

2 管件号转移优化

2.1 管件的种类

以阿芙拉油船为例,对特涂管的分类进行介绍。根据形状的不同,可将特涂管分为直线管件与弯曲管件;根据适用范围的不同,可将特涂管分为货油舱管线、泵舱管线与甲板管线;根据是否跨接片安装,可将特涂管分为有跨接片管件与无跨接片管件。一般情况下,船厂会在管道焊接结束后在各个独立系统中的每一根特涂管的法兰上敲制代表其身份的唯一代码(见图4)。

图4 特涂管代码

由图4可知,代码一般由8部分组成,依次为船号(985)、专业(M,代指轮机)、区域号(P,代指泵舱)、工序(A,代指预装)、分段号(E12C)、托盘号(M)、对应图纸页码(42)、涂装代码(MQ)。每一根管件都有唯一的管件编码,若在涂装作业中将管件编号覆盖,将不得不通过图纸进行形状复核,利用卷尺进行尺寸复核,才能最终确认管件编号。如此操作不仅会降低准确度,还会对前后工序的顺利交接产生较大影响。为彻底解决该问题,需要在喷涂过程中做好管件号的转移工作。

2.2 管件号转移实施方法与步骤

对于管件号的转移,各个船厂的做法不尽相同,但主要包括以下3种:

1)方案1,在法兰螺栓孔处悬挂特制钢质吊牌,直至预装结束

2)方案2,在敲制管件编号的法兰处只刷涂一度漆,其余位置完成喷涂后将管件号转移至管体表面,最后对法兰进行二度油漆的跟踪补涂。

3)方案3,在铝箔纸或硬纸片上记录特涂管编号,将纸片弯曲后插入特涂管的螺栓孔中,喷涂结束后取出铝箔纸或硬纸片并进行管件号转移。

其中,方案1需要制作大量的钢质吊牌,回收循环利用率差,在转运的过程中容易丢失,基本为一次性使用,成本较高。方案2时常会因为第一度油漆喷涂较厚、管件号敲制力道偏轻,导致在一度底漆喷涂结束后出现钢印管件号模糊不清、无法辨识等问题,不得不对图纸进行二次确认。目前采用方案3的船厂较多,但在实施的过程中,往往会因为忘记在螺栓孔间转移编号卡片,造成螺栓孔漏涂问题(见图5)。一遇雨水,整个螺栓孔就会锈蚀淌出黄水,不仅造成油漆污染,还要重新进行补涂。若在安装时才发现,只能因此延长管道的预装周期。

图5 螺栓孔漏涂

为解决管件号转移问题,采用如下优化方案:

1)如图6所示,对于安装不锈钢材质跨接片的特涂管,可将送涂的管件表打印出来并裁成小条状,贴附于美纹纸上。管件锈检结束后,将附有管件号信息的美纹纸缠绕于跨接片上,喷涂结束后将管件号转移至特涂管管体外表面。

图6 特涂管优化方案(安装有跨接片)

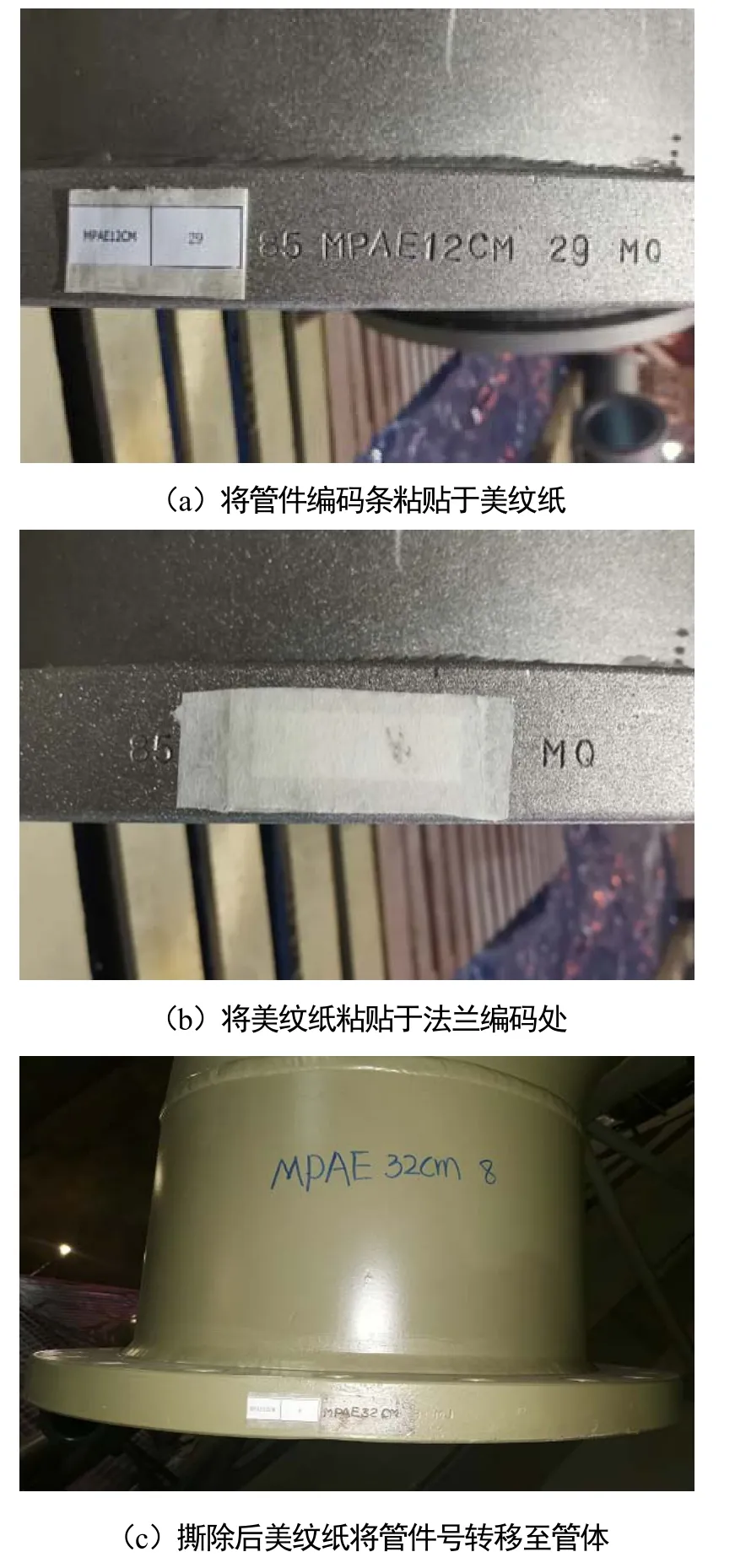

2)如图7所示,对于未安装不锈钢跨接片的特涂管,将附有管件号信息的美纹纸粘贴于敲制有管件号的法兰表面,喷涂结束后将管件信息转移至特涂管管体表面,同时对法兰处美纹纸粘贴处进行跟踪补涂。

图7 特涂管优化方案(未安装跨接片)

以上优化方案,不仅彻底解决了管件号漏标造成的二次复核工作,还能在转移管件号的同时保护跨接片免受油漆污染。对于未安装跨接片的管道,优化方案的跟踪补涂工作更易进行,且基本消除了漏涂现象,从根本上解决了管件号转移难的问题。

3 水封线涂装优化

3.1 现状

虽然船级社并未对水封线涂装作业作出强制要求,但在涂装时往往要求既要保证水封线有一定的干膜厚度,又要确保水封线处的油漆不至于超厚而丧失其本质作用,目的在于防止油品腐蚀管道,延长管体的使用寿命。在水封线完成一度喷涂后,保持80~120 μm的干膜厚度即可满足防腐要求。在二次喷涂前,需要对水封线进行保护,防止二度喷涂的过程中过喷,造成油漆超厚。水封线保护措施见图8,在一度喷涂结束且油漆干燥后,使用美纹纸对水封线进行粘贴保护。二度漆喷涂结束后,对水封线外保护不规则处使用毛刷进行二度漆漏涂处的跟踪补涂。该工艺不仅要耗费粘贴与去除美纹纸的时间,还要增设毛刷修补二度漆的工序,增加无谓的材料与工时消耗。

图8 水封线保护措施

3.2 优化方案

法兰水封线使用美纹纸胶带进行防污染保护,主要存在以下4点不足:1)粘贴不牢固;2)形状不规则;3)喷涂过程中美纹纸胶带容易掉落,造成污染;4)撕除后需要进一步修磨补涂。针对以上不足,优化方案使用无石棉法兰垫片附于水封线处,采用强力磁铁对称吸附于垫片表面实现垫片的临时固定,最终达到防止水封线过喷的目的(见图9)。垫片与磁钢组合的优化方案可一次成型、美观、拆除方便、可反复利用,还能完全避免美纹纸粘贴与去除、毛刷二次修补所造成的大量工时浪费与材料浪费。

图9 水封线涂装优化方案

4 直线喷涂延长优化

管道旋转喷涂枪见图10,其采用250 mm的延长杆,在随管内径调节的过程中,喷涂盲区会逐步扩大,这会导致喷涂盲区的出现(见图11)。因此,管道旋转喷涂枪需要人工进行二次喷涂,无法实现机械喷涂的一次成型。

图10 管道旋转喷涂枪

图11 管道旋转喷涂枪喷涂盲区

针对以上设计缺陷,制作可快速定位且满足不同法兰需求的管道假体延伸平台,见图12。延伸平台的长度为1 000 mm,管口一侧设有3 mm厚的法兰。对接处设有快速拔插聚乙烯管(Polyethylene Pipe,PE)管定位螺栓,可与不同法兰螺栓孔实现快速调节定位。设计时优先保证管内壁与工装内壁快速拔插孔的对齐,在工装法兰侧钻有不同大小的法兰所对应快速拔插孔,从而实现针对不同管道的快速定位。加装管道假体延伸平台后,可实现喷涂一次成型,无油漆交叠情况出现(见图13)。

图12 管道假体延伸平台示意图

图13 加装管道假体延伸平台后管道旋转喷涂枪使用效果

5 腹板预留区保护优化

考虑焊接与舱室密性的要求,带有腹板的管道在车间喷涂前需要对腹板进行防油漆污染保护,在涂装结束后再使用车间底漆进行临时保护。

传统腹板预留保护方式见图14,通常采用塑料薄膜或美纹纸进行保护。这种方式保护效果差,美纹纸粘贴过程中容易漏点,喷涂过程中美纹纸极易被喷涂枪产生的高压气流吹跑造成预留位置油漆污染,拆除时美纹纸粘贴牢固需要铲刀配合去除,工时浪费多,耗材浪费严重。优化方案设计了一种可收紧式塑料保护工装(见图15),可保护不同外径的腹板,且成本低廉可反复使用,有效提高了准确性与美观度。腹板预留区保护优化前后的对比情况见图16。

图14 传统腹板预留保护方式

图15 可收紧式塑料保护工装

图16 腹板预留区保护优化前后对比

6 叉运与吊运优化

配备门机吊车的独立舾装喷涂车间可采用门机加吊带的方式对特涂管进行吊运集配,不仅方便快捷,对特涂管的外表涂层造成破损的概率也较小。对于没有独立舾装喷涂车间的船厂,在特涂管油漆完检后,一般采用叉车进行第一次转运,将特涂管运出涂装房,并使用汽车吊进行二次吊运集配。若不对叉尺与集配托盘进行软保护,那么在转运与吊运的过程中势必会出现大量管体外表面油漆破损的情况(见图17)。

图17 管体外表面油漆破损

为尽可能减少面漆破损,需要对转运设备与托盘的保护方式进行优化。如图18所示,叉车叉尺整体可采用橡胶缠绕的方式进行软保护;集配吊运的绳索采用吊带而非钢丝绳或锁链;长直管的集配托盘在托盘前后处使用废旧缆绳或厚橡胶带进行绑扎,以避免长直管在吊装与转运过程中与集配托盘钢铁的直接接触;对于短管可对托盘底部使用橡胶进行软保护,从而最大限度的保护完工油漆的完整性。采用以上优化保护措施后,特涂管叉运与吊运过程的油漆破损率将会降至最低。

图18 叉运与吊运优化

7 管线面漆最大化

特涂管外表要施工2度漆,其管卡位置是最易发生锈蚀的部位。无论是货油舱还是甲板货油管,管卡处均是极易忽视的部位。在施工的过程中时常会因为节省油漆的缘故,对管卡位置施工1度底漆,在安装结束后统一施工面漆。虽然这种施工方式会节省1度车间面漆喷涂,但由于特涂管长期处于暴露区域与重油腐蚀区域,管卡处往往会因为漆膜厚度不足而在较短的时间内就出现锈点。一旦船舶投入运营,想要再进行修补将不得不移除管卡,顶升管道并进行补涂,耗时较多且工作量巨大,不具备可操作性。

为规避以上施工缺陷,建议在特涂管的车间涂装阶段对管卡前后的200 mm位置施工至面漆。既可避免大规模面漆施工的工作量,又能巧妙规避管卡处油漆膜厚不足的问题。然而,若涂装人员对每一根管道都查找图纸进行管卡确认,或者求助上道工序人员进行长时间的现场指导或标注,不仅会造成涂装工序的延误,还会使长直管的管卡位置部分或全部偏离,进而影响下道工序。在实际操作中,建议在车间阶段对特涂管全部施工至面漆,在转运过程中做好防护即可,该方法可完全避免工序停滞所造成的时间浪费。

8 结论

本文从交涂、喷涂、出涂等3个重要环节对特涂管涂装工序进行全面梳理,提出特涂管待涂区优化、管件号转移优化、水封线保护优化、直线喷涂延长优化、腹板预留区保护优化、叉运与吊运优化、管线面漆最大化等优化措施。这些措施对特涂管车间涂装工艺提升具有实质性指导意义,也期望可以对船厂制定特涂管车间涂装作业基准提供一定参考。