电连接器强脱机构测控技术研究

2022-10-30王惠颖杨佳椿田乙玄杨继志

王惠颖, 杨佳椿, 孟 皓, 田乙玄, 杨继志

(北京航天试验技术研究所, 北京 100074)

0 引言

电连接器广泛应用于国防、航空、航天等军用和民用领域中,可实现控制系统的电能传输和信号控制与传递。电连接器的强脱机构是一种将飞行器电气系统和地面的电气系统强行分离并收纳的执行机构, 主要用于飞行器发射前的电连接器与飞行器箭体的准确分离,其可靠性、稳定性和协同性对确保发射任务的成功具有十分重要的意义。

目前,电连接器强脱机构多采用气压、液压等的驱动方式,结构比较复杂,体积大,成本高,需要有气源、油源支持,可靠性一般。本文中的电连接器强脱机构采用电动控制,通过伺服减速电机带动卷扬轮收紧钢索,钢索固定板在轨道中限位滑行,使钢索按既定轨迹运动,带动钢索另一端连接的电连接器沿水平方向平稳地脱离飞行器箭体插座。该强脱机构结构简单,重量轻,动力容易获得,并且可以实现动力冗余设计。装置采用模块化设计,独立性强,可整体通过安装底板固定于发射台摆杆上,与其他系统接口少,匹配性好。

1 系统组成及工作原理

电连接器强脱机构安装于发射台摆杆支架上。 强脱动作完成后,机构随摆杆一起摆离发射台,不干扰飞行器的发射。 机构采用电动控制模式,具体是使用电机带动卷扬轮对钢索进行卷扬,钢索拉动电连接器,使其脱离箭体电连接器插座,并被收纳至收纳盒。

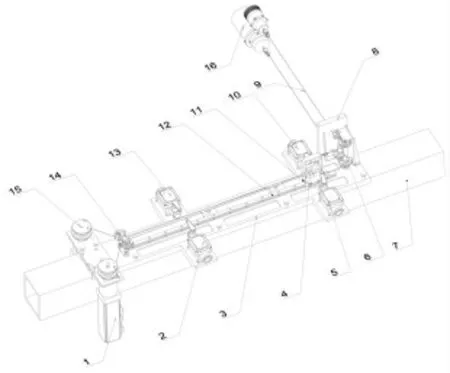

强脱机构主要由机械部分和测控系统组成。 机械部分主要由减速电机、电机支座、卷扬轮、安装底板、钢索、导向轮、行程开关、行程开关触板、收纳盒等,见图1。

图1 强脱系统图

测控系统主要配合电连接器强脱机构完成操作并及时反馈脱落状态,具备电机控制和过程状态测量等功能。主要涉及受控设备电机、受控设备行程开关、测控柜、连接电缆等。

该系统采用交流伺服电动机, 电机配套安装编码器和制动器,伺服电机的控制主要由伺服控制器实现。伺服控制器与伺服电机之间通过动力电缆、 编码器电缆和制动器电缆连接, 伺服控制器与控制柜之间通过通信电缆和动力电缆连接, 伺服电机的动作由励磁电压和控制电压联合作用实现,在停机状态下,制动器断电抱闸,励磁电压保持不变,控制电压输出为0,在运行期间,制动器得电松闸,控制电压信号输出,伺服电机动作。

行程开关采用接触式防爆行程开关, 通过与行程开关触板的接触来提供钢索的位置信息, 从而反馈控制强脱动作的开始和终止。

测控系统就近配备一台本地测控柜, 从底部引出电缆与控制中心主控设备信号交换, 测控柜内部为控制单元,包括冗余控制器、同步模块、从站、光电转换模块等组件, 主要负责与控制中心通信协助完成强脱机构的动作控制和状态反馈,其功能支持本地和远程控制方式。本地控制可以独立实现电机手动正、反转控制功能,同时根据位置反馈实现本地停止功能。 行程开关功能优先等级最高,在行程开关出现收紧信号后,本地和手动均不可再次进行强脱收紧操作; 远程控制通过中间触点与集控中心通信, 其具体功能是通过控制系统和采集系统实现强脱功能。

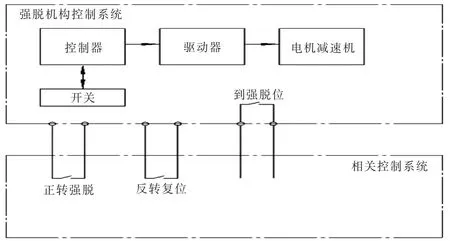

强脱机构工作原理是: 测控系统先检查钢索是否处于初始位置,即初始行程开关信号灯是否亮起。当确认好状态后,发出强脱开始信号,电机启动,带动卷扬轮卷扬钢索运动,钢索带动行程开关触板直线运动,当触板运动至终止行程开关处,触发此行程开关,行程开关得电反馈信号,控制系统依据传感器反馈信号控制电机制动。 图2是控制系统的原理图。

图2 控制系统原理图

2 测控系统设置

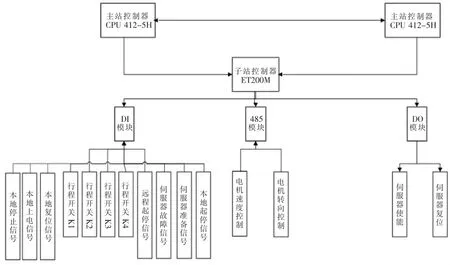

测控系统主要涉及测控箱、连接电缆、行程开关和电机,系统总体结构框图见图3。

图3 总体结构框图

强脱系统就近配备一台测控箱, 从测控箱底部引出电缆进入电缆沟与控制中心主控设备信号交换, 控制箱内放置主控制设备、ET200M 从站,ET200M 从站配备数字量输出通道, 通过继电器控制两台电机的使能和故障复位, 通过485 与电机伺服控制器进行通信实现方向和速度控制,具体的工艺原理图见图4。

图4 程控系统工艺原理图

为提高控制系统可靠性, 系统中控制部分采用SIEMENS 公司冗余控制器作为系统硬件平台。 冗余控制器由同步模块实现实时同步,每个CPU 有两个工业以太网口,ET200M 系统与控制器通过PROFIBUS 连接通信,完成强脱系统的程序控制。这样可保证系统的可靠性,采集系统通过隔离模块实现限位开关精确定位, 保证系统控制精度。

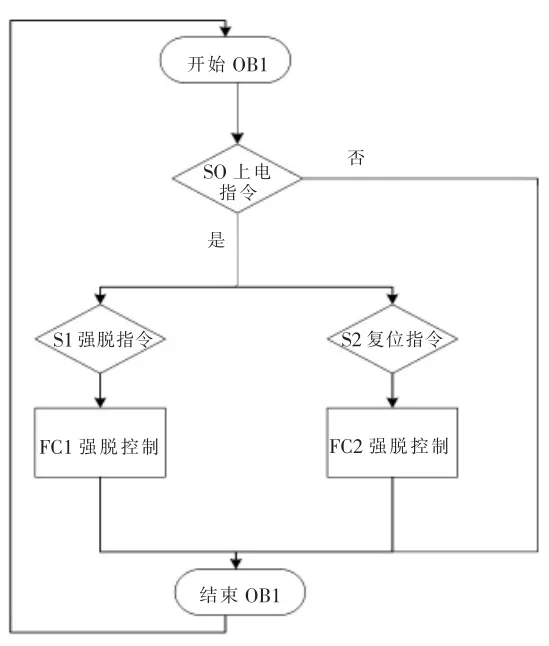

系统控制逻辑如下: 强脱到位两个行程开关任意一个有信号,则发出强脱到位信号。 强脱初始位置两个行程开关任意一个有信号,则发出强脱初始位置信号。

图5 OB1 中用户程序流程图

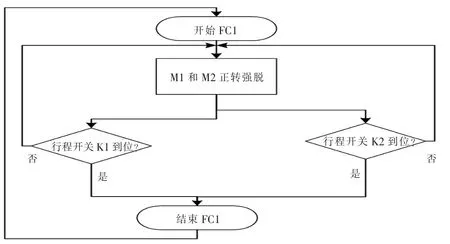

图6 FC1 中用户程序流程图

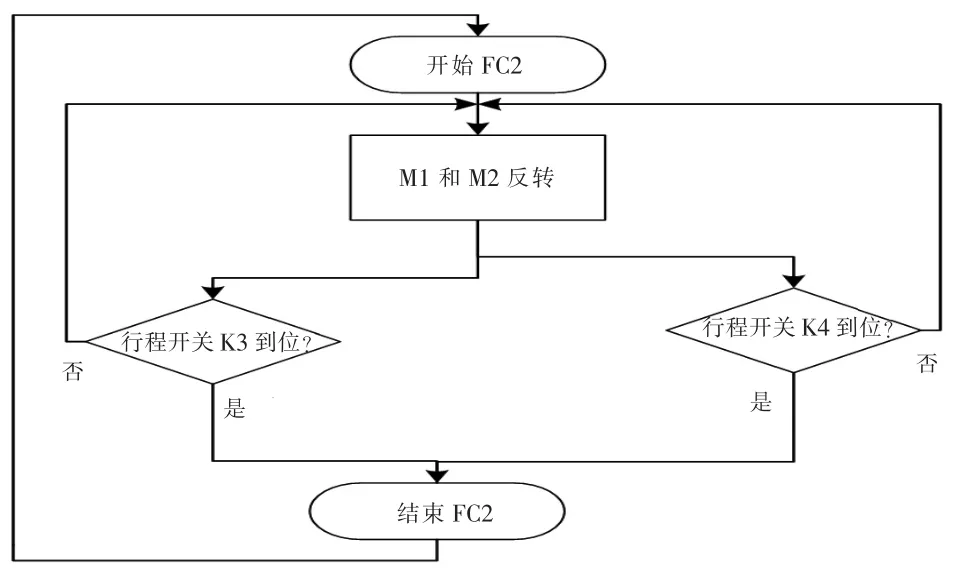

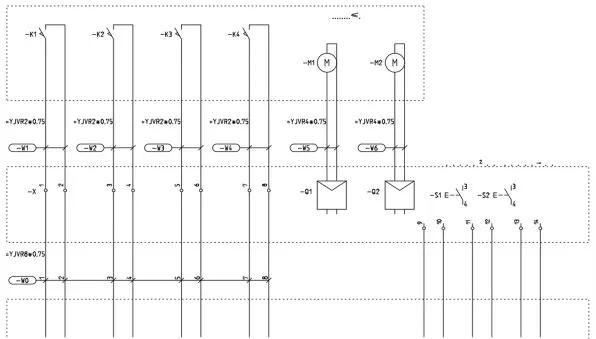

用户程序流程图见图5~图7。 强脱电路原理图见图8。 其中,K1、K2 为 强 脱 到位 行 程 开 关,K3、K4为初始位置行程开关,通过摆杆上电缆进入到现场转接控制盒,之后进入控制系统,作为控制信号。两电机通过摆杆上电缆进入现场控制盒,接控制器,现场有S1、S2 两个手动按钮,实现现场的电机转动控制。 其他端子接电源线和远程强脱、复位信号。

图7 FC2 用户程序流程图

图8 电路原理图

3 测控系统调试

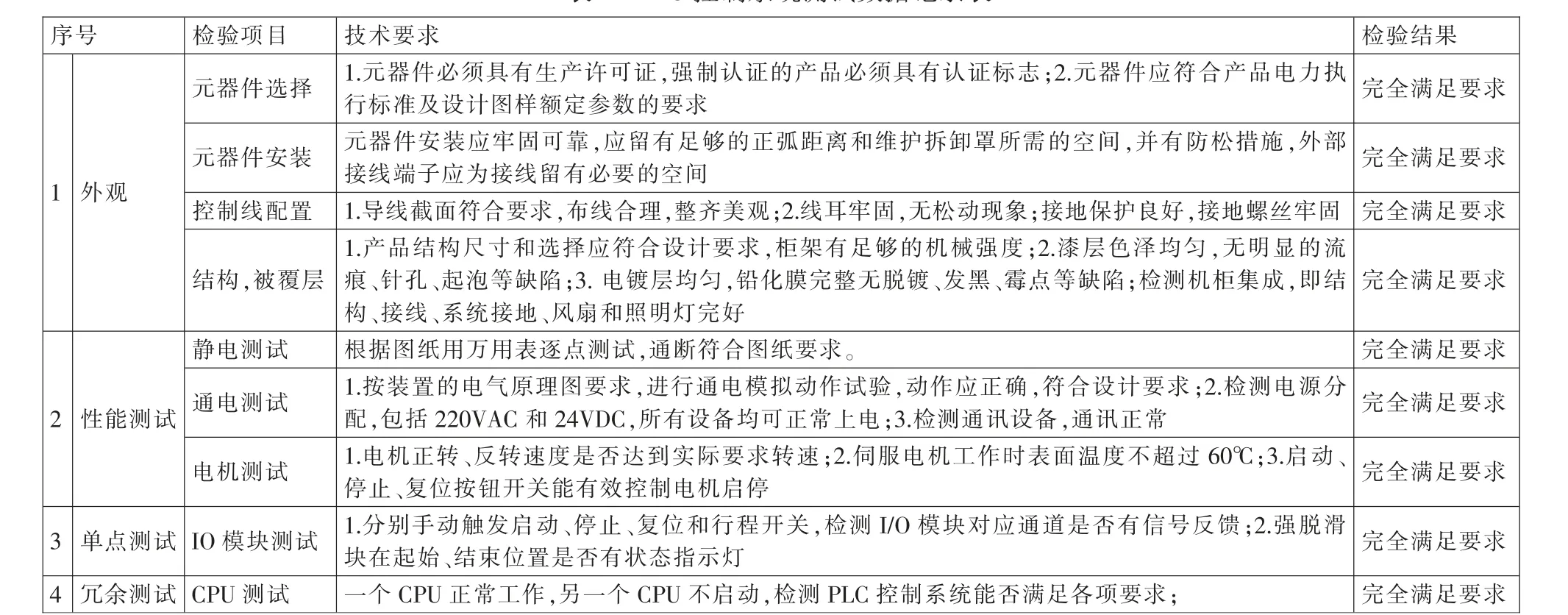

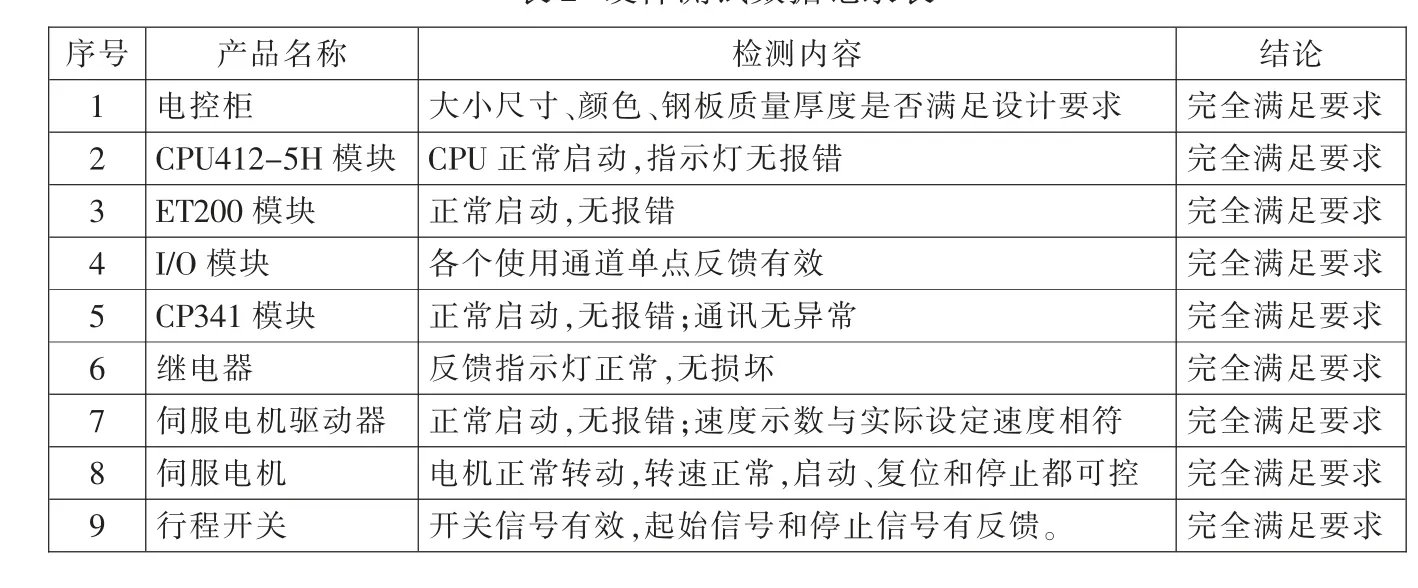

测控系统完成进行了数据测试,并进行程序编写,调试,完成后可配合机械部分进行动作测试试验。测试数据记录表见表1 和表2。

表1 PLC 控制系统测试数据记录表

表2 硬件测试数据记录表

4 结论

本文介绍的电连接器的强脱机构结构简单,重量轻,满足各项技术要求, 测控系统控制逻辑清楚,数据测试充分,调试后状态良好, 并在实际应用中可靠性高,强脱动作准确到位,在此类工况中性能优良,应用较为成功。