基于相变材料的锂离子电池热管理性能

2022-10-30尹少武康鹏韩嘉维张朝王立童莉葛

尹少武,康鹏,韩嘉维,张朝,王立,童莉葛

(1 北京科技大学能源与环境工程学院,北京 100083;2 北京科技大学冶金工业节能减排北京市重点实验室,北京 100083)

锂离子电池(LIB)具有质量小、能量储存能力大和循环寿命长等优势,目前广泛应用于电动汽车领域。随着能量密度的逐渐提升,电池热安全受到了广泛关注。LIB 发热量巨大,单个18650电池在1放电过程中的发热功率约为0.5W,5放电过程中的发热功率可达3.5W。高温条件下电池不仅性能波动明显,还存在燃烧和爆炸的风险。因此,电池热管理(BTM)对于将运行条件保持在最佳工作温度范围内从而避免热失控来说至关重要。空气冷却作为传统冷却方式,有结构简单、造价低等优点,但其不能满足电池在高倍率放电下的热管理需求;水冷具有优秀的热管理性能,但其通常伴随着复杂的管道结构、高昂的价格、消耗额外的电能以及占用大量空间等缺陷,对电动汽车电池构成潜在压力。近年来,人们研究发现可以利用相变材料(PCM)的相变潜热吸收电池产生的热量,这种被动热管理方式不仅可以长时间将电池温度控制在安全范围内,还能避免额外功耗并减少热管理系统的空间占用率,从而提高电池系统的整体能量密度。因此,PCM 用于BTM成为近年来的研究热点。

Hallaj 等首先提出了将PCM 用于BTM 的想法。Chen等通过数值模拟的方法,得出相变冷却相比于空气冷却有着更好的电池温度均匀性。为了克服PCM热导率低而导致热管理性能不佳的缺陷,Huang 等发现向石蜡中添加膨胀石墨可以使电池组最高温度降低,温度场更均匀。吕学文等模拟了石蜡/膨胀石墨(石蜡基复合相变材料,CPCM)的相变过程,发现CPCM中的膨胀石墨只作为强化介质增加CPCM 热导率。Zhang 等制作了氮化铝/石蜡/膨胀石墨CPCM,该材料具有良好的结构稳定性和优越的热管理性能。Ling 等制作的RT44HC/膨胀石墨复合材料可以在绝大多数情况下将电池组温度控制在55℃以下。Wu 等利用石蜡/膨胀石墨CPCM与铜网耦合对BTM进行了实验研究。结果表明,所研制的CPCM具有较好的散热性能和温度均匀性。Zhang 等在PCM 中加入高岭土和膨胀石墨烯设计了BTM 系统,分析了添加剂用量对温度控制性能的影响,最终选择10%膨胀石墨烯和10%高岭土为最佳复合材料。实验结果表明,即使在高放电倍率下,电池的最高温度也能控制在45℃以内,并且电池的温差也被抑制在5℃以内。Javani等改变了包裹电池的PCM 的厚度,当厚度由3mm 增加到12mm 时,电池最高温度进一步降低0.2K。Sabbah等对比了不同放电倍率和环境温度对PCM 和强制空气冷却的影响,结果表明,在高放电倍率和高环境温度下,强制空气冷却需要消耗大量的功耗才能达到与PCM冷却相同的效果。

总之,PCM 应用于BTM 需要考虑的一个重要因素就是选择合适的PCM,理想的PCM 应在LIB正常工作状态下具有良好的热物理性质(如热导率、相变潜热、熔点等),目前关于PCM热物理参数对BTM 性能影响的研究非常有限,因而需要进一步揭示PCM 热物理参数对热管理系统性能的影响程度,以便在未来更好地选择适合的PCM。本文以8 节松下18650 型动力电池并联而成的电池组为研究对象,探究电池在2、3两种恒定倍率放电过程中,PCM 的热导率、相变温度、相变潜热及填充厚度对热管理性能的影响。

1 模型方法

1.1 物理模型

本文所研究的圆柱形BTM装置模型如图1(a)所示。8 节松下18650 型动力电池组成电池组,电池间距为4mm,周围包裹有PCM。本文对电池热管理模型的模拟在三维空间下进行,采用六面体结构化网格对模型进行网格划分,在对LIB温度场进行网格无关性验证后,最终采用的数值模型如图1(b)所示,总网格数为179478,最低网格质量0.60。电池组放电时产生的热量先被PCM 吸收,以显热和潜热的方式储存,然后再通过PCM 与外界空气的对流换热释放。

图1 圆柱形BTM装置图

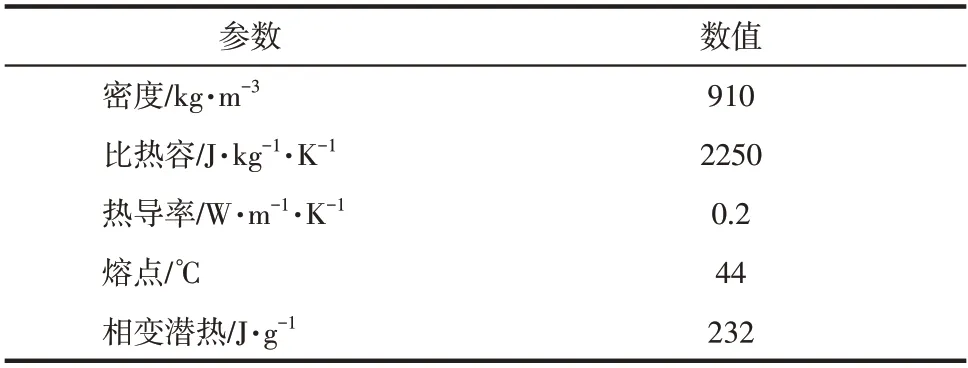

本文所研究的电池为松下牌18650型电池,各项参数如表1所示。

表1 电池热物性参数

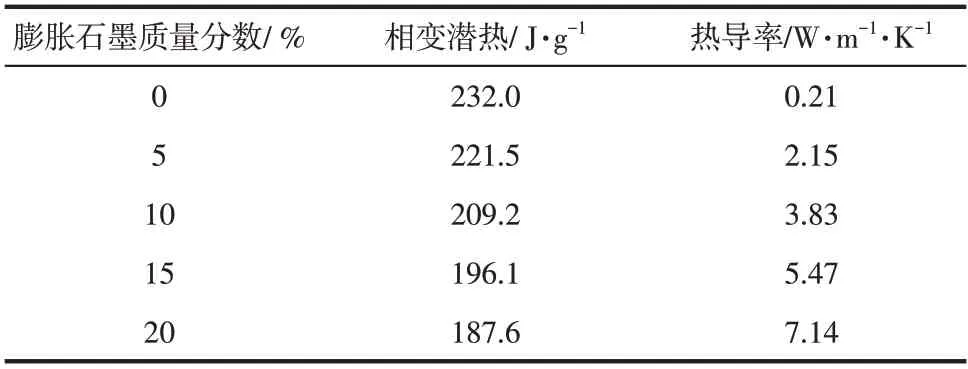

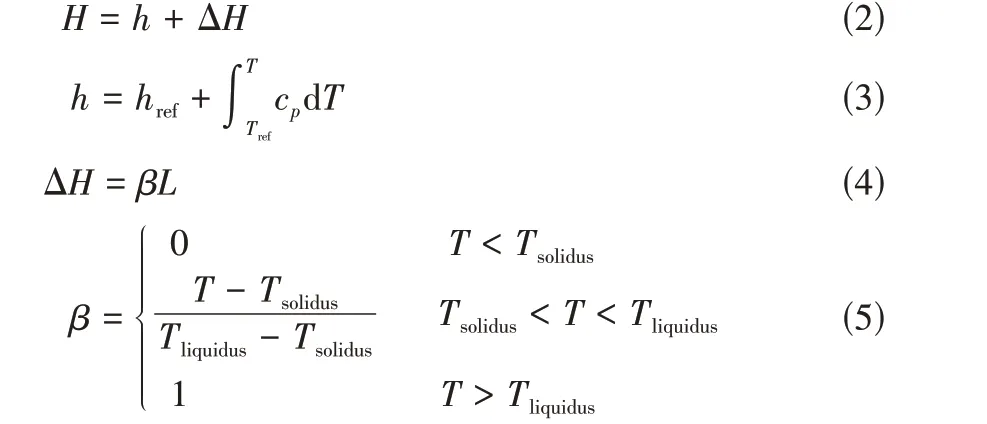

本文所选用的PCM 由合作厂商提供,初始材料为纯石蜡。石蜡在固态时吸收热量融化,温度达到熔点时发生相变,相变过程中石蜡吸收的热量会以潜热的形式储存。石蜡还具有潜热大、化学稳定性好、价格低廉等优势,十分适合用于BTM方向。石蜡的热物性参数如表2所示。

表2 石蜡热物性参数

使用熔融共混法向石蜡中添加膨胀石墨制备CPCM,膨胀石墨的添加可以有效增加CPCM 的热导率,添加质量分数为20%的膨胀石墨可将纯石蜡热导率提高34 倍,但同时也会减小CPCM 的相变潜热,CPCM的热物性参数如表3所示。

表3 CPCM热物性参数

为简化计算模型,作出如下假设:①PCM 的整体视作具有等效的物理性质,各向同性且均匀;②不考虑PCM 与电池间和PCM 内部的接触热阻;③PCM 内部的传热仅为热传导,不考虑对流传热的影响;④模拟过程假定PCM 密度、比热容、热导率不随温度变化,材料相态改变前后保持恒定;⑤忽略相变过程中体积与压力的变化。

1.2 控制方程

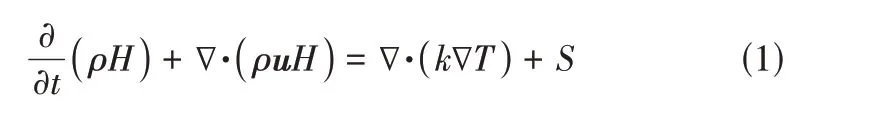

PCM 在固液转换过程中的能量方程可以表示为式(1)。

式中,为相变焓,J/kg;为PCM 的密度,kg/m;为热导率,W/(m·K);为流体速度,m/s;为源项。其中,相变焓的计算见式(2)~式(5)。

式中,为显热,J/kg;为在参考温度时的参考焓,J/kg;c为定压比热容,J/(kg·K);Δ为潜热,J/kg;为液相率,取值为0~1;为PCM的相变潜热,J/kg。

LIB 工作过程中的生热来源主要有以下几个:①伴随着锂离子电极的可逆反应产生的热;②由于电极材料与电解质或电解质自分解发生的副反应产生的热量;③由于内阻的存在,载流导体中产生的焦耳热;④电极反应时由于离子扩散速率限制发生极化现象,产生相应的极化内阻,进而在电流通过时产生相应的焦耳热。Bernardi等假定电池是均匀稳定的发热源,反应热和极化热都看成是不可逆反应,则电池的生热速率可以表示为式(6)。

式中,为电池生热速率,W;为电池充放电时的电流,A;为电动势,V;为工作电压,V;为电池的温度,K。

式(6)中,-=,为等效内阻,单位为Ω,则式(6)可以表示为式(7)。

将表1中已知数据代入式(7)中,得电池生热速率的表达为式(8)。

即电池生热速率是关于充放电电流和电池温度的函数。本文中,LIB在2、3恒倍率放电下的产热速率计算见式(9)和式(10)。

单节电池的产热量计算见式(11)。

式中,Δ为电池放电前后平均温度变化量,K。将实验数据代入得知,2倍率放电下的电池产热量为3995.12J,3倍率放电下的电池产热量为6883.59J,因此十分有必要对LIB进行热管理。

1.3 电池产热模型验证

为了验证本文电池产热模型的准确性,本文设计了如图2(b)所示的LIB 单体温升试验台对单节电池进行2、3放电实验,对单节电池设3 个测温点如图2(c)所示,所用热电偶为精度0.1℃的K型热电偶,为减少接触热阻,使用导热胶固定热电偶探头。实验在室温23℃下进行,电池换热条件为自然对流,取最高测点温度作为电池表面最高温度。

图2 实验装置示意图

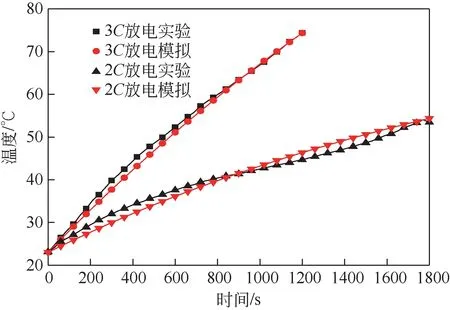

同时使用Fluent 19.2 对单节电池进行2、3放电自然对流条件下的温升模拟,设置环境温度为23℃,电池壳体与PCM 壳体材料均为铝,PCM与空气的热交换形式为自然对流,换热系数为5W/(m·K),为精细化求解结果,设置时间步长为1s。对2、3倍率放电下的电池最高温度进行了实验和模拟数据的对比如图3 所示。

由图3中实验数据可知,电池在放电时的温升呈现“快-慢-快”的趋势,在2放电结束时的温度可达54.05℃,3放电结束时温度可达74.37℃;利用生热功率模拟的数据与实验数据的误差不超过6.20%,实验结果与仿真结果具有良好的一致性,满足计算需求。

图3 3C放电下电池最高温度实验模拟对比

2 模拟结果与讨论

2.1 相变材料热导率对热管理性能的影响

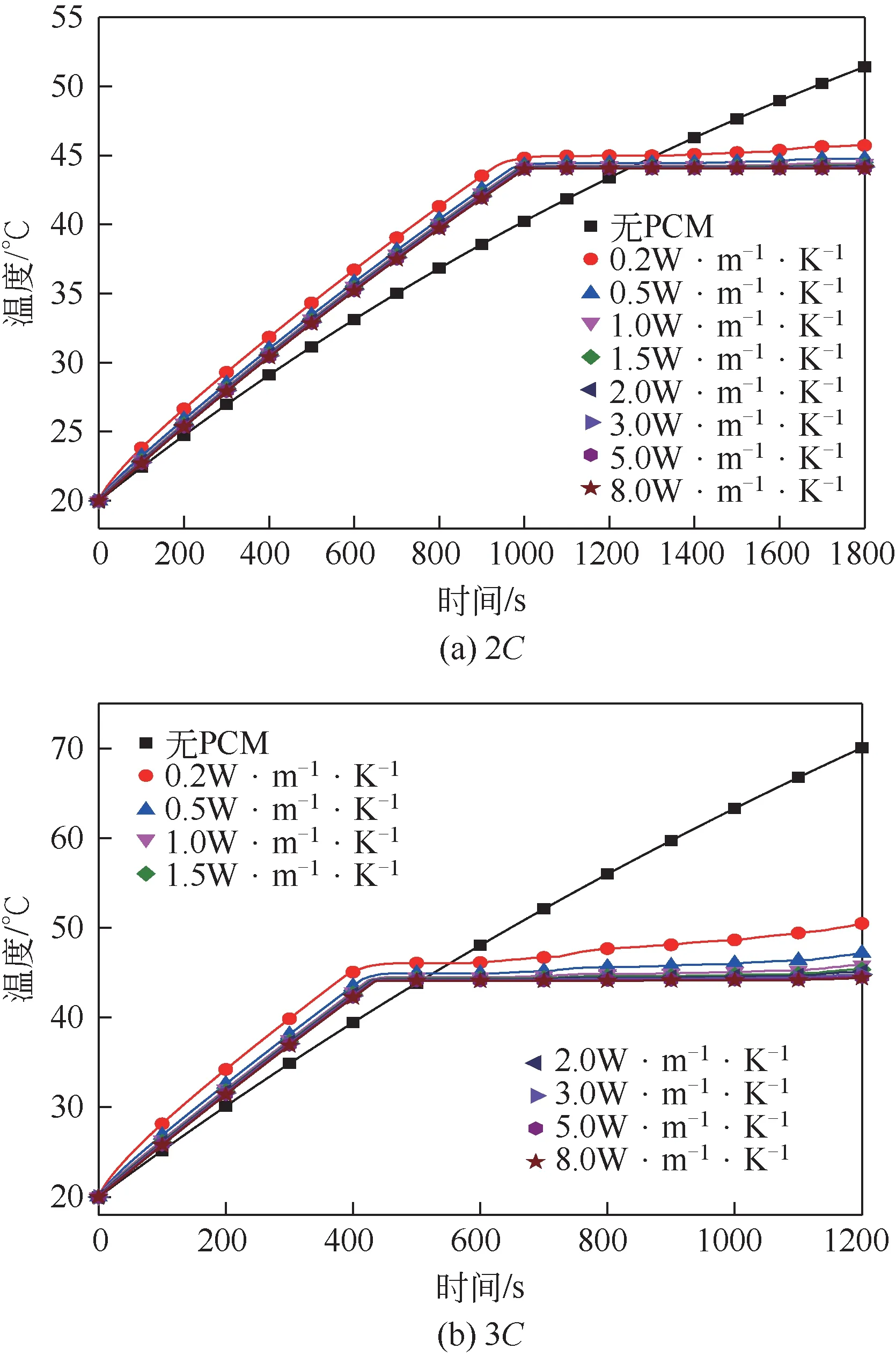

导热性对使用PCM 冷却的BTM 性能有很大的影响,因此需要进一步研究PCM 热导率的大小对于BTM 性能的影响。此外,添加膨胀石墨可以提高CPCM 的导热性,但这也降低了潜热。因此,为了找到最佳的热导率范围,本节分析了热导率对BTM 性能的影响。在模拟中,对热导率为0.2W/(m·K)、0.5W/(m·K)、1.0W/(m·K)、1.5W/(m·K)、2.0W/(m·K)、3.0W/(m·K)、5.0W/(m·K)和8.0W/(m·K)的PCM进行了分析。

结合图4可以发现,在PCM发生相变之前,加入PCM 的电池温升速率比无PCM 的工况更高。这是因为没有发生相变的PCM 包裹在电池周围相当于在电池外围增加了一层保温层,增大了电池与环境的换热热阻,此时电池产生的热量传导至PCM中以显热的方式储存,这也导致电池的最高温度比无PCM 的工况更高,由式(8)可知,此时有PCM 包裹的电池生热速率更高,因此在PCM 发生相变前加入PCM的LIB温升速率更高。图4(a)中,2放电1000s 时,最高温度上升至44℃左右后停止上升,这是因为此时紧贴电池组的PCM 温度达到熔点开始发生相变,吸收大量热量的同时控制了电池组温度的上升;而在3放电末期,电池组最高温度在放电末期迅速升高,这是因为靠近电池组的PCM已经完成相变过程,无法再对电池进行温度控制。

使用PCM 进行热管理可以有效降低电池最高温度,使用纯石蜡的工况下可将2、3放电下的电池最高温度分别降低11.1%、28.0%。向石蜡中加入膨胀石墨制备CPCM后,材料的热管理性能进一步提升。在2放电时,热导率由0.2W/(m·K)增加至8.0W/(m·K),最高温度由45.72℃降低到44.05℃;图4(b)中电池以3的大倍率放电时,材料热导率的增大导致电池组最高温度显著降低,热导率从0.2W/(m·K)增加到8.0W/(m·K),最高温度由50.49℃降低到44.40℃。

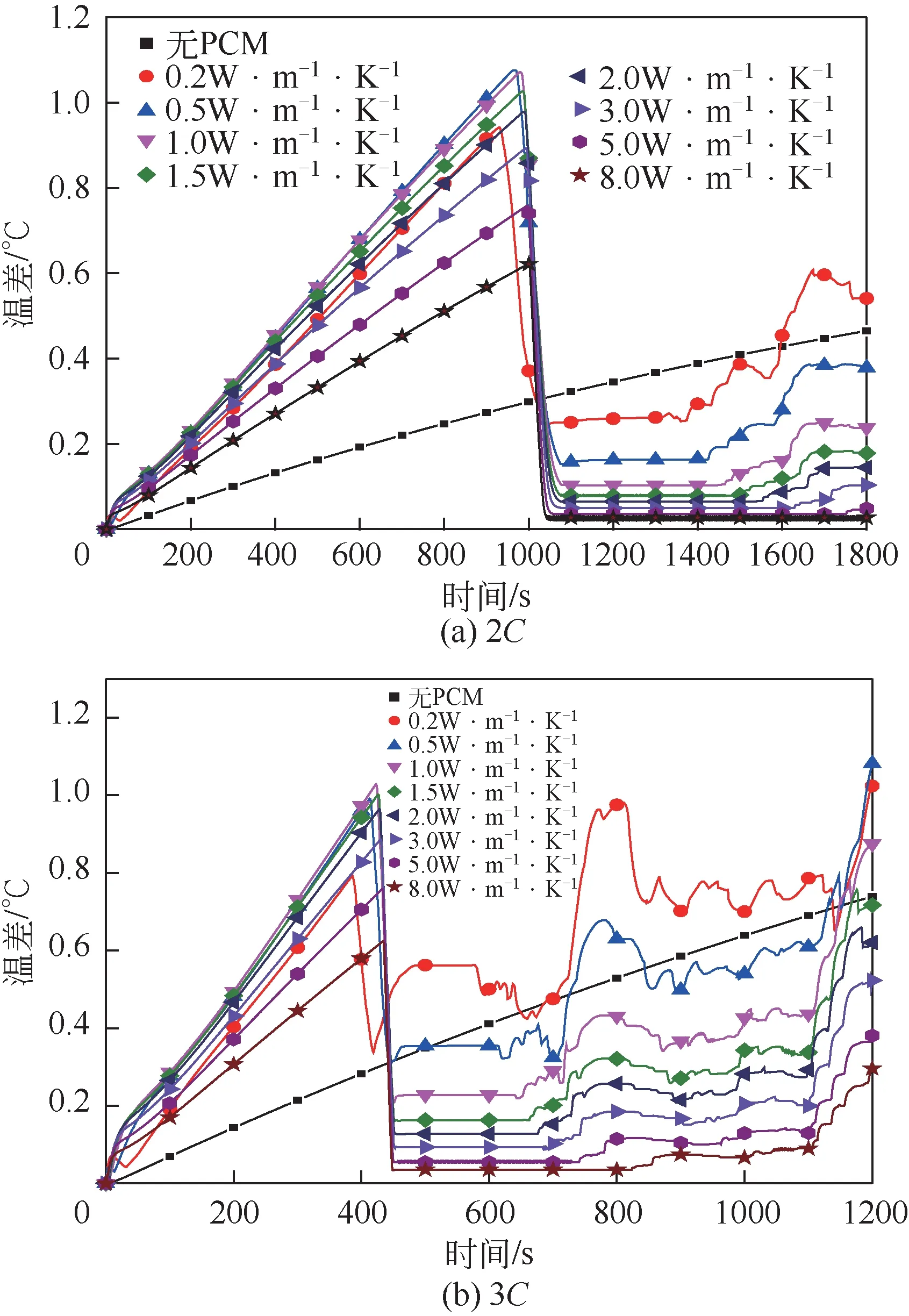

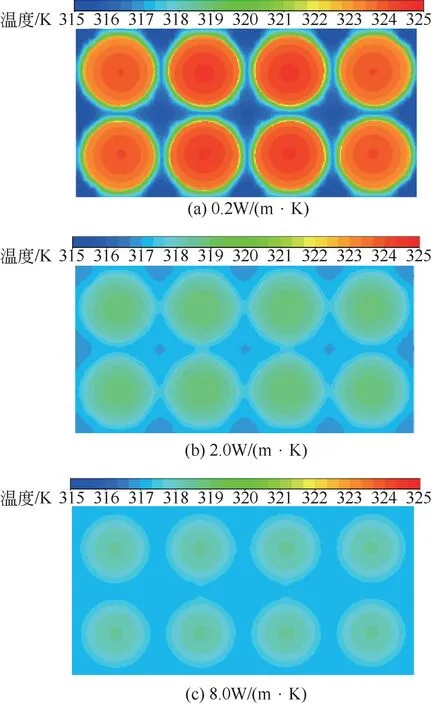

图4 不同倍率、不同热导率下电池最高温度随时间变化曲线

电池最大温差是衡量热管理性能的一个关键指标,最大温差过大可能会导致电池热失控。由图5(a)可知,添加PCM 的电池在2倍率放电下的最大温差随时间逐渐升高,并在1000s左右时发生突降,这是因为此时PCM 开始相变,电池表面温度趋向均匀,这个时间也与图4(a)中的曲线相吻合;图5(b)中,PCM热导率大于1.5W/(m·K)时,电池在放电400~1000s期间的最大温差由于PCM融化而处于较低水平;PCM 热导率小于1.5W/(m·K)时,电池最大温差会在450s及700s左右出现升高现象,这是由于热导率越低,PCM 内部以及PCM 与电池间热量传递越慢,从而导致如图6所示的PCM及电池温度分布更不均匀。以热导率为0.2W/(m·K)时为例,400s 时靠近电池表面的PCM 开始发生相变,电池最大温差迅速降低,但由于PCM热导率较低,电池最高温度会继续以缓慢的速度升高,直到电池产热速率与电池和PCM 的热传递速率相等,这也导致如图4(b)及图5(b)中所示的400s 后电池最高温度及最大温差的少量提升;700s 左右靠近电池的PCM 完成相变,这部分PCM 只能以显热的方式储存热量,从而导致电池最高温度及最大温差的升高。综合来看,在不同的放电倍率下,PCM 热导率的提高会使电池在PCM 相变前的温差最大值先增大再减小,这是因为PCM 在没有发生相变前只利用显热进行储热,相当于在电池和外界环境间增加了热阻,因而会出现图4中电池温升加快以及图5中电池温差上升加快的现象。而当热导率增大至无穷时其热阻为0,此时电池温度与温差曲线与电池自然对流的工况重合,因此在PCM 相变之前,热导率对电池温差最大值的影响为先增大再减小。

图5 不同倍率、不同热导率下电池最大温差随时间变化曲线

图6 PCM不同热导率下电池组3C倍率放电温度分布

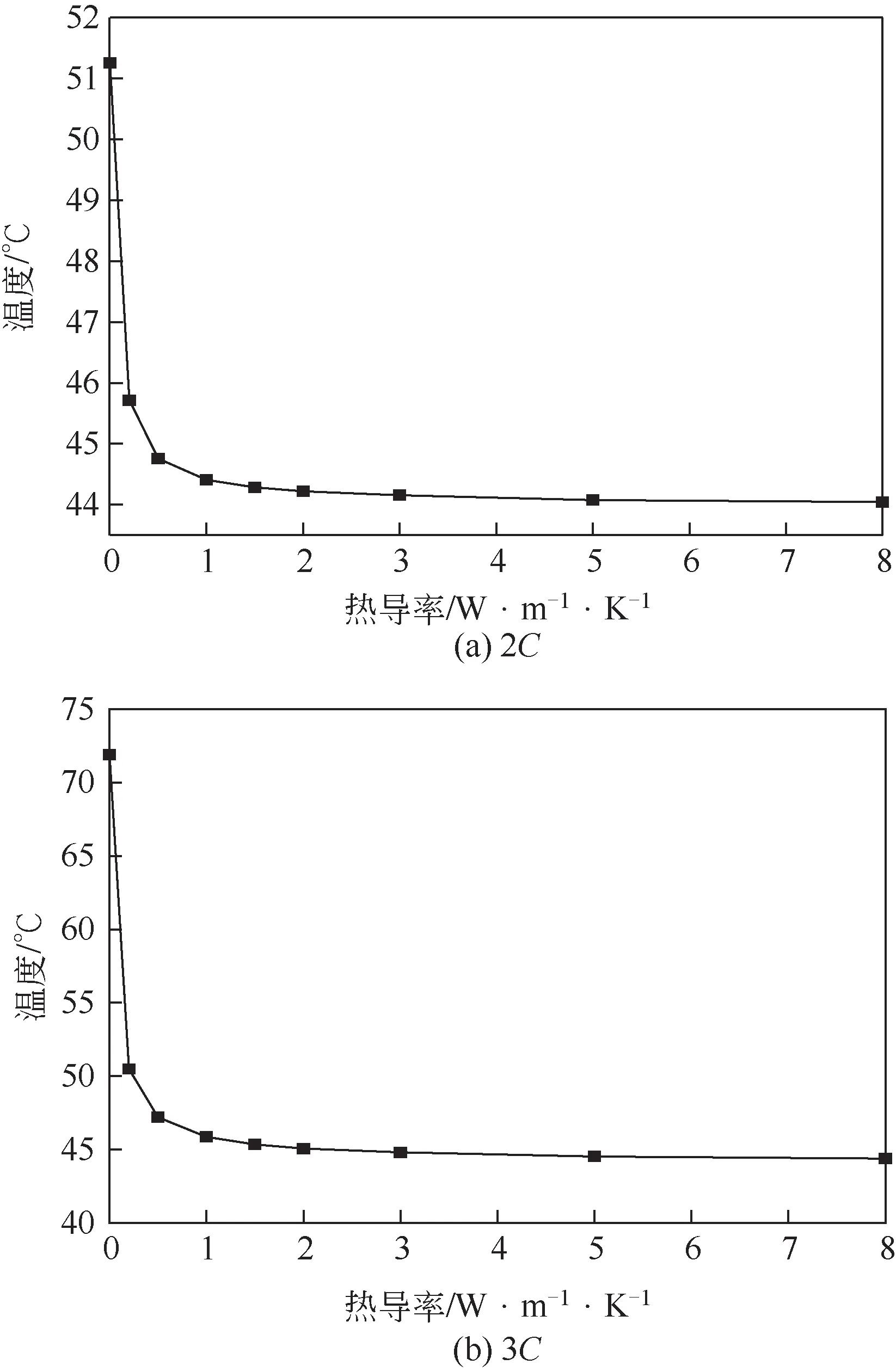

图7为不同倍率、不同热导率下电池最高温度随时间变化曲线,=0时为电池自然对流无PCM的情况。由图可知,电池放电终了时的温度随热导率的变化在不同放电倍率下有着相同的趋势,以3放电为例,无PCM 下电池最高温度达到71.90℃;加入热导率为0.2W/(m·K)的PCM 后,最高温度降低到50.49℃。增大PCM 热导率至2.0W/(m·K)时,最高温度降低5.42℃,当热导率由2.0W/(m·K)分别增大到5.0W/(m·K)和8.0W/(m·K)时,LIB 的最高温度仅降低1.2%和1.5%。这是因为PCM热导率的增加会使LIB 产生的热量更快传导至LIB 外壁处PCM并进一步扩散至外围PCM,因而LIB的最高温度降低,温度分布更加均匀,PCM的热管理性能更佳。但是热管理性能的提升幅度会随着热导率的增大而逐渐减弱,如图7后段曲线近乎水平所示。因而在实际配置CPCM过程中,并不需要将热导率提升到过高水平,综合热管理性能和性价比来看,热导率为2.0W/(m·K)的CPCM最佳。

图7 电池最高温度随热导率变化曲线

2.2 相变材料熔点对热管理性能的影响

PCM 的熔点是影响BTM 性能的重要参数。为了研究熔点的影响,找到PCM 的最佳熔点区间,分析了一些假设的不同熔点PCM 的热管理性能。熔点从32℃增加到44℃,差值为2℃。所有假设的PCM热导率均为2.0W/(m·K)。

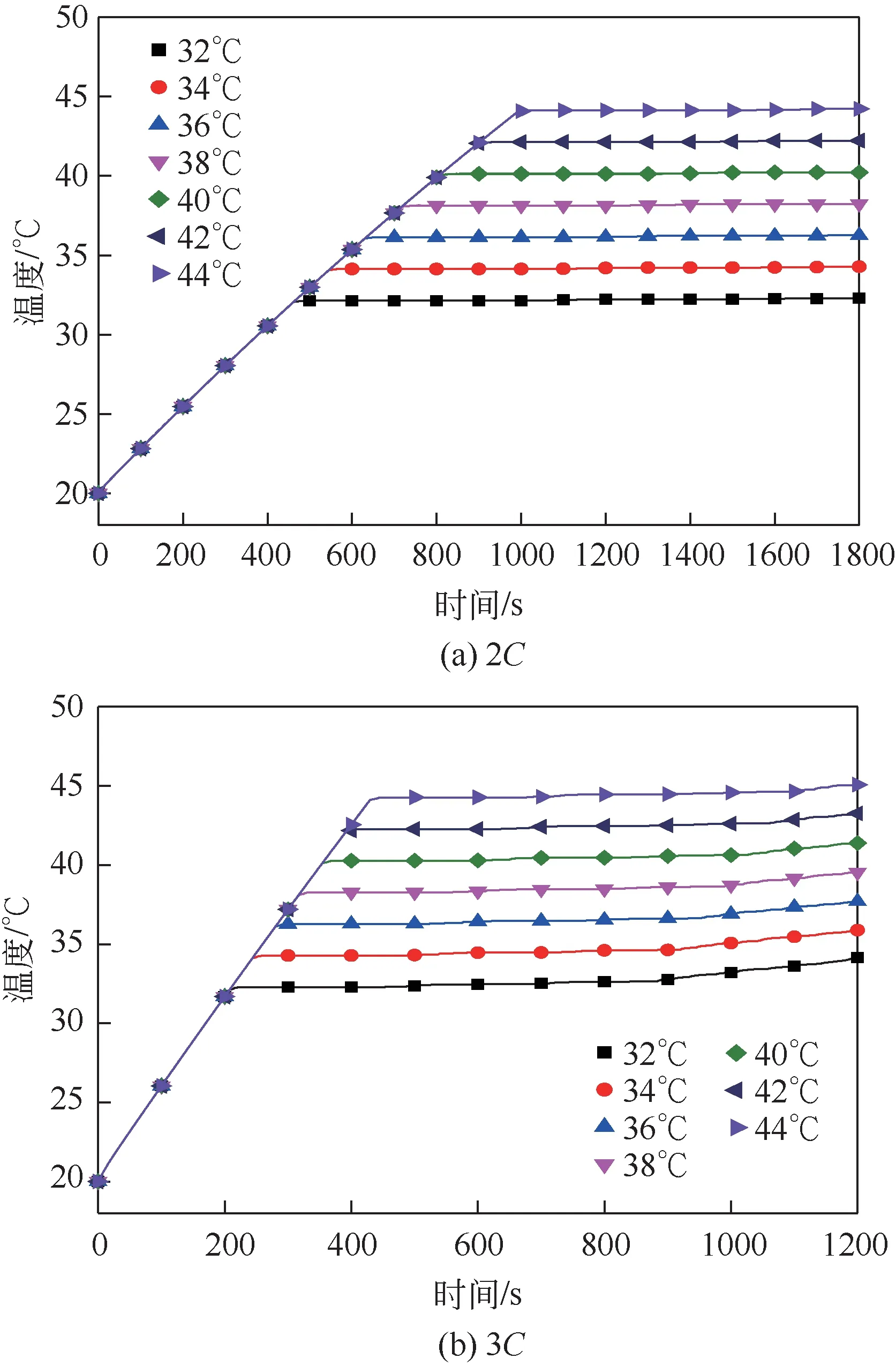

PCM 熔点的高低决定热管理系统对电池进行热管理的时间,低熔点的PCM 会更早发生相变,使电池平均温度降低,同时也会更早地完成相变过程,失去热管理功能。从图8(a)中可以发现,电池在2放电倍率下,熔点由32℃上升到44℃,最高温度由32.30℃上升到44.22℃,且最高温度分布均匀,都在PCM 熔点附近;而在图8(b)中,电池在3放电倍率下,熔点从32℃提高到44℃,导致电池最高温度由34.15℃提高到45.07℃。同时还应注意到当PCM 熔点为32℃,电池以3倍率放电900s后,电池最高温度开始逐渐上升,这是因为电池在大倍率下放电时,熔点低的PCM 因为提前完成相变过程而失去热管理性能,从而导致放电后期电池最高温度快速上升。

图8 不同倍率、不同熔点下电池最高温度随时间变化曲线

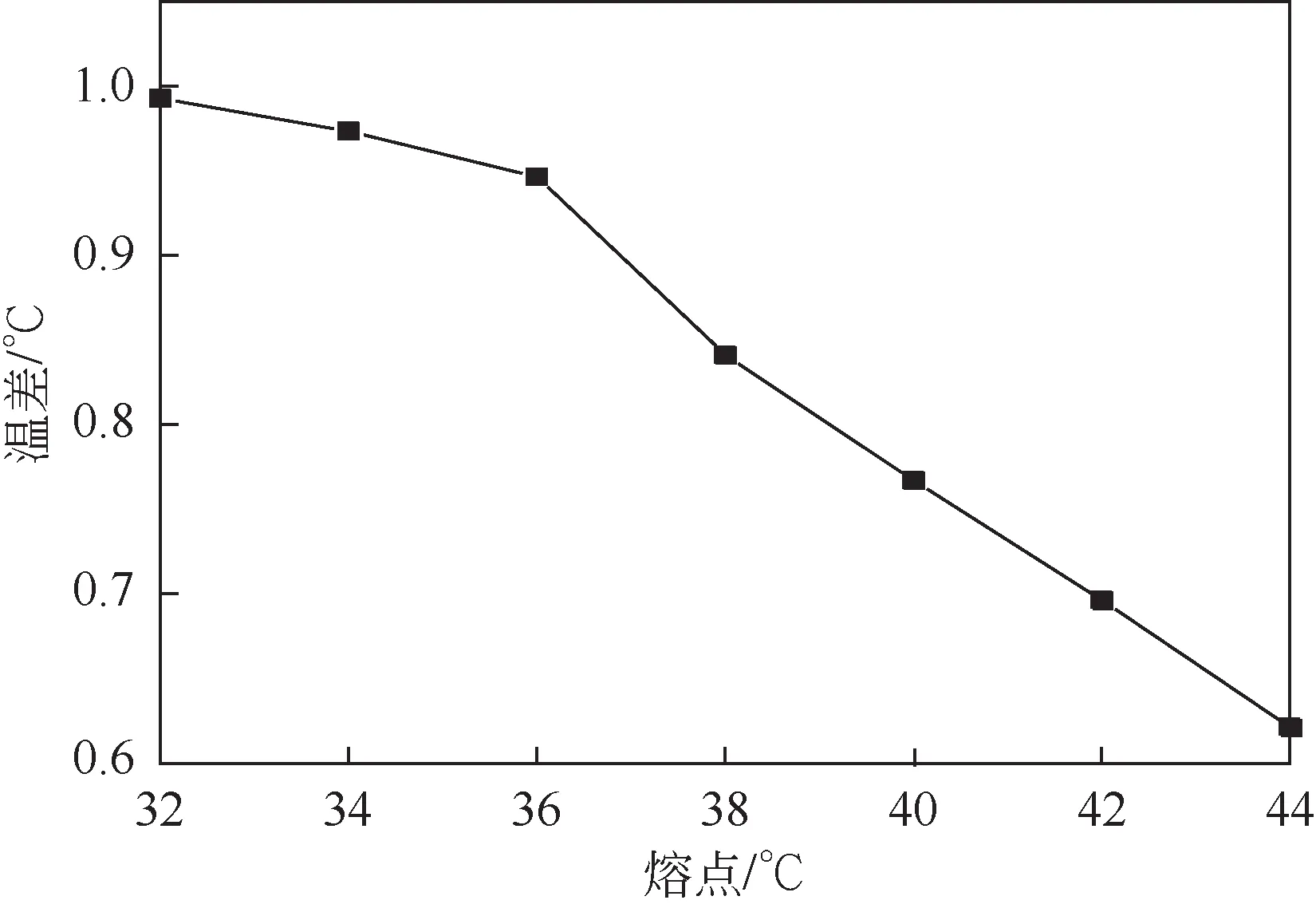

如图9所示,低熔点的PCM提前发生相变会使电池最大温差减小,温度分布更加均匀。在2放电下,电池最大温差均出现在PCM 发生相变前一刻,PCM熔点的提高导致电池最大温差线性增高,最低值是熔点为32℃发生在460s处的0.48℃,最高值是熔点为44℃发生在990s 处的0.98℃。电池在3倍率下放电时,PCM 融化后电池最大温差逐渐上升,PCM 熔点为32℃时放电终了温差达到了0.99℃,而熔点为44℃时为0.62℃。这是因为低熔点的PCM 会更早完成相变,而失去相变潜热的PCM 热阻较大,其作用类似于形成一层保温层,阻滞了电池热量的散出,对BTM来说是不利的。

图9 不同倍率、不同熔点下电池最大温差随时间变化曲线

如图10 所示,电池放电终了温差随着熔点的升高逐渐降低,在熔点达到36℃后,会以更快的速率下降。这表明熔点为36℃时,电池3放电结束时PCM 已经完成相变过程,因此在选取配置应用于BTM的PCM时,最佳的熔点范围应在36~38℃之间,此时PCM 无论对电池最高温度和最大温差都是性能最佳的。

图10 3C放电下电池放电终了温差随熔点变化曲线

2.3 相变材料相变潜热对热管理性能的影响

相变潜热是判断PCM热管理性能的重要参数。为了研究相变潜热的影响,分析了一些假设的不同相变潜热的PCM的热管理性能。相变潜热从172J/g增加到232J/g,差值为10J/g。所有假设的PCM 热导率均为2.0W/(m·K),熔点为38℃。

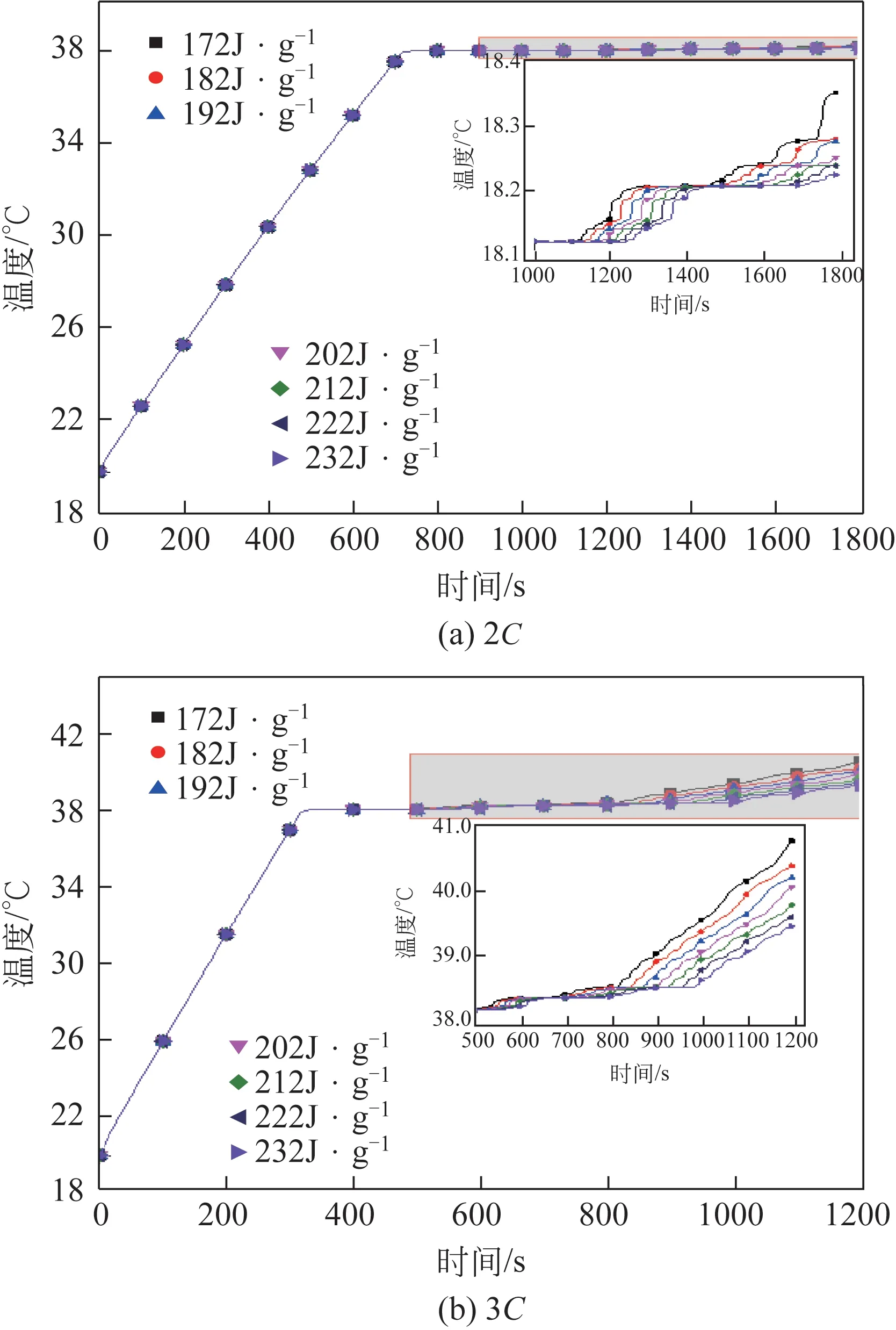

从图11(a)中可以看到,在2的放电倍率下,当PCM 开始发生相变后,相变潜热的增加会小幅度降低电池组最高温度,相变潜热从172J/g增加到232J/g,电池最高温度仅由38.37℃降低到38.24℃;在图11(b)中,电池以3倍率放电时,相变潜热从172J/g增加到232J/g,电池最高温度由40.83℃降低到39.54℃。这是因为相变潜热的增加会增强PCM的储热能力,延长PCM 对电池的温度控制时间,从而提高PCM的热管理性能。

图11 不同倍率、不同相变潜热下电池最高温度随时间变化曲线

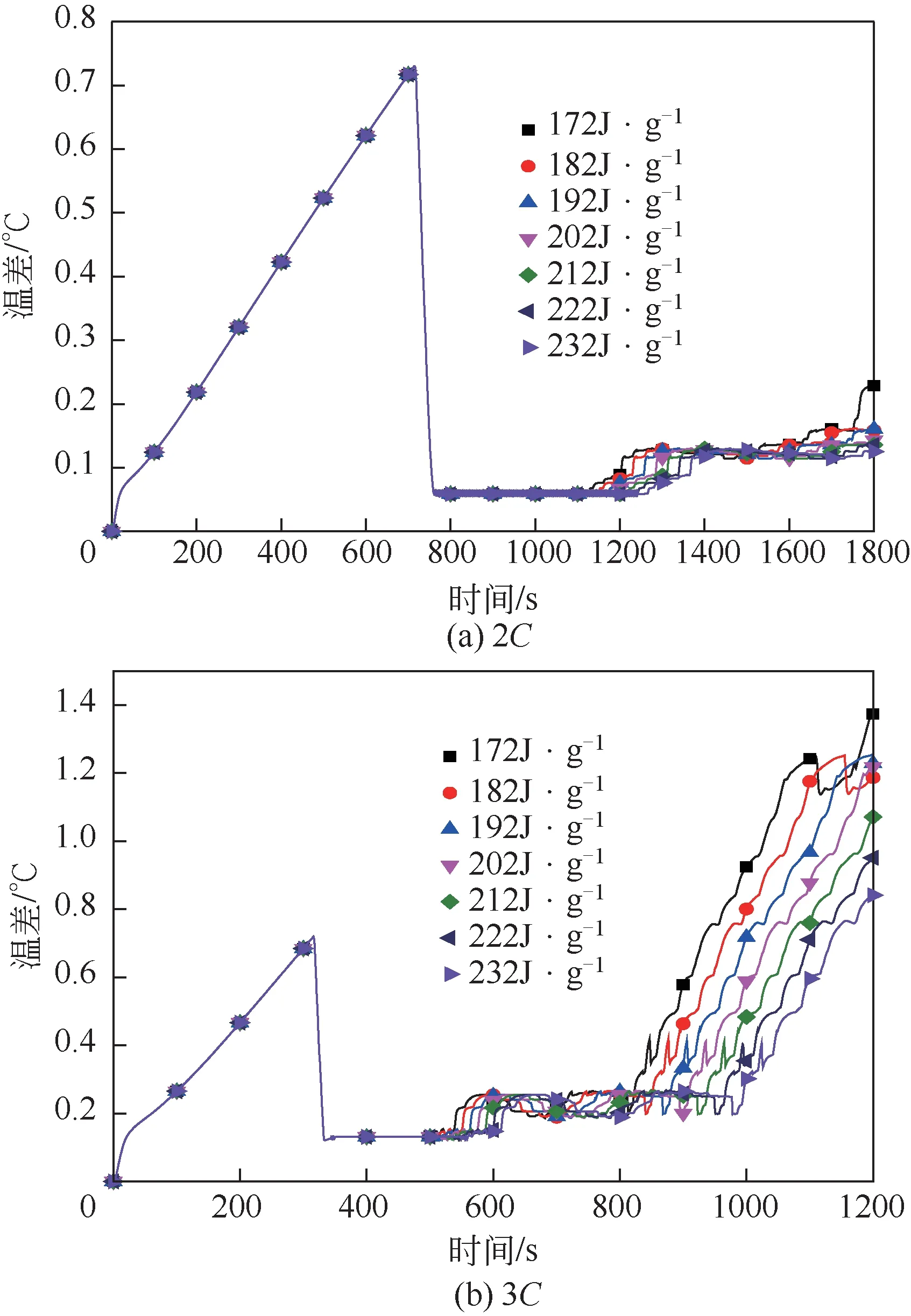

从图12 可以看出,电池在2倍率下放电时,最大温差会在PCM 发生相变时突降,并在突降后呈现阶梯式上升的趋势,相变潜热的增加会提高PCM 的储热能力,在延缓最高温度上升的同时也会减慢温差的提升,这也导致在放电后期,高相变潜热对应着低的最大温差;电池在3高倍率下放电时,不同相变潜热下的温差在800~1000s分别开始快速上升,这是因为此时PCM 已经接近全部融化,电池产生的热量无法顺利导出,从而导致最高温度和温差同时快速升高。相变潜热的增加会在电池高倍率放电时增加温度均匀性,相变潜热由172J/g 增加到232J/g,电池最大温差由1.37℃降低到0.84℃,可知PCM 的相变潜热越大,BTM 性能越好。

图12 不同倍率、不同相变潜热下电池最大温差随时间变化曲线

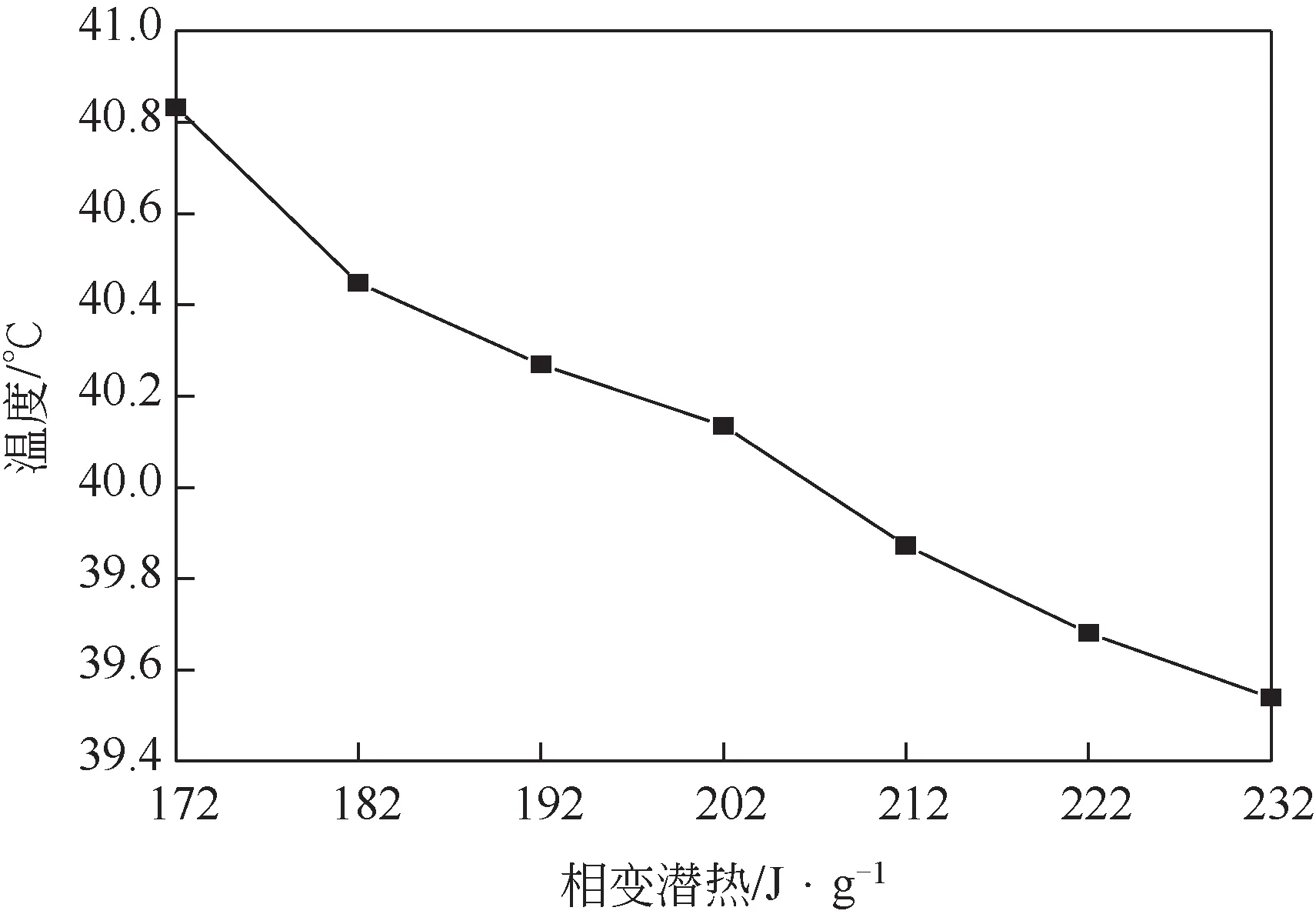

然而在实际制备复合相变材料的过程中,热导率的提高通常伴随着相变潜热的降低。图13 所示的3放电最高温度曲线首先随着相变潜热的增大而逐渐降低,且降低速率逐渐减小,并在相变潜热为202J/g 时达到40.14℃,随后以较大的幅度降低到39.87℃后继续以低速率下降。在本研究中,考虑到温度控制性能,所设计的电池包中PCM 的最佳潜热为212J/g。

图13 3C放电下电池最高温度随相变潜热变化

2.4 相变材料填充厚度对热管理性能的影响

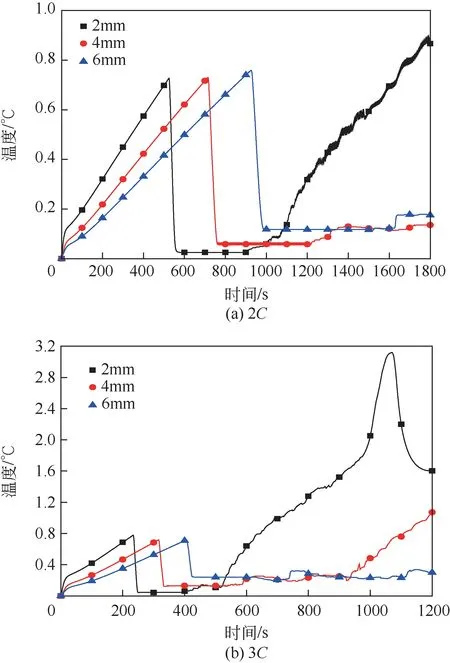

配制好PCM 装填到电池周围时,PCM 的填充厚度同样对BTM 性能产生很大影响。为了探究热管理性能最佳的厚度,本文选取了2mm、4mm 和6mm 3种PCM填充厚度进行研究。

综合图14 来看,2放电末期材料厚度为2mm的电池最高温度开始逐渐上升,3放电末期温升更快,最终达到了55.03℃的高温;材料厚度为4mm 和6mm 的情况下电池最高温度十分平稳,仅在3放电末期,材料厚度为4mm时电池最高温度缓慢提升,最终达到39.87℃,此时材料厚度为6mm 的电池最高温度为38.88℃。此外,增大PCM厚度会降低电池温升速率,延后PCM 发生相变的时间点,这是因为PCM 厚度的增大导致PCM 质量增大及电池间距的提升,这使得PCM 可以利用显热储存更多的热量,而PCM 良好的导热性也有助于对热量的吸收,从而降低电池的温升速率。

图14 不同倍率、不同材料厚度下电池最高温度随时间的变化

图15(a)中电池在2放电时,厚度为2mm的情况下电池最大温差在900s 开始快速上升,最终到达0.87℃;材料厚度为4mm 及6mm 的情况下温差相对均匀,温差最大值均出现在发生相变前一刻,分别为0.73℃和0.75℃;图15(b)中3放电600~1200s,材料厚度为2mm的情况下PCM会完全丧失热管理性能,从而导致温差出现3.12℃的最大值;材料厚度为4mm 和6mm 的情况下温差变化相对稳定,这说明材料厚度的增加有助于控制电池最高温度及温差。

图15 不同倍率、不同材料厚度下电池最大温差随时间变化

图16和图17展示了3放电时不同材料厚度下的电池组温度分布及PCM液体体积分数分布情况。整体来看,材料厚度2mm 时PCM 已经全部融化,失去热管理性能,从而导致热量聚集在电池组中心处,无法及时排出从而导致整体温度高;厚度4mm 时靠近电池的PCM 基本全部融化,仅剩交叉中心处以及外围PCM 还未融化;材料厚度6mm 时电池组温度分布十分均匀,但还存在大量PCM 未发生相变。考虑到在实际应用时电池组所占空间有限,应最大化利用空间,本文所选用的PCM 最佳厚度为4mm。

图16 3C放电不同材料厚度下电池组温度分布

图17 3C放电不同材料厚度下PCM液体体积分数分布

因此,在选取应用于BTM 的PCM 时,热导率为2.0W/(m·K)、熔点在36~38℃之间、相变潜热在212J/g 左右、填充厚度为4mm 的PCM 效果最好,此时相对于电池自然对流散热,应用PCM 进行热管理的电池最高温度可将电池在2、3倍率放电下的最高温度都控制在40℃以下,温差控制在1.1℃以下。对于本文所配置的石蜡/膨胀石墨复合相变材料,膨胀石墨质量分数为5%时的CPCM 热物性参数与数值模拟最优结果较为吻合,此配比下的CPCM热管理性能最优。

3 结论

本文针对18650圆柱形锂离子动力电池组,利用数值模拟方法研究了不同放电倍率下,CPCM相关物性对添加CPCM后电池组的热特性影响,主要有以下结论。

(1)PCM 在电池热管理方向有很好的应用前景,相比于电池自然对流散热,使用石蜡相变材料进行热管理可将2、3倍率放电下的电池最高温度分别降低11.1%、28.0%。

(2)热导率是影响PCM 热管理性能的重要因素。膨胀石墨的加入提高了CPCM的热导率,因此石蜡/膨胀石墨复合相变材料在电池2和3倍率放电条件下的热管理性能都比纯石蜡更佳,与纯石蜡相比,当CPCM 的热导率达到2.0W/(m·K)时,3倍率放电下的电池最高温度由50.49℃降低至45.07℃,降低幅度为10.7%;温差由1.02℃降低至0.62℃,降低幅度为39.2%。

(3)当CPCM的热导率达到2.0W/(m·K)时,继续增大CPCM 热导率对热管理性能的提升较为微弱。当热导率由2.0W/(m·K)分别增大到5.0W/(m·K)和8.0W/(m·K)时,LIB 的最高温度仅降低1.2%和1.5%。

(4)综合考虑LIB最高温度及温差,选用热导率为2.0W/(m·K)、熔点在36~38℃之间、相变潜热在212J/g左右、填充厚度为4mm的CPCM用于BTM热管理性能最优。对本文而言,CPCM配方为质量分数为95%石蜡/5%膨胀石墨时的热物性参数与数值模拟最优结果较为吻合,因此该配比下的CPCM热管理性能最优。