固液热阻对无烟煤阴燃蔓延特性影响实验研究

2022-10-29黄万齐唐一博王俊峰马冬娟

黄万齐,唐一博,郭 倩,王俊峰,马冬娟

(1.太原理工大学安全与应急管理工程学院,太原 030024;2.太原理工大学矿业工程学院,太原 030024)

煤矿与煤田火灾是世界范围内主要的矿山灾害,一直以来制约着煤炭工业的安全高效发展[1].煤矿井下火灾由于其通风和蓄热环境极易发展成阴燃这一特殊状态,造成地下煤火持续数月甚至数年之久,例如我国的硫磺沟煤田就持续燃烧了129 年.阴燃燃烧是依靠固体与氧气间的异相表面反应所放出的热量维持自身传播的燃烧形式,是无可见光的缓慢燃烧[2].而精准探测煤层阴燃范围难度较大,研究煤炭阴燃规律并掌握其阴燃蔓延特性,对于减少灾害事故、防止火灾发生以及火灾扑灭具有重要意义.

目前,国内外很多学者采用了相似模型试验和数值模拟的方法研究了含水率、粒径、密度、无机物含量等因素对阴燃蔓延特性的影响.例如:Ronda 等[3]发现松树皮平均粒径小于2 mm 时着火温度比平均粒径小于4 mm 时低20 ℃,此外,阴燃速率也是后者的两倍.Sesseng 等[4]发现,与粒径小于4 mm 的木屑相比,粒径为4~100 mm 的木屑阴燃温度提高了92 ℃,质量损失增加了 36.3%,阴燃时间减少了2 h.何芳等[5]发现玉米秸粉阴燃峰值温度随颗粒尺寸的减小而升高,阴燃传播速率基本不受尺寸影响.贾宝山等[6]建立了二维非稳态纤维质材料填充床正向阴燃的数学模型,发现燃料密度和比热对燃料的阴燃传播影响显著.Frandsen[7]研究了泥炭阴燃蔓延概率与无机物含量、水分含量和密度之间的拟合关系.然而众多学者关于阴燃传播的研究主要集中在泥炭、木质纤维材料、生物质等材料,而关于煤炭阴燃的研究较少,并且以往研究中材料均采用连续材料.在实际生活中,阴燃火灾涉及的材料复杂多变且不一定是连续材料,而非连续材料会直接影响阴燃的传播过程,使得阴燃呈现出更为复杂的变化规律.

目前,以水和惰性岩粉材料作为防止或减弱瓦斯爆炸后果的常见手段,广泛运用于煤矿矿井中,但该阻爆(或隔爆)装置为一次性装置,并且在某些特殊条件下会失效,有关学者也开始研究多层金属丝网的瓦斯爆炸阻爆(或隔爆)效果,作为一种新型的缓冲吸能材料,它通过淬熄瓦斯爆炸火焰的传播来降低瓦斯爆炸后的破坏作用[8].另一方面,对于地下煤炭火灾,目前的研究主要侧重防灭火材料的研发.例如董凯丽等[9]研究了一种热稳定性良好的新型矿用灭火凝胶材料,灭火时,凝胶可覆盖煤体表面减少暴露面积,有效地堵塞煤体间的裂隙,从而降低煤体周围氧气体积分数和燃烧放热量,使得燃烧产生的CO 体积分数比原煤降低了26%~66%.聂士斌等[10]发现高分子聚合物复合凝胶能有效地抑制煤的燃烧,防止煤的复燃.余明高等[11]发现新型防老剂在煤自燃后期有较好的阻化效果.但现有的研究缺乏对上述材料灭火效果的科学评价,这些材料的使用是否可以有效地阻滞阴燃传播,还缺乏实验验证.

综上所述,针对于地下煤炭阴燃这一重要灾害,其传播规律还需要深入研究.结合地下煤火灾害治理现状,测试与评价热阻材料对阴燃蔓延特性的影响,可以为阴燃火灾蔓延规律提供科学参考指标.因此,本文利用自行设计并搭建煤炭阴燃的物理模拟实验装置,研究了不同类型热阻材料对阴燃煤堆火区温度和传播过程的影响,定量计算阴燃蔓延危险性综合指数,研究结果为高效控制阴燃的大面积传播和科学设置火灾缓冲带提供科学依据.

1 实验条件与过程

1.1 材料

实验煤样选取山西无烟煤,其工业分析结果如表1 所示.使用DX-100×60 颚式破碎机将煤块破碎,利用标准筛网筛分出粒径范围在0.38~1.70 mm 的碎煤进行阴燃实验.

表1 煤样工业分析Tab.1 Proximate analysis of the coal samples

实验所用热阻材料为:水、岩粉、金属网、凝胶,见图1.其中实验用水为去离子水.岩粉采用矿用防爆惰性岩粉,其主要成分为碳酸钙(CaCO3),纯度大于99.5%.金属网由孔径0.15~0.18 mm 的不锈钢丝网格组成.凝胶由羧甲基纤维素钠(CMC)、氯化铝、柠檬酸、葡萄糖酸-δ-内酯(GDL)和氢氧化钠配置而成,首先配制质量分数为20%的氯化铝溶液,按2:1的比例向溶液中加入柠檬酸,形成柠檬酸铝溶液;用5%的氢氧化钠溶液滴定,过程中会出现白色沉淀,当其pH 值升至7 左右停止滴定,静置等待溶液变澄清;取滴定好的溶液加入到配制好的CMC 溶液中,再加入GDL,搅拌均匀,经过一定时间后形成凝胶.

图1 热阻材料及纸筒Fig.1 Thermal resistance materials and cardboard cylinder

1.2 实验装置

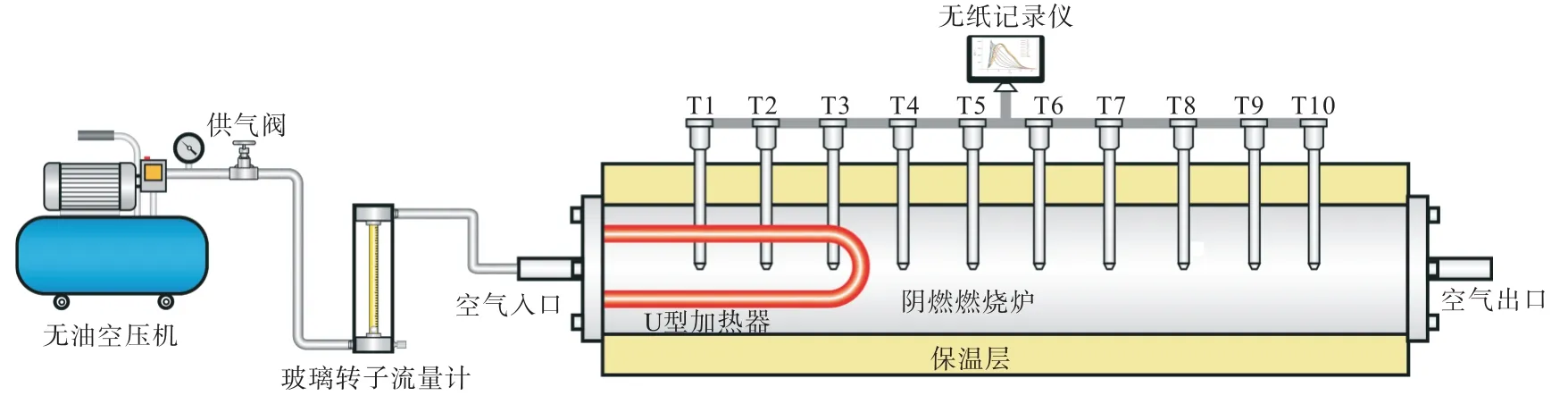

阴燃实验采用自行制作的煤炭阴燃的物理模拟实验装置,该装置主要由阴燃燃烧炉体系统、加热系统、供气系统、数据采集系统4 部分组成.如图2 所示.阴燃燃烧炉为不锈钢管(Φ100 mm×1 200 mm)外覆10 cm 硅酸铝陶瓷纤维保温层.加热系统为U型翅片加热管,标定功率500 W.采用无油空压机供气,利用玻璃转子流量计的流量阀调节供气流量.使用K 型铠装热电偶(测温范围0~1 300 ℃)在炉体同一侧间距10 cm 依次布置T1~T10 测点进行数据采集,无纸记录仪实时记录燃烧炉体内温度变化.

图2 煤阴燃实验系统示意Fig.2 Schematic diagram of the smolder testing setup

1.3 测温系统误差

传统测温对于测温系统的检定,通常采用分立元件检定法,即分别对热电偶、补偿导线及仪表进行检定,测温系统的误差为:

式中:Δε 为测温系统误差,℃;δ1为热电偶的极限误差,℃;δ2为补偿导线的极限误差,℃;δ3为仪表的极限误差,℃.

测温系统采用K 型热电偶,精度为Ⅱ级,取温度点为1 000 ℃,δ1取值7.5 ℃,对于K 型热电偶补偿导线为B 级,其误差为±2.5 ℃,记录仪与数显仪表的采样精度优于全量程0.2%,其误差为±2 ℃.将上述各误差代入式(1),计算得到测温系统的误差约为8.2 ℃,其误差范围满足实验要求精度.

1.4 实验过程

正式实验之前,进行了多次阴燃预实验,实验发现煤样在供气流量15 L/min,加热时间3 h 的条件下可以维持正常阴燃传播.在原煤阴燃实验中,将制备好的煤样装填满燃烧炉,研究热阻影响实验中,首先将热阻材料放在纸筒(Φ100 mm×50 mm)内并密封,然后在T6 和T7 中间位置(距离进气口位置77.5~82.5 cm)放入纸筒(如图1(e)所示),其他位置用煤填满炉体并连接进气管路.设置供风流量至15 L/min,预加热3 h 提供稳定的阴燃传播热源,燃煤温度稳定在800 ℃后停止加热.采用THMA 100 K 无纸记录仪实时采集T1~T10 热电偶处温度动态变化过程,当全部热电偶的温度下降到室温后结束实验.

热分析试验仪器采用德国耐驰STA449F3 同步热分析仪获得热重曲线,进而分析研究煤的热稳定性.在测试过程中,取备好的煤样质量10 mg 左右,在空气气氛中以50 mL/min 的流速、10 K/min 的升温速率将煤样从室温加热到800 ℃.

2 结果与讨论

2.1 热分析

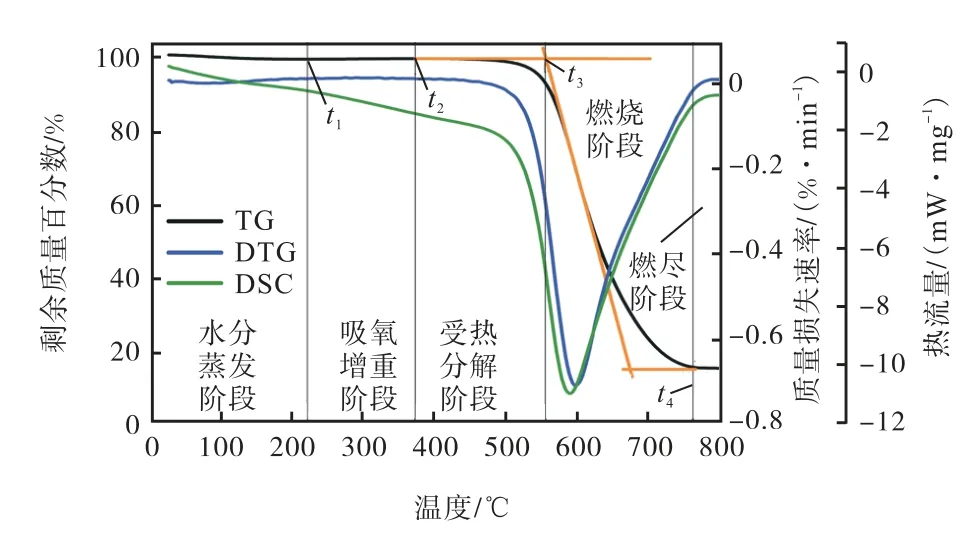

图3 显示了无烟煤热分析的结果,图中t1为煤炭失去水分失重到最低点时的温度,此时DTG 值第1次为0;t2为煤与空气中的氧结合使煤的质量增加,煤样即将进入较快失重阶段时的温度.此时DTG 值第2 次为0;t3为煤样的燃点温度,过DTG 曲线的峰值点做垂线,然后做该垂线与TG 曲线交点的切线,切线与经过TG 曲线失重起始点的平行线交点温度即为着火点温度;t4为燃尽温度,即煤样的质量不再发生变化时的温度.根据特征温度点,无烟煤从低温氧化到燃烧完成全过程可分为5 个阶段:水分蒸发阶段(t0~t1)、吸氧增重阶段(t1~t2)、受热分解阶段(t2~t3)、燃烧阶段(t3~t4)、燃尽阶段(大于t4).水分蒸发失重阶段在220 ℃之前,在此阶段主要发生脱水过程,煤里面的水分蒸发导致质量减小,失水质量变化在1.4%左右.吸氧增重阶段发生在220~371 ℃,煤样出现轻微的增重过程,这是因为煤样水分蒸发后,煤的表面积增加,能够吸附大量的氧气形成煤氧的复合体,宏观上表现出吸氧的质量多于氧化释放的气体质量.受热分解阶段发生在371~553 ℃,煤样进入受热分解阶段.煤样开始较快的失重过程.燃烧阶段发生在553~760 ℃,煤样DTG 曲线存在一个完整峰,在DSC 曲线上呈现出一个大的放热峰,燃烧峰值温度约593 ℃,这主要是由于煤中不同有机显微组分氧化造成的.燃尽阶段发生在760 ℃以后,煤的化学反应消失,质量基本保持不变,燃烧结束最后残留质量分数约为14.95%,该部分主要为煤炭中的灰分.

图3 煤样热分析结果Fig.3 Thermal analysis results of coal samples

为合理定义无烟煤阴燃传播速率,本文依据无烟煤热解阶段的起始温度(371 ℃)定义阴燃前锋,从而计算阴燃蔓延速率.

2.2 正向阴燃

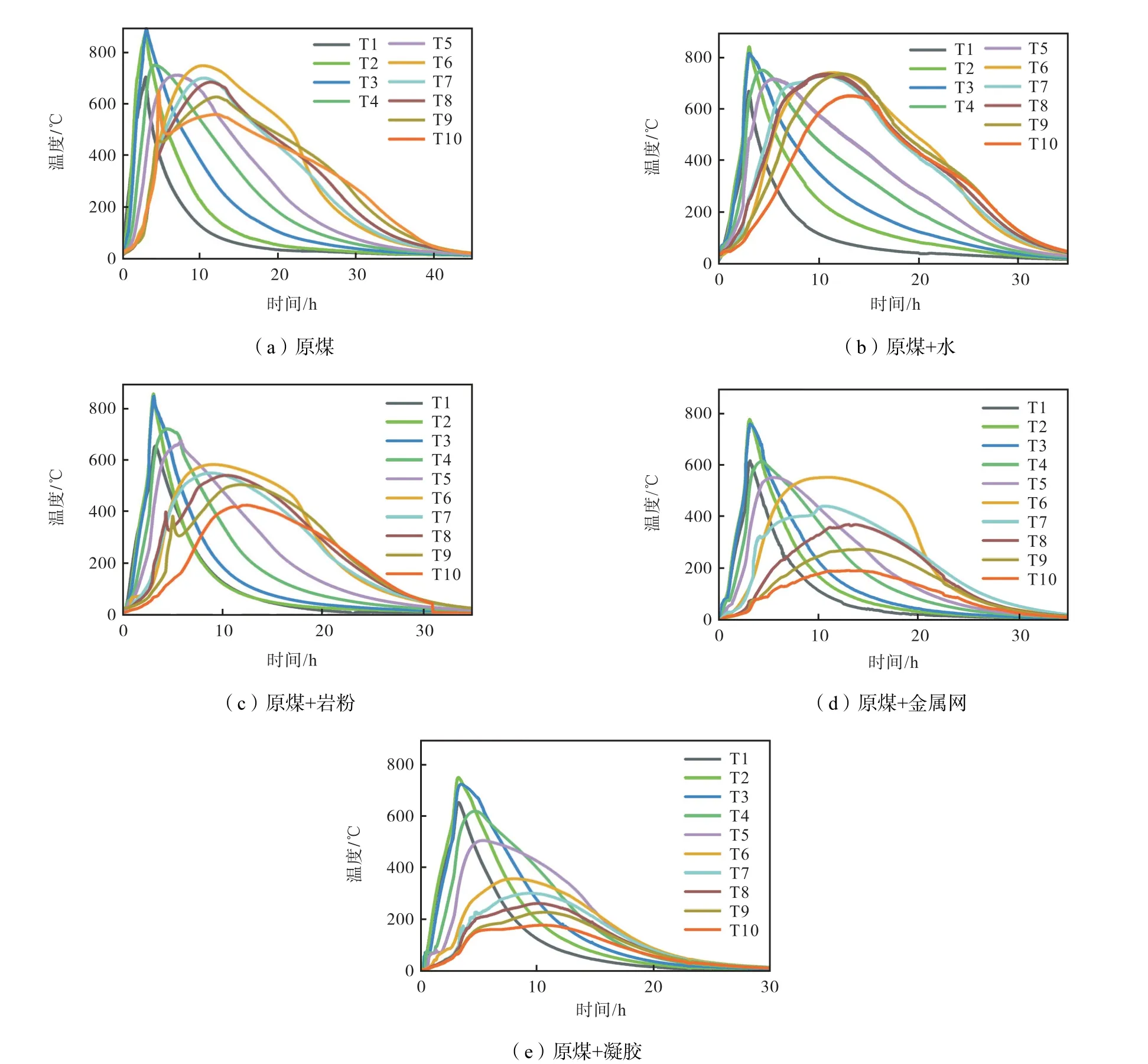

原煤及填充固液热阻材料后阴燃结果如图4 所示,各个测点所监测到的阴燃温度的变化趋势是一致的,除受加热影响的1~3 号测点外,其余测点均从左到右依次达到各自的峰值温度,间接说明阴燃过程是阴燃前锋沿气流方向正向传播的动态过程.

填充水样品的实验结果如图4(b)所示,当阴燃前锋传播至含水部分后,阴燃温度基本不变且能够维持阴燃传播,并且与原煤相比温度增加了 4.7~109.0 ℃.填充水后使得T6 位置达到峰值温度的时间延后3 h 以上,但是在水分蒸发过程中由于水分的疏通作用使得煤样孔隙率增加,导致空气与煤颗粒接触混合更加充分,使得已燃区温度能升高到700 ℃以上,利于多孔炭进行放热反应.因此,阴燃能够维持正常传播且阴燃温度有较大增幅.

填充岩粉样品的实验结果如图4(c)所示.当阴燃前锋传播至岩粉部分后,阴燃峰值温度持续降低,阴燃峰值温度从T6 位置处的581.4 ℃降低到T7 位置处的548.5 ℃,最终传播至T10 位置时峰值温度降至424.0 ℃.由于岩粉属于惰性介质,在整个阴燃过程中存在物理吸热过程,能够在一定程度上降低煤体的阴燃温度,并且岩粉结构紧密,能够有效降低进入后半段煤体的氧气含量,而煤体阴燃反应受控于氧气浓度,因此,岩粉通过物理吸热和降低氧气的作用在一定程度上也能够抑制阴燃传播并有效降低阴燃温度.

填充金属网样品的实验结果如图4(d)所示.当阴燃传播至金属网时,已燃区阴燃峰值温度从553.8 ℃降至442.4 ℃,较原煤阴燃传播到T6 位置时温度降低了200 ℃.随着阴燃向后传播,已燃区温度持续降低,到达 T9 位置时,最高温度已经低于275 ℃,阴燃难以继续维持,最后熄灭.这可能是因为金属网的孔径较小,当阴燃传播到金属网时,自由基和金属壁面的碰撞几率增大,碰撞中会导致自由基被销毁[8],参与反应的自由基降低从而造成阴燃温度降低,并且由于材料的非连续性,已燃区煤体燃烧的热量传递到金属网后再传递到后方未燃区煤体过程中存在较大热量损失,导致传递到后方煤体的热量不足以维持热解反应和炭氧化反应,最终阴燃难以维持传播直至熄灭.

填充凝胶样品的实验结果如图4(e)所示.当阴燃由煤传播到含凝胶部分时已经基本不能传播.从图中可以明显观察到阴燃区的温度出现大幅下降,已燃区的阴燃峰值温度从506.4 ℃降到358.0 ℃,降温幅度达到148.4 ℃.这是由于凝胶渗透率低,凝胶在煤体表面形成覆盖层和堵塞煤体裂隙通道,有效减少了凝胶后部分的煤与氧气的接触,同时凝胶中的水能够吸收阴燃过程中释放的大部分热量,使得热量传递到含有凝胶部分时温度急剧下降,在凝胶隔氧、降温、吸热等综合作用下,煤体的平均阴燃温度能持续降低,阴燃区温度难以达到煤炭热解温度,导致阴燃反应难以维持直至熄灭.

图4 原煤及填充固液热阻材料后水平正向阴燃过程Fig.4 Horizontal forward smoldering process of raw coal and filled solid-liquid thermal resistance material

2.3 阴燃峰值温度及升温速率

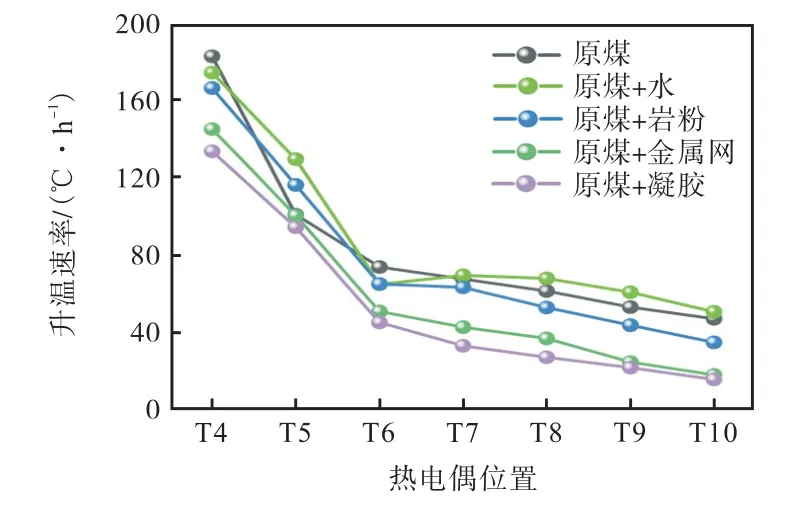

利用阴燃峰值温度以及传播到各个热电偶的时间定义得到阴燃峰值升温速率,其值反映了阴燃过程中温度升至最高温度的快慢程度,见计算公式(2):

式中:vpi为第i 个热电偶处的阴燃峰值升温速率,℃/h;Tpi为第i 个热电偶阴燃峰值温度,℃;tpi为第i个热电偶到达最高温度的时间,h.

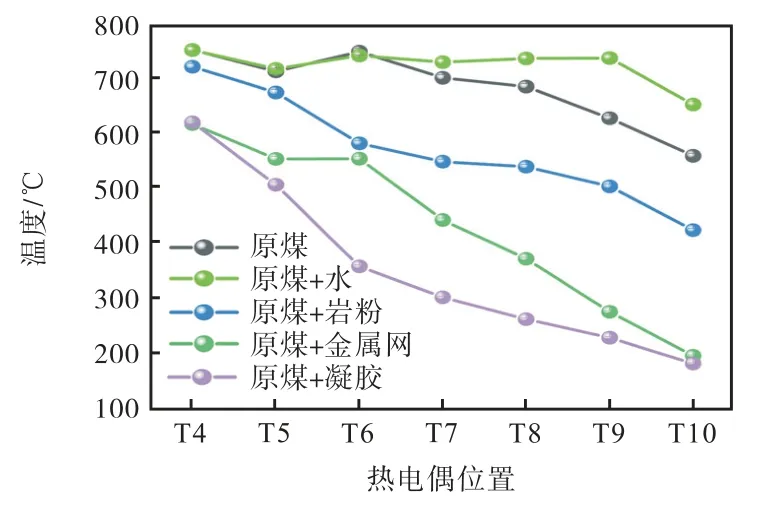

图5 和图6 分别显示了原煤及填充热阻材料后阴燃峰值温度和阴燃峰值升温速率的变化情况.由图可知,阴燃峰值温度和阴燃峰值升温速率均随着阴燃的向后传播呈下降趋势,原煤、填充水样品、填充岩粉样品、填充金属网样品、填充凝胶样品的阴燃峰值温度降幅分别为25.6%、13.2%、41.2%、68.2%、70.6%,阴燃峰值升温速率降幅分别为 74.5%、71.2%、79.3%、87.9%、88.7%.由于阴燃传播过程中存在热损失,已燃区阴燃产生热量并不能完全传播到后方未燃区,且阴燃传播距离越长,累积热损失越大.同时,填充岩粉、金属网、凝胶这3 种热阻材料后其隔氧、降温、吸热等综合作用抑制阴燃传播进而影响阴燃峰值温度和阴燃峰值升温速率.相较于原煤阴燃,填充水后T7~T10 位置阴燃温度却升高了29~110 ℃,阴燃峰值升温速率增加了1.8~7.7 ℃/h,这是因为水分蒸发后在水分的疏通作用下煤样孔隙率增加,导致空气与煤颗粒接触混合更加充分,利于多孔炭进行放热反应造成阴燃温度和阴燃峰值升温速率增加.相较于原煤阴燃,填充热阻材料后降低温度效果和降低升温速率效果排序均为:凝胶>金属网>岩粉>水,除填充水外,填充其他材料的阴燃峰值温度和阴燃峰值升温速率均有不同程度降低,其中填充凝胶后的降温效果和降低升温速率效果最为显著,温度降低幅度为131~422 ℃,阴燃峰值升温速率降低幅度6.9~45.1 ℃/h,且靠后位置处降幅更加明显.这主要是因为凝胶隔氧、降温、吸热等综合作用下,已燃区阴燃释放热量不足以维持未燃区煤进行阴燃,导致煤体的阴燃温度持续降低,进而影响阴燃峰值升温速率,最终阴燃难以持续传播直至熄灭.

图5 阴燃峰值温度Fig.5 Peak smoldering temperature

图6 阴燃峰值升温速率Fig.6 Peak heating rate of smoldering

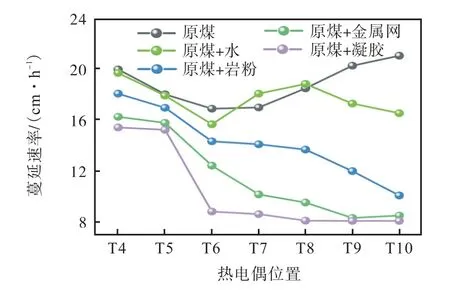

2.4 阴燃蔓延速率

利用各个热电偶温度到达热解温度(371 ℃)的时间以及与进气口的距离计算阴燃蔓延速率(若某处热电偶温度达不到热解温度,以到达其峰值温度时间计算),其值反映了阴燃过程中传播快慢程度,计算公式如下:

式中:vsi为第i 个热电偶处的阴燃蔓延速率,cm/h;Lsi为i 个热电偶距离进气口的距离,cm;tsi为第i 个热电偶到达热解温度的时间,h.

图7 显示了原煤及填充热阻材料后的阴燃蔓延速率的变化情况,由图7 可知,原煤阴燃蔓延速率范围稳定在16.9~21.0 cm/h,相较于原煤阴燃实验,填充水样品在T4~T6 位置阴燃蔓延速率变化并不明显,而在T7~T8 位置处蔓延速率却提高了0.3~1.1 cm/h,这是因为水分蒸发后在水分的疏通作用下使得煤样孔隙率增加,导致空气与煤颗粒接触混合更加充分,利于多孔炭进行放热反应从而提高阴燃蔓延速率.而填充岩粉、金属网、凝胶后的蔓延速率分别降 低 了 1.1~11.0 cm/h、2.2~12.5 cm/h、2.8~12.9 cm/h,填充热阻材料后降低阴燃蔓延速率效果排序为:凝胶>金属网>岩粉>水.这是因为填充岩粉、金属网、凝胶热阻材料后已燃区阴燃释放热量不足以维持未燃区煤进行阴燃,导致煤体的阴燃温度持续降低,而阴燃过程中热传导的传热量正比于温度梯度,非连续材料温度梯度将低于连续材料,并且非连续材料处的间隙会造成热量损失,造成非连续材料在阴燃过程中传热量降低从而影响阴燃蔓延速率.

图7 阴燃蔓延速率Fig.7 Smoldering spread rate

2.5 阴燃危险性评价

采用平均峰值温度、平均阴燃峰值升温速率以及平均阴燃蔓延速率这3 个参数作为阴燃蔓延危险性指标,具体数值通过T4~T10 位置处参数取平均值取得.运用熵值法[12]计算阴燃蔓延危险性指标权重,进而计算阴燃蔓延危险性综合指数,其确定流程如下:

(1) 归一化处理

(2) 计算第j 项指标的熵值

式中:ej为第j 个参数的熵值,其值大小反映了无序程度和不确定性.

(3) 计算熵权重

式中:wj为第j 个指标权重.其值大小反映了各个指标对综合指标的贡献度.

(4) 计算阴燃蔓延危险性综合指数(comprehend sive smoldering propagation hazard index,CSPHI)

式中:RCSPHI为煤炭阴燃蔓延危险性综合指数,其值大小反映了阴燃蔓延危险性.

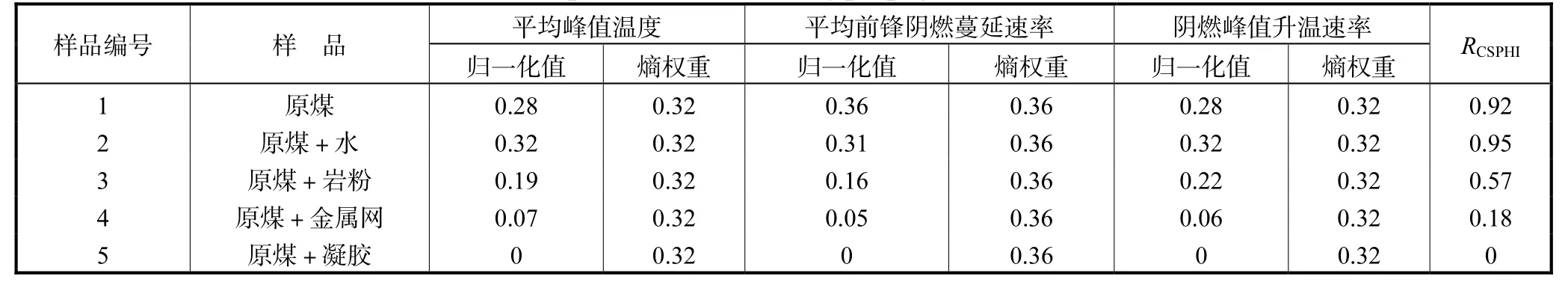

由式(6)计算平均峰值温度、平均前锋阴燃蔓延速率、平均阴燃峰值升温速率权重,分别为0.32、0.36、0.32.表2 显示了不同样品阴燃蔓延危险性综合指数计算结果,由表2 可知,原煤、填充水样品、填充岩粉样品、填充金属网样品、填充凝胶样品的阴燃蔓延危险性综合指数分别为0.92、0.95、0.57、0.18、0,因此,原煤及填充热阻材料样品的阴燃危险性从小到大依次为填充凝胶样品、填充金属网样品、填充岩粉样品、原煤、填充水样品.结合上述分析可知,填充凝胶、金属网、岩粉这3 种热阻材料在阴燃过程中能够有效地达到降低阴燃蔓延危险性效果,并且填充凝胶和金属网的效果要明显强于填充岩粉,但是以水作为填充热阻材料并不能有效降低阴燃蔓延危险性,甚至能够引起阴燃温度增加,蔓延速率加快从而提高阴燃蔓延危险性.因此,通过设置火灾缓冲带防止无烟煤阴燃时应避免用水作为热阻材料,应采取效果较好的凝胶、金属网和岩粉材料作为火灾缓冲带材料.

表2 阴燃蔓延危险性综合指数计算结果Tab.2 Comprehensive smoldering propagation hazard index

3 结论

本文依托自制实验装置对比了原始条件与加入4 种不同热阻干扰情况下对无烟煤正向阴燃蔓延特性的影响.通过对比分析填充热阻材料后对阴燃峰值温度、阴燃峰值温度升温速率、阴燃蔓延速率的影响,得出以下结论:

(1) 相较于原煤阴燃,填充水后已燃区温度增加4.7~109.0 ℃且能促进煤样阴燃传播,而填充岩粉、金属网、凝胶材料后在隔氧、降温、吸热等综合作用下已燃区温度降低了30.7~422.1 ℃且阴燃难以继续维持,最后熄灭.

(2) 随着阴燃的向后传播,阴燃峰值温度和阴燃峰值升温速率均呈下降趋势,阴燃峰值温度降幅为13.2%~70.6%,阴燃峰值升温速率降幅为71.2%~88.7%.填充热阻材料后降低温度效果和降低升温速率效果排序均为:凝胶>金属网>岩粉>水.

(3) 原煤实验阴燃蔓延速率范围稳定在16.9~21.0 cm/h,相较于原煤阴燃实验,填充水在T4~T6位置阴燃蔓延速率变化并不明显,但是在T7~T8 位置处蔓延速率提高了0.3~1.1 cm/h,而填充岩粉、金属网、凝胶的蔓延速率分别降低了1.1~11.0 cm/h、2.2~12.5 cm/h、2.8~12.9 cm/h.填充热阻材料后降低阴燃蔓延速率效果排序为:凝胶>金属网>岩粉>水.

(4) 运用熵值法定义权重及计算的评价结果为填充热阻是凝胶材料的阴燃蔓延危险性最小,填充热阻为水的阴燃火灾蔓延危险性最大.