高深竖井溜渣导井防护工艺浅析

2022-10-29陈亮李德政赵若有

陈亮,李德政,赵若有

(中国水利水电第十工程局有限公司二分局,成都,610072)

1 工程概况

锅浪跷水电站压力管道的结构形式为三平两竖,分为上平段、中平段、下平段、上竖井和下竖井。上、下竖井深度均100余米,成型断面为半径3.1m圆形。竖井开挖先采用反井钻机开挖溜渣导井,溜渣导井形成后,采用人工爆破从上至下进行竖井开挖和支护[1]。

压力管道竖井因地质条件恶劣,传统的溜渣方式为溜渣导井形成后即进行竖井的施工,井壁不作防护直接作为溜渣通道,这样实施易破坏溜渣导井井壁,可能产生溜渣导井垮塌的风险。为确保压力管道开挖顺利及人员设备安全,经过现场实地勘测并结合多方面考虑,制定了竖井溜渣导井采用钢筒护壁,并对底部井口加强锁口保护的方案。

2 施工规划

溜渣导井护壁主要采用溜渣导井内布置8mm~10mm厚的钢护筒保护井壁,钢护筒直径为1.2m,钢护筒外包2cm厚的泡沫板起隔离作用。高程1181.90~1134.32(长度47.75m)钢护筒厚度为8mm;高程1134.32~1084.72(长度50.40m)钢护筒厚度为10mm。

溜渣导井下部的溜渣口采用加强支护形式,对溜渣出口附近的I20工字钢支撑加密并在拱顶(溜渣口)形成1.2m×1.2m的正方形出口,出口周边采用工字钢进行锁口支撑,工字钢与钢支撑焊接使之成为一个整体,且在正方形出口四个角上各布置一榀工字钢,增加与钢护筒与工字钢的焊接面积。同时在每一边铺设2组C25锚杆(L=4.5m,@30cm)固定工字钢。

在钢护筒最底部内侧1.0m范围内焊接(满焊)A25@5cm的条形钢筋。在对钢护筒底部进行C25混凝土喷浆支护后,利用预埋的灌浆管将4.0m高的井壁与钢护筒之间的空隙用M25砂浆填满。

钢护筒底部伸出井口方形工字钢下方40cm,钢护筒与工字钢接触部位进行满焊,工字钢与钢护筒没有接触部位采用∠50×50×5角钢连接并进行焊接。同时在钢护筒底部外壁焊接A25@30cm的钢筋,然后利用锚杆与其焊接加固。

3 施工方法应用

竖井溜渣导井钢护筒安装深度为98.15m,钢护筒材质采用Q235钢制电焊钢管,直径为1200mm,钢护筒在厂家直接购买成品,分为4m一个单元节。

钢护筒安装步骤:使用地锚钢绳锁定好一节钢管在井口,地锚锁锁定钢管吊耳距离井口面约300mm,管口超出井平面约500mm。

使用装载机将钢管单节运输至井口工作面,在钢管上端距离端部800mm处外壁上对称焊接四个吊耳,吊耳板厚20mm,规格为100mm×200mm,吊耳全部焊接,焊脚尺寸(角焊缝焊脚尺寸不宜大于较薄焊件厚度的1.2倍)12mm,焊脚高度8.5mm。

使用顶部天锚将钢管翻身并竖立在已锁好的管节上就位,使用压码楔子将管口对平连接后进行焊接。

焊接完成后使用天锚将连接好的钢管吊起上升至地锚锁钢绳松软后,取下地锚钢绳,再将钢管下降至顶部吊耳与井口基本齐平位置,使用地锚锁住顶部四个吊耳,继续下降至地锚绳完全受力,锁住钢管。

取下顶部天锚挂钩,循环进行下个管节的安装。每安装8个单节(共计8×4=32m)利用竖井上方天锚将组装好的钢护筒段从井口下放至安装部位并加固焊接牢固。竖井内组装环缝焊接采用吊篮进入钢护筒内进行焊接。

3.1 钢护筒吊装

3.1.1 吊装系统布置

竖井钢护筒安装前对顶部安装天锚吊装系统进行布置,利用预先布置的天锚、地锚,使用5t卷扬机为牵引,连接滑轮组,形成吊装系统,经承重试验符合要求后投入钢护筒安装就位等使用。

使用5t卷扬机为牵引,连接滑轮组和吊篮,形成吊篮起升装置,施工人员通过吊篮进入钢护筒内进行组装焊接作业。

该吊装系统承受钢护筒最大重量为9.5t(32m钢护筒重量=3.1416×1.21×0.01×32×7.85=9500kg),后期用于压力钢管竖井安装,后期压力钢管单节最大重量为11t,吊装安全重量在适用范围内。

天锚:天锚主要由主锚和副锚组成,天锚锚杆直径30mm,长4.5m,植入深度4m,植入端刨开打入倒楔,主锚共9根,副锚共6根。

地锚:竖井顶部井口四周布置锁扣地锚用于钢护筒的锁定。地锚使用直径30mm圆钢,长4.5m,每组6根共四组,均匀分布于井口四周。

钢护筒平面布置见图1。

图1 钢护筒平面布置示意

3.1.2 电源及施工设备布置

施工用电电源线使用3×32+1×6橡套电缆,接入上平段蝶阀室配电箱处,终端接入施工配电柜,内置三相空开(120A)5支、63A空开2支,照明若干。

3.1.3 施工平台布置

施工前整合施工平台,竖井口应进行混凝土浇筑锁口,保证井口强度以免发生井口塌陷。使用I20a工字钢在井口搭设“井”字形施工焊接平台,使用木板遮盖以免发生人员坠落等危险。

天锚设置在竖井井筒顶部轴线中心位处。卷扬机设置穹顶底板平台左右侧角落位置。竖井施工平台为竖井顶部,详见图2。

图2 钢护筒吊装布置示意

3.2 钢护筒安装

3.2.1 坡口加工

坡口形式为V形,坡口加工方法为先用半自动热切割,焊接前用砂轮机打磨去除氧化层,露出金属光泽。

3.2.2 焊接材料

焊接材料选用J507R低氢钠型焊条进行焊接,采用直流反接,焊条使用前须经350℃~430℃烘焙1h[2],烘干后放入100℃~150℃保温箱内随用随取。对当天回收未用完的焊条作好记录,焊条烘焙不得超过两次。

3.2.3 焊接电源

焊接采用ZX7-400/500型逆变焊条电弧焊电源,直流反接。

3.3 钢护筒拆除

按照一次性开挖深度1.2m进行钢护筒的循环拆除,具体方法为作业人员使用吊篮进入井筒内使用气割枪对钢护筒进行割除,吊篮固定于顶部天锚挂钩上,不能悬挂于井壁以免割除钢护筒时发生倾翻酿成事故。拆除过程中注意保证吊篮平衡,注意割具的安全使用。井筒割完后使用顶部天锚将割除的部分吊出,转运出洞。

3.4 溜渣导井底部加固及钢护筒加固

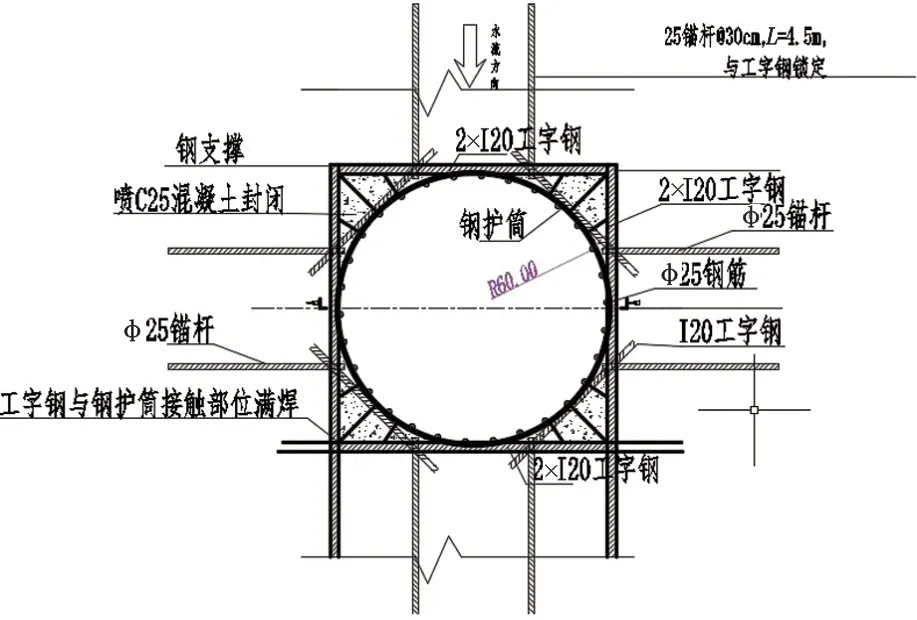

溜渣导井下部的溜渣口采用加强支护形式,主要参数如下:出口附近I20a工字钢支撑加密由间距1.0m加密成0.5m,并在拱顶(溜渣口)形成1.2m×1.2m的正方形出口。出口周边采用I20工字钢(2根工字钢为一组,共计四组)进行锁口支撑,工字钢与钢支撑焊接使之成为一个整体,且在正方形出口四个角上各布置一榀工字钢,增加与钢护筒与工字钢的焊接面积。同时在每一边铺设2组C25锚杆(L=4.5m,@30cm)固定工字钢。

在钢护筒最底部内侧1.0m范围内焊接(满焊)A25@5cm的条形钢筋。在对钢护筒底部进行C25混凝土喷浆[3],支护后,利用预埋的灌浆管将4.0m高的井壁与钢护筒之间的空隙用M25砂浆填满。

钢护筒底部伸出井口方形工字钢下方40cm,钢护筒与工字钢接触部位进行满焊,工字钢与钢护筒没有接触部位采用∠50×50×5的角钢连接并进行焊接。同时在钢护筒底部外壁焊接A25的钢筋,再用锚杆与其焊接,详见图3。

图3 溜渣导井底部加固示意

4 安全验算

井筒钢护筒总重量为26t,单段最大吊装重量为9.5t,卷扬机牵引力为5t,钢丝绳使用6×37+1直径为26mm,天锚锚杆直径30mm,长4.5m,植入深度4m,植入端刨开打入倒楔,吊装天锚使钢板连接成整体。

4.1 天锚

锚杆为直径30mm的圆钢,插入深度4m、外露0.5m、间距0.3m、每组9根,最大吊重9.5t。查圆钢抗拉强度σb=370MPa~500MPa这里统一取370MPa计算,折算为σb=37kg/mm2倾斜角为30°。

每根锚杆抗拉强度P1=cos30°×πR2×σb=cos30°×3.1416×152×37=22649.872kg;每组锚杆抗拉强度P2=22649.872×9=203841(kg)。锚杆的安全吊装载荷系数:K1=P2/9.5t=203841/9500=21.5,即锚杆在吊装9.5t重物(钢护筒最大吊装重量)时,安全系数为21.5,满足吊装要求。K2=P2/26t=203841/11000=18.5,即锚杆在吊装11t重物(压力钢管最大吊装重量)时,安全系数为18.5,满足吊装要求。

扰度计算:天锚锚杆与竖直方向夹角取15°计算,锚杆外露部分到作用力点距离取300mm计算,若天锚满载荷时单根锚杆受垂直于锚杆方向上的作用力F=sin15°×9500/9=273.2N。扰度计算:Ymax=F×L3/48EI=273.2×3003/48×200000MPa×51471.85=0.0149mm 地锚锚杆植入方式与主锚完全一致,地锚分为四组,每组6根,平均每根锚杆最大作用力F=9.5/(4×6)=0.39t,完全满足4.1中验算各项数据,因此,地锚强度完全符合设计要求。 钢绳型号6×37+1直径为26mm,经查表得钢丝公称抗拉强度155kg/mm2,钢管起吊重量按8t计算,吊耳之间最小位置约为1.2m钢丝绳取1.2m长共四根计算,则钢绳形成起吊夹角约为60°计算 钢丝绳最小破断拉力: 直径26mm钢绳,F破断拉力=k×D2×R×0.001=0.36×26×26×155=37720kg。 起吊时单根钢绳受到的拉力:f=9500/4/sin60°=2742kg 卷扬机钢绳受到的拉力(双门滑车组):F=9500/4=2375kg,F 吊耳受力F=9500/4=2375kg,吊耳板材料取Q345R板厚20mm,经查表可知其许用应力为185MPa。吊耳板外部轮廓半径R=100,孔开直径为40mm,吊耳外形尺寸100mm×200mm,吊耳焊脚高度8.5mm,焊缝长度200mm。 使用拉曼公式校核吊耳板强度,强度σ=K×P/(δ×d)×[(R2+r2)/(R2-r2)]=1.1×2.375×9800/(20×40)×[(1002+202)/(1002-202)]=34.67MPa<[σ]=185MPa。 焊缝受力校核:Σ=N×k/h×l=(2.375×9800×1.4)/(8.5×200)=19.17MPa<185MPa,故吊耳板符合设计要求。 对于软弱破碎带,竖井施工采用钢护筒护壁,达到了安全可靠的目的,极大地降低了竖井在开挖过程中溜渣导井井壁破坏导致导井堵塞的安全风险,也为以后类似工程提供了很好的经验。4.2 地锚

4.3 钢丝绳

4.4 吊耳验算

5 结语