圆柱法测量X射线管焦点尺寸的研究

2022-10-29李伟伟王立强

李伟伟,王立强,2,郑 健,2,*,许 硕

(1.清华大学 核能与新能源技术研究院,北京 100084;2.北京市核检测重点实验室,北京 100084)

X射线管作为射线检测的关键部件,广泛应用于医学、材料科学及无损检测等领域的射线成像系统中[1]。在理想模型中X射线源被看作是点源,而实际的焦点具有一定形状和强度分布,这会造成X射线成像系统得到的图像产生边缘模糊,模糊的范围称为几何不锐度。减少几何不锐度的主要方法是缩小焦点尺寸[2],因此X射线管焦点尺寸是影响成像分辨率的关键因素之一,也是表征X射线源工作性能的一项重要指标,然而随着X射线管的使用时间增长,焦点尺寸会发生变化[3],为了保证成像质量,需定期对X射线管焦点进行测量。目前国际上比较常用的X射线管焦点测量的标准有IEC 60336、EN 12543和ASTM E1165[4-6],其中EN 12543广泛应用于工业用X射线管焦点尺寸测量和标注,该标准采用的测量方法包括扫描法、针孔法、狭缝法、边界法和微焦点测量方法[5]。本文借鉴EN 12543标准中边界法的原理,提出一种X射线管焦点测量的方法——圆柱法,传统的X射线管焦点测量方法均是针对标称焦点的测量,即垂直于电子束的X射线出射方向得到的焦斑投影大小[7],而圆柱法借助平移和旋转机构搭建的测量平台,可实现X射线管有效焦点的测量,即射线束张角范围内任意投射方向上的焦斑投影尺寸的测量。这将有助于解释不同张角处的图像清晰度变化原因,也将对X光管的焦点设计及其性能评价提供参考。

1 X射线束张角范围内焦点尺寸的测量原理

1.1 测量装置设计及测量原理

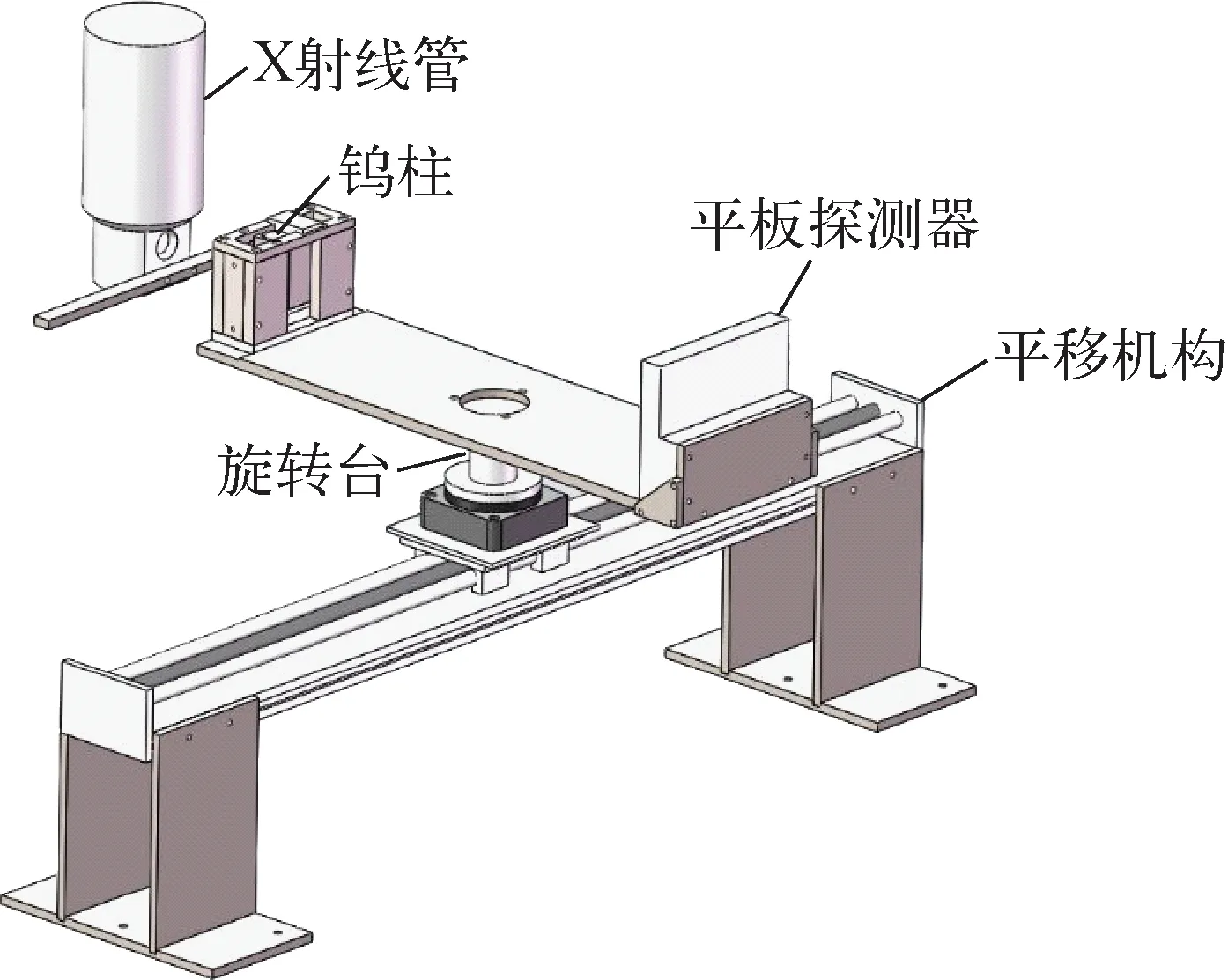

图1 圆柱法实验装置Fig.1 Diagram of cylinder method experimental setup

圆柱法测量X射线管焦点尺寸的实验装置如图1所示,是将两个钨柱和一个平板探测器安装在一个平移和旋转机构上,安装时保证X射线管出射窗、平板探测器和钨柱三者中心位置大致在同一高度,两个钨柱轴线所在平面平行于平板探测器,同时要求其中1个钨柱过焦斑中心的切面与平板探测器垂直。

图1所示的X射线管是COMET公司的MXR-225HP/11工业X射线管,标称电压225 kV,双焦点标称尺寸(小焦点0.4 mm,大焦点1.0 mm)由EN 12543针孔法标定,辐射范围为40°×30°,靶角11°[8]。平板探测器是X射线动态平板探测器,有效面积为128 mm×128 mm,像素矩阵为1 280×1 280,像素尺寸为100 μm。常规的X射线管的灯丝绕成螺旋状,灯丝发射的电子经聚焦后,以细长形轰击在靶面上,形成细长形的焦斑[7],因此圆柱法测量需要对焦斑的投影长度和宽度分别进行测量。圆柱法焦点测量系统设计示意图如图2所示,图2a为测量焦点宽度的系统布置,保证X射线管轴线与水平地面垂直,图2b为测量焦点长度的系统布置,将图2a的X射线管旋转90°,保证X射线管轴线与水平地面平行。

图2 系统设计示意图Fig.2 Schematic diagram of system layout

传统边界法采用的是胶片照相方法,对外表由铅覆盖的圆柱钢管边缘进行照射成像,钢管直径要求不小于50 mm,铅片的厚度不小于1 mm,利用光密度计对曝光的胶片进行测量,获得边界的光密度分布,然后取5%~95%的强度区间作为几何不锐度进行焦点尺寸的计算[5]。胶片照相方法具有操作过程复杂、运行成本高、结果不易保存且查询携带不便、评片人员眼睛易受到强光损伤等缺点[9],因此本文采用像元尺寸100 μm的平板探测器进行数字照相。

图3为圆柱法测量X射线束张角范围内焦点尺寸的测量原理图,其中双圆柱轴线所在平面到平板探测器的距离s是固定的,旋转台中心设计在两者中心位置。焦点尺寸为:

(1)

(2)

其中:l为有效焦点长度;w为有效焦点宽度;f为X射线管焦斑中心到双圆柱轴线所在平面的距离;d为X射线管焦斑中心到平移机构的距离;s/f为放大倍数,随测量张角的角度改变而变化;θ为测量系统中心轴线相对垂直面的夹角;ugl和ugw分别为长、宽两个方向的几何不锐度。

图3 测量原理图Fig.3 Schematic diagram of measuring principle

1.2 自动校准X射线源到平移机构距离及中心初始位置的方法

图4a为距离参数测量原理图,图4b为θ=0°时的中心初始位置示意图,即X射线管标称焦点测量布置图。由式(1)和式(2)可知,测量X射线束张角范围内任意角度θ的焦点尺寸,需要已知X光机射线源到平移机构的距离d和测量系统中心轴线相对垂直面的夹角θ,然而X光机射线源焦点在光管内部,焦点的位置无法直接确定,一般会使d的测量比较困难,同时θ的确定需要借助中心初始位置。针对以上问题,本文通过任意3个位置P0、P1和P2处图像的测量对系统位置参数进行调整,保证每个位置焦斑中心与平板探测器中心连线与其中一个钨柱相切,在成像的图像上显示为钨柱的边界强度轮廓线的过渡中心像素位置在图像的中心位置,从而实现自动校准X射线源到平移机构距离及中心初始位置。S1为旋转台中心P0和P1之间的距离,S2为旋转台中心P0和P2之间的距离,两个参数都是通过丝杠平移机构准确给定的。θ1为旋转台中心P0和P1位置处测量系统间的夹角,θ2为旋转台中心P0和P2位置处测量系统间的夹角,两个角度参数由旋转电机旋转角度测量得到。根据图4a所示的几何关系,可得到:

(3)

该方程组解析解较为复杂,可借助Matlab进行数值求解d、S0和θ0。根据校准获得的S0和θ0,将测量平台从P0位置旋转θ0,并平移S0到中心C位置,这样给出偏角θ就可根据d计算出平移距离,将测量平台旋转该偏角和平移相应的距离,就可在该角度下进行有效焦点尺寸的测量。

1.3 几何不锐度的测量

由式(1)和式(2)可知,欲测量X射线束张角范围内任意角度θ的焦点尺寸,除需X光机射线源到平移机构的距离d,还需长、宽两个方向的几何不锐度ugl和ugw。传统的边界法有两种测量几何不锐度的方法,第1种是在获得胶片光密度分布图后,测量暗区和亮区之间的总对比度,然后在胶片上标出对比度的5%和95%这两个点,测量两点之间的距离作为几何不锐度,如图5a所示为沿胶片长度方向(mm)的光密度分布。第2种则需要使用微型光密度计测量胶片光密度分布,对光密度分布图上的数据按微型光密度计步长求一阶导数,然后取求导后D′曲线与10%的阈值线(A,B)交叉点之间的距离作为几何不锐度[5],如图5b所示为沿胶片长度方向(mm)的光密度分布一阶导数。

借鉴边界法测量几何不锐度的原理,本文分别采用上述两种方式对平板探测器获得的投影数据进行处理,将计算的像素点数乘以像素大小得到几何不锐度长度,且将第1种方法命名为边界法,第2种方法命名为微分法。微分法相比于边界法,其焦点测量的结果更为准确[5]。图5a所绘制的曲线称为边界强度轮廓线。

1.4 X射线束张角范围内有效焦点尺寸的推导

图6为X射线束张角范围内不同角度θ的有效焦点尺寸测量示意图。其中,w为实际焦斑宽度,wt为焦斑宽度在测量角度的投影大小,l为实际焦斑长度,lt为焦斑长度在测量角度的投影大小,X射线管阳极靶的靶角为11°。假设在张角范围内不同角度处X射线源焦斑发射X射线强度分布均匀,根据图6所示的几何条件可推导出式(4)和(5):

图4 距离和位置参数校准方法原理图Fig.4 Schematic diagram of distance and position parameter correction

wt=w·cosθ

(4)

lt=l·sin(θ+11°)

(5)

a——原始数据图;b——求一阶导数的数据图图5 几何不锐度测量原理图[5]Fig.5 Schematic diagram of geometric unsharpness measurement[5]

a——有效焦点宽度方向测量;b——有效焦点长度方向测量图6 不同角度有效焦点尺寸测量示意图Fig.6 Schematic diagram of effective focus size at different angles

2 实验设计

由于大部分焦点尺寸测量的标准都要求管电压为标称电压的75%,因此本文在进行焦点测量时选择的管电压为169 kV。管电流的选择不能过大也不能过小,过大易使得平板探测器达到饱和计数,过小会使得探测数据的统计误差增大,因此经测试选择管电流为0.5 mA比较合适。

2.1 平板探测器信号的处理

平板探测器的像素矩阵为1 280×1 280,因此探测器获取的信号为1 280×1 280路,本文从平板探测器输出信号中选取沿钨柱轴线方向(约2 mm高度)的第630~650路信号进行维纳滤波(邻域大小3×3),然后在每路信号中选取在过渡区前后(约8 mm宽度)的80列数据进行3次样条插值和一维中值滤波(滤波阶数3),绘制边界强度轮廓线和其一阶导数曲线图,计算几何不锐度长度,根据测量角度计算放大倍数,最后由式(1)和(2)计算有效焦点尺寸,取21路焦点尺寸平均值作为有效焦点尺寸,取其标准差表示测量有效焦点尺寸的涨落大小。

2.2 钨合金圆柱直径的选择

传统的边界法采用的是表面由至少1 mm厚铅包裹的直径为50~100 mm的单个钢管作为屏蔽体,而本文采用的是直径15、20、25 mm,长度100 mm,纯度99.95%的双钨合金圆柱。一方面是研究能否用直径较小的钨合金圆柱对X光管焦点进行准确测量;另一方面采用双圆柱的设计,使其具有一定间距,可减少散射对测量的影响。进一步调小双圆柱之间的间距,当圆柱间距小于0.1 mm时,可由圆柱法过渡到狭缝法测量焦点尺寸,且狭缝间距易调节,而标准规定的狭缝板加工较困难,厚度较薄,不适合能量较高的X射线焦点测量[10]。

2.3 X射线有效焦点尺寸的测量张角选择

通常测量X光管焦点尺寸的方法和标准都只针对θ=0°处的标称焦点尺寸,但实际应用中被检物体的位置可能会偏移X射线垂直出射方向,国内外诸多X射线管厂商也未提供相关参数,然而焦点尺寸的大小会直接影响图像的清晰度,所以研究张角范围内焦点尺寸随角度的变化规律可更好地设计检测系统结构布局,对保证图像质量具有重要意义,同时可对X光管的全面性能进行比较和选型。本文根据COMET公司的MXR-225HP/11工业X射线管说明书上标定的辐射范围选择实验测量的角度范围,且以中心初始位置C为界限,规定在中心位置左侧的相对垂直面的夹角为正,在中心位置右侧的相对垂直面的夹角为负。

有效焦点宽度方向测量时θ在-16°~16°范围内每间隔2°测量1次,有效焦点长度方向测量时θ在-10°~16°范围内每间隔2°测量1次。

3 结果和讨论

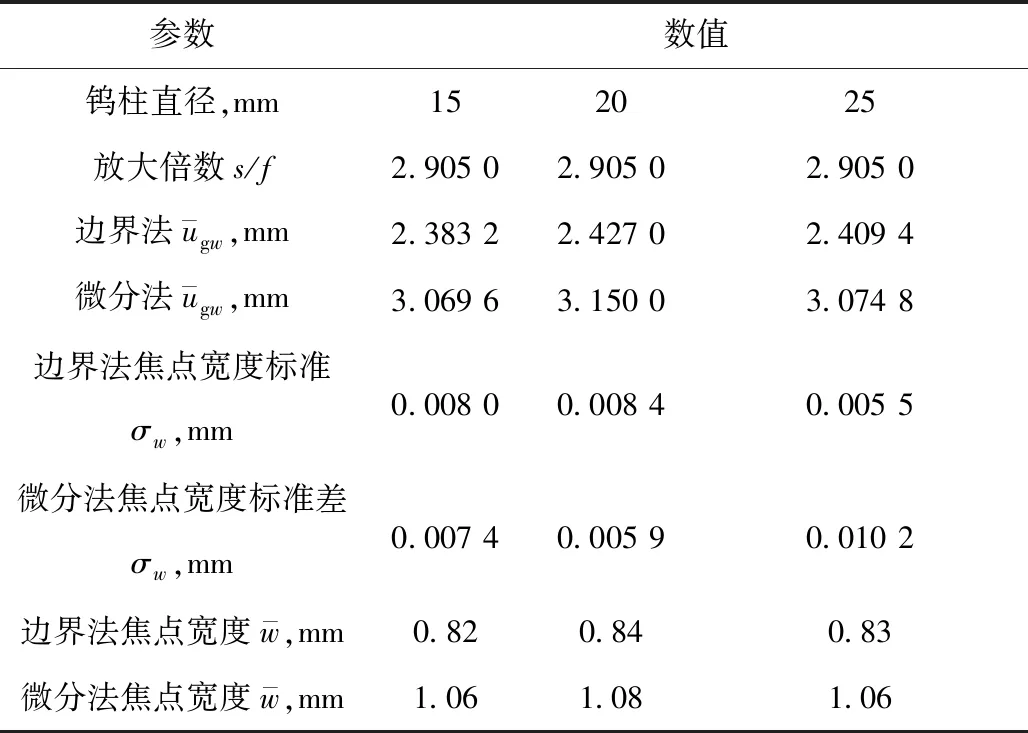

3.1 钨合金圆柱直径对焦点尺寸测量的影响

该实验是在管电压为169 kV,管电流为0.5 mA,两个钨柱间距为14.9 mm,直径分别为15、20、25 mm的条件下,对X射线管大焦点宽度方向进行的有效焦点测量。X射线源到平移旋转机构的距离d为506.54 mm,钨柱边界到平板探测器的距离s为600 mm。表1为不同钨柱直径的大焦点宽度测量结果。由表1可知:1) 3种不同直径钨合金圆柱采用相同的数据处理方法测量的焦斑大小在误差范围内结果是一致的,因此可使用直径更小的钨合金圆柱进行焦斑大小的测量;2) 同一组测量图像数据,用边界法数据处理的焦斑在0.83 mm左右,用微分法数据处理的焦斑在1.07 mm左右,用微分法处理的结果与X光管焦点的标称值更一致;3) 用直径较小的表面光滑的重金属圆柱和数字化的图像处理方法可对X光管的焦点进行准确测量。

3.2 X射线束不同张角处有效焦点尺寸的测量

该实验是在管电压为169 kV,管电流为0.5 mA,两个钨柱间距为9.9 mm,直径为20 mm,双圆柱中心连线到平板探测器的距离s为固定值600 mm的条件下,对X射线管射线束张角范围内每2°角度间隔进行X光管大、小两种焦点模式下其焦点在宽度和长度方向上的大小测量。

表1 不同钨柱直径的大焦点宽度测量结果Table 1 Measurement result of large focal spot width using tungsten cylinder of different diameters

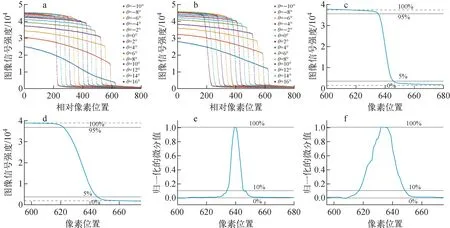

1) 宽度方向有效焦点尺寸测量

将X光管的长轴与水平地面垂直布置,通过自动校准得到X射线源到平移旋转机构的距离d为506.54 mm和垂直中心位置C,然后从垂直中心位置出发,旋转平台每旋转2°,计算对应的平移距离,将旋转平台平移到该位置处,测量该角度下的边界强度轮廓线。图7a为小焦点模式下宽度方向不同角度的边界强度轮廓线,图7b为大焦点模式下宽度方向不同角度的边界强度轮廓线,曲线是选取长度方向第630~650路信号叠加取平均并展开排布绘制的示意图,其纵轴表示测量图像信号强度,其横轴无物理意义。图7c为相对垂直面夹角0°时的小焦点模式下截取宽度方向第600~680路像素区间的边界强度轮廓线,图7d为相对垂直面夹角0°时的大焦点模式下截取宽度方向第600~680路像素区间的边界强度轮廓线,其纵轴表示长度方向第630~650路信号强度的平均值,其横轴表示平板探测器上的像素位置。图7e为图7c一阶微分归一化曲线,图7f为图7d一阶微分归一化曲线。

图7 X光管焦点宽度方向边界强度轮廓线Fig.7 Density profile of focal spot width for X-ray tube

从图7a、b可看出,相同焦点模式下的不同角度的边界强度轮廓线相似,随角度的变化,射线强度变化幅度不大。从图7c、d可看出,不同焦点模式下的强度轮廓线形状有明显差异,大焦点的过渡曲线相对光滑,而小焦点的过渡曲线分为3段,两端变化相对平缓,而中间段变化梯度大。这是由于X光机靶上焦斑射线出射分布不均匀造成的,小焦点在宽度方向中间部分射线出射强度大,而两边相对出射强度较小,而大焦点在宽度方向焦斑射线出射分布相对均匀。

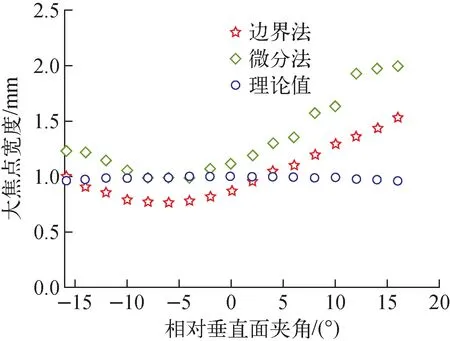

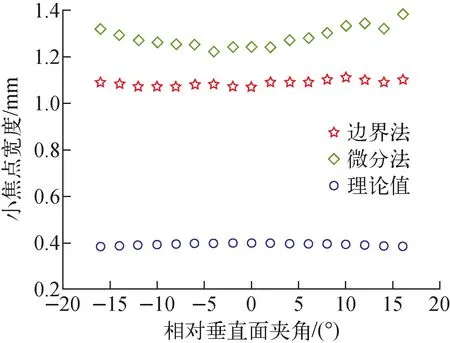

图8 大焦点宽度随角度分布Fig.8 Distribution of large focal spot width with angle

按照上述边界法和微分法数据处理的方法,求得的大焦点在宽度方向沿不同角度的有效焦点尺寸如图8所示,并将焦点在宽度方向沿不同角度的变化与根据式(4)按标称值w=1.0 mm计算的理论值进行对比。可看出:1) 两种数据处理方法得到的有效焦点尺寸随角度变化规律是一致的,但两者测量值之间有一定偏差,边界法测量结果比微分法测量结果偏小;2) 大焦点在宽度方向不同角度测量的有效焦点尺寸是变化的,中心位置附近偏小,微分法结果在-5°左右与X光管焦点标称值1.0 mm相差2%,两侧偏大,且不对称,其中0°测量的有效焦点尺寸为1.11 mm,16°为1.99 mm,相对于0°增加79%,-16°为1.23 mm,相对于0°增加11%。

大焦点在宽度方向不同角度有效焦点尺寸测量值与理论估算值变化不一致,理论估算是中心对称的,中间最大,两侧偏小,其中0°的有效焦点尺寸理论值为1.00 mm,16°为0.96 mm,相对于0°减小4%。

按照上述边界法和微分法数据处理的方法,求得的小焦点在宽度方向沿不同角度的有效焦点尺寸如图9所示,将焦点在宽度方向沿不同角度的变化与根据式(4)按标称值w=0.4 mm计算的理论值进行对比。可看出:1) 边界法和微分法的测量结果都在1.0 mm以上,比X光管标称值0.4 mm大得多;2) 小焦点在宽度方向不同角度测量的有效焦点尺寸是变化的,中心位置附近偏小,两侧偏大,比较对称,微分法在0°测量的有效焦点尺寸为1.24 mm,16°为1.38 mm,相对于0°增加11%,-16°为1.32 mm,相对于0°增加6%,相比大焦点测量结果变化幅度小,而边界法相对变化更小;3) 两种数据处理方法得到的有效焦点尺寸随角度变化规律是一致的,但两者测量值之间有一定偏差,边界法测量结果比微分法测量结果偏小;4) 小焦点在宽度方向不同角度有效焦点尺寸测量值与理论估算值变化不一致,理论估算是中心对称的,中间最大,两侧偏小,其中0°的有效焦点尺寸理论值为0.4 mm,16°为0.38 mm,相对于0°减小4%。

图9 小焦点宽度随角度分布Fig.9 Distribution of small focal spot width with angle

本文所采用的X光管小焦点有效尺寸是根据EN 12543标准中针孔法进行标定的,并且其说明书阈值选择为30%[8],将数据处理中边界法的阈值选择在25%~75%,得到θ=0°时有效焦点尺寸为0.32 mm。将微分法的阈值选择在30%,得到θ=0°时有效焦点尺寸为0.36 mm,其测量结果与标称值比较一致,这也说明小焦点焦斑和大焦点焦斑出射射线分布是有明显差异的,按照其说明书中的阈值参考改变算法阈值设置也可以得到相近的测量结果。

2) 长度方向有效焦点尺寸测量

将X光管旋转90°,使其圆柱轴线与水平地面平行,通过自动校准得到X射线源到平移旋转机构的距离d为498.13 mm,图10a为小焦点长度方向不同角度的边界强度轮廓线,图10b为大焦点长度方向不同角度的边界强度轮廓线,曲线是选取宽度方向第630~650路信号叠加取平均并展开排布绘制的示意图,其纵轴表示测量图像信号强度,其横轴无物理意义。图10c为相对垂直面夹角0°时的小焦点模式下截取长度方向第600~680路像素区间的边界强度轮廓线,图10d为相对垂直面夹角0°时的大焦点模式下截取长度方向第600~680路像素区间的边界强度轮廓线,其纵轴表示宽度方向第630~650路信号强度的平均值,横轴表示平板探测器上的像素位置。图10e为图10c的一阶微分归一化曲线,图10f为图10d的一阶微分归一化曲线。从图10a、b不同角度获得的焦点长度方向的边界强度轮廓线来看,相同焦点模式下的不同角度的边界强度轮廓线形状相似,随角度的变化,射线强度变化幅度较大,越偏向靶平面,射线强度越小,同时轮廓线过渡区越小。

图10 X光管焦点长度方向边界强度轮廓线Fig.10 Density profile of focal spot length for X-ray tube

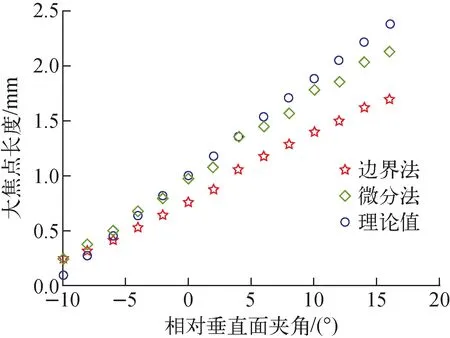

图11 大焦点长度随角度分布Fig.11 Distribution of large focal spot length with angle

图12 小焦点长度随角度分布Fig.12 Distribution of small focal spot length with angle

4 结论

本文基于EN 12543标准边界法的原理,提出了针对现有工业X射线管的焦点测量方法——圆柱法,该方法利用平移旋转机构实现了对X射线束张角范围内不同角度处有效焦点尺寸的测量。提出的自动校准X射线源到平移旋转机构距离及校准中心初始位置的方法,提高了焦点测量的位置准确性。通过对COMET公司生产的一款双焦点X光管的大、小焦点在宽度方向和长度方向上不同张角处尺寸的测量,发现其大小随测量角度是变化的。采用微分法测量时在焦点宽度方向,大、小焦点尺寸变化范围分别为0.98~1.99 mm和1.22~1.38 mm,两侧位置尺寸偏大,中间偏小;在长度方向,随着角度从-10°到16°逐渐变大,大、小焦点尺寸变化范围分别为0.24~2.13 mm和0.22~0.79 mm。在宽度方向大、小焦点的边界强度轮廓线形状不一致,采用标准中的10%阈值线测量的小焦点尺寸与标称值差异较大,参照说明书中小焦点尺寸标定的阈值设置,将边界法和微分法测量几何不锐度的10%阈值线修改为30%后,得到了与标称值较一致的测量结果,这说明小焦点发射的X射线强度分布与大焦点明显不同。通过对其射线束张角范围内有效焦点变化规律的分析,将成像系统布置在相对X光管轴切面夹角0°且偏向靶平面的位置时会获得较好的图像分辨率,但过于偏向靶平面时,射线强度会变小,这不利于图像质量,因此系统布置时需根据实际情况综合考虑。有效焦点随角度的变化规律在长度方向上与理论分析结果较接近,但在宽度方向上与理论分析相差较大,这将对X光管的靶点设计提供参考。