商用车质心测量方法分析与研究

2022-10-29李文海王旭

李文海,王旭

(中汽研汽车检验中心(武汉)有限公司,湖北 武汉 430056)

0 前言

商用车结构复杂、专用装置多样,其质量、质心位置、倾翻稳定角等静态参数是影响车辆操纵稳定性、平顺性和安全性的重要指标,而质心位置对整车设计与专用装置布局有着重要影响。商用车质心位置的测量不仅是生产企业验证设计结果的重要依据,还是质量监督部门对车辆安全性能检验的必要手段。

车辆质心的测量方法多样,主要根据被测体质心的动静态分类。动态质心的测量主要采用的方法有旋转平衡法和转动惯量法。旋转平衡法和转动惯量法的原理相同,都是通过测量压力和转动惯量来计算质心位置;但是2种方法存在着一定的误差,误差主要来源于测量的过程中的摩擦力和测量工具本身的振动。动态质心的测量方法受制于测试设备的尺寸、设计难度等,因此在行业当中并不常用,相比于动态质心,静态质心的测量方法比较复杂,常采用的方法有倾侧试验台法和起吊法等。

1 车辆质心测量方法

国内外均对车辆质心进行了长时间的研究并制定了相关质心测量的标准:《汽车重心高度测定方法》(GB/T 12538—1990)中推荐使用轴升法和摇摆法进行车辆质心的测量,该标准适用于各类汽车;《双轴道路车辆 重心中心测定》(ISO 10392:1992)中提出使用轴升法进行两轴车辆质心高度的测量,并推荐其他类型车辆参考执行;《两轴道路车辆 重心位置的测定》(GB/T 12538—2003)依据ISO 10392:1992制订,其技术内容与ISO 10392:1992一致,都是通过轴升法进行质心的测量,并且替代了GB/T 12538—1990;《公路车辆 重心的测定》(ISO 10392:2011)在ISO 10392:1992的基础上添加了摇摆法。

在依据相关标准监测车辆质心的过程中,受到仪器设备以及车辆接近角、车辆离去角、轮胎承载力、弹性元件变形量等多重因素的影响,测量结果并不理想。2019年国际标准化组织颁布了《重型商用车和公共汽车 重心测量 轴提升、倾斜台和稳定摆试验方法》(ISO 19380:2019),提出了采用车轮假人代替车辆一侧轮胎,并在侧倾试验台上进行质心高度测量的方法(简称“轮胎假人替代法”)。该方法充分考虑了车辆上的弹性元件变形对于车辆质心高度测量值精度的影响。

1.1 轴升法

轴升法的测试设备简单,易于实现,具体的操作规程是将车辆停置在车轮负荷计上,测量轴距、轮距、车轴负荷、轮胎负荷等数据。采用牵引钩利用起重机吊起车尾或车头,在一定侧倾角度内,多次测量,并且根据得到的数据利用力矩平衡计算质心。该方法适用于测量前后单轴车辆的质心位置,在试验过程中要求车辆前后悬架有效锁死,在车轴升起的过程中,车轴负荷的转移不应影响质心位置。由相关公式可知在试验中车轮负荷计及倾角仪是最重要的2个误差来源;同时,轴距越长,误差越大。

经过多次重复试验可以发现:当举升角度≤4°时,车辆的质量变化幅度大,测量的质心高度变化较大;当举升角度过大时,质心测量结果重复性低。重型车辆在进行满载测试时,还需要考虑前轴轮胎的负荷是否会超出该型号轮胎的承载能力,以及前后轮胎的变形情况。依据GB/T 12538—2003及ISO 10392:2011推荐的轴升法测得的质心高度,其准确性受到测试设备精度、车辆接近角、车辆离去角、轮胎承载能力等多种因素限制及影响,在实际测量中并不推荐采用该方法测量质心位置。

1.2 侧倾试验台法

将车辆置于带有称重功能的侧倾试验台上,水平静置时测量各车轮的轮胎负荷,以及车辆静态尺寸、轴距、轮距等参数,然后记录不同侧倾角度下轮胎负荷的变化,在空间坐标系中建立力矩平衡方程可计算得出车辆质心的位置。

在采用侧倾试验台法时,要求车辆悬架锁定,采用车头向前、向后2种方式进行。然而在实际测量中,车辆悬架无法完全锁定,因此车辆侧倾时,两侧悬架形变,车身相对于侧倾试验台偏移,其质心相对于侧倾试验台的高度产生了变化,且不同的侧倾角度下车辆质量测量结果也不同,导致最终计算结果存在一定误差,但该方法试验步骤简单,效率高。

1.3 轮胎假人替代法

ISO 19380:2019中提出采用轮胎假人代替车辆一侧轮胎,并在侧倾试验台上将车辆倾侧至极限角度,然后测量车辆的质心高度。在试验前需要测量并记录每个轴的质量,以及车辆轴距等基本参数,以便得到质心的水平位置及横向轮胎位置;车辆置于侧倾试验台上,将一侧车轮紧靠侧倾试验台翻转轴侧,并将该侧的车轮替换为轮胎假人,测量轮胎假人间的纵向距离、静态半径,以及每个轮胎假人边缘距车辆纵向中心平面的距离;然后将车辆侧倾至极限状态,记录此时角度。

轮胎假人替代法要求采用轮胎假人替换车辆一侧车轮,减少垂直和横向轮胎的形变,使用的轮胎假人半径与待测车辆的车轮静力半径相同,且需要最大程度减小两者的质量特性差异,同时轮胎假人还需要有足够的强度,在车辆侧倾至极限位置时不会变形。在计算车辆的质心高度时不需要测量各车轴负荷,降低了侧倾试验台的技术难度,提高了测量精度。但轮胎假人替代法的试验过程复杂,且依据车辆类型多样,车轮型号不同,需配置不同的轮胎假人。在侧倾至极限角度时试验周期长,且具有一定的危险性。

2 质心高度测量及计算

2.1 仿真模型测量

以某型号两轴客车作为试验样车,其整备质量为9 200 kg,轴距为4 000 mm,前后轮距为2 070 mm/1 860 mm,轮胎型号为275/70 R22.5 16PR。

利用CATIA软件建立整车模型,装配底盘及各零部件模型,输入各部件尺寸及密度等参数,测量模型惯量可得出质心高度为1 220.25 mm。

2.2 试验台测量

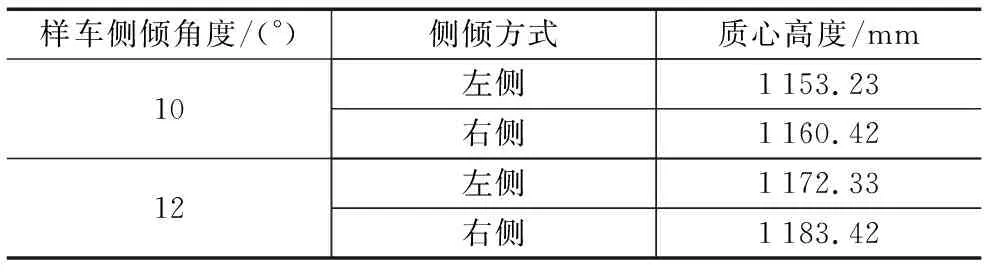

采用带称重功能的侧倾试验台进行测量,将样车置于试验台上,水平时记录4个车轮的轮胎负荷。将样车分别侧倾10°、12°,并采用车头向前、向后2种方式,计算所得样车质心高度如表1所示。

表1 样车质心高度

当车辆侧倾一定角度时,质心高度转移较小,计算出4次试验的质心高度,再取平均值可得出样车质心高度为1 167.37 mm。

采用ISO 19380:2019中的侧倾试验台法,在车辆水平放置时测量样车的轮距、轴距、轮胎负荷半径等静态参数。得出水平方向上样车质心距样车中心对称平面的距离为10.34 mm,样车质心距前轴的距离为2 701.41 mm。

按照标准规定试验方法(但未将支撑车轮替换为轮胎假人),在样车翻转一侧的车轮下方插入纸片,将样车进行倾侧直至该纸片可轻松抽出,此时可判定为样车侧倾至极限位置。记录样车侧倾至极限位置的角度为38.6°。计算得出样车的质心高度为1 181.57 mm。

2.3 结果分析

建模计算及样车2次测试可知:采用带称重功能的侧倾试验台法和ISO 19380:2019中的侧倾试验台法得出的质心高度结果都很接近;第一种试验方案试验过程简单,危险性较小;ISO 19380:2019的试验过程复杂,采用特定的轮胎假人代替车轮,减少车辆弹性形变,但需要将车辆侧倾至极限位置,存在一定危险性。且需要注意的是,现阶段关于车辆的质心测量方法都存在着一定误差,因为不同的车辆存在的不确定因素过多,所以在测量精度上不同测试方法会对测量结果有不同的影响。

3 结语

我国商用车种类多样,上装部分结构复杂,车辆质心位置的准确测量对于车辆操纵稳定性、安全性等方面有着重要影响。本文介绍了国内外常用的质心测量方法,分析了实际测试过程中的各方法的影响因素,并比较其优缺点。采用侧倾试验台法和ISO 19380:2019中的侧倾试验台法,对某样车进行车辆质心的实测,对比分析2次试验的过程及质心高度。结果表明:基于2种不同测试原理得出的质心结果相差很小,可以在后续进行多次多车型的质心对比试验。若试验结果依然相差很小,可以将现有2种标准推荐的试验方案相结合,取其各自的优点:在采用轮胎假人,但不将车辆侧倾至极限位置下,记录各车轮的轮胎负荷,再进行质心计算。采用该方案进行测试,既可以精简试验流程,又可以降低试验危险性,提高测试效率,为商用车辆质心测量方法的发展方向提出新的思路。