猪胴体冷却降温特性及耗能分析

2022-10-29许明曙秦单峰崔健林孙世滨

许明曙,张 良,陈 玉,张 廉,秦单峰,崔健林,孙世滨

(1. 浙江青莲食品股份有限公司,浙江 嘉兴 314317;2. 上海理工大学 能源与动力工程学院,上海 200093;3. 浙江青莲生猪产业研究院,浙江 嘉兴 313199)

猪肉是我国价值最大的农副产品。改革开放以来,随着我国经济的发展和人民生活水平的不断提高,人们对于肉类的需求量也越来越大,我国猪肉生产发展迅速,2004年我国生猪出栏头数达6.18亿头,猪肉总产量达4 707.6万t,均居世界首位。根据国家统计局的数据,到2018年,世界猪肉销售量达到顶峰,为1.12亿t,我国占比达49.26%,远超排名第二的欧盟27国的19.01%。2019年受非洲猪瘟病的持续影响,我国猪肉产量有所回落,但仍维持在4 255万t。2015年我国人均猪肉年消耗量达到最高值,人均猪肉年消耗量为40.3 kg,即使在2019年猪肉产量大幅度减少的情况下,人均猪肉年消耗量仍有27.1 kg。2019年受非洲猪瘟病的影响,国内肉类饮食结构开始变化,猪肉“一家独大”的状况逐渐改变,肉类呈现多样性消费趋势,增加了对牛肉、羊肉、禽类和鸡蛋的消费。虽牛、羊、禽类作为替代品发挥了一定的作用,但占比较小,例如2019年,猪、牛、羊、禽类产量为7 649万t,其中牛、羊、禽类产量占比分别为8.7%、5.9%、29.3%。随着人们生活水平的提高和健康意识的增强,消费者现在关注的不再是“吃得多”的问题,而是“吃得好、吃得健康”的问题。近年来我国猪肉消费结构发生了明显变化,呈现从冷冻肉到热鲜肉,再从热鲜肉到冷鲜肉的发展趋势,形成了“热鲜肉广天下,冷冻肉争天下,冷鲜肉甲天下”的格局。冷鲜肉及深加工制品在猪肉消费总量中占比明显增加,冷鲜肉在猪肉消费中占比将达40%左右。

目前肉类市场中冷鲜猪肉最受大众欢迎,但猪肉上市前要经历生猪宰杀、食品加工、物流和销售等诸多环节,如何对猪肉生产过程实行质量管控,保证食品安全,相关猪肉肉制品加工行业对此投入了很大的精力,相关技术也得到迅速发展,对肉制品质量的关注度也迅速提高。根据猪肉加工工艺,降温处理的冷鲜猪肉需经过冷却排酸处理,有效控制冷却排酸过程中的温度提高了冷鲜猪肉的质量和营养,促进了冷鲜猪肉的销售,同时也会对猪肉的生产企业提出能耗和技术上的要求,增加的冷却设备和动力电能将增加企业的生产成本。大多数企业对冷鲜肉的加工处理就是把宰杀后的猪胴体直接送入0 ~ 4 ℃冷却间进行冷却,缺少对冷却过程中猪胴体内部温度变化以及所需冷量的深入研究,这不利于冷鲜肉的质量控制和冷鲜肉冷加工过程中的能量控制。本文将通过实验测试在整个冷却过程中猪胴体不同深度的温度,分析猪胴体在冷却过程中的温度变化趋势及内在影响因素,提出在猪胴体冷却过程可供参考的既能提高冷鲜肉质量、又能降低能耗的优化方案。

1 猪胴体冷却工艺要求

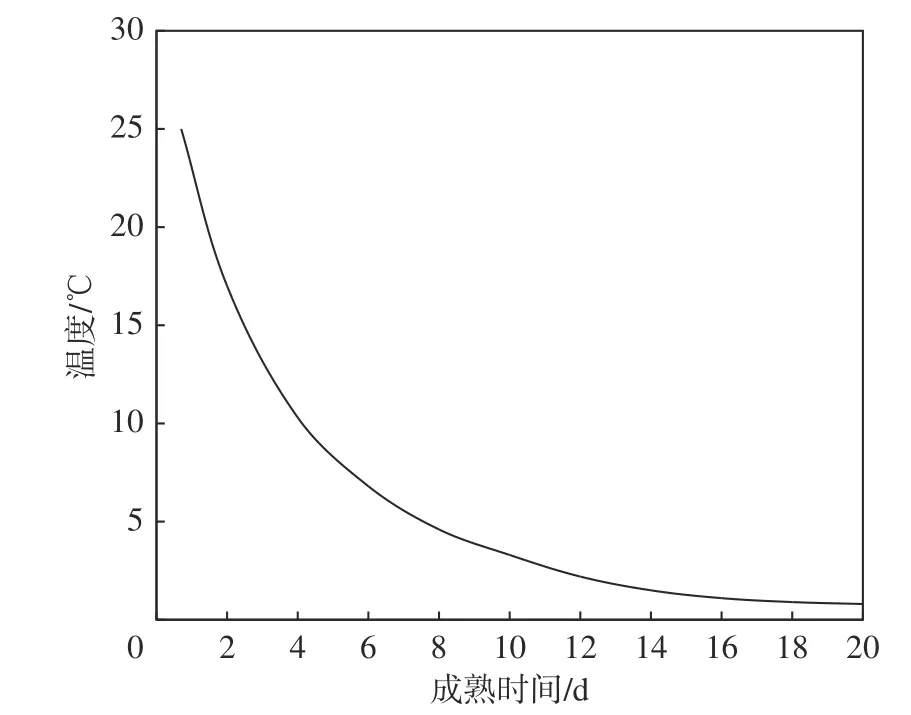

冷却生鲜猪肉是指通过检验检疫合格后的胴体在经过冷却处理后,其腿部肌肉深层中心温度在24 h降至0~7 ℃,并在后续包装、贮藏、流通和销售过程中环境温度始终保持在0~4 ℃范围内的生鲜肉。但是,猪在宰杀后其胴体内所含糖原还将发生无氧分解,释放乳酸和热量,胴体内温度会上升,可达到40 ℃以上,在冷却工艺上需迅速排除热量,最重要的是需迅速降低猪胴体的温度和含湿量,以降低酶的作用及微生物的生长繁殖能力。研究表明,将猪宰杀后迅速冷却,使胴体温度在较短时间内降至20~25 ℃,可有效降低PSE(pale soft exudative )肉的发生率。猪胴体的快速冷却以及对冷却过程的有效控制,更有利于控制宰杀后胴体内糖原的消耗和pH,适宜的pH可以使猪肉肌纤维细胞溶酶体中的组织蛋白酶发挥作用,缓慢地分解肌肉中蛋白质为小分子肽或氨基酸,这不仅使蛋白质结构松弛,还赋予猪肉特殊的香味和鲜味,达到成熟。成熟的猪肉有良好的口感和丰富的营养。猪肉成熟时间与猪胴体的温度紧密相关。大量研究表明,猪胴体温度和猪肉成熟时间的关系如图1所示。猪肉成熟速度随猪胴体温度的升高而加快,但是简单地采用提高猪胴体温度的方法促进猪肉成熟是危险的,特别是提高猪胴体表面温度会加速微生物的繁殖。若为了控制微生物的繁殖采取低温成熟的方法,又使得猪肉成熟时间偏长。

图1 猪胴体温度和成熟时间的关系Fig. 1 Relationship between pork temperature and maturity time

由此可见,控制猪胴体在冷却过程中的温度变化显得尤为重要。对猪胴体的冷却降温研究中,陈韬等通过实验比较了在不同空气环境温度和空气流速下不同厚度猪胴体的降温曲线,并计算得到猪肉降温过程相应的传热系数;甄仌等对对流条件下猪肉冷却时的温度场进行了仿真模拟,得出猪胴体在冷却过程中的温度变化规律。但是,对猪胴体实际降温规律的研究较少,从文献[2]中我国对片猪肉生鲜标准以及猪肉成熟时间来看,将猪肉保持在7~10 ℃左右时能较好地保持猪肉的质量。由于猪在宰杀后的初期,其胴体温度较高,需要有个快速冷却过程以便尽快降低猪胴体表面的含湿量和温度,使胴体表面处于有效抑制微生物作用的状态。当冷却降温过程进入稳定期后再将猪胴体送入0~4 ℃冷却间冷却,从而保证猪胴体的冷却条件。

猪胴体冷却过程的合理降温关系到动力配置和初步投资,恰当的降温速度可以在保证冷却工艺的基础上合理布置冷却设备的投入量。根据猪胴体温度变化特性可精确计算猪胴体在冷却过程中的热负荷。一般热负荷计算式为

式中:为热负荷,kJ;为猪肉质量,kg;C为猪肉比热,值为[0.837 + 3.34] kJ·(kg·℃),为猪肉的含水率,%;△为温差,℃。

由于猪刚被宰杀,其胴体存在大量糖原。在冷却开始时,这些糖原的生化分解会产生许多附加热量,要在猪胴体冷却过程初期精确计算负荷,就需要评估猪胴体的热负荷构成机制和初始温度。猪胴体开始冷却时的热负荷构成机制比较复杂,难以用较规律的计算方法进行描述。通过实验测试可直观地了解猪胴体冷却降温过程中的温度变化,这对猪胴体冷却时的热负荷计算和冷却设备的选型有指导意义。

2 实验过程

2.1 实验设计

猪胴体平面尺寸相对较大,厚度相对较小,且厚度尺寸不均匀,因此考虑到最不利因素将测试的典型位置选取在猪胴体最厚的后腿肉部位。猪胴体的热量是通过其肌肉、脂肪层和表皮将热量从内部向外传导,最终经过与周边冷空气对流换热将热量扩散到环境中。对具有大平面、小厚度特点的猪胴体,其传热类似于大平板特性,在厚度方向具有对称性,因此选取测点时只考虑胴体的一半厚度。选取8个猪胴体温度测点,分别为冷却间环境空气、胴体表面,皮下1 、2 、3 、4 、5 cm,以及后腿中心部位的温度(约深8 cm)。考虑到在冷却过程中猪胴体的移动性,采用金科JK808手持多路温度测试仪进行现场跟踪测试。测试现场如图2所示。

图2 猪胴体测试现场图Fig. 2 On-site test of pig carcass

2.2 实验工况及实测数据

测试工作在浙江青莲食品有限公司新兴厂冷库进行。测试工况为猪胴体在-10~-5 ℃冷却间快速冷却1 h;经快速冷却后将猪胴体送入0~4 ℃冷却间继续冷却1 h;猪胴体直接送入0~4 ℃冷却间冷却2 h。测试结果如图3~5所示。

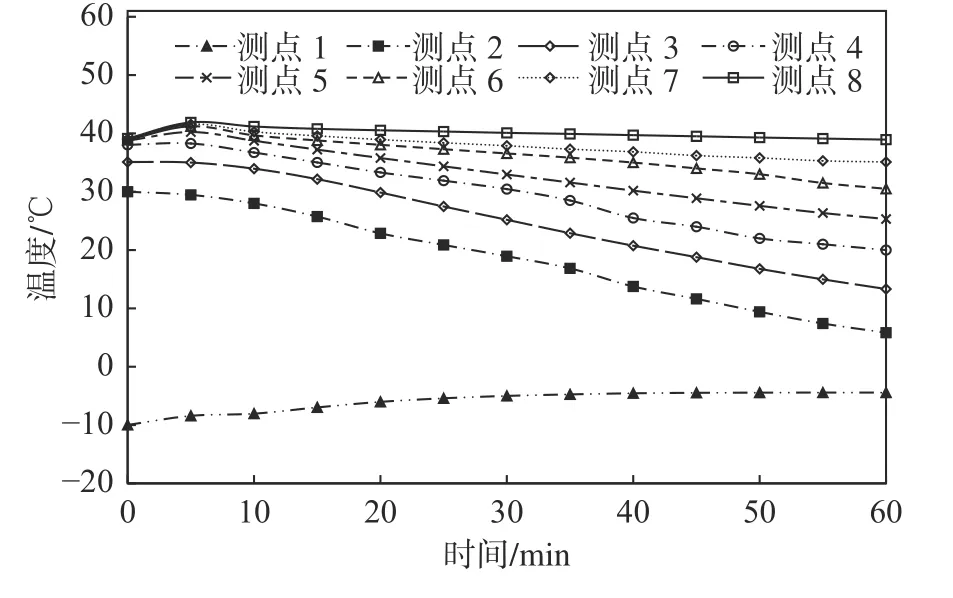

图3 猪胴体快速冷却时测点温度变化Fig. 3 Temperature changes of the measuring points in the pig carcass during the first rapid cooling stage

由图3中可见,经快速冷却的猪胴体表面温度大约在50 min时可以降至10 ℃,1 h后可以降至6~7 ℃,在猪胴体表面能较快地形成低温干燥膜,有利于抵御外部微生物的侵入。

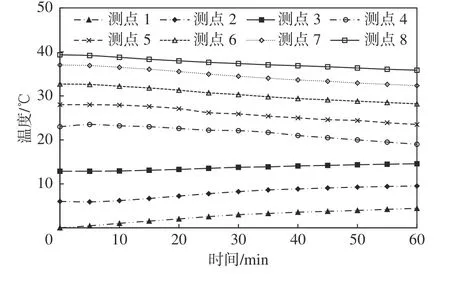

由图4中可知,在猪胴体快速冷却后送入0~4 ℃冷却间继续冷却的过程中,猪胴体表面温度和浅层测点温度有所回升,与环境温度间存在传热温差。冷却1 h后,猪胴体表面温度和环境温度均趋于稳定,猪胴体内部各测点间温差趋于均衡,进入猪胴体降温稳定期。

图4 猪胴体快速冷却后继续在0~4 ℃冷却间冷却的测点温度变化Fig. 4 Temperature changes of the measuring points in the pig carcass during the second cooling stage of 0~4 ℃

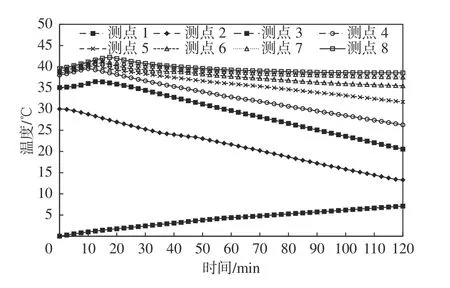

由图5中可知,猪胴体直接送入0~4 ℃冷却间冷却时,冷量配置明显偏小。冷却2 h后猪胴体表面温度仍在13 ℃左右,环境温度仍有上升趋势,猪胴体内各测点温度的传热梯度构成不均匀,还没达到稳定传热阶段。

图5 猪胴体直接在0~4 ℃冷却间冷却时测点温度变化Fig. 5 Temperature changes of the measuring points in the pig carcass during the single cooling process of 0~4 ℃

2.3 实验分析

猪胴体测试数据显示,在冷却开始时,由于猪刚被宰杀,猪胴体仅经过1~2 h的预处理,体内的有糖原还处于生化分解状态,会释放大量的热量,此时实际冷却热负荷大于通过肉类冷却热负荷计算公式得到的结果,若按计算结果配置冷却设备会造成冷却速度达不到要求。新兴厂低温快速冷却间的冷量配置为13~15 kW·t,0~4 ℃普通冷却间的冷量配置为7~9 kW·t。对比图3、5可知,快速冷却时的降温速度明显快于0~4 ℃普通冷却时的降温速度。从冷却温度曲线可见,快速冷却间的冷量配置刚好与开始冷却时猪胴体产生的热负荷相匹配。若猪胴体刚开始冷却就直接送入普通冷却间,将会出现冷却速度偏慢的现象。根据销售人员的反馈,在商品品相和猪肉的持水性、嫩度等猪肉品质方面,经过快速冷却的猪肉比在普通冷却间冷却的要好很多。

图4的猪胴体冷却曲线显示,猪胴体经过1 h快速冷却后再送入0~4 ℃冷却间冷却时,由于猪胴体已趋于稳定传热阶段,热负荷量明显减少,采用普通冷却间进行冷却基本能满足冷却负荷的冷量配置要求。

3 结 论

(1)在猪胴体开始冷却时,其热负荷不能简单地采用肉类冷却热负荷计算公式计算,要充分考虑刚宰杀后猪胴体内糖原生化作用所产生的热量的影响。

(2)猪胴体的冷却根据其热负荷的特点宜采用两段式冷却方式。

(3)在冷却间的冷量配置上应根据猪胴体热负荷特点进行配置。在猪胴体刚开始冷却时,热负荷较大,需按一般计算获取的热负荷的2倍进行配置冷量。当猪胴体热负荷趋于平缓后应降低冷却设备的冷量配置,避免大马拉小车现象,从而达到节能效果。