反拉双曲空间网格钢结构主桁架施工过程健康监测与分析

2022-10-28叶李斌

叶 李 斌

(福建省永正工程质量检测有限公司. 福建 福州 350012)

大跨度空间结构以其优美的建筑造型、良好的力学性能而被广泛应用。但复杂的结构体系也增加了施工难度,加之钢结构构件常存在焊接残余应力、残余变形及材料锈蚀等缺陷,容易对大跨钢结构产生安全隐患。此外,既有的大型建筑结构工程理论已无法满足现代大规模工程建设的需求,且建立在结构工程理论基础上的现有工程设计规范体系不能完全确保结构在整个生命周期中的安全性[1],故有必要针对钢结构施工过程中的关键构件开展实时、在线健康监测,以保障各施工阶段安全进行[2]。施工过程的健康监测主要是基于布置在结构关键构件上的传感器所采集的应变、沉降等数据超出预警值时发出的预警[3-5],进而做到及时诊断结构变形及构件的内力变化情况。

为了保障大型建筑结构施工期安全,国内外诸多学者针对健康监测技术在大跨空间结构中的应用开展了相应研究。周学军[6]利用光纤光栅传感器对济南奥体中心体育馆进行结构健康监测,研究证实对弦支网壳结构采用平衡矩阵理论是可行且有效的;武浩鹏[7]结合有限元进行大跨度空间结构卸载分析,在确定施工卸载方案后进行监测,从而保障施工安全;孙学根等[8]提出了“分阶段分级”的支撑卸载施工方法,并结合监测系统合理地指导了施工过程,避免了因拼装、卸载等施工过程产生的误差积累;常乐等[9]采用理论分析、数值模拟及现场实测等方法研究了大跨三角锥体空间钢结构施工卸载监测,发现大跨度钢结构卸载后应力、变形的稳定需持续一段时间;刘常浩等[10]对施工期软土无柱大跨地铁车站结构的内力进行了监测,并得到了关键构件的力学变形规律;游颖等[11]研究了受力性能最佳的临时支撑提前拆除方案并进行监测,保证了拆除方案的安全性、可靠性;许永吉等[12]利用连续刚构桥健康监测系统实时监测数据验证了收费站称重系统所测车辆荷载效应,对桥梁安全性评估和预测提供了保障。

由于对施工期大跨钢结构桁架临时支撑拆除(永久结构卸载)阶段监测的研究相对较少,本文采用通用有限元软件MIDAS Gen对主桁架临时支撑拆除过程进行模拟分析,得到卸载阶段主桁架应力、挠度的理论值,并与现场实时监测值进行比对,分析了施工过程中临时支撑拆除前、后对主桁架的影响,并结合监测值与理论值的关系,为本工程后续健康监测预警值设定的准确性进行前期验证。

1 工程概况

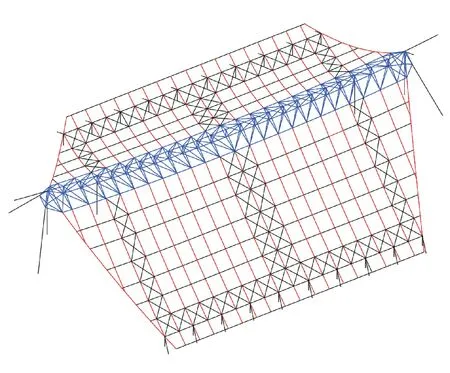

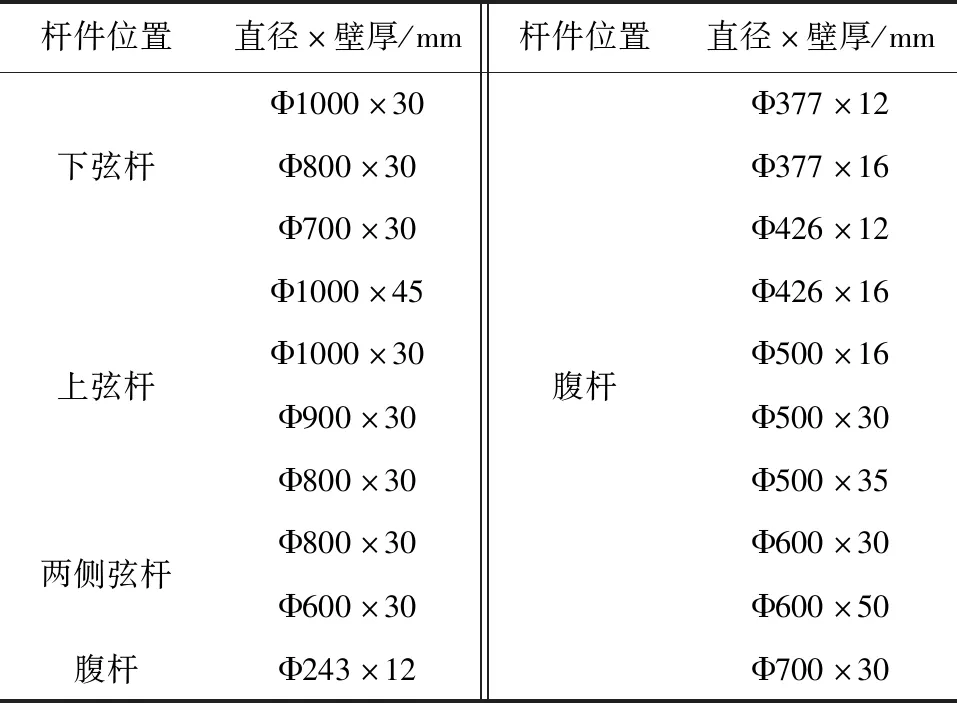

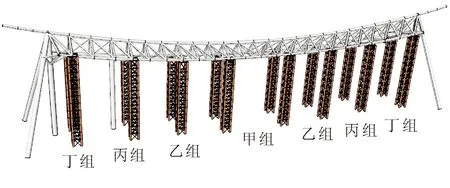

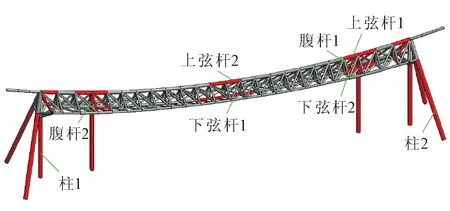

德化体育馆屋盖为劲性索与主桁架、边柱相连接而成的双坡曲面,建筑高度约为37.4 m,如图1所示;主桁架为空间钢管桁架结构(图1蓝色部分),最大跨度为106 m,杆件均为热轧无缝圆钢管,材质均为Q355B,各杆件截面如表1所示。主桁架与主钢柱、摇摆柱相连;主钢柱、摇摆柱截面均为Φ1 200 mm×30 mm,与主桁架连接位置截面为Φ1 200 mm×45 mm。摇摆柱顶部、底部节点均为销轴连接。施工过程中主桁架的临时支撑由甲、乙、丙、丁四组支撑组成,每组临时支撑含4个支撑,如图2所示。该工程在拆除主桁架临时支撑后,通过张拉主桁架产生预应力,并在主桁架张拉至指定高程时与劲性索(图1红色部分)连接,在卸除张拉力后由主桁架带领劲性索回弹而产生预应力,从而完成预应力施加。

图1 德化体育馆屋盖示意图

表1 主桁架参数

图2 主桁架及支撑示意图

2 理论计算及监测方案

2.1 有限元分析

本次理论模型计算采用MIDAS Gen软件进行双线性强化模型分析。主桁架钢管均采用全熔透焊缝,节点形式更接近刚接,因此有限元模型中圆钢管均采用梁单元,节点采用刚接,并根据表1参数赋予各杆件对应的截面尺寸。钢材弹性模量为2.06×105MPa,泊松比为0.3,钢材密度为7.85 g/cm3,剪切模量为7.9×104MPa。主钢柱采用完全固接,摇摆柱采用铰接。主桁架模型含116个节点,308个梁单元。结合设计资料,建立的有限元模型如图3所示。

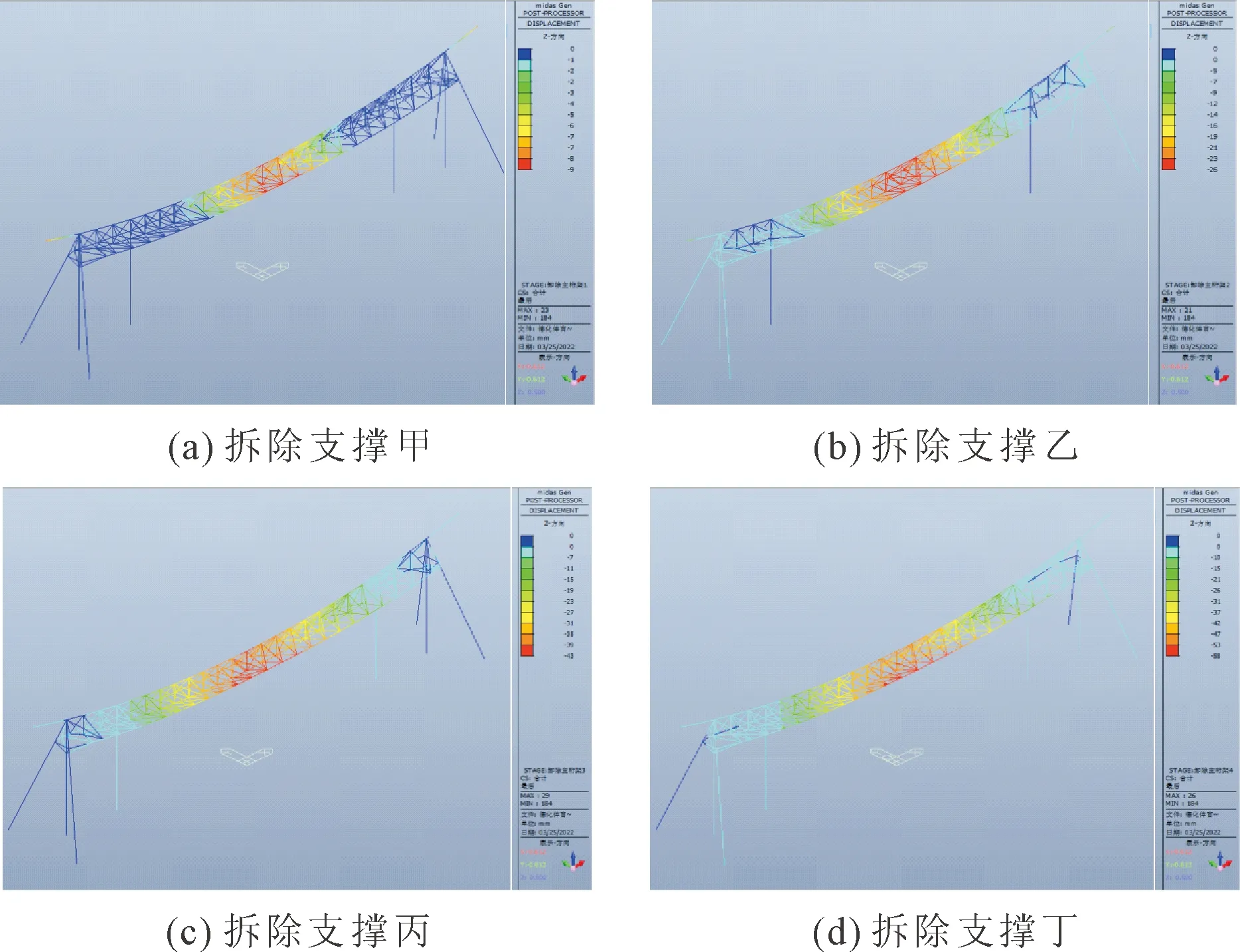

拆除临时支撑采用软件施工阶段分析功能[13]进行分析,运用单元生死功能实现,共分4步拆除(卸载),即拆除支撑甲→拆除支撑乙→拆除支撑丙→拆除支撑丁。由于屋面围护结构尚未安装,支撑拆除阶段不考虑屋面荷载,为了保守起见施工荷载取屋面恒载的30%[14],即0.15 kN/m2。分析过程中结构自重由软件自动计算,施工荷载以等效荷载形式作用在主桁架节点上。

图3 有限元模型

2.2 测点选择、布置

由于传感器数量有限,布置测点可根据结构的对称性特点及关键杆件信息,优先选择应力较大的杆件和位移较大的节点进行布置,使采集结果与模态分析数据相吻合,做到资源优化配置的同时也降低数据处理的复杂程度[15]。

2.2.1 应变测点

结合有限元分析结果知,摇摆柱支撑点附近的主拱区域、主拱与钢柱连接区域和跨中区域均为关键部位。综合考虑结构受力分析结果,选择37根主桁架关键构件及所有钢柱、摇摆柱进行应变监测,应变测点布置(图中红色杆件)及部分编号如图4所示。

2.2.2 挠度测点

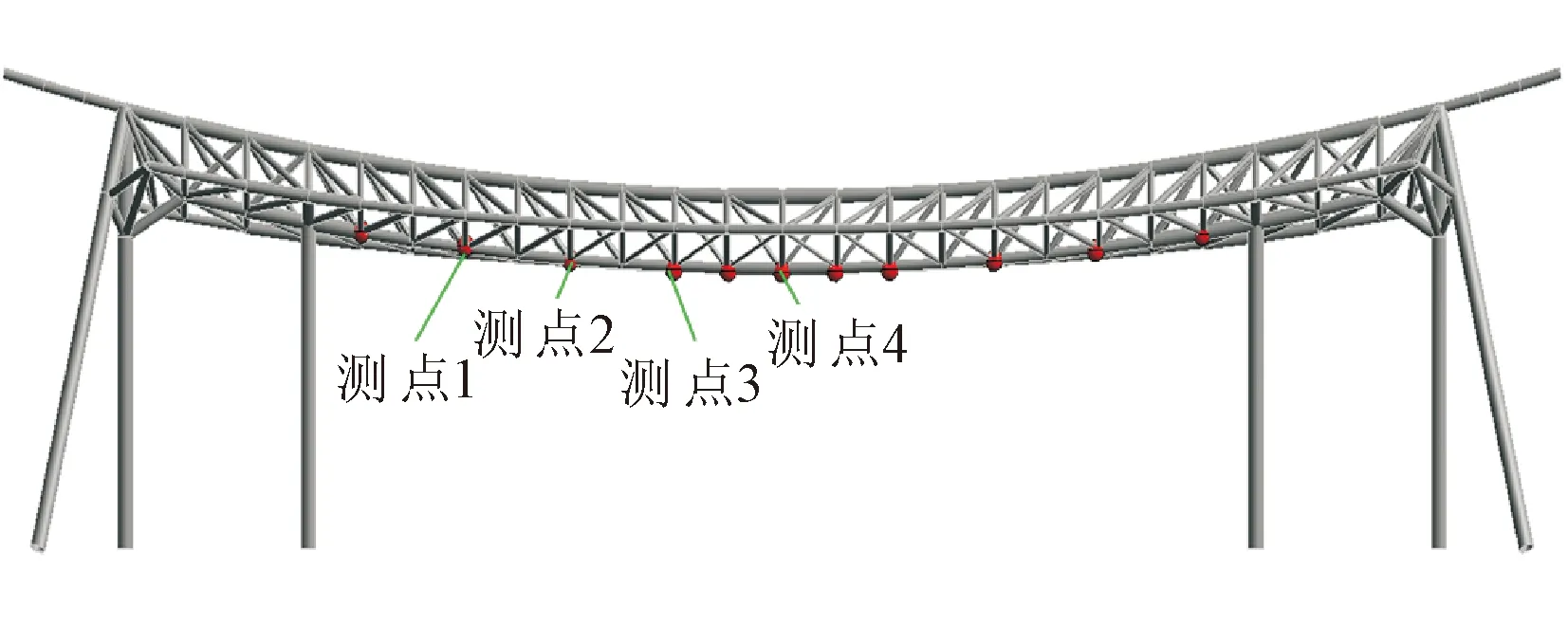

主桁架上,跨中位置挠度值最大,综合考虑结构挠度情况及主桁架的对称性,选取11个节点进行挠度监测,挠度测点布置(图中红色部分)及部分测点编号如图5所示。

图4 主桁架及钢柱、摇摆柱应变测点布置示意图

图5 主桁架挠度测点布置示意图

2.3 传感器选型

表面型智能数码弦式应变计采用振弦理论设计制造,具有高灵敏度、高精度、高稳定性的优点,适于长期观测。其内置高性能激振器,采用脉冲激振方式,具有测试速度快、钢弦振动稳定可靠、频率信号长距离传输不失真,抗干扰能力强等特点。钢弦内置张力结构,两端采用点焊焊接锚固,且对安装座无剪力要求,便于固定、安装。内置的智能芯片采用全数字检测,具有智能记忆功能,其主要参数如表2所示。

表2 表面型智能弦式应变计主要参数

压差式静力水准仪是一款高精度、大量程的静力水准传感器,产品核心部件采用进口压力敏感元件,产品结构工业化设计,具有体积小、响应速度快和长期稳定性好等优点。实际应用中多个传感器通过水管连接,组成静力水准测试系统,其主要参数如表3所示。

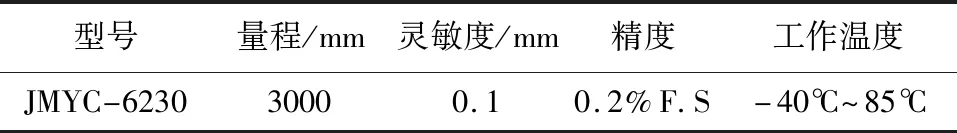

表3 压差式静力水准仪主要参数

由于该工程主桁架卸载结束后,后续施工过程中存在除锈、安装膜结构、连接主桁架与劲性索等工序,对传感器的安装存在极严格要求。因此传感器布置前应做好线路优化,仪器布置时应尽量避开施工面,并增加仪器保护设施,防止施工过程受损。为了确保数据采集不中断,还应增设备用电源,避免监测过程因各种原因导致的停电。

3 监测结果与分析

3.1 卸载过程关键杆件监测

图6 卸载过程主桁架挠度云图

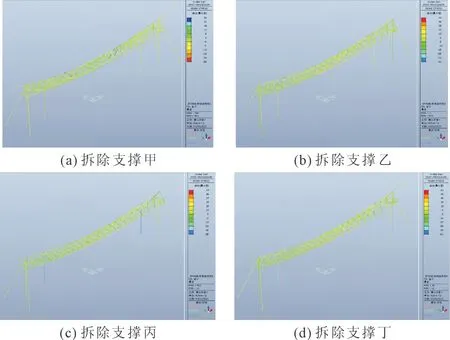

图7 卸载过程主桁架应力云图

3.1.1 应力分析

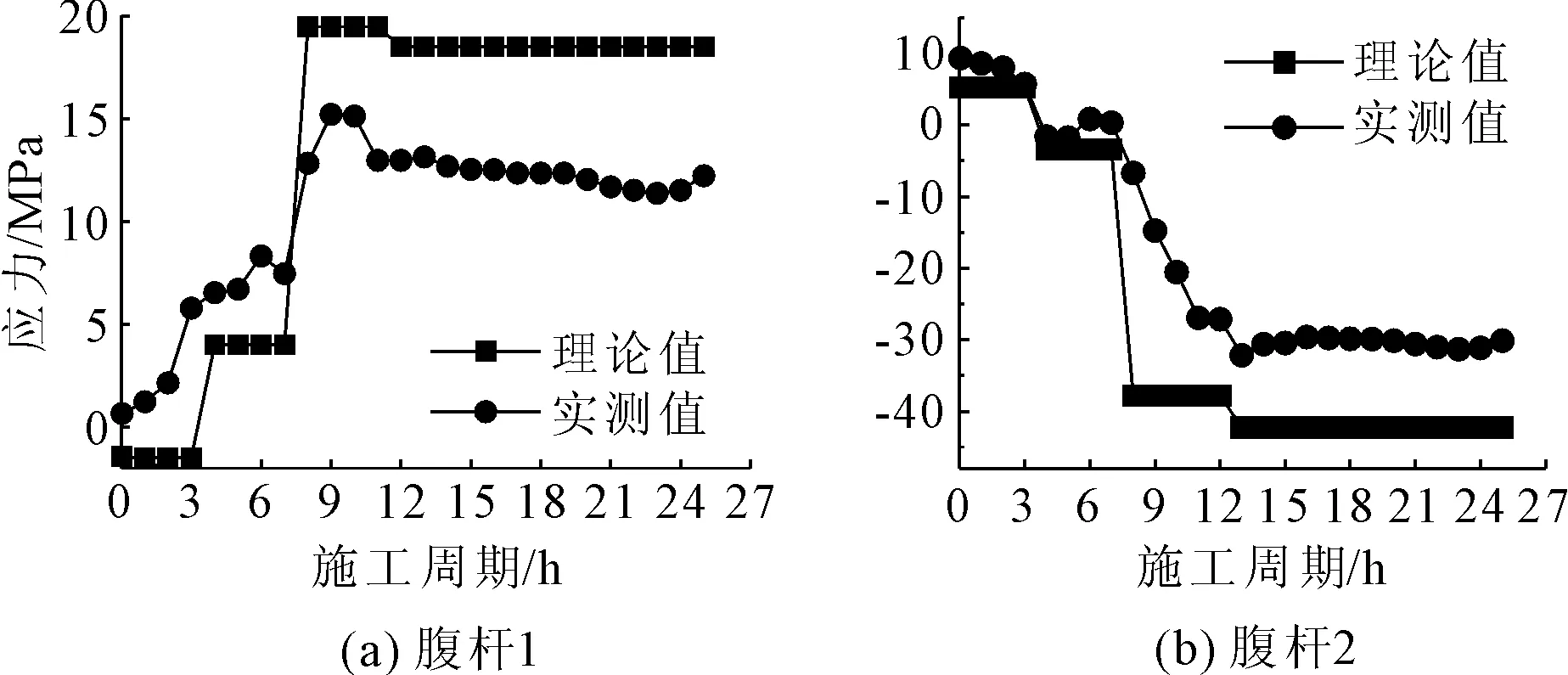

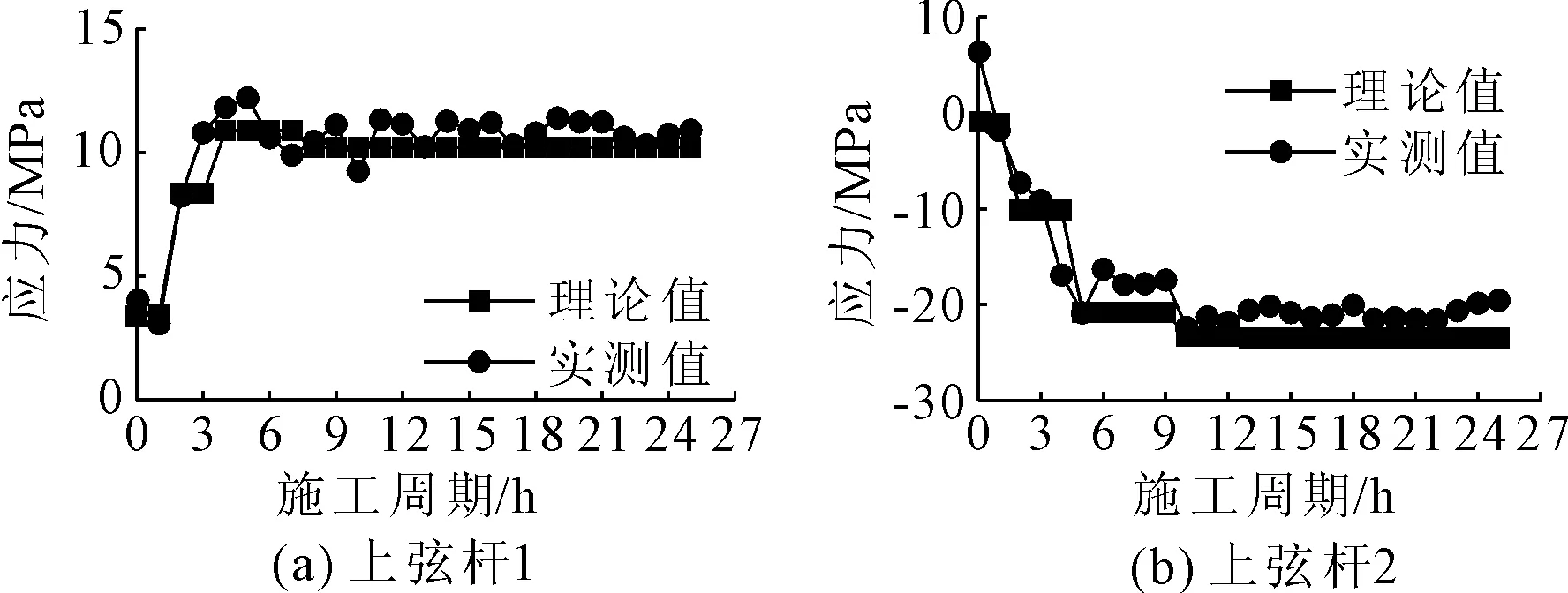

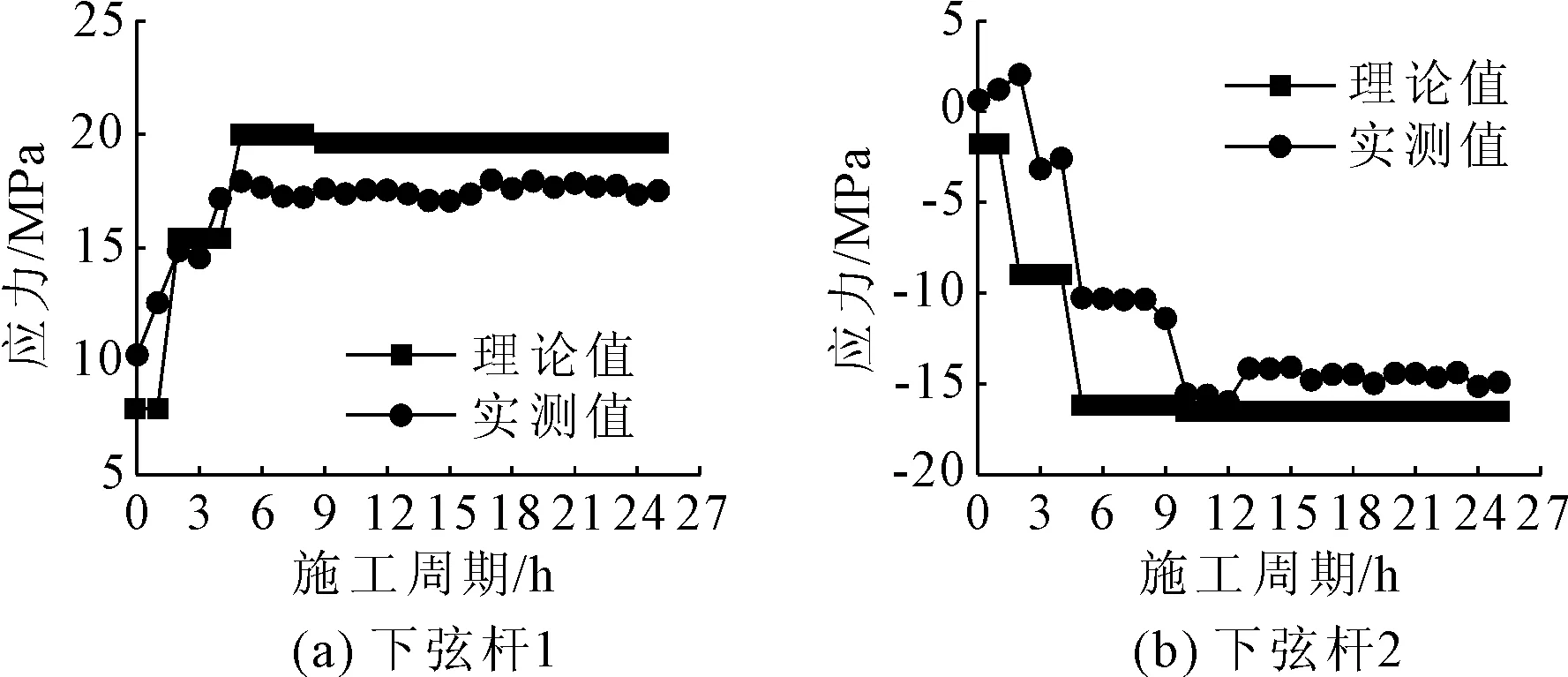

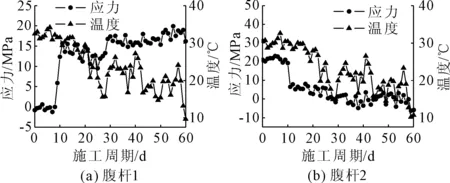

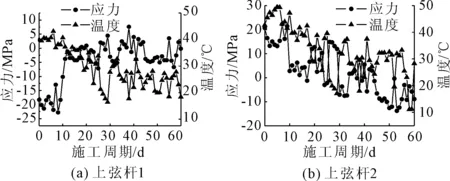

腹杆、上弦杆、下弦杆与柱的卸载应力时变曲线详见图8—图11。

由图8—图11可知:

(1) 拆除临时支撑前,支撑与主桁架结构共同受力,主桁架应力变化不显著。

图8 腹杆卸载应力时变图

图9 上弦杆卸载应力时变图

图10 下弦杆卸载应力时变图

图11 柱卸载应力时变图

(2) 在整个拆除过程中,各弦杆、柱附加应力存在异号现象,在完全拆除支撑后各弦杆、柱应力逐渐趋于平稳。表明拆除临时支撑过程中,主桁架弦杆、柱的应力处于应力重分布过程。拆除各组临时支撑后,各弦杆、腹杆均发生应力突变,正向最大增量为7.94 MPa,反向最大增量为-20.87 MPa,均小于钢材的屈服应力。

(3) 第四组临时支撑介于摇摆柱与主钢柱间,拆除后对结构内力影响相对较小。由表4可知,拆除甲、乙、丙三组临时支撑后,杆件应力突变明显,拆除第三组临时支撑后杆件应力基本趋于稳定。

(4) 由图9—图11可知,各杆件监测值所得应力值与理论值相吻合且稳定性较好,表明监测值基本符合实际规律。由于理论值能较准确地反映出关键杆件的应力变化情况,且呈包络状态,因此后期监测过程中,可将理论值作为第一级预警值。

(5) 由图8、图10可知,监测过程中,部分杆件应力实测值与理论值偏差较大,但均处于合理范围内,结构处于安全状态。腹杆1、腹杆2的最大应力实测值为相应理论值的0.78倍、0.74倍,下弦杆1的最大应力实测值为相应理论值的0.91倍,这与主桁架结构自身的复杂性及卸载过程中每组临时支撑中各支撑并不是同时、等量卸载有关。加之临时支撑自身的刚度的差异及施工过程中的温差影响等,也造成构件实际应力、挠度与理论值的偏差。另外,由于对应传感器安装受到现场条件制约,实际布置方式与设计布置方式存在偏差,造成所测数据存在误差的概率也增加,但不影响所测杆件应力变化的趋势。

鉴于施工过程中存在较多不确定因素,当卸载过程中所测数据超出理论数值的安全范围、合理范围时,应及时挖掘潜在问题,判断成因,并根据实际情况是否进行下一道工序,待解决问题后方可进行后续工作。

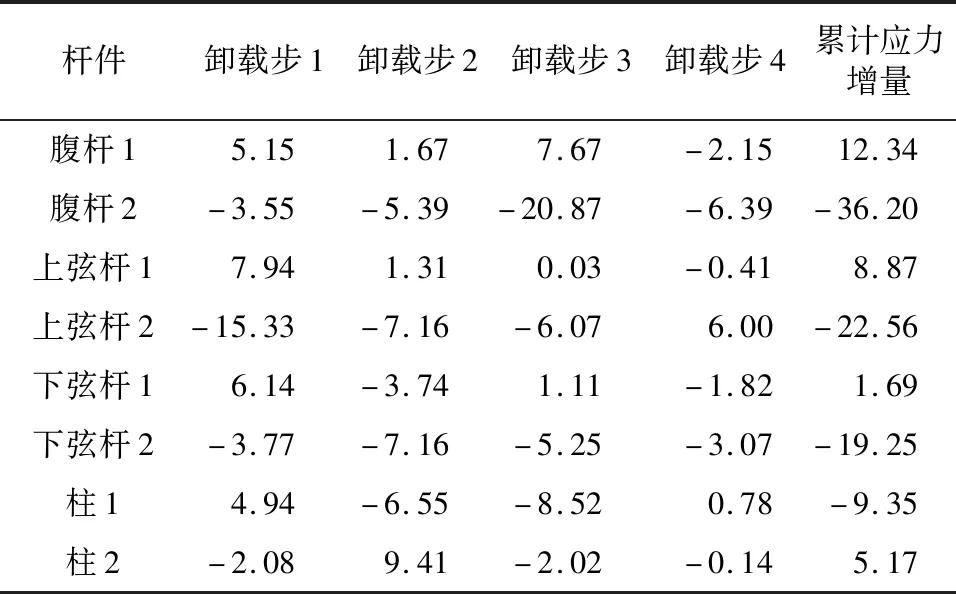

表4 各卸载步杆件的应力增量 单位:MPa

3.1.2 挠度分析

(1) 由表5可知,卸载过程中,测点1在拆除支撑丙时,挠度增量最大,为10.37 mm;其余各测点在拆除支撑乙时,挠度增量达最大;当拆除支撑乙时,测点中最大挠度增量为15.99 mm,表明支撑乙、支撑丙的拆除对主桁架的影响最大。

(2) 拆除支撑过程中,主桁架测点实测值与理论值相差较小,最大偏差值为1.53 mm,误差为3%。表明理论分析结果与实际采集数据基本吻合。

由上述分析知,拆除越靠近跨中处的支撑时,对主桁架的影响越大,因此,在拆除临时支撑过程中应及时了解构件应力、挠度变化情况,及时掌握构件应力、挠度变化可能带来的不利影响,以防安全隐患。

表5 各卸载步挠度增量理论值与实测值 单位:mm

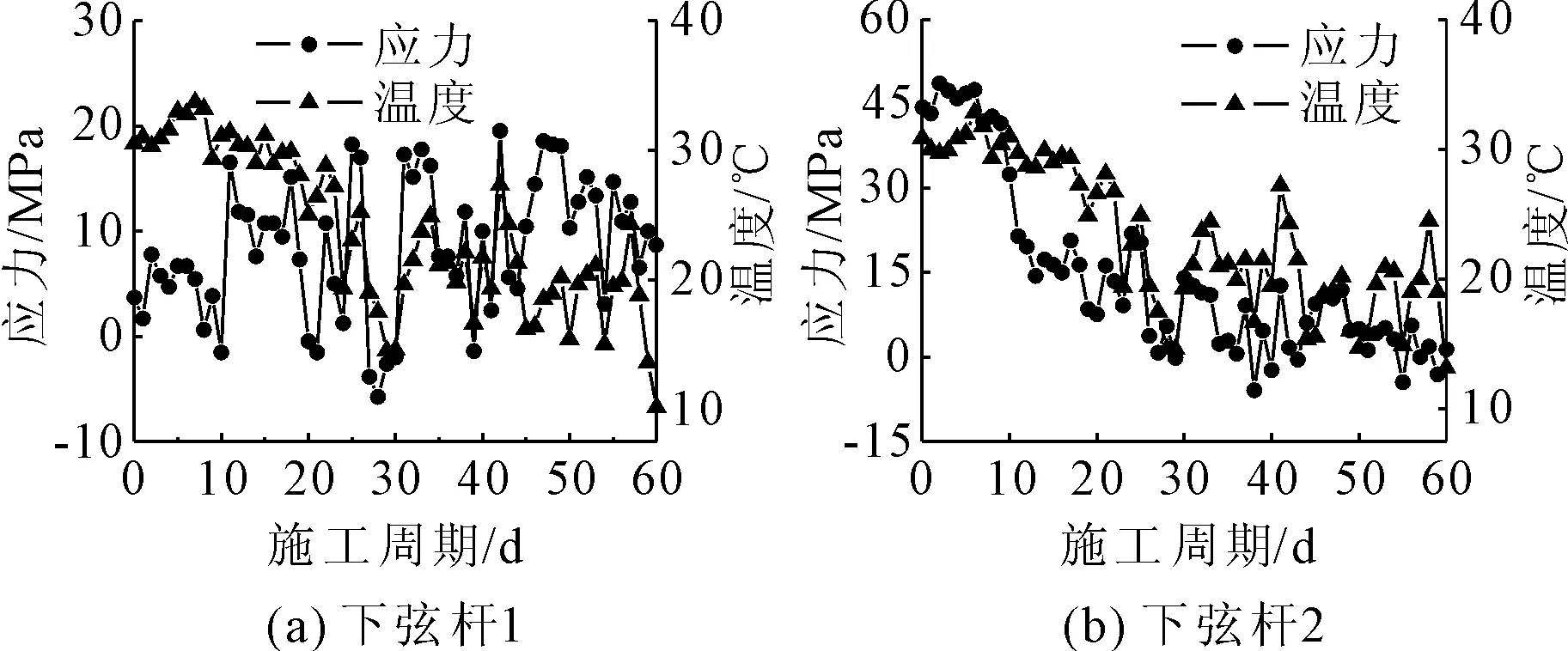

3.2 关键杆件长期监测

为了体现整个施工周期关键杆件的应力、挠度变化情况,以2021年9月22日为零时刻,至12月22日,记录主桁架整个施工阶段的应力、挠度变化情况。

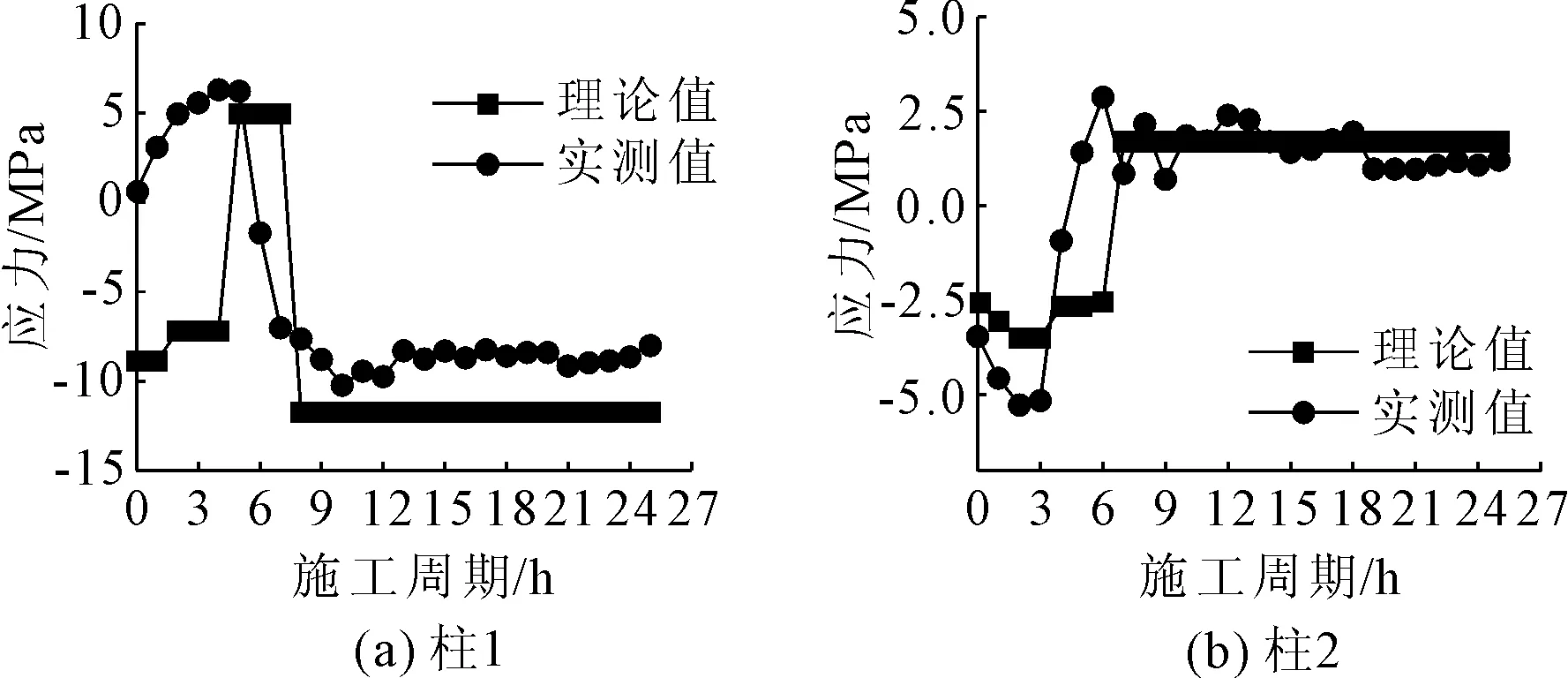

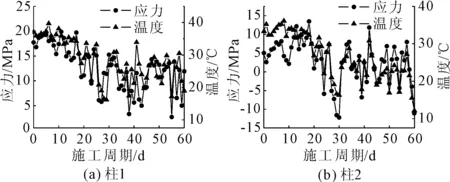

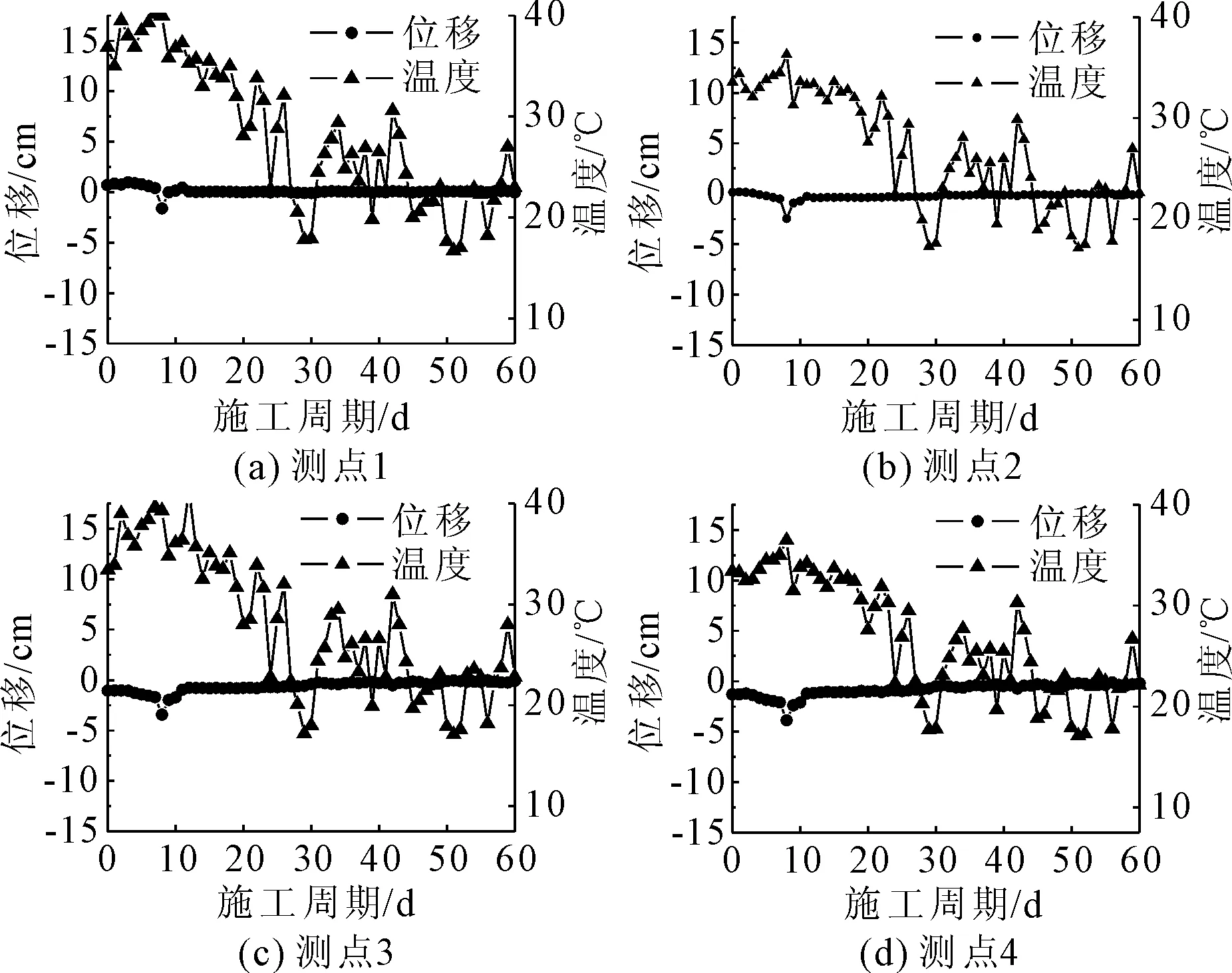

腹杆、上弦杆、下弦杆与柱的长期监测应力时变曲线详见图12—图15,测点1—测点4长期监测挠度时变曲线详见图16。

图12 腹杆应力时变图

图13 上弦杆应力时变图

由图12—图16可知:

(1) 10月3日拆除临时支撑后,杆件应力、测点挠度均发生突变,至10月6日,所测各关键杆件应力逐渐趋于平稳,大致于支撑拆除后1 d~2 d完成应力重分布,同时主桁架挠度也逐渐趋于平稳。

图14 下弦杆应力时变图

图15 柱应力时变图

图16 测点挠度时变图

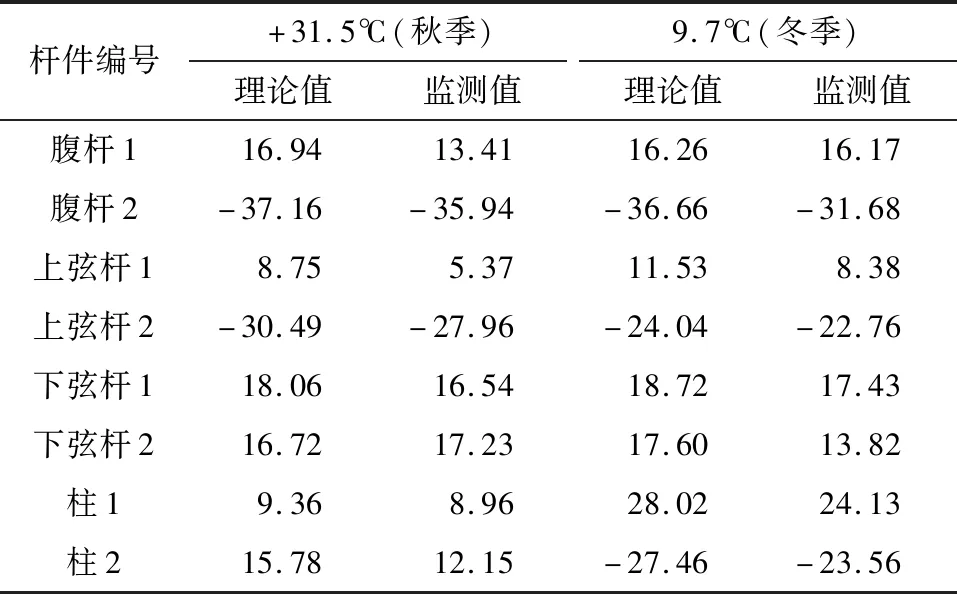

(2) 拆除临时支撑前,关键杆件的温度应力变化在-4.54 MPa~9.30 MPa之间,挠度变化在3.93 cm~4.31 cm之间;拆除临时支撑后两个月内,杆件的温度应力变化幅度在-9.53 MPa~20.86 MPa之间,挠度变化在0.20 cm~1.11 cm之间。监测期内秋季和冬季的比较如表6所示,秋季主桁架杆件最大附加温度应力为35.94 MPa,柱最大附加温度应力为12.15 MPa;冬季主桁架杆件最大附加温度应力为-31.68 MPa,柱最大附加温度应力为-23.56 MPa。表明结构应力、变形受温度影响较大,施工过程中温度影响不可忽略。

表6 杆件最大附加温度应力 单位:MPa

4 结 论

(1) 拆除临时支撑前、后各测点应力及挠度监测值与理论值相近,结构应力、挠度合理,确保了施工的顺利进行。在该项目后期监测过程中可用理论值作为第一级预警值。

(2) 拆除靠近跨中位置处的临时支撑后,杆件内力突变较为明显,施工过程中应注意拆除临时支撑次序产生的内力变化。由于施工过程的复杂性、不确定性,临时支撑的刚度及卸载量对复杂结构的影响有待进一步研究。

(3) 施工过程中,拆除临时支撑后杆件产生应力突变,且在拆除临时支撑1 d~2 d后杆件应力趋于平衡,建议拆除临时支撑后的监测周期适当延长。本项目后期张拉过程中拆除主桁架临时拉索时应注意构件应力突变及可能带来的影响。

(4) 温度对大跨钢结构应力及挠度的影响较大,本工程主桁架关键杆件温度应力变化幅度为-9.53 MPa~20.86 MPa间,在实际施工过程中应重视温度应力对结构的影响。

(5) 传感器安装情况直接影响到实测数据的采集,现场安装过程中尽量符合设计要求,减小实测数据与理论数据的偏差。施工过程中应及时观察、判断实测数据与理论数据的关系,及时发现异常并排除隐患,确保施工安全。