新型液压缸活塞与活塞杆可拆卸连接结构

2022-10-28孔园园

孔园园

(蚌埠液力机械有限公司,安徽 蚌埠 233030)

0 引言

随着液压缸技术的不断发展和进步,对结构件的连接形式和可靠性的要求也不断提高,同时再利用和绿色发展的理念也影响着液压缸的结构设计、零部件的加工工艺等,能够满足后续维修和再利用的设计越来越得到认可。

液压起升缸活塞与活塞杆连接方式较多,其中的螺纹连接方式和钢丝挡圈连接方式使用较为普遍。螺纹连接方式可拆卸,但是在活塞与活塞杆连接两端均需要车削螺纹,而且该结构还需要注意螺纹的防松;钢丝挡圈结构是采用环状弹簧钢丝进行连接,钢丝挡圈装在活塞沟槽上,通过对中敲击的方式与活塞杆沟槽进行装配,实现活塞与活塞杆的连接,该结构不可拆卸,装配后如果拆卸必须破坏活塞或者活塞杆其中一个零部件。为此,本文提出一种新型液压油缸活塞与活塞杆可拆卸连接结构,可实现活塞与活塞杆的快速拆装,且便于零部件的维修和再利用。

1 液压缸活塞与活塞杆可拆卸连接结构

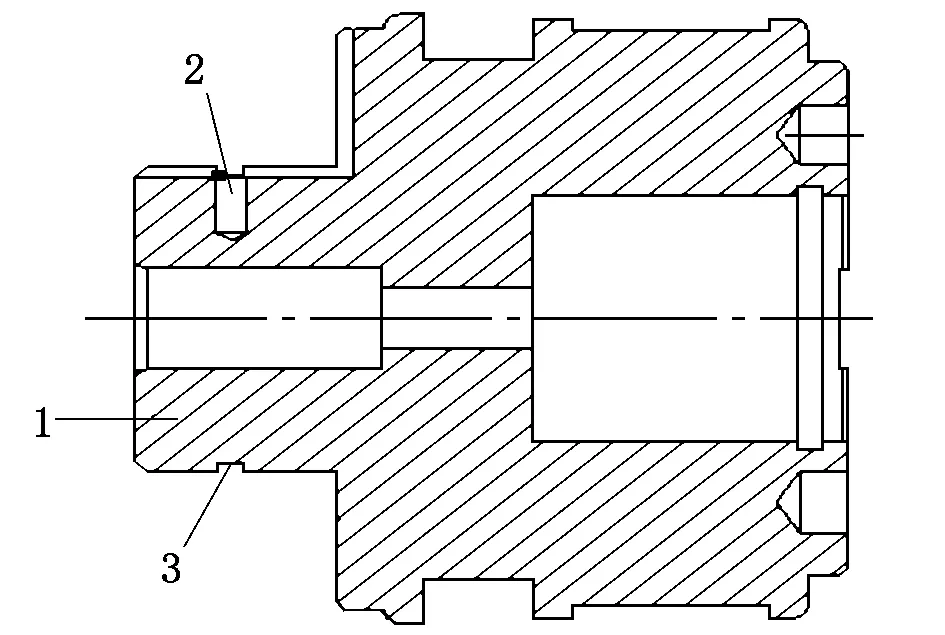

新型液压缸活塞与活塞杆可拆卸连接结构采用“L”型弹簧钢丝通过旋转装配的方式形成连接,末端采用螺钉的方式固定。新结构的钢丝挡圈初始状态是“L”型,如图1所示,装配后钢丝的最终形态是环形。弹簧钢丝依靠先定位后旋转装配改变形态进入连接沟槽,最后为了防止可能的松动和旋出,利用螺钉进行位置固定,达到结构的可靠连接。活塞与活塞杆可拆卸钢丝挡圈连接结构装配如图2所示。

图1 新结构钢丝挡圈

1-缸体;2-活塞;3-活塞杆;4-L形钢丝

活塞与活塞杆靠L型钢丝挡圈装配连接实现可拆卸,活塞结构示意图如图3所示。活塞直径较小的一端与活塞杆内孔配合连接。活塞上有钢丝挡圈沟槽和L形钢丝挡圈安装孔,L形钢丝挡圈短的一端通过活塞杆插入安装孔定位,然后旋入活塞杆和活塞组成的钢丝挡圈定位沟槽中。

1-活塞头部;2-安装孔;3-钢丝挡圈沟槽

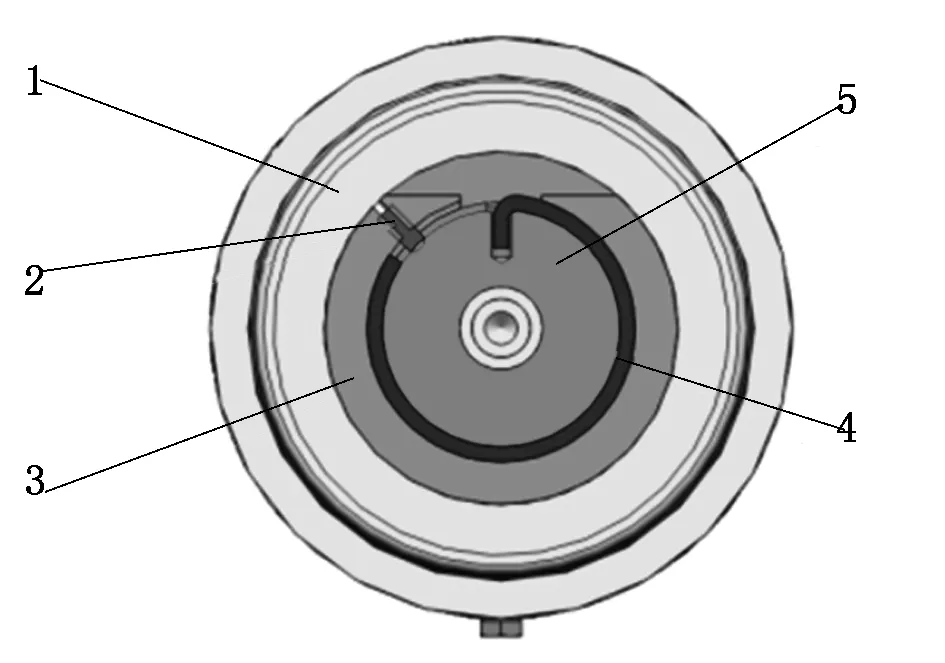

活塞杆结构如图4所示。活塞杆与活塞连接的一端有内沟槽,与活塞上的钢丝挡圈沟槽配合,形成钢丝挡圈的装配沟槽。活塞杆外部与内沟槽相同的位置铣有一定宽度和深度的外沟槽,这个外沟槽是装配L形钢丝的位置,L形钢丝由活塞杆此处插入活塞安装孔中,然后通过旋转活塞就可以将L形钢丝旋入活塞与活塞杆的沟槽中。当L形钢丝全部旋入活塞与活塞杆形成的沟槽中后,钢丝最后旋入的末端由从活塞杆处装配的紧定螺钉固定,它不仅可以防止活塞在作业过程中的旋转,还可以防止L形钢丝在运动过程中的逆向旋出。新型液压缸活塞与活塞杆可拆卸连接结构剖面图如图5所示。

图4 活塞杆结构

1-缸体;2-紧定螺钉;3-活塞杆;4-L形钢丝;5-活塞

新型液压缸活塞与活塞杆可拆卸连接结构具有以下优点:①紧定螺钉可防止活塞与活塞杆的周向转动,减小密封件的摩擦和旋转;②紧定螺钉限制挡圈的位置,避免由于长时间使用后可能引起的钢丝旋出现象;③实现了可拆卸连接,降低了维修成本。

2 新连接结构的安装及拆卸

2.1 安装

将活塞杆套装在活塞头部外侧,活塞头部的外沟槽和活塞杆的内沟槽组成挡圈通道,L形钢丝的短端经过活塞杆外部铣扁的装配槽口插入活塞头部的安装孔中,继续相对旋转活塞及活塞杆,直至钢丝挡圈末端完全进入挡圈通道内,紧定螺钉旋入挡圈通道抵靠在活塞头部上,完成液压缸活塞与活塞杆的安装。

2.2 拆卸

从活塞杆上取出紧定螺钉,相对旋转活塞及活塞杆,钢丝挡圈末端移动至装配槽口位置处,将钢丝挡圈末端从装配槽口处取出,继续相对旋转活塞及活塞杆,弹簧钢丝从定位槽内被旋出,将活塞与活塞杆分离,完成液压缸活塞与活塞杆的拆卸。

3 可拆卸连接结构的试验

为验证活塞与活塞杆可拆卸连接结构的可靠性,对其进行拉伸试验。拉伸试验分为两个阶段:第一阶段,持续增加拉力,随着拉力试验中拉力的逐渐增加,连接结构符合低碳钢拉伸试验曲线特征,呈现上升趋势;第二阶段,当拉力达到150.42 kN时,可拆卸连接结构出现断裂现象,断裂位置在活塞杆外沟槽位置,但是钢丝挡圈没有明显变形,依然固定在沟槽之内。本试验验证了L形弹簧钢丝连接的可靠性。活塞与活塞杆可拆卸连接结构拉伸断裂图及其拉伸曲线图如图6所示。

图6 活塞与活塞杆可拆卸连接结构拉伸试验

4 结语

本液压缸活塞与活塞杆可拆卸连接新结构实现了活塞与活塞杆的钢丝挡圈可拆卸。新连接结构的维修成本低,对于内置单向阀的活塞结构后续的维修方便很多,单向阀问题排查和维护也很方便,经济性更好。