醋酸纤维素纳米纤维薄膜的制备及表征*

2022-10-28杜浩田李姝姝周宏伟

杜浩田,李姝姝,周宏伟

(西安工业大学 材料与化工学院,西安 710021)

柔性传感薄膜是一种将外部刺激转换为可检测电信号的材料,其响应信号包括电容、电阻和电压[1-3]。由于其独特的柔性,柔性传感薄膜越来越多地应用于柔性传感器的组装[4-6]。基于金属的传感薄膜具有灵敏度高,响应速度快,响应稳定的特点,但其柔韧性有限且成本较高。相比之下,聚合物敏感薄膜表现出优异的柔韧性,较低的成本和可加工性,被越来越多地应用于柔性传感器中[7-8]。

醋酸纤维素(Cellulose Acetate,CA)是一种典型的纤维素衍生物,具有优异的柔韧性和良好的成膜性能[9]。此外,通过各种物理、化学改性以及引入附加组分的方法可以很好地改善CA的机械强度和热稳定性并实现CA的抗菌性能、导电性和刺激敏感性能[10-12]。如文献[13]在电纺CA纳米纤维薄膜中引入N-羟甲基丙烯酰胺制备CA纳米纤维/N-羟甲基丙烯酰胺复合气凝胶,将其应变时的压缩应力从1.08 kPa提高到2.48 kPa,使其具有简单的力学可操控性和良好的形状稳定性。目前对改性CA的机械强度、热稳定性和抗菌性能研究很多,但是改性CA的电学性能的研究较少,对具有导电性能的改性CA膜的压力敏感性也没有做较为深入的研究。静电纺丝技术是一种广泛用于制备一维纳米纤维材料的技术[14-16],能够将柔性材料CA加工成具有比表面积高、孔隙率高的纳米纤维,还能很好的保留CA本身的特性。纳米纤维结构可以通过改变静电纺丝参数进一步调整,包括聚合物溶液的浓度和流速,聚合物的分子量,溶剂等,可以实现由实心、中空或核壳纤维组成的二维纳米纤维膜[17-19]。如文献[20]用静电纺丝法制备了CA/CoCl2纳米纤维膜,这种膜的颜色能随湿度发生变化。文献[21]基于电纺聚酰亚胺纳米纤维作为介电层的柔性电容式压力传感器,这种介电层的传感器表现出2.2 kPa-1的灵敏度,在3.5~4.1 Pa的传感范围内响应时间为0.18 s。文献[22]开发了一种基于带有碳纳米管的电纺聚偏氟乙烯纳米纤维薄膜的柔性电容传感器,这种创新的柔性传感器提供高灵敏度(0.99 kPa-1),在0~1.2 Pa的传感范围内快速动态响应(~29 ms)。

综上所述,柔性压力传感器虽然得到了越来越多的认可,但制造的传感器灵敏度不高和传感范围小的限制仍然存在。因此,使用静电纺丝法获得改性CA纳米纤维薄膜来组装柔性压力传感器很有意义。文中在前期工作[23-25]基础上,采用静电纺丝技术制备CA纳米纤维薄膜,并通过苯胺原位氧化聚合制备聚苯胺修饰CA纳米纤维薄膜,研究聚苯胺修饰CA纳米纤维薄膜组装的压力传感器的压力敏感性。

1 实验材料及表征

1.1 实验材料

醋酸纤维素(CA,数均分子量为50 000)购自上海阿拉丁生化科技股份有限公司。苯胺(ANI)和N,N-二甲基甲酰胺(DMF),均为分析纯,购自上海山浦化工有限公司。过硫酸铵(APS,98%),分析纯,购自国药集团化学试剂有限公司。丙酮(PA),分析纯,购自利安隆博华医药化学有限公司。盐酸(HCL,37%)购自天津市致远化学试剂有限公司。实验室所用去离子水全部自制。

1.2 制备方法

通过静电纺丝制备CA纳米纤维薄膜。配制以丙酮和DMF(体积比为2:1)为混合溶剂的CA溶液(质量分数为12 %)用于静电纺丝。静电纺丝条件如下:电压为16 kV,注射速度为 0.5 mL·h-1,接收基板距离为15 cm,接收滚筒辊速为200 r·min-1。静电纺丝完成后,将纳米纤维膜从基板上剥离并在50 ℃下干燥。改变CA浓度(质量分数为12%,13%,14%和16%)制备不同的CA纳米纤维薄膜。

在CA纳米纤维薄膜中原位氧化聚合制备聚苯胺修饰CA纳米纤维薄膜。配制含有1 mol·L-1HCl和0.1 mol·L-1苯胺的水溶液。将尺寸为20 mm×20 mm的电纺CA纳米纤维薄膜浸入上述溶液中3 h。在5 ℃温度条件下,将过硫酸铵溶液加入到苯胺溶液中引发氧化聚合。将纳米纤维薄膜从溶液中取出,用去离子水洗涤并干燥。调节苯胺浓度为0,0.1,0.2和0.3 mol·L-1以获得各种聚苯胺修饰CA纳米纤维薄膜。

1.3 测试表征

傅里叶变换红外光谱仪采用红外分光光度计(Nicolet MX-1E)分析,样品通过KBr压片制备,扫描范围为4 000~500 cm-1;纳米纤维薄膜的形貌采用扫描电子显微镜(SEM,ZEISS sigma500)观察,样品首先经真空喷金处理;电导率 (k)通过k=L/RS计算,L、S、R分别为薄膜长度、面积和电阻,电阻采用台式数字万用表(Keithley,DMM6500)测量;压力传感性能通过记录施加压力时的电阻变化进行评估,电阻变化采用数字电桥(LCR,UC2858A)测量,电阻相对变化(ΔR/R0)通过ΔR/R0=(R-R0)/R0计算,R0为无压力下的电阻,R为施加压力下的电阻。

2 结果及分析

2.1 CA纳米纤维薄膜结构表征

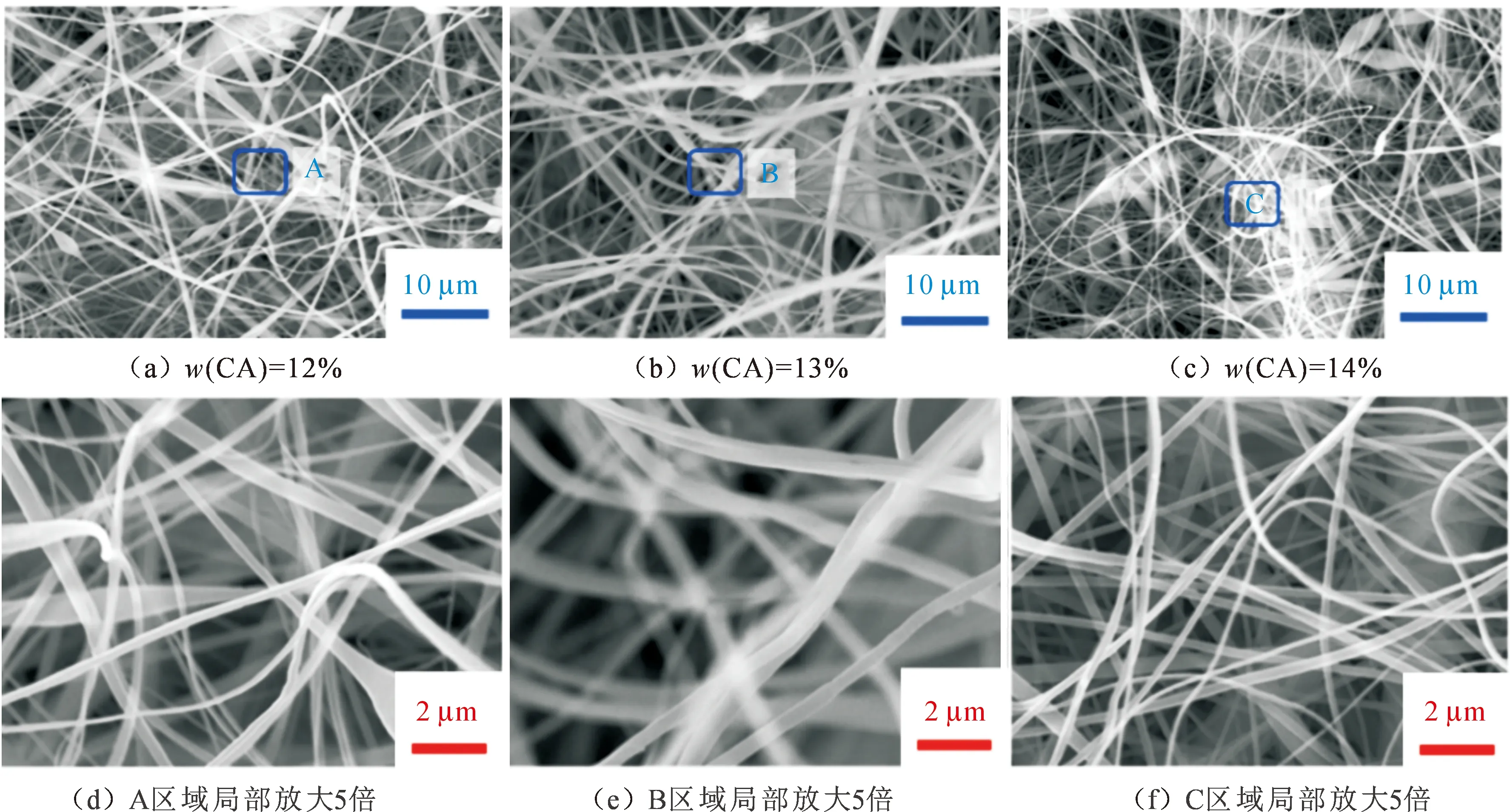

文中制备了电纺CA纳米纤维薄膜,并研究了静电纺丝参数对薄膜结构的影响,不同CA浓度下制备的CA纳米纤维薄膜SEM照片如图1所示。

图1 不同CA浓度下制备的CA纳米纤维薄膜的SEM图

纳米纤维的形貌可通过溶剂挥发速率和CA浓度进行调控。当使用丙酮作为溶剂时,在静电纺丝的早期阶段可产生纤维,但是由于丙酮的快速挥发引起针头阻塞,停止出丝;当使用DMF作为溶剂时,可成功产生纤维。丙酮挥发速率过快,电纺纤维在未达到接收滚筒时已经变为粉末状态;相反,DMF挥发性较低,电纺纤维可成功沉积在接收滚筒上。此外, CA溶液的浓度也会对电纺过程产生显著影响。当CA质量分数低于12%时,溶液的粘度过低;CA质量分数高于16%时,溶液的粘度过高,均不适合静电纺丝,不能获得CA纳米纤维薄膜。

使用丙酮和DMF作为混合溶剂,将CA质量分数控制在12%~16%的范围内。当丙酮和DMF的体积比为2∶1,CA质量分数为12%,13%和14%时,可成功获得电纺CA纳米纤维薄膜。图1的扫描图像显示,当CA质量分数为12%时,纳米纤维的平均直径为300 nm,纤维上有串珠(图1(a)),这是由于溶液的低粘度和聚合物链之间的缠结不足;当CA质量分数为13%时,纳米纤维的平均直径为400 nm并且直径分布相对均匀(图1(b));当CA质量分数为14%时,纳米纤维的平均直径减小为230 nm,这可能是溶液浓度过大,纺丝针头处发生部分堵塞,出丝不均匀导致纤维直径减小(图1(c))。图1(d)~(f)分别为图1(a)~(c)的局部放大扫描照片,从图中可看出,在CA质量分数较低时,电纺CA容易得到珠状纤维。随着CA质量分数的增大,珠状纤维逐渐减少,直至变为均匀的纳米纤维。当CA质量分数进一步增大,纤维直径会进一步增大,但是由于超出静电纺丝最佳浓度范围,溶液难以保持在针尖的连续流动,无法获得连续的静电纺丝纳米纤维。

2.2 聚苯胺修饰CA纳米纤维薄膜结构表征

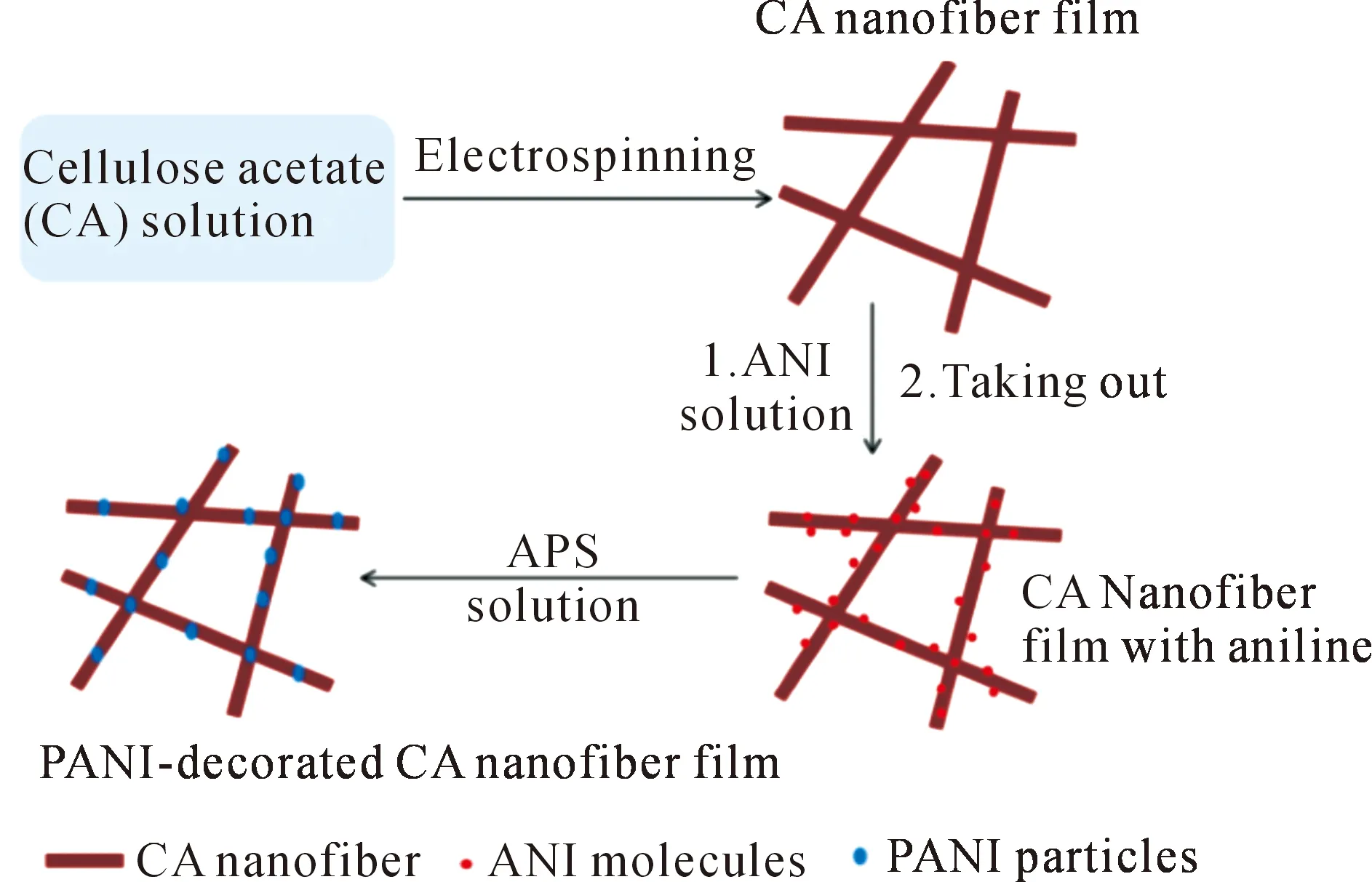

聚苯胺修饰CA纳米纤维薄膜制备过程如图2所示。按照1.2的方法制备CA纳米纤维薄膜,将纳米纤维薄膜浸入苯胺的盐酸溶液中,苯胺单体附着到CA纤维表面。静置一段时间后,苯胺单体充满CA纳米纤维薄膜。向溶液中滴加过硫酸铵的水溶液,CA纳米纤维表面的苯胺单体发生氧化反应,形成聚苯胺,得到聚苯胺修饰CA纳米纤维薄膜。

图2 聚苯胺修饰CA纳米纤维薄膜的制备工艺示意图

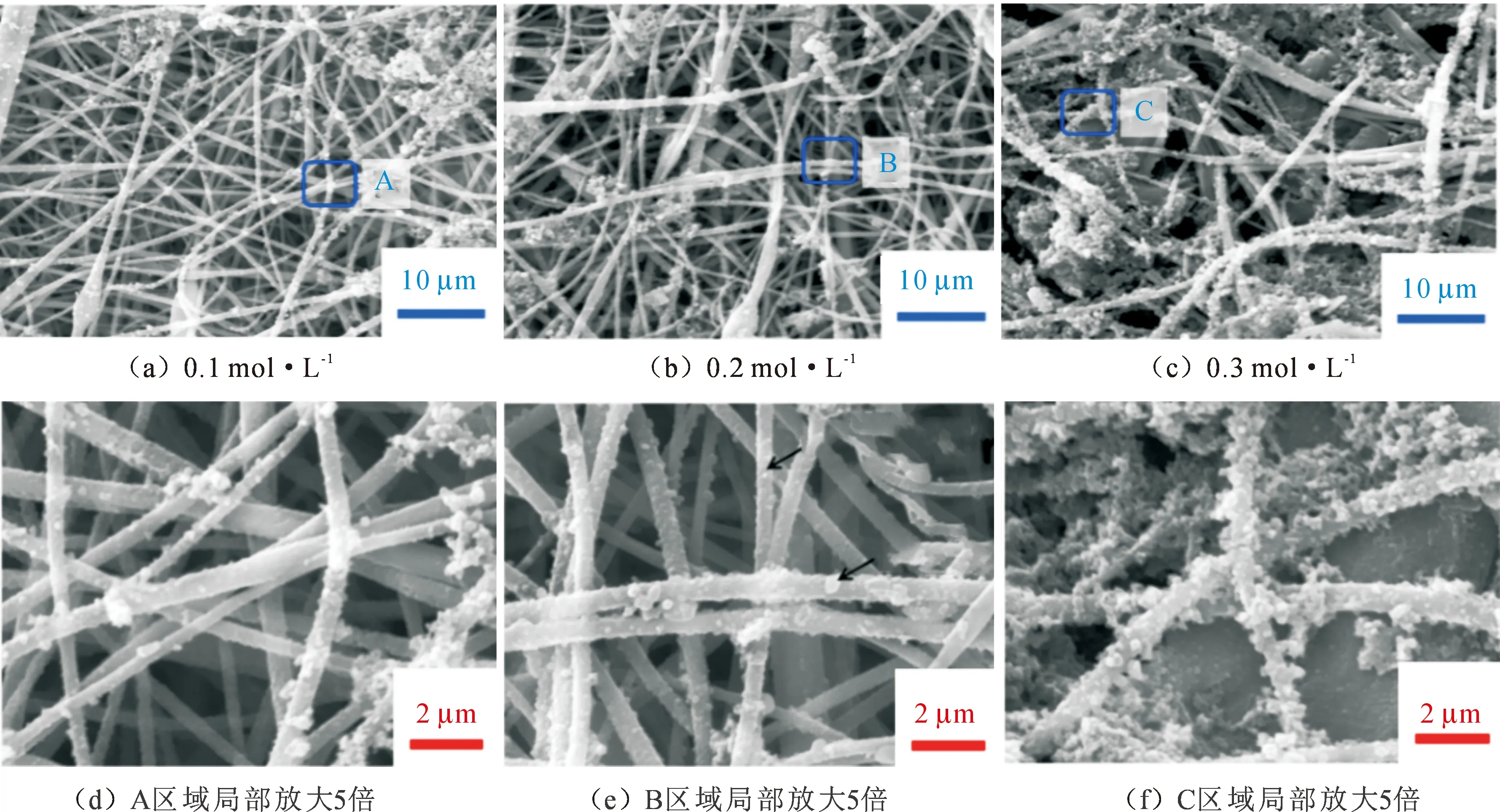

聚苯胺修饰CA纳米纤维薄膜的微观形貌如图3所示。由图3中可看出,聚苯胺修饰CA纳米纤维薄膜保持了纤维结构并观察到附着在纤维上的聚苯胺颗粒。当苯胺浓度为0.1 mol·L-1时,纳米纤维的表面附着较少的聚苯胺颗粒,聚苯胺分布不均一(图3(a)),这是由于苯胺浓度较低,无法充满纳米纤维内部;当苯胺浓度为0.2 mol·L-1时,纳米纤维的表面附着的聚苯胺颗粒明显增多,聚苯胺颗粒沿着纳米纤维聚集并逐渐覆盖整条纳米纤维(图3(b));当苯胺浓度为0.3 mol·L-1时,纳米纤维的表面附着的聚苯胺颗粒显著增多,聚苯胺颗粒沿着纳米纤维完全覆盖整条纳米纤维并重叠,纳米纤维被聚苯胺包覆,使其孔隙率降低(图3(c))。随着苯胺浓度从0.1 mol·L-1增加到0.3 mol·L-1,观察到聚苯胺颗粒增加。这意味着聚苯胺修饰CA纳米纤维薄膜的微观结构可以通过苯胺的初始浓度来控制。对比图1中CA纳米纤维结构表面光滑,具有高的孔隙率,有利于苯胺向纳米纤维内部渗透,进而得到导电性能良好的聚苯胺修饰CA纳米纤维薄膜。

图3 不同苯胺浓度下制备的聚苯胺修饰CA纳米纤维薄膜的SEM图

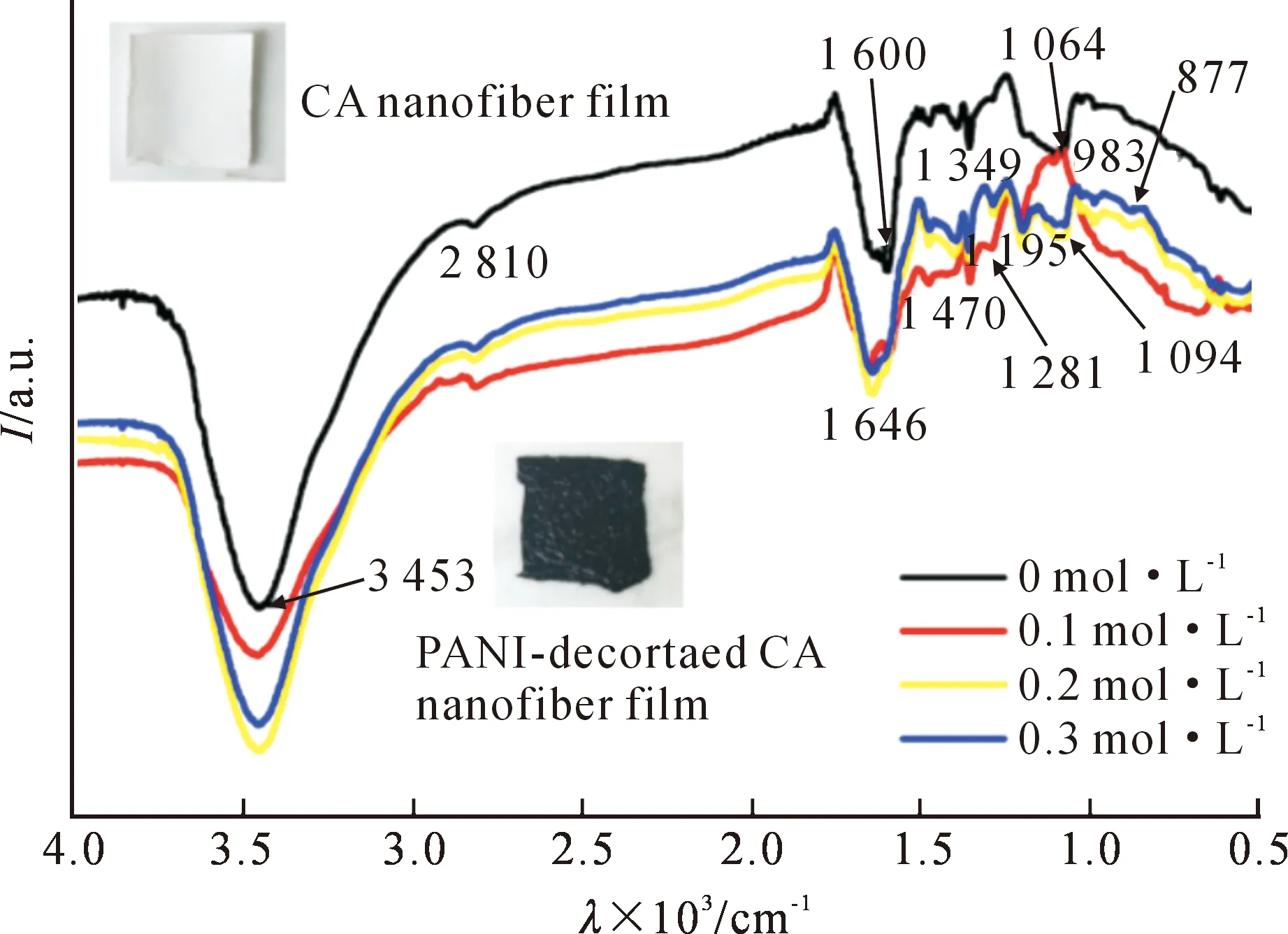

通过原位聚合方法将聚苯胺引入到电纺CA纳米纤维薄膜中,采用傅里叶变换红外光谱表征其化学结构,如图4所示。在不同苯胺浓度下制备的聚苯胺修饰CA纳米纤维膜的FT-IR光谱中,3 453 cm-1处的吸收峰是CA的羟基伸缩振动,1 600 cm-1出现了强的吸收峰,是特征基团酯羰基C=O的伸缩振动。引入聚苯胺后,在1 646 cm-1和1 470 cm-1处的吸收峰出现,这分别与醌式结构和苯环中的C=C伸缩振动有关。1 195 cm-1处的吸收峰归因于醌式结构中C-N的伸缩振动。这些结果表明聚苯胺成功地引入到聚苯胺修饰CA纳米纤维膜中。

图4 不同苯胺浓度下制备的聚苯胺修饰CA纳米纤维膜的FT-IR光谱

2.3 聚苯胺修饰CA纳米纤维薄膜电学性能测试

不同苯胺浓度下制备的聚苯胺修饰CA纳米纤维薄膜的电导率如图5所示。

纯CA纳米纤维膜具有超低电导率。随着苯胺浓度的增加,纳米纤维薄膜的电导率逐渐增加。在苯胺浓度为0.3 mol·L-1的情况下,电导率达到0.53 S·m-1。虽然增加苯胺浓度可以增加纳米纤维薄膜的电导率,但是受到纳米纤维薄膜的孔隙率的限制,苯胺浓度超过0.3 mol·L-1之后,聚苯胺修饰CA纳米纤维薄膜的传感性能降低,这是由于纳米纤维薄膜内孔隙率减小,聚苯胺修饰CA纳米纤维薄膜组装的传感器受到外界刺激时,纳米纤维薄膜电阻变化减小。

2.4 聚苯胺修饰CA纳米纤维薄膜传感性能测试

制备的聚苯胺修饰CA纳米纤维薄膜表现出基于压阻效应的压力敏感性。将适当大小的聚苯胺修饰CA纳米纤维薄膜相对两端分别接入电极,用绝缘材料封装后组装成压力传感器。施加在聚苯胺修饰CA纳米纤维薄膜组装的传感器上的压力能引起聚苯胺修饰CA纳米纤维的紧密接触,从而形成更多的导电路径,薄膜的电阻会降低。相反,当压力释放时,紧密接触的聚苯胺修饰CA纳米纤维分离,薄膜的电阻增加。聚苯胺修饰CA纳米纤维薄膜的传感性能如图6所示。使用砝码对聚苯胺修饰CA纳米纤维薄膜组装的传感器施加压力,间隔时间为5 s,当施加压力增大时,电阻会相应减小;当施加压力减小时,电阻会相应增大。使用砝码施加压力的间隔时间内,均可以观察到随时间变化的电阻平台,由此可以说明该传感器具有良好的稳定性(图6(a))。在相同的压力下,电阻值基本相等,说明薄膜受力情况可以准确的通过电阻变化反映出来,同时说明薄膜的状态可以恢复到一定程度,无滞后性且较为稳定。随着压力的增加,ΔR/R0进一步减小,并进行线性拟合。ΔR/R0几乎随着压力的增加而线性变化,线性拟合曲线的斜率报告了3.02 kPa-1的高灵敏度(GF)(图6(b))。当施加和消除瞬时压力时,聚苯胺修饰CA纳米纤维薄膜组装的力学传感器在加载过程和卸载过程中的响应时间0.35 s(图6(c))。聚苯胺修饰CA纳米纤维薄膜组装的力学传感器还表现出对不同频率下施加压力的可逆传感能力(图6(d))。如图6(d)显示,不同频率下的压力负载,聚苯胺修饰CA纳米纤维薄膜组装的压力传感器具有稳定的传感循环。相对于文献[13,21-22]制备的柔性压力传感器,文中制备的聚苯胺修饰CA纳米纤维薄膜组装的压力传感器具有高灵敏度、较快响应速度和可逆传感能力,这使其在柔性电子设备中拥有极大的应用潜力。

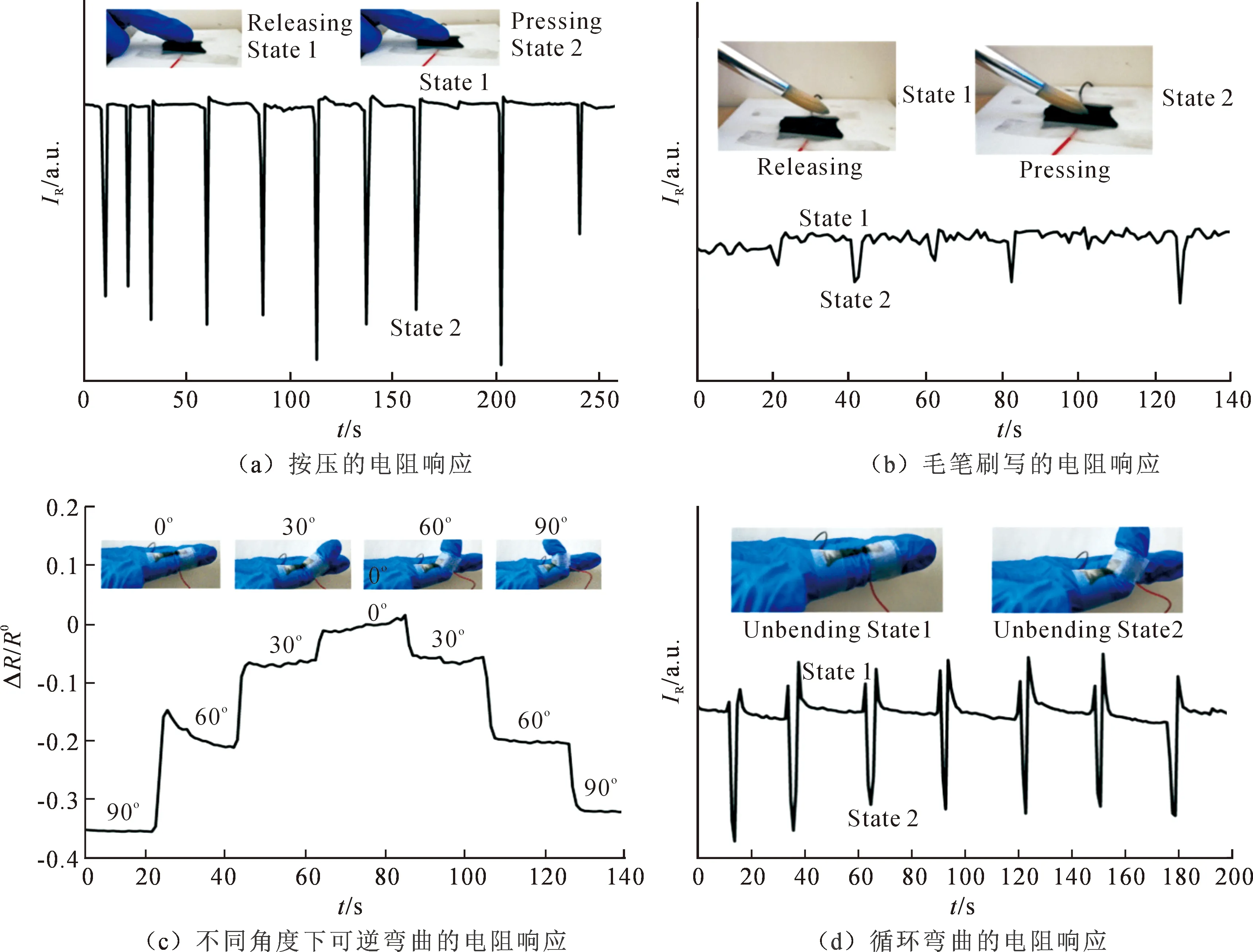

聚苯胺修饰CA纳米纤维膜组装的压力传感器的传感应用如图7所示。

图7 聚苯胺修饰CA纳米纤维薄膜的传感应用

使用砝码施加压力对聚苯胺修饰CA纳米纤维膜组装的压力传感器进行测试后,我们进一步将其应用于压力刺激环境中测试,如人体传感测试、日常生活环境中传感测试等。图7(a)显示了聚苯胺修饰CA纳米纤维膜组装的压力传感器对周期性手指按压的电阻响应,当按压传感器时,会导致其电阻降低;当按压释放时,会导致电阻恢复。有趣的是,按压频率也可以通过电阻变化来显示。以类似的方式,聚苯胺修饰CA纳米纤维膜组装的压力传感器也可以检测日常生活中的其他压力,例如可逆的刷子书写和手指弯曲(图5(b)~(d))。聚苯胺修饰CA纳米纤维膜组装的压力传感器在应对日常生活中不同形式压力刺激均有较好的响应稳定性,完全可以将其进一步深入研究完善并大规模生产,以满足人们对电子设备使用的要求。

3 结 论

1) 以丙酮/N,N-二甲基甲酰胺混合溶剂,通过静电纺丝可以得到形貌均一的CA纳米纤维薄膜,通过苯胺在纳米纤维薄膜中原位氧化聚合制备聚苯胺修饰CA纳米纤维薄膜;

2) 附着在CA纳米纤维表面的聚苯胺颗粒赋予纳米纤维薄膜良好的导电性和压力敏感性,聚苯胺修饰CA纳米纤维膜传感器以其独特的结构表现出优异的压力传感性能,在较大的传感范围内拥有高灵敏度和较低的响应时间;

3) 聚苯胺修饰CA纳米纤维薄膜可为新型薄膜材料的开发提供新思路,并且对柔性传感器的研究有一定的参考意义。