超高强度胎圈钢丝生产工艺探讨

2022-10-28柯增光王爱萍朱晨露朱银桂

柯增光,王爱萍,朱晨露,朱银桂

(1.江苏兴达钢帘线股份有限公司,江苏 泰州 225721;2.江苏省结构与功能金属复合材料重点实验室,江苏 泰州 225721)

具有低燃油消耗、低滚动阻力、高安全性、长使用寿命和可翻新性等突出特性的绿色轮胎已成为全球轮胎行业的发展趋势[1]。“碳达峰”“碳中和”等相关政策的陆续出台更刺激了轮胎企业对绿色轮胎的开发研究。胎圈钢丝作为子午线轮胎的重要组成部分,其主要用途是使轮胎紧密固定在轮辋上,并承受外胎与轮辋的各种相互作用力[2]。胎圈部位是轮胎在动静负荷下的变形应力集中区,胎圈钢丝的性能直接关系到轮胎的使用安全性[3]。超高强度胎圈钢丝的应用不仅可以提升轮胎的安全性,而且能够实现绿色环保的要求[4]。汽车电动化也将进一步推动超高强度胎圈钢丝的发展。

本工作对抗拉强度不小于2 350 MPa的Φ0.93 mm超高强度(ST)胎圈钢丝生产工艺进行探讨。

1 实验

1.1 主要原材料

国产Φ5.50 mm盘条,牌号分别为C82DA,C82DACr和C92D2,其力学性能见表1,主要化学成分见表2。

表1 试验用国产盘条的力学性能

表2 试验用国产盘条化学成分的质量分数 %

1.2 主要设备和仪器

Zwick/Z050和Zwick/Z010型拉力机,德国Zwick公司产品;Spectro MAXX型直读光谱仪,德国Spectro公司产品;23JC型轮廓测量投影仪,上海光学仪器六厂产品;EJJ-1型扭转试验机和WJJ-6B型弯曲试验机,宁夏青山试验机厂产品;EVO18型扫描电子显微镜,德国蔡司公司产品。

1.3 试验方案

设计了4种试验方案。

方案一:Φ5.50 mm C82DA盘条→预处理干拉至Φ3.50 mm→中间热处理→干拉至Φ0.93 mm→中频回火化镀锡青铜→Φ0.93 mm胎圈钢丝。

方案二:Φ5.50mm C82DA盘条→预处理干拉至Φ3.85 mm→中间热处理→干拉至Φ0.93 mm→中频回火化镀锡青铜→Φ0.93 mm胎圈钢丝。

方案三:Φ5.50 mm C82DACr盘条→预处理干拉至Φ3.50 mm→中间热处理→干拉至Φ0.93 mm→中频回火化镀锡青铜→Φ0.93 mm胎圈钢丝。

方案四:Φ5.50 mm C92D2盘条→预处理干拉至Φ3.14 mm→中间热处理→干拉至Φ0.93 mm→中频回火化镀锡青铜→Φ0.93 mm胎圈钢丝。

2 结果与讨论

2.1 热处理钢丝性能

将经过预处理干拉获得的钢丝先在明火炉中加热进行奥氏体化,再通过水浴淬火进行索氏体转化。经过热处理后钢丝的力学性能见表3,其显微组织见图1。

图1 不同方案的热处理钢丝纵截面显微组织

表3 热处理钢丝的力学性能

热处理钢丝的力学性能均达到了预期目标,钢丝组织为正常的索氏体组织。

2.2 胎圈钢丝抗拉强度

采用方案一—四制备的Φ0.93 mm胎圈钢丝抗拉强度分别为2 320,2 520,2 450和2 510 MPa。可见,采用方案一制备的Φ0.93 mm胎圈钢丝抗拉强度低于目标值,采用其他3个方案制备的Φ0.93 mm胎圈钢丝抗拉强度均达到目标值,其中采用方案二制备的Φ0.93 mm胎圈钢丝抗拉强度最高。

2.3 胎圈钢丝扭转性能

对采用不同方案制备的Φ0.93 mm胎圈钢丝的扭转性能进行检测,试样标距L=200d(d为钢丝直径),拉伸载荷F=2%Fm(Fm为钢丝破断力)。为了降低试验误差,分别对各方案制备的钢丝进行10次检测,结果见图2。

从图2可以看出,采用方案一制备的Φ0.93 mm胎圈钢丝扭转次数最大,采用方案二制备的Φ0.93 mm胎圈钢丝扭转次数最小,采用方案三与方案四制备的Φ0.93 mm胎圈钢丝扭转次数相当。

图2 不同方案制备的Φ0.93 mm胎圈钢丝扭转性能

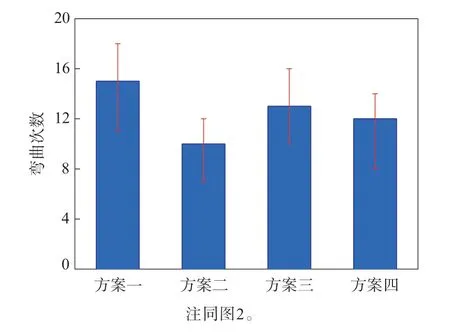

2.4 胎圈钢丝弯曲性能

对采用不同方案制备的Φ0.93 mm胎圈钢丝的弯曲性能进行检测,弯曲半径为2.5 mm。为了降低试验误差,分别对各方案制备的钢丝进行10次检测,结果见图3。

从图3可以看出,采用方案一制备的Φ0.93 mm胎圈钢丝弯曲性能最好,采用方案二制备的Φ0.93 mm胎圈钢丝弯曲性能最差,采用方案三与方案四制备的Φ0.93 mm胎圈钢丝弯曲性能相当。

图3 不同方案制备的Φ0.93 mm胎圈钢丝弯曲性能

2.5 胎圈钢丝扭转分层状况

采用不同方案制备的Φ0.93 mm胎圈钢丝扭转断口形貌见图4。

从图4可以看出:采用方案二制备的Φ0.93 mm胎圈钢丝扭转断口形貌为螺旋状断口,说明钢丝存在分层现象;采用方案一、方案三和方案四制备的Φ0.93 mm胎圈钢丝扭转断口形貌均为平断口,说明钢丝扭转均不分层。钢丝扭转断口出现分层可能是由于拉拔应变量过大,沿拉拔方向渗碳体碎化增多,碎化的渗碳体发生溶解,导致铁素体片层中碳原子浓度不均匀,钢丝在扭转测试时出现应力集中,在应力集中处会产生裂纹,使断口出现分层现象。有研究表明,渗碳体溶解是高碳钢丝产生分层的主要原因[5-6]。

图4 不同方案制备的Φ0.93 mm胎圈钢丝扭转断口形貌

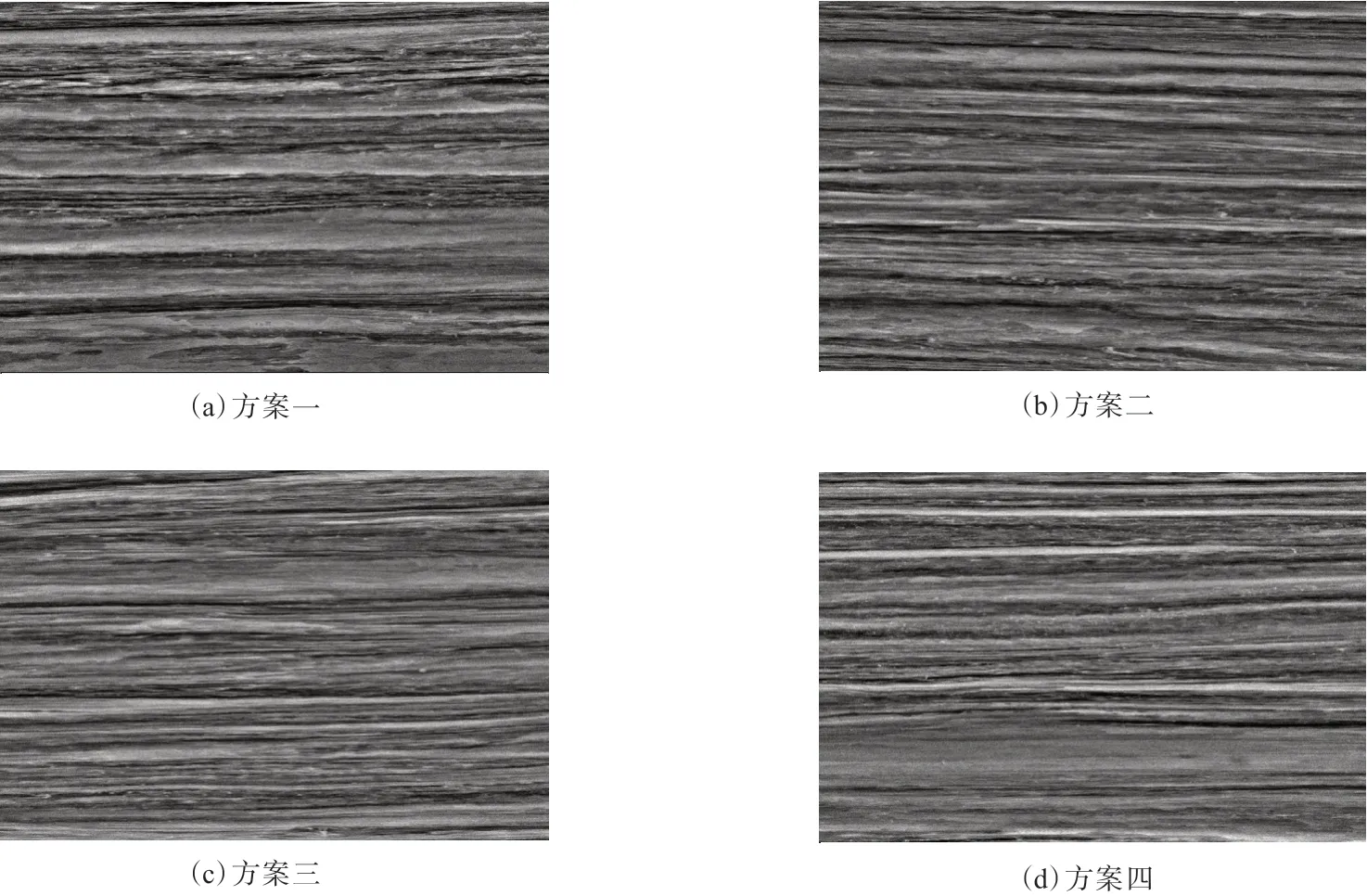

2.6 胎圈钢丝显微组织

采用不同方案制备的Φ0.93 mm胎圈钢丝的显微组织见图5。

从图5能清晰地分辨出片层,未发现渗碳体片层的球化现象。

图5 不同方案制备的Φ0.93 mm胎圈钢丝纵截面显微组织

3 结论

(1)采用方案二、方案三和方案四制备的Φ0.93 mm胎圈钢丝抗拉强度均达到ST级别,但采用方案二制备的钢丝出现扭转分层现象,采用方案三和方案四制备的钢丝扭转断口正常。采用方案三和方案四工艺能够生产出合格的Φ0.93 mm ST胎圈钢丝,均可进行批量生产。

(2)通过增大钢材中的C元素含量或添加Cr元素,在满足钢丝抗拉强度要求的前提下,可以降低钢丝拉拔应变量,减少钢丝拉拔过程中渗碳体的溶解,从而改善超高强度胎圈钢丝的扭转性能。